Основы проектирования КХП.

Предпроектная разработка.

Генеральный проектировщик по поручению заказчика разрабатывает технико-экономическое обоснование проекта (ТЭО).

ТЭО включает:

1.обоснование потребностей производства и рынка в данном продукте: обоснование экономической целесообразности производства продукта и мощности производства;

2.определение области применения продукта и номенклатуры продукта;

3.составление характеристики качества продукции с указанием ГОСТов, технических условий и другой нормативной документации;

4.выбор места строительства;

5.выбор источников сырья, материалов, энергии, водоснабжения;

6.составление генерального плана строящегося предприятия и транспортных коммуникаций;

7.изложение основных технологических решений:

а)сравнительная характеристика промышленных методов получения целевого продукта;

б)краткое описание выбранной технологической схемы;

в)обособление типа основных аппаратов;

г)определение числа зданий и их назначения;

д)составление таблиц раскладных коэффициентов на единицу продукции;

е)характеристику сточных вод, газовых выбросов и твердых отходов;

ж)экологические мероприятия и организацию техники безопасности.

После ТЭО генеральный проектировщик по поручению заказчика составляет задание на проетирование.

В задание входят:

*схема развития отрасли;

*документы о месте строительства;

*характеристика качества продукций;

*мощность производства;

*источники сырья, воды и энергии;

*сроки строительства по очередям;

*согласование принятых решений с надзорными организациями типа СЭС, пожаронадзора, экологическими службами.

По окончании предпроетной разработки выдается исходные данные на проектирование, в которые входят:

1.ТЭО

2.задание на проектирование;

3.отсчёт о НИР и технологический регламент;

4.отсчёт об изыскательской работе на площадке строительства;

5.данные о состоянии атмосферы, водоёмов и почв в районе площадки строительства.

Выполнение проекта.

При проектировании технологически сложных объектов используют типовые или повторно применяемые проекты. Такое проектирование, а также проектирование реконструкции, ремонта и технологическое перевооружение осуществляют одну стадию, разрабатывая при этом рабочий проект со свободными сметными расчётами стоимости.

Проектирование сложных объектов осуществляется в 2 стадии:

1.разрабатывается проект со сводным сметным расчётом стоимости;

2.разрабатывается рабочая документация со сметами.

Проект проходит экспертизу и утверждается. Началом проектирования считается дата подписания договора между заказчиком и генеральным проектировщиком. Окончанием считается дата отправки заказчику проекта сметной документации.

Документация считается принятой, если заказчик подписал акт приёмки.

Проект со свободным сметным расчётом стоимости включает следующие разделы:

I. Общая пояснительная записка состоит из общей части, технико-экономической части, генплана строительства и экологической части.

Общая часть разрабатывается главным инженером проекта.

В неё входит:

1)краткое изложение основных решений;

2)исходные данные на проектирование;

3)правила, инструкции и ГОСТы.

Технико-экономическая часть проектируется инженерами-экономистами на основании исходных данных на проектирование, исходных норм и стоимостных показателей. Проводится анализ эффективности капитальных вложений, эксплуатационных затрат, технико-экономических показателей проекта.

Генеральный план строительства и транспортных коммуникации выполняется специалистами в области планирования предприятия и транспорта.

Экологическая часть разрабатывается инженерами-экологами.

II. Решение по технологии производства включает следующие части:

*монтажно-технологическая;

*автоматизации и контроля;

*электроснабжения;

*теплоснабжения;

*связи и сигнализация;

*организация строительства;

*организация труда и управления производства.

Монтажно-технологическая часть разрабатывается инженерами-технологами и механиками. Это основа проекта, на базе которой выполняются все остальные части и разделы.

Монтажно-технологическая часть включает следующую информацию:

1)сведения о потребности в сырье, реагентах, топливе, энергоресурсов;

2)характеристику товарной продукции;

3)обоснования решения по технологии производства;

4)материальные и топливно-энергетические балансы;

5)обоснование выбора оборудования;

6)разработка вопросов ТБ и экологии;

7)организацию ремонтных работ;

8)обоснование численности рабочего персонала;

9)приложения, в которых производятся заказные спецификации на оборудования, длительного цикла изготовления, ведомостей на остальное серийно изготовляемое оборудование, расходные требование на разработку нестандартного оборудования, согласованные с разработчиком оборудования.

Также к монтажно-технологическая часть относятся чертежи:

*принципиально химико-технологическая схема;

*схема компоновки зданий, сооружения и оборудования;

*план-схема межцеховых технологических коммуникаций;

*схема механизации ремонтных работ.

Некоторые части этого раздела разрабатывают соответствующие специалисты на основании заданий, выданных инженером-экологом.

III. Основные строительные решения состоят из архитектурно-строительного раздела, водоснабжения и канализация, гражданская оборона, выделение объектов перспективной застройки и санитарных зон.

IV. Жилищно-гражданское строительство.

V. Сметная документация.

VI. Паспорт проекта.

Рабочая документация со сметами состоит из рабочих чертежей, ведомостей объемов строительных работ, ведомостей объемов монтажных работ и смет.

Проектировщик несёт ответственность за все ошибки, обнаруженные в проекте. Возникшие замечания рассматриваются генеральным проектировщиком, и после согласования с заказчиком в проект вносят изменения.

Вся деятельность представителей генерального проектировщика на стоящемся объекте отражается в журнале авторского надзора. Авторский надзор имеет распорядительное право до подписания актов приёмки объекта.

Тепло материальных потоков

При расчетах выбирают некоторый основной уровень, для которого определяют величины: 273 или 298 К. Тогда теплота, вносимая в систему материальными потоками, состоящими из т веществ, определяется:

При расчетах выбирают некоторый основной уровень, для которого определяют величины: 273 или 298 К. Тогда теплота, вносимая в систему материальными потоками, состоящими из т веществ, определяется:

(в К) (в °С)

G — массовый поток

Т, t - температура подачи исходных реагентов в аппарат

с"р -  - массовая (удельная) теплоемкость j -го вещества.

- массовая (удельная) теплоемкость j -го вещества.

Если в рассматриваемом температурном интервале теплоемкость можно считать постоянной, то Q рассчитывается:

Q5 - рассчитывается аналогично.

Для расчета Q6 существуют методики, но обычно принимают Q6 в процентах от тепловой нагрузки аппарата. Для периодических процессов тепловой баланс составляется на весь цикл работы аппарата, при этом Q2 рассчитывается для самого напряженного момента работы аппарата.

Если в одном и том же аппарате осуществляется нагрев, а потом охлаждение материалов, то тепловой процесс может рассматриваться для каждого периода.

Тема: Эксергический анализ

Выбор оптимального способа производства продукта и технологического оформления процесса осуществляется в соответствии с критерием, который должен учитывать затраты энергии и потерю способности энергии, совершать работу. При этом необходимо обеспечить оптимальный выход продукта.

Эксергический анализ проводится для того, чтобы учесть качество энергии, выявить каналы и пути снижения потерь, оценить альтернативные варианты процесса.

В эксергическом анализе уровнем отсчёта состояния системы является окружающая среда. В данном случае окружающая среда - это абстрактное понятие бесконечно большой среды по отношению к рассматриваемой системе. Поэтому любое воздействие со стороны системы вызывает пренебрежимо малые отклики в окружающей среде. Все компоненты окружающей среды находятся в термодинамическом равновесии, а сама среда является неисчерпаемым и бесплатным источником содержащихся в ней веществ и тепла. Желательно, чтобы используемая в эксергическом анализе окружающая среда была максимально приближена к природе, например, атмосфера, мировой океан, космос. Параметры окружающей среды считаются постоянными.

Для полной характеристики достаточно знать Р среды, Т среды и химический состав, т. е. потенциал.

Любая система может совершать работу до тех пор, пока её параметры не сравняются с параметрами окружающей среды, т. е. наступает термодинамическое равновесие.

Т. о., любая система обладает некоторым запасом работоспособной энергии, которую называют эксергией. Величина эксергии определяется состоянием системы и состоянием окружающей среды.

Эксергия системы в некотором состоянии - максимальная работа, которую способна совершить система в процессе перехода от данного состояния к равновесию с окружающей средой.

Работа открытой системы.

Большинство ТД систем, в том числе и химических аппаратов, являются открытыми, т. е. обмениваются с окружающей средой энергией и веществом.

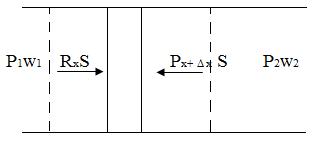

Рассмотрим открытую ТД систему и определим её работу. В трубу сечением S поступает поток газа с давлением Р1 и скоростью W1 . Двигаясь по трубе, газ может расширяться, участвовать в химических процессах, нагреваться или охлаждаться, т. е. газ совершает внешнюю работу. Параметры на выходе газа Р2, W2.

Считаем, что параметры потока однородны по сечению и определим внешнюю работу, которую может совершить поток газа в стац. режиме в единицу времени.

Рассмотрим в ТД системе элемент трубы объёмом ΔV, шириной ΔХ — >О и определим работу газа по перемещению ΔV за Δτ— > 0.

На левое сечение объема действует сила РХS, на правое Р(х+Δх)S.

Работу определим как произведение силы на перемещение, т.е. за время Δτ левое сечение переместится на расстояниеwхΔτ, правое сечение на w(х+Δх)Δτ. Тогда работа силы давления:

в левом сечении: РхSwхΔτ;

в правом сечении: -Р (x+Δх)Sw (Х+Δх) Δτ

Суммарная работа:

-[Рх+ΔхWх+Δх-Рхwх]SΔτ = -Δ(рw)SΔτ

Т.к. величина Δх и Δτ— > 0, то Δ(рw) заменим на dpw

dpw=pdw+wdp

wS=W (м3/с) - объемный расход.

Элементарная работа на участке трубы dх:

-(рdw+ wdp)Δτ

Работа по всей длине трубы за время Δτ определяется как:

Этот интеграл криволинейный. Выражение является работой газа, который в данный момент времени находится в трубе. Однако система открытая и за промежуток времени Δτ в трубу поступило количество газа w1τ, а вышло из трубы w2Δτ.

Т.к. режим стационарный, т.е. состояние газа в трубе не меняется, вышедший объем газа можно рассматривать как расширение вошедшего от W1 до W2 , что привело к изменению давления от р1 до р2. Тогда данный объем произвёл работу:  . Эта величина характеризует разницу в работоспособности вошедшего газа, поэтому эту величину прибавляем к выражению для работы системы (а).

. Эта величина характеризует разницу в работоспособности вошедшего газа, поэтому эту величину прибавляем к выражению для работы системы (а).

Величина (а) характеризует работу отрытой системы. Суммарная работа, которую производит поток газа в отрытой системе определяется как:

(В)

(В)

Так как режим стационарный, то можно рассматривать работу в единицу времени (Δτ убираем)

Эта работа, затраченная на преодоление сил сопротивления потока – полезная механическая работа. Силы сопротивления могут быть вызваны как вредными, так и специальными устройствами для съёма работы, например, лопатками турбины.

Эксергический КПД

С точки зрения ТД-ского совершенства технологический процесс должен иметь минимальные эксергические потери и потери способность совершать работу. Для совершенных производств суммарная эксергия потоков на выходе близка к эксергии потоков на входе, т.е. работоспособность системы не теряется, а эксергический КПД определяется как:

Т.к. значения эксергии велики, то разность между ними может быть незначительна и КПД для различных процессов не различаются, поэтому можно вычислить КПД с учетом транзитной эксергии:

Однако значение транзитной эксергии сложно вычислить, поэтому в некоторых случаях рассчитывают транзитные КПД, где в числителе учитывается прирост эксергии в результате технологического процесса, а в знаменателе убыль эксергии некоторых видов:

КПД целевые лучше всего отражают уровень организации производства, а предварительный анализ всех составляющих эксергии позволяет избежать формального подхода.

Грамотная интерпретация эксергического КПД позволяет установить некоторые потери работоспособности. Например, использовать эксергию продуктов процесса, снизить потери на трение, потери от избытка реагента, повысить степень термоизолированности системы. Эксергический анализ проводят с учетом эксергических факторов, что является основой эксерго-экономического анализа.

При эксерго-экономическом анализе определяют стоимость единицы эксергии и рассчитывают эксерго-экономические критерии, затем проводят их оптимизацию ищут их максимум и минимум.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ УГЛЕОБОГАТИТЕЛЬНОЙ ФАБРИКИ

Для проектирования углеобогатительной фабрики необходимо иметь:

1) задание на разработку проекта от утверждающего ведомства;

2) данные по строительной площадке (топографический план местности); материалы, характеризующие грунт, климатические данные и др.;

3) данные по горной части проекта (система ведения горных работ, вы

емка и доставка угля, характеристика пластов и их участие в добыче,

график поступления угля на фабрику, вид транспорта, срок службы шахт).

Для проектирования технологического процесса углеобогатительной фабрики необходимы следующие сведения о сырьевой базе, получаемые в результате исследования углей:

1) процентное участие шахт и шахтопластов в сырьевой базе и количество поставляемого угля;

2) марка, влажность, зольность и сернистость поставляемых на фабрику

углей по шахтам и шахтопластам;

3) результаты ситового и фракционного анализов углей шахт и шахтопластов в соответствии с действующими ГОСТами;

4) результаты ситового и фракционного анализов дробленого крупного

класса угля, а также дробленого и мелкого промпродукта;

5) данные по содержанию серы и спекаемости углей, направляемых на

коксование;

6) результаты лабораторных и полупромышленных испытаний угля при

очень трудной обогатимости, а также при применении в проектировании

новых процессов и схем обогащения;

7) данные о флотируемости угольных шламов для углей, используемых

для коксования и других специальных целей;

8) результаты лабораторных испытаний по осаждению шламов и осветлению шламовых вод;

9) данные о потребителях товарной продукции шахт, углеобогатительных фабрик и сортировок.

Во всех случаях целесообразно провести промышленные испытания по обогащению угля на одной из действующих фабрик (особенно углей новых, мало исследованных районов).

Кроме основных сведений, для разработки проекта углеобогатительной фабрики необходимо иметь дополнительные данные:

1) требования и нормы техники безопасности,

2) противопожарные и санитарные нормы,

3) ценники на оборудование,

4) прейскуранты на уголь и другие материалы.

КОКСОХИМИЧЕСКИХ ПРЕДПРИЯТИЙ

Экономически оправданный срок службы современных динасовых коксовых печей составляет 20-25 лет. За этот период кладка коксовых батарей, а также значительная часть оборудования физически и морально изнашиваются.

Доля кокса, произведенного на батареях со сроком службы более 25 лет, к настоящему времени составляет свыше 20% общего объема производства.

Эксплуатация старых изношенных коксовых батарей связана с существенным снижением их мощности и качества кокса, повышением эксплуатационных затрат и ухудшением условий труда.

В связи с этим освоение требуемых капиталовложений на реконструкцию действующих предприятий и ускоренное обновление производственных фондов является необходимым.

Большое значение приобретает определение оптимальных направлений технического перевооружения действующих предприятий. Важным фактором повышения эффективности капитальных вложений в реконструкцию является укрупнение единичной мощности агрегатов. Реконструкция, как одна из форм расширенного воспроизводства, позволяет осуществить техническое перевооружение действующих предприятий, совершенствование и обновление средств труда, в соответствии с последними достижениями науки и техники, увеличение удельного веса активной части (оборудования) основных производственных фондов должна сопровождаться усовершенствованием технологических процессов, улучшением условий труда и повышением его производительности.

По мере разработки Гипрококсом новых технических решений осуществлялась реконструкция коксохимических предприятий.

Так, в 1951-1960 гг. производилась перекладка коксовых батарей с сохранением размеров печных камер (бат. № 4 Днепропетровского, № 2,4

Ждановского, № 2 Рутченковского коксохимических заводов, № 5,6 коксохимического производства Магнитогорского металлургического комбината).

В 1961-1970 гг. на основе опыта проектирования и работы коксовых батарей № 5,6 большой емкости Ясиновского коксохимического завода, введенных в эксплуатацию в 1958-1959 гг., Гипрококс разработал проекты реконструкции коксовых батарей с наращиванием мощности за счет увеличения длины и высоты камер коксования.

Впервые такое решение было принято в проекте реконструкции Енакиевского, а затем Горловского коксохимических заводов. В последующим в проектах реконструкции коксовых батарей № 1 -4 Магнитогорского металлургического комбината, № 3-4 Криворожского и № 1-4 Макеевского коксохимических заводов мощность коксовых батарей была увеличена на 25-40%. Это был важный этап в повышении технического уровня и экономической эффективности действующих коксохимических предприятий при их реконструкции, что видно из табл. 1

Таблица 1

| Показатели

| Магнитогорский металлургический комбинат батареи № 1 — 4

|

|

| Реконструкция %

|

|

| Без наращивания

мощности

(объём камер 21 м3)

| С наращиванием

мощности

(объём камер 30,9 м3)

|

|

|

|

|

| Вводимая мощность по валовому коксу 6% ной влажности

|

|

|

| Капитальные вложения

|

|

|

| Удельные капитальные вложения на 1т вводимой мощности

|

|

|

| Производительность труда работающего коксового цеха

|

|

|

| Фондоотдача

|

|

|

| Рентабельность

|

|

|

С разработкой коксовых печей объемом 41,6 м появилась возможность существенного роста производства на тех же площадях действующих предприятий. Это принципиально новое техническое направление при реконструкции действующих коксохимических предприятий предусматривает строительство новых мощных коксовых батарей с печами объемом 41,6 мЗ взамен двух или нескольких старых действующих батарей.

Увеличение единичной мощности коксовых батарей с уменьшением их количества, по сравнению со старыми коксовыми батареями, позволяет еще более улучшить технико-экономические показатели реконструируемых предприятий и значительно повысить производительность труда (в коксовых цехах в два раза).

Это направление было реализовано Гипрококсом в 1971-1978 годах в проектах реконструкции Запорожского (батареи № 1-4), Кемеровского (№2-5), Ждановского (№ 1-8), Коммунарского (№5-8) и других коксохимических предприятий.

Эффективность этого направления реконструкции показана в табл.2.

Реконструкция действующих коксохимических предприятий путем строительства коксовых батарей большой единичной мощности взамен нескольких старых соответствует основным техническим направлениям проектирования предприятий черной металлургии (коксохимическое производство) одобренным Коллегией и утвержденным МЧМ СССР.

Такая же тенденция при реконструкции действующих коксохимических предприятий наблюдается за последние годы и в зарубежной практике (США, ФРГ и другие страны).

Так, например, по данным Бюллетеня "Черная металлургия № 18 за 1975 г. на ряде зарубежных коксохимических предприятий осуществлялась реконструкция с заменой изношенных коксовых батарей новыми.

Таблица 2

| Показатели

| Магнитогорский металлургический

комбинат батареи № 1 -4

|

|

| Реконструкция %

|

|

| Без наращивания мощности

(объём

камер 21 м3)

| Строительство

тарей мощностити

камеры

| вместо ба-

большой

(объем

41,6м3)

|

| Вводимая мощность

по валовому коксу 6% ной влажности

|

|

|

| Капитальные вложения

|

|

|

| Удельные капитальные

вложения на 1т вводимой

мощности

|

|

|

| Производительность труда

одного работающего

коксового цеха

|

|

|

| Фондоотдача

|

|

|

| Рентабельность

|

|

|

Так, в США на металлургическом заводе Индиана-Харбор фирмы Инленд Стил в 1974 г. вошла в эксплуатацию предварительного подогрева и трубопроводной загрузки шихты (по коксовая батарея производительностью 821 тыс,тонн кокса в год из 56 печей большой емкости высотой 6 м с установкой для методу Коултек) производительностью 180 т/ч. Эта батарея заменила две старые батареи завода из 146 печей, прослужившие 31 год.

Таблица 3

| Наименование

форм производства и коксохимических

предприятия

| Год разработки

проектов

| Наименование проекта

|

|

|

|

|

| Новое строительство

|

| Технический проект 1

очереди строительства

|

| Алтайский

|

|

|

| Расширение

Заподно-сибирский

|

| Технический проект дальнейшего развития коксохимпроизводства,

1 очередь

|

| Череповецкий

|

| Проектное задания расширения

|

| Карагандинский

|

| Технический проект развития комбината

до 7ми коксовых батарей

|

| Новолипецкий

|

| Технический проект 1 очереди

дальнейшего развития

|

| Авдеевский

|

| Скорректированное проектное

задание расширения

|

| Реконструкция

Криворожский

|

| Техно-рабочий проект реконструкции

коксовых батарей № 3-4

|

| Губахинский

|

| Проектное задание мероприятий по

реконструкции выбросов сернистых газов

в атмосферу и реконструкция.

|

| Кемеровский

|

| Проектное задание реконструкции и

расширения

|

| Магнитогорский

|

| Технический проект реконструкции и

расширения 1 очереди

|

| Криворожский

|

| Техно-рабочий проект реконструкции

коксовых батарей № 3-4

|

| Макеевский

|

| Проектное задание реконструкции и

расширения

|

| Нижнетагильский

|

| Техно-рабочий проект 1 этапа

реконструкции

|

| Запорожский

|

| Техно-рабочий проект 1 очереди

реконструкции

|

| | | | |

Проекты реконструкции этих коксохимических предприятий носят комплексный характер; каждый проект сочетает следующие взаимосвязанные основные цели:

1) повышение технического уровня предприятия с увеличением

объема и качества продукции;

2) защиту окружающей среды и улучшение условий труда.

Сравнение показателей проектов коксохимических предприятий со среднеотраслевыми данными показывает, что уровень производительности труда одного работающего по валовому коксу 6%-ной влажности повышается на 37-48%, а рентабельность коксохимических предприятий - на 38-44%, по сравнению с соответствующими среднеотраслевыми данными, что свидетельствует о высоком качестве технических решений Гипрококса при всех формах расширенного воспроизводства мощностей и производственных фондов коксохимических предприятий.

Таблица 4

| Показатели

| Формы воспроизводства

|

|

| Новое

строительство

| Расширение

(5 проектов)

| Реконструкция

(8 проектов)

|

|

| Проекты

| До

расширения

отчёт

| проекты

| Дорекон

струкции

отчёт

| проекты

|

| 1 производительность труда одного работающего, %

|

|

|

|

|

|

| а) по валовому коксу 6% ной влажности

| -

|

|

|

|

|

| б) по товарной продукции

| -

|

|

|

|

|

| 2)Удельные капитальные вложения на 1т валового кокса 6% влажности, %

|

| -

|

| -

|

|

| -

| -

|

| -

|

|

| 3) Удельные основные Производственные фонды на 1т валового

|

| -

|

| -

|

|

| -

|

|

|

|

|

| кокса сухого веса, %

| -

| -

|

| -

|

| |

| 4) Себестоимость 1т сухого валового кокса, %

| -

|

| 98,5

|

| 94,8

| |

| в т. ч. передел

| -

|

| 94,2

|

| 80,5

| |

| 5) Рентабельность

| 12,3

| 8,9

| 12,8

| 5,0

| 12,8

| |

| 6) Окупаемость капи-

|

|

|

|

|

| |

| тальных вложении за счёт дополнительной

| 8,2

| -

| 7,9

| -

| 5,3

| |

| прибыли

|

|

|

|

|

| |

| 7) Годовой экономический эффект реконструкции, млн.руб.

по сравнению

|

|

|

|

|

| |

|

|

|

|

|

| |

| а) с отчетными данными

| -

| -

| 25,4

| -

| 39,2

| |

| б) с новым строительством

| -

| -

| 139,7

| -

| 132,7

| |

| в) расширением

| -

| -

| -

| -

| 29,0

| |

| | | | | | | | |

Сопоставление проектных данных с отчетными показывает, что прирост объема производства кокса при расширении и новом строительстве больше, чем при реконструкции, сопровождающейся значительным выводом морально и физически изношенных мощностей, достигающим 60% вновь вводимой мощности.

Проектный уровень производительности труда одного работающего по валовому коксу 6% - ной влажности по всем формам воспроизводства, примерно, одинаков. Однако наибольший рост его, по сравнению с отчетными данными, наблюдается при реконструкции (46 против 23% при расширении) со значительным абсолютным сокращением численности работающих на 2384 человека, в то время, как новое строительство и расширение требуют увеличения ее на 4647 человек.

Уровень удельных капитальных вложений в расчете на 1 т валового кокса 6%-ной влажности по проектам реконструкции коксохимических предприятий на 50% ниже аналогичного показателя нового строительства и на 42% - расширения.

Удельные основные производственные фонды после осуществления рассматриваемых проектов в расчете на 1 т валового кокса сухого веса, по сравнению с отчетными данными, снижаются при расширении на 10%, при реконструкции - на 7%, однако уровень удельных основных производственных фондов после осуществления проектов при реконструкции на 56% ниже аналогичного показателя нового строительства и на 23%- расширения.

Рентабельность коксохимических предприятий по проектам реконструкции возрастает, абсолютно, с 5 (по отчету) до 12,8 или на 7,8%, в то время как по проектам расширения с 8,9 (по отчетным данным) до 12,8 или на 3,9%.

Окупаемость капитальных вложений в реконструкцию коксохимических предприятий за счет дополнительной прибыли составляет 5,3 против 7,9 года при расширении и 8,2 года при новом строительстве.

Что же касается сравнения эксплуатационных и приведенных затрат по формам воспроизводства, то наиболее представительной является стоимость передела (обработки).

В связи с этим снижение себестоимости 1 т валового кокса сухого веса; по сравнению с отчетными данными, по рассматриваемым проектам составило: при расширении 1,5, при реконструкции - 5,2%, а передела, соответственно, 5,8 и 19,5%.

Указанные данные свидетельствуют о высокой экономической эффективности разработанных Гипрококсом проектов реконструкции коксохимических предприятий по сравнению с другими формами воспроизводства производственных мощностей.

Основы проектирования КХП.

Проект, его структура и разработка.

Задачей курса является изучение основных принципов работы предприятия, методик проектирования типовых групп аппаратов, ознакомление с технической документацией, со способом составления технических схем в рамках требований оптимизаций производства, конъектура рынка и охрана окружающей среды.

В обязанности инженера химико-технолога входят выбор конструкций аппаратов для технологического процесса, расчет основных характеристик аппарата. При этом определяют размеры аппаратов, обеспечивающие заданную мощность, производительность по целевому продукту, что составляет проектную задачу.

Также определяют возможность испытания аппаратов с конкретными характеристиками в технологическом процессе, оценивать эффективность процесса с целью его усовершенствования.

Проектирование -это процесс создания проекта, т.е. совокупность текстовых и графических материалов, которые регламентируют строительство, монтаж оборудования и в итоге пуск предприятия.

Различают:

-новое строительство;

-реконструкция;

-техническое перевооружение действующего предприятия.

Новое строительство - это сооружение нового завода или последующих очередей вновь строящегося предприятия.

К новому строительству относятся: расширение, целью которого является увеличение мощности действующего предприятия с одновременным улучшением техники экономических показателей.

Реконструкция- состоит в полном или частичном переоборудований производств новой техники, технологий, но без строительства новых или расширение действующих цехов основного производства.

Техническое перевооружение- это реконструкция в более узком понятии, т.е. без увеличения площадей и мощности предприятия.

Проектирование и строительство осуществляется по поручению заказчика проектными, субподрядными и строительно-монтажными организациями. Заказчиком является организация имеющая право капиталовложении на земельном участке, который отведен по соответствующим нормативным государственным документам, а также право капиталовложении в реконструкцию и техническое перевооружение предприятия.

В роле генерального проектировщика выступают крупные отраслевые институты (специализированные крупные фирмы), имеющие право вести проектные работы (лицензию). Субподрядные организации специализируются на решении отдельных узких вопросов проектирования, допустим вентиляция, КИП и автоматика, оборудования, гидравлика и водоснабжение.

Строительно-монтажные организации выполняют строительство и монтаж оборудования, могут быть привлечены специальные организации, участвующие в пуске и наладке.

Целью проектирования является создание технологии получения целевого продукта, максимально эффективной по своим технико-экономическим показателям при условии соблюдения требований техники безопасности и экологии.

Порядок выполнения проектов регламентируется нормативными государственными документами, чаще всего «Строительными нормами и правилами» (СНИП).

Этапы научно-исследовательских и проектных работ:

1.выполнени НИР (научно-исследовательских работ);

2.предпроектная разработка;

3.выполнение проекта.

При первом этапе НИИ выполняют комплекс работ со следующими целями:

1)выбрать способ получения продукта;

2)определить последовательность технологических операций;

3)определить оптимальный тип аппаратов и режимы их работы.

Эти организации могут привлекать к выполнению отдельных частей работы лаборатории академических институтов, кафедры ВУЗов, других научных организации.

Результаты работы НИИ являются основной для предпроектных и проектных разработок; отсчёт по НИР и технологические регламенты, составленный НИИ передается генеральному проектировщику, где анализируется на полноту и качество исполнения.

При необходимости регламент возвращается в НИИ на доработку отдельных частей.

Во втором этапе генеральный проектировщик совместно с заказчиком выполняет предпроектную разработку и выдает соответствующую документацию.

На третьем этапе генеральный проектировщик выполняет проектно-сметную документацию, привлекая субподрядные организации.

Проектно-сметная документация попадает в строительно-монтажные организации, которые на её основе выполняют строительство корпусов и монтаж оборудования, и его пуск.

Выполнение НИР – разработка получения целевого продукта, включающая выбор метода, обоснование оптимальных условий процесса получения и их проверку.

Этапы выполнения НИР:

1.выполняется литературный обзор, патентный поиск и предварительные оценочные эксперименты;

2.на полученной базе проводят технико-экономическое сравнение различных способов синтеза целевого продукта и выбирают лучший;

3.проводят комплекс исследований. По изучению стехиометрических, кинетических, термодинамических зависимостей, описывающих процесс;

4.создают математическую модель химического процесса, анализируя которую, выбирают перечень технологических операций и типы оборудования;

5.создают лабораторную модельную установку, с помощью которой изучают структуру потоков в аппаратах, условия тепло- и массообмена;

6.завершает составление математической модели процесса. Выполняя расчёты по математической модели, определяют оптимальные условия процесса;

7.оптимальные условия подвергают опытной проверке, по результатам которой модель корректируют. Затем приступают к промышленным испытаниям.

Та

При расчетах выбирают некоторый основной уровень, для которого определяют величины: 273 или 298 К. Тогда теплота, вносимая в систему материальными потоками, состоящими из т веществ, определяется:

При расчетах выбирают некоторый основной уровень, для которого определяют величины: 273 или 298 К. Тогда теплота, вносимая в систему материальными потоками, состоящими из т веществ, определяется: - массовая (удельная) теплоемкость j -го вещества.

- массовая (удельная) теплоемкость j -го вещества.

. Эта величина характеризует разницу в работоспособности вошедшего газа, поэтому эту величину прибавляем к выражению для работы системы (а).

. Эта величина характеризует разницу в работоспособности вошедшего газа, поэтому эту величину прибавляем к выражению для работы системы (а). (В)

(В)