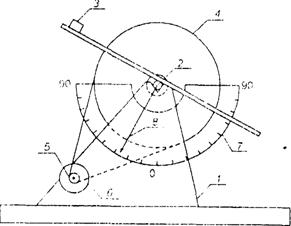

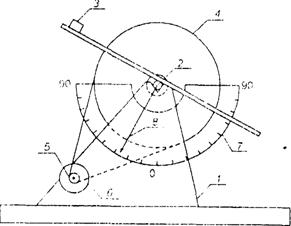

62. Представьте «Прибор для анализа сухого трения». См. рис. 17.

Рис. 17. Устройство для контроля угла трения:

1- основание; 2- наклонная плоскость; 3- образец; 4, 5, 6- ременный привод

с градуированной шкалой; 7- транспортир; 8- индикаторная стрелка для измерения угла

Опыты показывают, что коэффициент трения μ не всегда может быть рассчитан по формуле: μ = T/N, где Т- сила трения, a N- нормальное давление.

Другая формула: μ = τt /рн, где τt - максимальное срезающее напряжение на поверхности; рн - максимальное давление для материала образца по Герцу. Если μ мало, то материалом может быть баббитовый сплав.

63. Изобразите «Стенд с пятиточечным базированием изнашивающегося образца в виде пластины» (по патенту, полученному М. Kalin and J. Vizintin). Принципиальная схема показана на рис. 18.

Рис. 18. Устройство с пятиточечным контактом образца, испытываемого на износ: 1- плоский образец; 2- один из пяти базирующих образец держателей; 3-изношенная полоска/дорожка

Конструкция устройства такова, что позволяет после освобождения образца от зажимов-держателей и измерений величин износа вновь поместить плоский образец точно на своё прежнее место, чтобы продолжить испытание на износ.

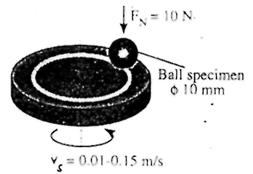

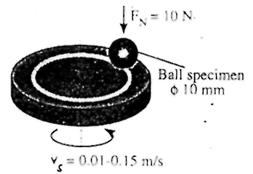

64. Объясните «Схемы испытания двух перекрещивающихся валов и пары трения "шар-диск"». Эти схемы изображены на рис. 19 и 20.

Рис. 19. Испытание на износостойкость двух перекрещивающихся валов

диаметрами по 10 мм и длиной 100 мм при нагрузке от 150 до 1700 Н,

скорости 0,1 м/с при наличии упругой нагружающей пружины

Плавное нагружение осуществляется при движении образца в одну сторону и обеспечивается плавная разгрузка при движении в другую сторону. Обычно при испытании осуществляется до 30000 циклов.

Рис. 20. Схема испытания пары трения «шар-диск»

при диаметре шара в 10 мм и скорости вращения от 0,01 до 0,15 м/с

В случае испытания шар-диск вертикальная нагрузка на оправку, в которой установлен шар, составляет 10 Н.

65. Приведите «Схемы контакта образцов при трибоиспытаниях».

Эти схемы изображены на рис. 21.

Рис. 21. Пять схем возможных испытаний: а)- четырёхшариковая;

б)- схема Тимкен (кольцо-брус); в)- Фалекс (валик-полувкладыши);

г)- Алмен-Виланд (валик - два V-образных блока); д)- SAE (два кольца)

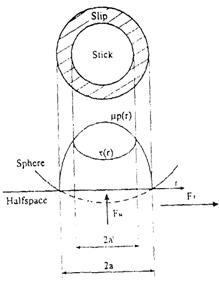

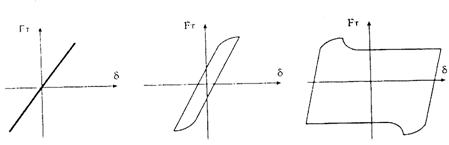

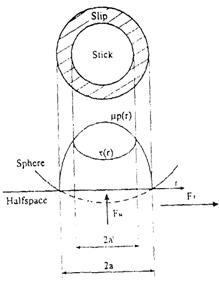

66. Что такое «Фреттинг и его упругий контакт»?

Изнашивание при фреттинге (фреттинг)- механическое изнашивание соприкасающихся тел при колебательном относительном микросмещении (рис. 22).

Подобное явление, первоначально приводящее к появлению локальных микродефектов, типа ямок/лунок, далее вызывает более серьёзные отказы, включая разрушения.

Подобное явление, первоначально приводящее к появлению локальных микродефектов, типа ямок/лунок, далее вызывает более серьёзные отказы, включая разрушения.

Напряжения определяются в зоне контакта для идеально гладкого шара и плоской поверхности. Радиус пятна контакта а есть: а = [(3×(1 - v2)FNR)/2E]1\3

Здесь: г- радиальное расстояние от центра; Е- модуль упругости: R-радиус шара; v - коэффициент Пуассона; FN - нормальная сила.

Распределение нормального давления р(г) в зоне контакта: p(r) = (3FN)×(l -r2/ а 2)1/2/(2π а 2).

При наличии небольшой циклической тангенциальной силы FT, наложенной на нормальную силу, касательное напряжение t(r) по Mindlin будет:

τ(r) = FT/(2πa*(a2- r2)1/2).

Рис. 22. Схема упругого контакта при фреттинге

(Stick- склеивать(ся); slip- скользить; halfspace- полупространство).

Введя коэффициент трения покоя m, имеем t(г) < μр(г). При радиусе г = а / £ а будет проскальзывание; а/ = а ×[1-FT/(μ×FN)]l/3

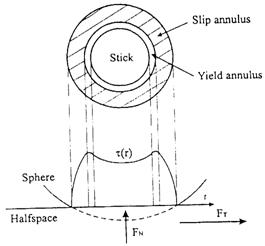

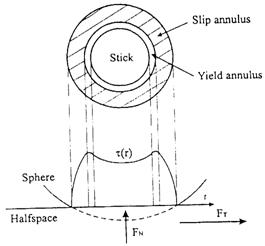

67. Объясните «Упруго-пластичный контакт при фреттинге».

Как показано на рис. 23. Учёные Odfalk и Vingsbo учли вклад пластической деформации. Шероховатость упруго деформируется в центральной зоне, окружённой кольцом пластической деформации (yield annulus) и далее кольцом скольжения (slip annulus).

Как показано на рис. 23. Учёные Odfalk и Vingsbo учли вклад пластической деформации. Шероховатость упруго деформируется в центральной зоне, окружённой кольцом пластической деформации (yield annulus) и далее кольцом скольжения (slip annulus).

Режимы фреттинга:

1) заедания при а/ » а, когда мала амплитуда колебаний: кольцо пластической деформации и скольжение незначительные. Опасности окисления и износа малы в режиме проскальзывания, как и возникновение трещин. 2). Для частичного проскальзывания при 0 <а/ < а, когда амплитуда колебаний растёт, упругая

Рис. 23. К объяснению по упруго-пластичному контакту при фреттинге. (Sphere- сфера.)

деформация увеличивается. 3). Объёмный режим скольжения имеет место при а/ = 0, когда амплитуда станет критической. FT = μFN и μ падает от max к min.

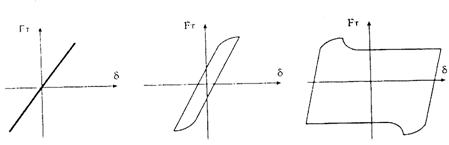

68. В чём проявляется «Специфика фреттинга»? Рис. 24 и 25.

Рис. 24. Тангенциальная сила Fτ и амплитуда колебаний d: а) залипание;

б) частичное проскальзывание; в) объёмное скольжение

Рис. 25. Интенсивность износа (wear rate) в функции изменения амплитуды

колебания (мкм = μm) при фреттинге. (displacement- деформация/смещение;

stick- склеивание; gross slip- большое/объёмное скольжение/проскальзывание;

reciprocating sliding- возвратно-поступательное скольжение.)

С ростом амплитуды растёт рассеивание/диссипация энергии. Между залипанием и режимом объёмного скольжения лежит их совместная зона.

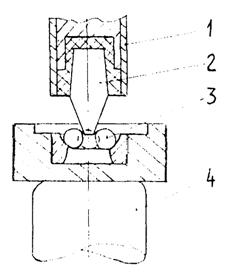

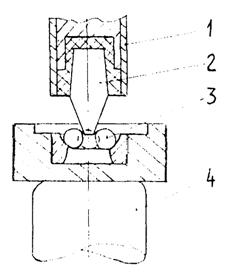

69. Что такое «Питтинг и какова схема испытательного стенда для его определения»? Рис. 26.

Под питтингом часто понимают образование поверхностных раковин, вызванных усталостным разрушением поверхностей трения, при качении или при качении со скольжением.

Под питтингом часто понимают образование поверхностных раковин, вызванных усталостным разрушением поверхностей трения, при качении или при качении со скольжением.

Ещё в 1953 году Barwell описал простой вариант четырёхшариковой машины, предназначенной для изучения питтингового разрушения шариков при качении. Причём нижние шарики могли вращаться, что соответствовало комбинированному трению качения и скольжения.

Milne and Scott в 1957 году модернизировали эту машину для исследования влияния смазочных материалов на питтинг при комнатной и повышенной температурах, заменив верхний шарик на конус (см. рис. 26: 1- шпиндель; 2- конус; 3- три шарика в чашке; 4-нагружатель).

Наличие конуса в данном стенде удобно при

Рис. 26. Машина / стенд с конусом и шариками

испытании твёрдых материалов, типа керамики, из которых трудно получить гладкий шар в качестве объекта для испытания.

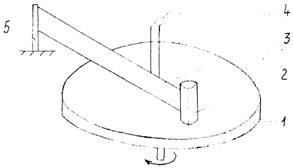

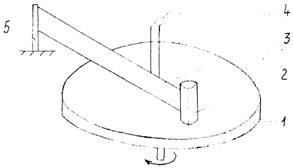

70. Опишите схему испытания «Ползун-плоскость».

Это один из вариантов модернизированного прибора Уайтхеда, описанного Боуденом и Тейбором. Прибор состоит из следующих основных деталей: вращающегося диска (1); образца (2) (любой конфигурации); плоской упругой пластины (3) с наклеенными на неё тензометрическими датчиками (4), соединёнными с записывающей аппаратурой, и стойкой (5),рис. 27.

Рис. 27. Схема испытания «ползун-плоскость»

В отличие от известной конструкции подобного стенда здесь использована упругая плоская пластина вместо ранее применявшейся натянутой проволоки.

71. Опишите «Вариант испытания материалов при высоких температурах (по Кингсбюри)». (Рис. 28).

Ползун расположен эксцентрично к оси вращения и может менять своё положение. Устройство находится в печи с t £ 650°С.

Рис. 28. Схема испытательной машины:

1- термопары; 2- плита; 3- ползун;

4- твёрдое смазочное покрытие; 5- след износа;

6- нагрузка.

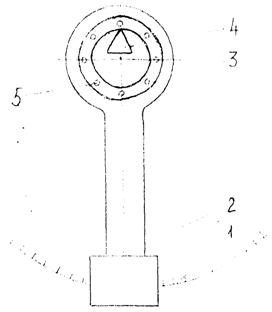

72. Опишите «Маятниковый прибор/стенд». Принципиальная схема показана на рис. 30.

Данное устройство позволяет определять влияние новых и по разному изношенных деталей. образующих пару трения-качения, на силы трения, а также коэффициент трения и скорость затухания колебательного процесса для разных материалов и форм. При износе места контакта на втулке её можно легко повернуть и вновь закрепить.

Данное устройство позволяет определять влияние новых и по разному изношенных деталей. образующих пару трения-качения, на силы трения, а также коэффициент трения и скорость затухания колебательного процесса для разных материалов и форм. При износе места контакта на втулке её можно легко повернуть и вновь закрепить.

Рис. 29. Принципиальная схема маятникового прибора/стенда:

1- шкала; 2- маятник со стрелкой, направленной в сторону шкалы; 3- втулка; 4- опора; 5- отверстия для крепления втулки в теле головки маятника

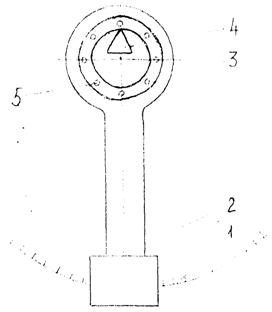

73. Изобразите «Прибор для определения возможного схватывания поверхностей трения». Принципиальная схема показана на рис. 30.

Меняя место контактирования путём поворота деталей, можно испытывать их

несколько раз. По характеру получаемого графика делается сравнительная оценка по заеданию различных материалов.

Рис. 30. Прибор для испытания на схватывание: 1-два коротких образца;

2-длинный образец, при протягивании которого снимается график «путь-сила трения»

74. Что позволяет испытывать «Машина АЕ-5»?

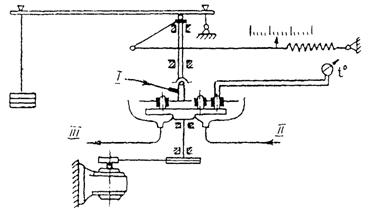

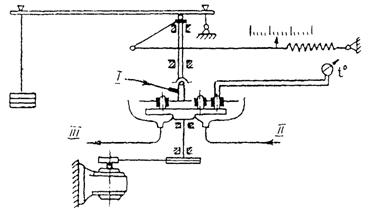

На рис. 31 обозначено:

На рис. 31 обозначено:

I- подвод масла; II- подвод воды для охлаждения образцов; Ill-отвод воды. Скорость вращения диска- до 300 об/мин; диаметр трёх верхних неподвижных образцов 6 мм, а их высота 10 мм. Оценку износа делают взвешиванием образцов на аналитических весах.

Рис.31. Схема испытательной машины АЕ-5

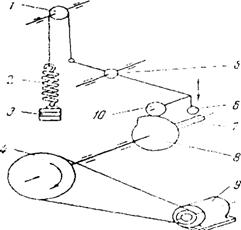

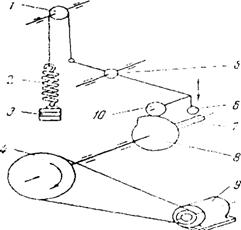

75. Представьте «Стенд для испытания поверхности на удар со сдвигом и без сдвига». На Рис. 32. Обозначено:

1- блок; 2- пружина; 3- груз; 4- шкив; 5- ось;

1- блок; 2- пружина; 3- груз; 4- шкив; 5- ось;

6- шарик; 7- испытуемая цапфа; 8- шайба кулачковая; 9- электромотор; 10- ролик.

Вращение от двигателя передаётся на шкив, сидящий на полом валу, клиноремённой передачей. Полость вала заканчивается конусом под вставляемую в него испытуемую цапфу. При вращении шарик ударяет по цапфе.

Рис. 32. Схема испытания поверхности на удар со сдвигом и без сдвига

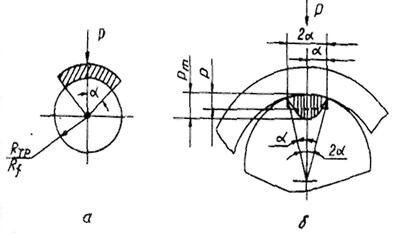

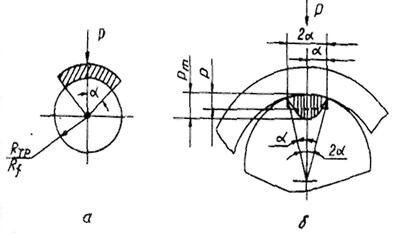

76. Поясните схемы сопряжения «Вал-колодка и вал-втулка». Рис. 33а и 336.

На рис. RTp обозначает радиус трения; a - полуугол контакта; а - полуширина площадки контакта; Р- нагрузка (усилие); рm, р- максимальное и среднее давления на контакте.

Рис. 33. Схемы сопряжения: а- «вал-колодка» и б- «вал-втулка»

Тогда нагрузка испытания Р должна быть: Р = 2р / RTP×sina, где ℓ- длина поверхности трения в осевом направлении.

Необходимая частота n вращения для схем трения с вращением:

n = 30V×1000/π RTP, где V- скорость скольжения при испытаниях (м×с-1); RTp - радиус трения, мм.

Начальная площадь контакта тела и контртела должна быть не менее 90% (по пятну контакта), что можно достичь за счёт начальной приработки.

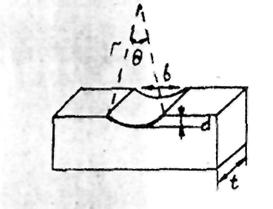

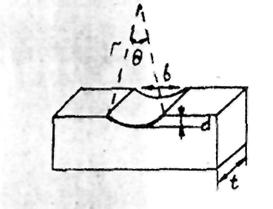

77. Опишите суть испытания «Ролик-колодка». Рис. 34.

Оценка объёма вытертой канавки по её глубине у плоской колодки: t- ширина

колодки; г- радиус ролика (D=2r); d- глубина канавки; q - угол сектора; b- ширина канавки. b = D×sin(q / 2). Объем канавки V будет: V = (D2t/8)×(q - sinq).

Износ ролика (начальный D = 34,99±0,025 мм) определяют взвешиванием: размер шероховатости 0,125...0,305 мкм. При испытании со смазыванием

нижняя кромка опускается в смазку на глубину 6,4 мм. Сначала устанавливают минимальную частоту вращения, затем нагрузку повышают плавно на 133 Н за каждые следующие 200 оборотов. Испытания для осмотра деталей останавливают через каждые 5400 или 10800 оборотов.

нижняя кромка опускается в смазку на глубину 6,4 мм. Сначала устанавливают минимальную частоту вращения, затем нагрузку повышают плавно на 133 Н за каждые следующие 200 оборотов. Испытания для осмотра деталей останавливают через каждые 5400 или 10800 оборотов.

Износ по массе определяют взвешиванием с погрешностью до 0,1 мг, что используют при сравнении разных пар трения.

Рис. 34. Анализ схемы испытания «Ролик-колодка»

Подобное явление, первоначально приводящее к появлению локальных микродефектов, типа ямок/лунок, далее вызывает более серьёзные отказы, включая разрушения.

Подобное явление, первоначально приводящее к появлению локальных микродефектов, типа ямок/лунок, далее вызывает более серьёзные отказы, включая разрушения. Как показано на рис. 23. Учёные Odfalk и Vingsbo учли вклад пластической деформации. Шероховатость упруго деформируется в центральной зоне, окружённой кольцом пластической деформации (yield annulus) и далее кольцом скольжения (slip annulus).

Как показано на рис. 23. Учёные Odfalk и Vingsbo учли вклад пластической деформации. Шероховатость упруго деформируется в центральной зоне, окружённой кольцом пластической деформации (yield annulus) и далее кольцом скольжения (slip annulus).

Под питтингом часто понимают образование поверхностных раковин, вызванных усталостным разрушением поверхностей трения, при качении или при качении со скольжением.

Под питтингом часто понимают образование поверхностных раковин, вызванных усталостным разрушением поверхностей трения, при качении или при качении со скольжением.

Данное устройство позволяет определять влияние новых и по разному изношенных деталей. образующих пару трения-качения, на силы трения, а также коэффициент трения и скорость затухания колебательного процесса для разных материалов и форм. При износе места контакта на втулке её можно легко повернуть и вновь закрепить.

Данное устройство позволяет определять влияние новых и по разному изношенных деталей. образующих пару трения-качения, на силы трения, а также коэффициент трения и скорость затухания колебательного процесса для разных материалов и форм. При износе места контакта на втулке её можно легко повернуть и вновь закрепить.

На рис. 31 обозначено:

На рис. 31 обозначено: 1- блок; 2- пружина; 3- груз; 4- шкив; 5- ось;

1- блок; 2- пружина; 3- груз; 4- шкив; 5- ось;

нижняя кромка опускается в смазку на глубину 6,4 мм. Сначала устанавливают минимальную частоту вращения, затем нагрузку повышают плавно на 133 Н за каждые следующие 200 оборотов. Испытания для осмотра деталей останавливают через каждые 5400 или 10800 оборотов.

нижняя кромка опускается в смазку на глубину 6,4 мм. Сначала устанавливают минимальную частоту вращения, затем нагрузку повышают плавно на 133 Н за каждые следующие 200 оборотов. Испытания для осмотра деталей останавливают через каждые 5400 или 10800 оборотов.