ЛЕКЦИЯ 15

Особенности поисков и разведки различных структурно-генетических групп месторождений нефти и газа

БОГХЕДЫ

Богхеды относятся к нетрадиционным источникам углеводородного сырья. Кроме них нетрадиционными ресурсами нефти и газа являются горючие сланцы, природные битумы, угли в низкой стадии метаморфизма — бурые угли и весь спектр углеводородсодержащих сред (водорастворенные газы, газогидраты и другие).

На углеводородные горючие полезные ископаемые приходится не только большая часть мирового топливно-энергетического баланса — эти виды минерального сырья являются и основой химической индустрии.

Богхеды – ископаемые угли сапропелитового ряда преимущественно водорослевого происхождения. Обладают массивной однородной структурой, матовым блеском, вязкостью (отсутствием хрупкости), раковистым изломом. По химическому составу характеризуются высоким содержанием водорода (до 9-11%). При термическом разложении образуют в отличие от гумусовых каустобиолитов большое количество жидких продуктов.

Богхед – уголь класса собственно сапропелитов. Характеризуется преобладанием водорослей различной степени сохранности и различной величины с незначительным участием гелифицированной основной массы; почти полным отсутствием оболочек спор, фрагментов кутикулы и гелифицированных и фюзенизированных микрокомпонентов, сохранивших структуру.

По составу исходного органического вещества богхеды близки к нефтям и горючим сланцам. Характерно высокое (до 12%) содержание водорода, повышенный выход летучих и смолистых веществ. В золе присутствует до двадцати микроэлементов, в том числе, La, Ge, Zr, Nb, Ga, Li, Yt и другие.

В России богхеды известны в Подмосковном и Иркутском бассейнах, Нордвикском, Зырянском районах и других месторождениях. На территории Сибирской платформы широко развиты угленосные отложения разного типа и возраста, объединяемые в основном в 6 крупных и крупнейших угольных бассейнов (УБ) – Тунгусский, Канско-Ачинский, Таймырский, Ленский, Южно-Якутский и Иркутский. Богхеды преимущественно распространены в Ленском, Южно-Якутском, Иркутском УБ.

Особый интерес представляют богхеды, выявленные в 30-е годы прошлого столетия в Лено-Анабарском прогибе Приверхоянской краевой системы, окаймляющей с востока и севера Сибирскую платформу.

В 1933 г-х в составе Лено-Хатангской экспедиции работали геологические отряды И.Г. Николаева и А.Н. Гусева, которые произвели разведку месторождения согинского бурого угля и булунского месторождения каменного угля, в том числе богхедов, которым тогда, как таковым, не придали определенного значения. Булунский улус – это прежде всего низовья реки Оленёк! В Оленекском районе открыты Таймылырское, Уку-Суруктахское, Чарчыкское и Турахское месторождения богхедов и углей, а также многочисленные единичные выходы углей и богхедов. Оленекский район – область развития меловых угленосных отложений в низовьях рек Оленека и Лены. Мощная меловая толща подразделяется на ленскую и оленекскую серии; в разрезе последней (400 - 1500 м) выделяются три угленосные свиты – лукумайская, укинская и чарчыкская.

Наиболее угленасыщенной является укинская свита (50 - 450 м), возраст которой определяется ранним альбом. К укинской свите приурочены практически все известные залежи сапропелитовых углей данного района. Эти угли представлены типичными богхедами и полубогхедами, линзы и линзообразные тела которых обычно заключены внутри пластов гумусовых углей. С верхним угольным пластом укинской свиты связаны крупные линзы богхедов, имеющие практическое значение.

Уку-Суруктахское месторождение угля и богхедов

Расположено на правом берегу р. Оленека в 90-100 км от устья. Приурочено к укинской свите. Верхний угольный пласт прослежен на протяжении 8 км по простиранию и на 1,1 км по падению. Мощность пласта колеблется от 2 до 2,9 м; строение простое, местами пласт содержит линзы богхеда мощностью 0,2-0,4 м с раздувами до 1 м. Три нижних пласта мощностью до 3 м на значительном протяжении обнажаются в обрывистом берегу р. Оленек.

Гидрогенизация

Богхеды — высококачественное сырье для получения синтетических жидких топлив, смолы. Богхед легко гидрируется, образуя масла, богатые циклическими углеводородами. Разновидностью сапропелевого угля является кеннель, отличающийся присутствием примеси гумусового органического вещества.

Спрос на жидкое моторное топливо быстро возрастал на протяжении последних 40—50 лет. В поисках путей для увеличения ресурсов легких топлив исследователи стали изучать возможность повышения выходов легких масел при переработке угля, воздействуя на него водородом под давлением. Конечной целью опытов являлось превращение твердого топлива полностью в жидкое.

Особенно были заинтересованы в разрешении этой задачи страны, лишенные собственных источников нефти, но богатые месторождениями твердых минеральных топлив. Страны, обеспеченные нефтью и широко развившие ее переработку, также стремились добиться максимальных выходов моторного топлива. Известный предел увеличению выходов легких топлив почти достигнут на базе крекинга нефти. В странах, обеспеченных нефтью, также быстро возник интерес к новому методу, сулившему более широкие возможности получения искусственного жидкого топлива за счет переработки твердого топлива.

Первые опыты получения жидких топлив из угля присоединением к нему водорода под давлением основывались на исследованиях Вертело, которому удалось осуществить перевод в жидкое состояние твердого ископаемого топлива. В 1868 г. Вертело получил около 60% жидких углеводородов в результате обработки йодисто-водородной кислотой каменноугольного порошка при 270° С. На основе этого он высказал предположение, что водород в момент выделения реагирует с углем при: нагревании, давая нефтеподобные углеводороды.

Однако эти опыты не дали оснований для немедленного осуществления процесса перевода твердого топлива в жидкое. Более плодотворны были исследования, возобновившиеся в первом десятилетии XX в. Ряд работ, выполненных с начала XX в. Сабатье, Зелинским, Клинтом и Флорантеном, Бергиусом, Фишером и другими, обеспечил возможность нового промышленного процесса получения жидкого топлива как из тяжелых погонов нефти и смол, так и из углей. Этот процесс получил названия "деструктивная гидрогенизация", «гидрогенизация», «ожижение», «бергиниэация».

Гидрогенизация - процесс присоединения водорода - начинается при сравнительно низких температурах (300—350°C) и при давлении 100—150 атм, но собственно ожижение угля (прежде всего сапропелитового!) происходит при температурах, близких к 420—460°C, и при более высоком давлении, достигающем 200 атм. В результате реакции гидрогенизации, экзотермической по характеру, получается сложная смесь углеводородов. Выведенная из реакционной камеры, эта смесь должна быть доведена до атмосферного давления. После этого из нее извлекают жидкие компоненты, и конденсирующиеся из реакционного газа углеводороды.

Изыскательские работы по получению синтетического топлива из угля были начаты в Германии еще до Первой мировой войны. Уже в то время страна являлась общепризнанным мировым лидером в химической промышленности. В 1913 году немецкому химику Фридриху Бергиусу впервые удалось выделить из угля жидкость в ходе процесса, получившего название "деструктивная гидрогенизация" или "бергинизация". Уголь в присутствии катализатора при высокой температуре вступал во взаимодействие с водородом, который подавался в больших количествах под сильнейшим давлением. Конечным продуктом процесса было высококачественное жидкое топливо. В двадцатых годах немцы же разработали еще один похожий процесс - процесс Фишера-Тропша. В этом случае молекулы угля под действием пара разлагались на водород и моноксид углерода, которые в свою очередь вступали в реакцию друг с другом, в результате чего получалась синтетическая нефть. Из этих двух изобретений процесс гидрогенизации Бергиуса считался лучшим - в том числе и потому, что с его помощью можно было получить и авиационное топливо. Кроме того, "ИГ Фарбен", которая приобрела патентное право на изобретение Бергиуса, обладала значительно большим политическим весом, чем конкуренты. Немецкое правительство предоставило "ИГ Фарбениндустри" поддержку, поскольку растущий спрос на импортную нефть вызывал утечку жизненно необходимых валютных средств, запасы которых были и без того скудны. Опытный завод открыли на базе предприятий концерна в Лойне, а производство началось в 1927 году. В то же время "ИГ Фарбен" занималась поисками потенциальных партнеров в других странах. После того как переговоры с ведущей британской компанией по производству химикатов зашли в тупик, был найден значительно более выгодный потенциальный партнер - "Стандард ойл оф Нью-Джерси". В это время в "Стандард" полным ходом шел процесс стратегической перестройки – из компании, занимавшейся только нефтепереработкой, она превращалась также и в нефтедобывающую, причем не только в Соединенных Штатах, но и за рубежом. В "Стандард" также проводились исследования в области синтезирования жидкого топлива; еще в 1921 году компания приобрела 22 тысячи акров земли в штате Колорадо в надежде найти удачный с коммерческой точки зрения способ получения нефти из сланцевой глины. Но результаты разочаровали: на получение одного барреля синтетического топлива уходила тонна породы. Высокопоставленные сотрудники "Стандард" пришли к заключению, что процесс гидрогенизации, является наиболее важным техническим новшеством в химической промышленности. Между "Стандард" и "ИГ Фарбен" было заключено первоначальное соглашение о строительстве завода по гидрогенизации в Луизиане. Но к этому времени недостаток нефти в мире стал сменяться избытком, и интересы американской компании изменились. Процесс гидрогенизации можно было применять также для увеличения выхода бензина из сырой нефти. Таким образом, на новом заводе в Луизиане должны были проводиться эксперименты не с углем, а с нефтью. Нужно было выжать из каждого барреля как можно больше бензина. В 1929 году обе компании заключили более широкое соглашение. "Стандард" приобрела патентное право на гидрогенизацию за пределами Германии. В обмен на это "ИГ Фарбен" получила 2 процента акционерного капитала "Стандард" - 546000 акций на общую сумму 35 миллионов долларов. Они также договорились не вмешиваться в основную деятельность друг друга. "ИГ Фарбен" не будет вмешиваться в нефтяной бизнес, а "Стандард" не будет вмешиваться в химический. Следующий шаг был сделан в 1930 году при создании совместной компании для использования достижений в "нефтехимической" области. "Стандард" получала новейшую техническую информацию. В 1931 году германская наука в лице авторов гидрогенизации удостоилась высочайшей чести: изобретатель метода Бергиус и председатель правления "ИГ Фарбен" Карл Бош получили Нобелевскую премию в области химии. Однако, несмотря на то, что предприятие в Лойне производило по 2 тысячи баррелей (почти 278 тысяч литров) топлива в день, оно еле сводило концы с концами. Исследовательские работы оказались значительно сложнее, чем ожидалось. В то же время после обнаружения нефтяного месторождения в Восточном Техасе избыток нефти на мировом рынке вызвал всеобщее пресыщение. Последовавшее резкое падение мировых цен сделало производство синтетической нефти в Лойне полностью нерентабельным, и в "ИГ Фарбен" уже опасались, что этот проект никогда не принесет прибыли. Стоимость производства литра лойна-бензина, как называлось топливо, в 10 раз превышала цену 1 галлона бензина при его закачке в танкер, отправлявшийся из Мексиканского залива в Германию. Налоговых льгот, полученных от правительства Брюнинга, одного из предшественников Гитлера, оказалось недостаточно. Пришедшие к власти нацисты были готовы пойти значительно дальше и гарантировать "ИГ Фарбен" ценообразование и рынки сбыта - если компания пообещает значительно увеличить производство продукта. Но даже этого оказалось мало, т.к. технология гидрогенизации еще не была в достаточной степени отработана. Она нуждалась в дальнейшем развитии и дополнительном политическом патронаже властей "Третьего рейха". "ИГ Фарбен" смогла заручиться поддержкой руководства люфтваффе, доказав, что в состоянии производить высококачественный авиационный бензин. Германская армия также добивалась расширения производства отечественного синтетического топлива, аргументируя это тем, что собственные нефтяные запасы абсолютно не соответствуют требованиям, предъявляемым к новым видам военной техники, которые находились в стадии разработки.

Согласно утвержденному плану, производительность индустрии синтетического топлива предполагалось увеличить почти в 6 раз. Программа получила существенную финансовую поддержку. Планировалось строительство промышленных сооружений. Лидировала в этом "ИГ Фарбен", приспособившаяся к нацистской идеологии. К 1937-1938 годам она была уже не самостоятельной компанией. Несмотря на то, что грандиозный четырехлетний план оказался невыполнимым в полном объеме, немцы тем не менее сумели создать значительную по размерам индустрию нового горючего. К 1 сентября 1939 года, когда Германия напала на Польшу, начав тем самым Вторую мировую войну, 14 гидрогенизационных заводов уже достигли запланированной производственной мощности и строилось еще 6. К 1940 году производство синтетического топлива резко возросло, достигнув 72000 баррелей в день, что равнялось 46 процентам общих поставок нефти. Около 95 процентов от общего объема авиационного бензина Германии было получено за счет гидрогенизации, то есть процесса Бергиуса. Без этого самолеты люфтваффе не смогли бы подняться в воздух. Несмотря на мощь своей военной машины и постоянный рост производства синтетического топлива, Гитлер никогда не забывал о нефти натуральной (Румыния).

Процесс гидрогенизации был изобретён в бедной нефтью, но богатой углём Германии в 1920-е годы для производства жидкого топлива. Он использовался Японией и Германией во время Второй мировой войны для производства альтернативного топлива. Годовое производство синтетического топлива в Германии достигло более 124 000 баррелей в день ~ 6,5 миллионов тонн в 1944 году.

После войны взятые в плен немецкие учёные участвовали в операции «Скрепка», продолжая работать над синтетическими топливами в Бюро горной промышленности США.

Синтез моторных топлив гидрогенизацией угля - превращение высокомолекулярных веществ органической массы угля (ОМУ) под давлением водорода в жидкие и газообразные углеводороды - приобретает особую актуальность в мировой теплоэнергетике в связи с возможным истощением в недалеком будущем ресурсов нефти и природного газа. Научные основы этого процесса разрабатывались в начале ХХ века и русскими выдающимися учеными В.Н. Ипатьевым, Н.Д. Зелинским и другими. В Советском Союзе с 1925 г. проведены обширные экспериментальные исследовательские работы [2]. В результате изучения процессов гидрогенизации различных видов сырья на опытных установках получены необходимые данные для сооружения ряда заводских установок, вступающих в эксплуатацию в разных районах СССР в третьем пятилетии. Хотя количество промышленных установок по гидрогенизации в разных странах (без СССР) еще невелико, однако самый процесс развивается в разных направлениях. Основными из них являются:

1. Ожижение твердых топлив в целях выработки моторных горючих и, главным образом, переработка менее ценных видов ископаемых топлив. Ввиду трудности работы с угольной пастой и высокого расхода сырья применение гидрогенизации вызвало много противников, доказывавших неэффективность метода по сравнению с другими способами термической переработки топлив.

2. Гидрогенизация дегтей (смол) полукоксования и коксования как в целях увеличения выходов моторных горючих, так и для улучшения качества первичного сырья (в частности, для его обесеривания). В результате гидрогенизации в этом случае могут быть получены более высокосортные дестиллаты, растворители и т. п. Гидрогенизация отдельных продуктов дестилляции смол (нафталина, антрацена и др.) позволяет получить ряд более низкомолекулярных соединений.

3. Гидрогенизация разных продуктов переработки нефтей (мазутов, крекинг-остатков, отдельных дестиллатов и т. д.) в целях увеличения: выхода легких погонов, имеющих ценность как моторное горючее.

4. Стабилизация дестиллатов нефти.

В Советском Союзе разработаны технологии получения синтетического бензина из бурых углей, богхедов – углей класса собственно сапропелитов, газа из горючих сланцев (ось Сланцы – Кохтла Ярви), а в годы Великой Отечественноцй Войны для обеспечения оборонной промышленности Ленинграда энергосырьем даже из торфа получали газ (станция «Торфяновка» - в Ленинграде был единственный в Мире Институт ТОРФА!).

ТЯЖЕЛЫЕ НЕФЙТИ

Тяжелые и высоковязкие нефти в условиях истощения традиционных энергетических ресурсов приобретают все большее значение в мировой экономике. По данным экспертов, мировые запасы тяжелых нефтей (ТН) составляют более 810 млрд т [1].

Проблема освоения месторождений ТН крайне актуальна для нашей страны, особенно в «старых» нефтедобывающих регионах на территории европейской части России, где других источников поддержания текущих уровней добычи практически нет. Однако промышленно освоение ТН идет медленными темпами ввиду низкой рентабельности (или нерентабельности) их освоения.

В данной работе рассмотрена ресурсная база тяжелых нефтей России, особенности основных провинций, располагающих их значительными запасами. Освещены способы разработки месторождений тяжелых нефтей. Приведены основные моменты, связанные с переработкой тяжелой нефти как комплексного сырья. На основе всех вышеизложенных положений сделан вывод о значении тяжелой нефти как нетрадиционного источника углеводородного сырья и о способах повышения эффективности сферы ее переработки.

Тяжелые нефти России

По наиболее широко используемой в мировой практике классификации тяжелыми нефтями (ТН) считаются углеводородные жидкости с плотностью 920-1000 кг/м3 и вязкостью более 30 мПа·с [6]. Большинство мировых ТН залегают на глубине 1000-2000 м, располагаются в палеозойских отложениях, в основном в каменноугольной (нижней) системе. С увеличением возраста нефтевмещающих пород наблюдается уменьшение плотности ТН [6].

Россия считается третьей после Канады и Венесуэлы страной по объемам ТН, запасы оцениваются в 6–7 млрд т[1].

На территории России основные ресурсы ТН приурочены к трем нефтегазоносным провинциям: Волго-Уральской, Западно-Сибирскойи Тимано-Печорской. На территории Западно-Сибирской НГП разрабатывается примерно 25 % залежей ТН, примерно столько же на территории Тимано-Печорской НГП, и около 40 % на территории Волго-Уральской НГП [4].

Более 40 % запасов ТН Россииприурочены к Западно-Сибирской НГП. Здесь во многих месторождениях ТН характеризуются низкимизначениями вязкости. Среди месторождений высоковязких нефтей можно отметить Тазовское, Западно-Мессояхское, Новопортовское, Северо-Комсомольское. Залежи высоковязких нефтей приуроченык глубинам 800–1500 м(табл.1) [4].

Отдельного рассмотрения достойно уникальное Русское месторождение ТН, расположенное на территории Ямало-Ненецкого автономного округа.Открытое в 1968 г. поисковой скважиной № 11 на северо-востоке Тазовского нефтегазоносного района Пур-Тазовской нефтегазоносной области, оно имеет сложное геологическое строение. В пределах месторождения в пластах МХ1, ПК122, ПК121 открыто несколько газовых залежей с нефтяными оторочками, а по результатам геофизических исследований к перспективным на обнаружение газа отнесены пласты ПК16, ПК17 и ПК20.Наиболее исследована пластово-массивная гигантская газонефтяная залежь, из которой отобраны исследованные нефти, приуроченнаяк кровле сеномана (пласты ПК1-ПК8, глубины 0,8-0,9 км). Месторождениевыделяется в пределах одноименного антикликального поднятия. Разрывными нарушениями структура разделяется на несколько блоков. Коллекторами являются песчаники и алевролиты, а флюидоупорами служатглинистые прослои, которые не выдержаны по разрезу, часто опесчаниваются. Разные уровни ВНК продуктивных пачек соседних блоковпозволяют предполагать гидродинамическую разобщенность залежей. Пластовое давление в залежи, из которой отобрана исследованная нефть, близко к гидростатическому, а пластовая температура составляет +16…+18 °С [7]. Темпы освоения данного месторождения невелики из-за комплекса проблем. Во-первых, высокая вязкость нефти в пластовых условиях в сотни раз выше вязкости пластовых вод, что затрудняет процесс вытеснения нефти водой. Во-вторых, все известные сеноманские нефтяные залежи Западной Сибири, за редким исключением, содержат массивные газовые шапки. На Русском месторождении высота нефтяной части залежи составляет 15-25 м, а газовой шапки - 60-70 м.Геологические запасы этого крупнейшего месторождения ТН в России достигают 1,47 млрд т [4].

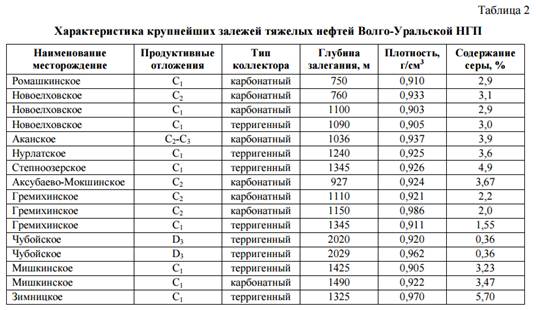

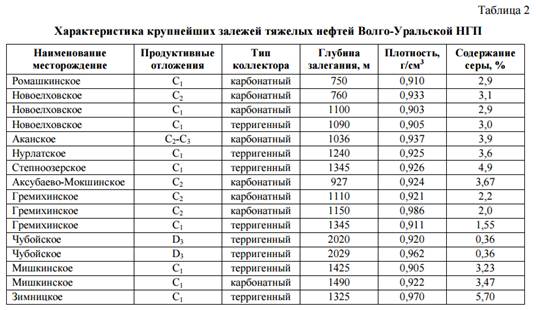

На территорииВолго-Уральской НГПнаходится более 500 месторождений ТН, большая часть – в северных и центральных районах(табл.2).Наиболее крупные залежи ТН здесь приурочены к терригенным и карбонатным отложениям нижнего и среднего карбона, а также верхнего девона. Большинство залежей расположено на глубинах от 700 до 1500 м [4].Активно ведутсянаучно-исследовательские работы, опытно-промышленные испытания, а также осуществляется добыча высоковязкой нефти и природного битума.

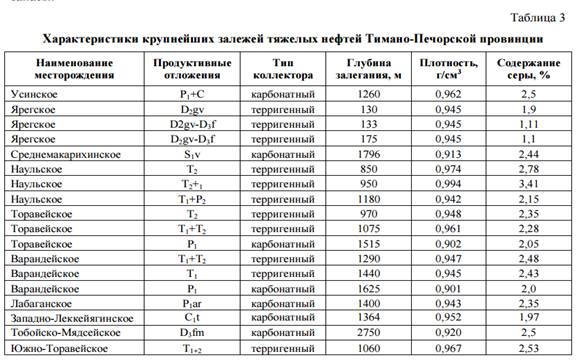

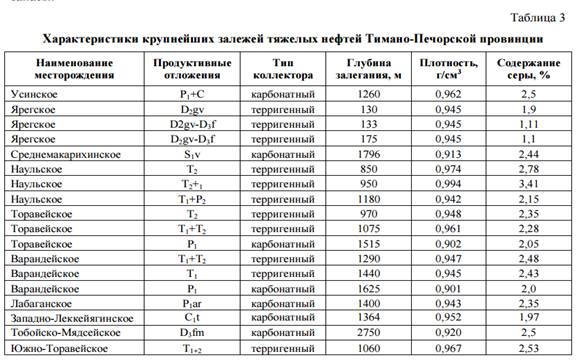

Добыча ТН в Тимано-Печорской НГП сейчас составляет менее15 % суммарной добычи нефти в регионе. Всего на территории провинции расположено около 40 месторождений ТН, большая частьнаходится в пределах Хорейверской, Тиманской, Варандей-Адзьвинской НГО. Примерно две трети запасов ТН провинции – сверхтяжелые нефти с плотностью выше 930 кг/м3.Основная часть геологических запасов ТН провинции приурочена к значительным глубинам (Тобойско-Мядсейское, Тэдинское, Западно-Хоседаюское месторождения)[4].

Исключением является Ярегское месторождение, залежи которого расположены на глубинах 100–180 м [2]. Значительные запасы тяжелой нефти приурочены также к акваториальной части провинции – к шельфу Печорского моря, на котором расположен целый ряд крупных месторождений (Приразломное, Долгинское, Медынское-море, Варандей-море) (табл.3).

Необходимо также учитывать, что ТН Тимано-Печорской и Волго-Уральской провинций являются не только углеводородным сырьем, но и источником ценных попутных компонентов, в первую очередь – ванадия и никеля. Высокая концентрация этих металлов наблюдается в ТН Ромашкинского, Усинского, Тобойско-Мядсейского и др. месторождений [4]. Тяжелые нефти Ярегского месторождения помимо ванадия и никеля содержат также титан, молибден, ртуть [2]. Высокое содержание серы и металлов в ТН негативно сказывается на качестве нефти, сокращает срок службы оборудования, ведет к росту экологически вредных выбросов в окружающую среду.

Таким образом, основные ресурсы ТН в России сосредоточены в пределах Западной Сибири и европейской части.

Способы разработки залежей

Существуют различные способы разработки залежей тяжелых нефтей, которые различаются технологическими и экономическими характеристиками. Применимость той или иной технологии разработки обуславливается геологическим строением и условиями залегания пластов, физико-химическими свойствами пластового флюида, состоянием и запасами углеводородного сырья, климатогеографическими условиями и т.д. Условно их можно подразделить на три группы [5]: 1 - карьерный и шахтный способы разработки; 2 - «холодные» способы добычи; 3 - тепловые методы добычи.

Карьерный и шахтный способы разработки

При карьерном методе разработки насыщенная порода извлекается открытым способом и поэтому возможность применения этого метода ограничивается глубиной залегания пластов – до 50 метров. При данном методе разработки капитальные и эксплуатационные расходы на месторождении относительно невелики, но после извлечения породы требуется проведение дополнительных работ по получению из неё углеводородов. Достигается высокий коэффициент нефтеотдачи: от 65 до 85 % [5].

Шахтная разработка может вестись в двух модификациях: очистная шахтная с подъемом углеводородонасыщенной породы на поверхность и шахтно-скважинная с проводкой горных выработок в надпластовых породах и бурением из них кустов вертикальных и наклонных скважин на продуктивный пласт для сбора нефти уже в горных выработках.

Очистной-шахтный способ применим лишь до глубин 200 метров, зато имеет более высокий коэффициент нефтеотдачи (до 45%) по сравнению со скважинными методами [5]. Большой объем проходки по пустым породам снижает рентабельность метода, который в настоящее время экономически эффективен только при наличии в породе (кроме углеводородов) ещё и редких металлов.

Шахтно-скважинный метод разработки применим на более значительных глубинах (до 400 метров), но имеет низкий коэффициент нефтеотдачи и требует большого количества бурения по пустым породам.

Для повышения темпов добычи ТН и обеспечения полноты выработки запасов в шахтно-скважинном способе разработки используют паротепловое воздействие на пласт – термошахтный метод. Он применим на глубинах до 800 метров, имеет высокий коэффициент нефтеизвлечения (до 50%), однако более сложен в управлении чем шахтный и шахтно-скважинный методы [5].

Наиболее известным примером шахтно-скважинной разработки залежей тяжелых нефтей в России является разработка Яренгского месторождения. В период эксплуатации месторождения было испытано около 10 систем термошахтной разработки. В итоге принято к эксплуатации три системы: двухгоризонтальная, одногоризонтальная и подземно-поверхностная. Во всех системах добыча нефти производится через подземные горизонтальные и пологовосходящие скважины, пробуренные из горных выработок (добывающих галерей), пройденных в подошве продуктивного пласта. Отличаются системы только расположением нагнетательных скважин для закачки пара в пласт [2]:

- двухгоризонтальная система – закачка пара осуществляется через скважины, пробуренные из трех горных выработок под пластом. При этом обеспечивается наиболее равномерный охват пласта процессом теплового воздействия, но требуется большой объем проходки горных выработок, 240 м/га;

- одногоризонтальная – закачка пара ведется из скважин, пробуренных из добывающей галереи; недостаток системы – прогрев области пласта вблизи галереи, достоинство – снижение проходки горных выработок;

- подземно-поверхностная – закачка пара через скважины, пробуренные с поверхности на границу блока, т.е. вся система вынесена на поверхность; в зону забоя поверхностной нагнетательной скважины бурится подземная парораспределительная скважина, которая вместе с поверхностной образует единую систему нагнетания пара.

Оценка эффективности разработки за последние 12 лет по каждой системе показала, что по техническим и экономическим параметрам подземно-поверхностная система более предпочтительна для термошахтной разработки Ярегского месторождения. Поскольку темпы добычи нефти оказались в 1,5–2 раза выше, чем при других системах за счет высоких темпов закачки пара в начальный период разработки блока и обеспечения быстрого разогрева пласта. Однако,термошахтная разработка месторождения все еще ведется на площадях, отработанных шахтным способом с огромным количеством старых скважин. Они создают густую сеть, затрудняющую прогнозирование уровней добычи нефти. Ведется постоянная работа по совершенствованию термошахтной разработки [2].

Холодные» способы добычи

К современным «холодным» методам добычи тяжелой нефти, в первую очередь, может быть отнесен метод CHOPS (Coldheavyoilproductionwithsand),предполагающий добычу нефти вместе с песком за счет осознанного разрушения слабосцементированного коллектора и создания в пласте соответствующих условий для течения смеси нефти и песка. Применение метода CHOPS не требует больших инвестиций на обустройство и обеспечивает незначительность эксплуатационных расходов, однако коэффициент нефтеотдачи в этом случае как правило не превышает 10% [5].

В числе «холодных» способов добычи ТН с использованием растворителей следует указать так называемый VAPEX (Vapourextractionprocess)метод – закачка растворителя в пласт в режиме гравитационного дренажа. Этот способ воздействия предполагает использование пары горизонтальных скважин. За счет закачки растворителя в верхнюю из них, создается камера-растворитель (углеводородные растворители, в том числе этан или пропан). Нефть разжижается за счет диффузии в нее растворителя и стекает по границам камеры к добывающей скважине под действием гравитационных сил. Коэффициент извлечения нефти этим методом доходит до 60%, однако темпы добычи чрезвычайно низки [5].

Таким образом, «холодные» методы разработки залежей ТН не лишены ряда существенных недостатков. В их числеограничения по максимальным значениям вязкости нефти и низкие темпы разработки. Поэтому, подавляющее число активноосуществляемых проектов разработки месторождений ТН связано с тепловыми методами воздействия на пласты.

Тепловые методы добычи

Традиционно, существующие тепловые методы разработки нефтяных месторождений (в различных их модификациях) принято объединять в три группы: внутрипластовое горение, паротепловые обработки призабойных зон скважин (ПЗС) и закачка в пласт теплоносителей – пара или горячей воды (неизотермическое вытеснение).

Внутрипластовое горение осуществляется частичным сжиганием нефти (тяжелых ее составляющих) в пласте. Очаг горения, инициируемый различными глубинными нагревательными устройствами (электрическими, химическими и т. п.), продвигается по пласту за счёт подачи в пласт воздуха. Благодаря экзотермическому окислению, в пласте в зоне горения достигается повышение температуры до 500— 700 °С [5].

Под действием высокой температуры уменьшается вязкость нефти, происходит термический крекинг, выпаривание легких фракций нефти и пластовой воды. Нефть из пласта извлекается путём вытеснения её образовавшейся смесью углеводородных и углекислых газов, азота, пара и горячей воды.

Существует вариация этого метода разработки – влажное внутрипластовое горение, которое производится путём ввода в пласт воды вместе с окислителем. При этом ускоряется процесс теплопереноса и извлечения нефти.

Тем временем, наиболее широко применяемыми методами добычи ТН являются паротепловые обработки призабойных зон скважин и закачка в пласт теплоносителей.

Процесс паротепловой обработки (ПТО) призабойнойзоны скважины заключается в периодической закачке пара в добывающие скважины для разогрева призабойной зоны пласта и снижения в ней вязкости нефти, т.е. для повышения продуктивностискважин. Цикл (нагнетание пара, выдержка, добыча) повторяетсянесколько раз на протяжении стадии разработки месторождения. Из-затого, что паротепловому воздействию подвергается только призабойнаязона скважины, коэффициент нефтеизвлечения для такого метода разработки остается низким (15-20%) [5]. Еще одним из недостатков метода является высокая энергоемкость процесса и увеличение объема попутного газа. Поэтому, в основном ПТО применяются как дополнительное воздействие на призабойную зону скважины при осуществлении процесса вытеснения нефти теплоносителем из пласта, т.е. нагнетания теплоносителя с продвижением теплового фронта вглубь пласта.

На месторождениях с тепловыми способами добычи ТН необходимо выполнять мониторинг изменения теплового режима пласта. Обычной методикой съема температурного профиля является каротаж по целевым интервалам, обычно в обсаженной скважине, или даже через насосно-компрессорные трубы в наблюдательных скважинах. Мониторинг теплового режима необходим для определения эффективности нагрева пласта и распределения теплового фронта, для выявления интервалов прорыва пара. Прорыв пара в добывающих скважинах может приводить не только к снижению их продуктивности, но также и к выходу оборудования из строя, например, к образованию свищей в НКТ, фильтрах, обсадной колонне, что кончается выходом из строя всей скважины.

Переработка тяжелой нефти

Одновременно с поиском новых технологий извлечения ТН из природных недр необходимо решать и проблемные задачи разработки новых технологических решений по их квалифицированной и энергоэффективной переработке. Необходимы поиск и разработка рентабельных технологий промысловой переработки ТН в облегченнуюмаловязкую синтетическую и полусинтетическую нефти. Остро стоят проблемы повышенияэффективности трубной перекачки ТН за счет снижения вязкости, повышения товарной сортности за счет снижения ее плотности, а также углубления переработки за счет извлечения максимального количества особо ценных светлых углеводородов.

Путем перевода ТН в облегченные дистиллятные фракции получают синтетическую нефть – облегченную маловязкую, не содержащую недистиллируемых остатков (их выделяют в отдельную фазу), или полусинтетическую нефть – без отдельного выделения тяжелых остатков [3].

Все построенные западные заводы по переработке битумов в синтетическую нефть (заводы БСН) базируются на комбинировании известных, традиционных для нефтеперерабатывающих заводов технологиях переработки нефтяных остатков: коксование, гидрокрекинг, гидроочистка, извлечение серы,производство водорода. В последние годы появились и новые варианты схемпереработки на основе процессов висбрекинга,деасфальтизации, гидрокрекинга остатков, гидроочистки газойлей и газификации тяжелого нефтяного сырья.

Полноценную высококачественную малосернистую синтетическую нефть без недистиллируемых остатков обеспечивают процессы глубокой переработки тяжелых нефтяных остатков, прежде всего коксование и гидрокрекинг в сочетании с гидроочисткой дистиллятных фракций. Остальные процессы дают полусинтетическую нефть различного качества[3].

При поиске аппаратурно-технологических решений необходимо учитывать и такие специфические свойства ТН, как повышенное содержание смол и асфальтенов, а также высокие показатели коксуемости. Эти свойства косвенно указывают на то, что классические способы вторичной переработки тяжелых нефтяных остатков (термический крекинг, деасфальтизация и коксование) будут иметь ограниченный предел возможного максимального отбора светлых дистиллятных фракций.

Ярегскаянефть при любых способах переработки может обеспечить не более 9% светлых нефтепродуктов в виде дизельной фракции. Из этой нефти нельзя получать моторные топлива. Для ее переработки необходимы специальные способы. Смешивание этой нефти с любой другой по составу приводит к тому, что она практически теряет свои ценные качества и пополняет собой наиболее тяжелые и дешевые фракции [2]. Но при специальных способах переработки она превращается в ценное сырье для производства таких продуктов, как дорожные битумы, хрупкие и лаковые битумы, трансформаторные, белые технические и медицинские масла, арктическое дизтопливо, низко застывающие газойли, мазуты и др.

В настоящее время из всего перечня продуктов глубокой переработки ярегской нефти на Ухтинском нефтеперерабатывающем заводе производится мазут и битумы различного назначения, отвечающие требованиям мировых стандартов [2].

Надо признать, что для российской действительности строительство заводов по переработке ТН большой удельной мощности в ближайшей перспективе из-за дороговизны нереально. Рациональные решения необходимо искать в строительстве малых установок по переработке ТН в синтети<