Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Интересное:

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Старейшим из оптоэлектронных устройств является фоторезистор. Его внутреннее сопротивление изменяется при изменении интенсивности света. Изменение сопротивления не пропорционально интенсивности света. Фоторезисторы изготавливают из светочувствительных материалов, таких как сульфид кадмия (CdS) или селенид кадмия (CdSe).

Типичный фоторезистор устроен следующим образом. Светочувствительный материал нанесен на изолирующую подложку из стекла или керамики в виде S-образной фигуры для увеличения длины фоторезистора. Все это помещено в корпус с окошком, пропускающим свет. Его сопротивление может изменяться от нескольких сотен МОм до нескольких сотен Ом. Фоторезисторы применяются при низких интенсивностях света. Они могут выдерживать высокие рабочие напряжения до 200-300 В при малом потреблении мощности до 300 мВт. Недостатком фоторезисторов является медленный отклик на изменения света.

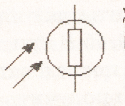

На рис. 11.34 показано схематическое обозначение фоторезистора. Стрелки показывают, что это - светочувствительное устройство.

Рис. 11.34

Фоторезисторы используются для измерения интенсивности света в фотографическом оборудовании, в охранных датчиках, в устройствах автоматического открывания дверей, в различном тестирующем оборудовании для измерения интенсивности света.

Фотогальванический элемент (солнечный элемент) преобразует световую энергию непосредственно в электрическую энергию. Батареи солнечных элементов применяются главным образом для преобразования солнечной энергии в электрическую.

Солнечный элемент - это устройство на основе p-n-перехода, сделанное из полупроводниковых материалов. В большинстве случаев их делают их кремния. На металлическую подложку, служащую одним их контактов, наносятся слои полупроводника р-типа и n-типа, которые образуют p-n-переход. Сверху наносится металлическая пленка, служащая вторым контактом.

|

|

Свет, попадая на поверхность солнечного элемента, передает большую часть своей энергии атомам полупроводникового материала. Световая энергия выбивает валентные электроны с их орбит, создавая свободные электроны- Вблизи обедненного слоя электроны притягиваются материалом n-типа, создавая небольшое напряжение вдоль p-n-перехода. При увеличении интенсивности света это напряжение увеличивается. Однако не вся световая энергия, попадающая в солнечный элемент, создает свободные электроны. В действительности солнечный элемент - это довольно неэффективное устройство с максимальной эффективностью порядка 15%.

Солнечные элементы дают низкое выходное напряжение порядка 0,45 В при токе 50 мА. Их необходимо соединять в последовательно-параллельные цепи для того, чтобы получить от них желаемое выходное напряжение и ток.

Солнечные элементы применяются для измерения интенсивности света в фотографическом оборудовании, для декодирования звуковой дорожки в кинопроекторах и для зарядки батарей на космических спутниках.

Схематическое обозначение солнечного элемента показано на рис. 11.35. Положительный вывод обозначается знаком плюс (+).

рис. 11.35

Фотодиод также использует p-n-переход, и его устройство подобно устройству солнечного элемента. Он используется так же, как и фотосопротивление, в качестве резистора, сопротивление которого меняется при освещении. Фотодиоды - это полупроводниковые устройства, которые изготавливаются главным образом из кремния. Их делают двумя способами. Первый способ - это простой p-n-переход. При другом способе между слоями р-типа и n-типа вставляется слой нелегированного полупроводника, образуя p-i-n фотодиод.

Принципы работы фотодиода с p-n-переходом такие же, как у солнечного элемента, за исключением того, что он используется для управления током, а не для создания его. К фотодиоду прикладывается обратное напряжение смещения, формирующее широкий обедненный слой. Когда свет попадает в фотодиод, он проникает в обедненный слой и создает там свободные электроны. Электроны притягиваются к положительному выводу источника смещения. Через фотодиод в обратном направлении течет малый ток. При увеличении светового потока возрастает число свободных электронов, что приводит к увеличению тока.

|

|

p-i-n фотодиод имеет слой нелегированного материала между областями р и п. Это эффективно расширяет обедненный слой. Более широкий обедненный слой позволяет p-i-n фотодиоду реагировать на свет с более низкими частотами. Свет с более низкими частотами имеет меньшую энергию и, следовательно, должен глубже проникать в обедненный слой перед созданием свободных электронов. Более широкий обедненный слой дает больше возможностей для создания свободных электронов, p-i-n фотодиоды являются более эффективными во всех отношениях.

Благодаря слою нелегированного материала, p-i-n фотодиоды имеют более низкую собственную емкость. Это обеспечивает более быстрый отклик на изменения интенсивности света. Кроме того, изменение их обратного тока в зависимости от интенсивности является более линейным.

Преимуществом фотодиода является его быстрый отклик на изменения интенсивности света, самый быстрый из всех фоточувствительных устройств. Недостатком является низкая выходная мощность по сравнению с другими фоточувствительными устройствами.

Схематическое обозначение фотодиода показано на рис. 11.36. Способ включения фотодиода в цепь показан на рис. 11.37.

Рис. 11.36 Рис. 11.37

Фототранзистор устроен подобно другим транзисторам с двумя p-n-переходами. Фототранзисторы могут давать больший выходной ток, чем фотодиоды. Их отклик на изменения интенсивности света не так быстр, как у фотодиодов. В данном случае за увеличение выходного тока приходится жертвовать скоростью отклика.

Фототранзисторы применяются для измерения скорости вращения различных устройств (фототахометры), для управления фотографической экспозицией, в противопожарных датчиках, в счетчиках предметов и в механических позиционерах. На рис. 11.38 изображено схематическое обозначение фототранзистора.

|

|

рис. 11.38

Светоизлучающие устройства

Светоизлучающие устройства излучают свет при прохождении через них тока, преобразуя электрическую энергию в световую. Светоизлучающий диод (светодиод) - это наиболее распространенное полупроводниковое светоизлучающее устройство. Будучи полупроводниковым устройством, он имеет неограниченный срок службы ввиду отсутствия высокотемпературного нагрева, что служит причиной выхода из строя обычных ламп.

Любой p-n-переход может испускать свет, когда через него проходит ток. Свет возникает, когда свободные электроны рекомбинируют с дырками и лишняя энергия освобождается в виде света. Частота испускаемого света определяется типом полупроводникового материала, использованного при изготовлении диода. Обычные диоды не излучают свет потому, что они упакованы в непрозрачные корпуса.

Светодиоды - это просто диоды с p-n-переходом, которые излучают свет при прохождении через них тока. Этот свет виден потому, что светодиоды упакованы в полупрозрачный материал. Частота излучаемого света зависит от материала, использованного при изготовлении светодиода. Арсенид галлия (GaAs) излучает свет в инфракрасном диапазоне, который не воспринимается человеческим глазом. Арсенид-фосфид галлия излучает видимый красный свет. Изменяя содержание фосфора, можно получить светодиоды, излучающие свет различной частоты.

На рис. 11.39 показано устройство светодиода. Слой типар сделан тонким для того, чтобы не препятствовать прохождению света, излучаемого р-п-переходом.

Рис. 11.39

После изготовления светодиод помещается в корпус, который рассчитан на максимальное пропускание света. Многие светодиоды содержат линзы, которые собирают свет и увеличивают его интенсивность. Корпус светодиода может также служить светофильтром для того, чтобы обеспечить излучение света определенной частоты.

Для того чтобы светодиод излучал свет, на него должно быть подано прямое смещающее напряжение, превышающее 1,2 В., Так как светодиод легко может быть поврежден большим током или напряжением, последовательно с ним включается резистор для ограничения тока.

|

|

Схематическое обозначение светодиода показано на рис. 11.40. На рис. 11.41 изображена схема включения светодиода. Включенный последовательно резистор используется для ограничения прямого тока.

Рис. 11.40 Рис. 11.41

Сборки светодиодов применяются для изготовления широко распространенных семисегментных индикаторов, используемых для отображения цифр.

Рис. 11.42

На рис. 11.42 показано схематическое обозначение оптопары. Оптопара состоит из светодиода и фототранзистора. Оба устройства размещены в одном корпусе. Они связаны световым лучом, излучаемым светодиодом. Сигнал, поступающий на светодиод, может меняться, что в свою очередь изменяет интенсивность излучаемого света. Фототранзистор преобразует изменения света опять в электрическую энергию. Оптопара позволяет передавать сигнал от одной цепи к другой, обеспечивая высокую степень электрической изоляции их друг от друга.

Интегральные микросхемы

Транзисторы и другие полупроводниковые устройства благодаря их малым размерам и энергопотреблению сделали возможным уменьшение размеров электронных цепей. Следующим шагом в миниатюризации электронных устройств стали интегральные микросхемы, содержащие целые цепи. Целью разработки интегральных микросхем является получение устройства, выполняющего определенную функцию (например, усиление или переключение) и устраняющего разрыв между отдельными компонентами и цепями.

Интегральная микросхема (ИС) - это законченная электронная цепь в корпусе, не большем, чем стандартный маломощный транзистор. Цепь состоит из диодов, транзисторов, резисторов и конденсаторов. ИС производятся по такой же технологии и из таких же материалов, которые используются при производстве транзисторов и других полупроводниковых устройств.

Наиболее очевидным преимуществом ИС является ее малый размер. Она состоит из кристалла полупроводникового материала, размером примерно в один квадратный сантиметр. Благодаря малым размерам ИС находят широкое применение в военных и космических программах. Использование ИС превратило калькулятор из настольного в ручной инструмент, а компьютерные системы, которые раньше занимали целые комнаты, превратились в портативные модели.

Вследствие малых размеров ИС потребляют меньшую мощность и работают с более высокой скоростью, чем стандартные транзисторные цепи, так как благодаря прямой связи внутренних компонент уменьшается время перемещения электронов.

ИС более надежны, чем непосредственно связанные транзисторные цепи, поскольку в них все внутренние компоненты соединены непрерывно. Все эти компоненты сформированы одновременно, что

|

|

уменьшает вероятность ошибки. После того как ИС сформирована, она проходит предварительное тестирование перед окончательной сборкой.

Производство многих типов ИС унифицировано, что приводит к существенному снижению их стоимости. Производители предлагают полные и стандартные линии микросхем.

ИС уменьшают количество деталей, необходимых для конструирования электронного оборудования. Это уменьшает накладные расходы производителя, что в дальнейшем снижает цену электронного оборудования.

ИС имеют также некоторые недостатки. Они не могут работать при больших значениях токов и напряжений. Большие токи создают избыточное тепло, повреждающее устройство. Высокие напряжения пробивают изоляцию между различными внутренними компонентами. Большинство ИС являются маломощными устройствами, питающимися напряжением от 5 до 15 В и потребляющими ток, измеряющийся миллиамперами. Это приводит к потреблению мощности, меньшей, чем 1 Вт.

ИС содержат компоненты только четырех типов: диоды, транзисторы, резисторы и конденсаторы. Диоды и транзисторы - самые легкие для изготовления компоненты и самые миниатюрные. Резисторы более трудны в изготовлении, к тому же чем больше сопротивление резистора, тем больше он по размерам. Конденсаторы занимают больше места, чем резисторы, и также увеличиваются в размере по мере увеличения емкости.

ИС не могут быть отремонтированы. Это обусловлено тем, что внутренние компоненты не могут быть отделены друг от друга. Следовательно, проблема решается заменой микросхемы, а не заменой отдельных компонентов. Преимущество этого "недостатка" состоит в том, что он сильно упрощает эксплуатацию систем высокой сложности и уменьшает время, необходимое персоналу для сервисного обслуживания оборудования.

Если все факторы собрать вместе, то преимущества перевесят недостатки. ИС уменьшают размеры, вес и стоимость электронного оборудования, одновременно увеличивая его надежность. По мере усложнения микросхем они стали способны выполнять более широкий круг операций.

ИС классифицируются согласно способу их изготовления. Наиболее широко используются следующие способы изготовления: монолитный, тонкопленочный, толстопленочный и гибридный.

Монолитные ИС изготавливаются так же, как и транзисторы, но включают несколько дополнительных шагов. Изготовление ИС начинается с круглой кремниевой пластины диаметром 8-10 см и около 0,25 мм толщиной. Эта пластина служит основой (подложкой), на которой формируется ИС. На одной подложке одновременно формируется до нескольких сотен ИС. Обычно все микросхемы на подложке одинаковы.

После изготовления ИС тестируются прямо на подложке. После тестирования подложка разрезается на отдельные чипы. Каждый чип представляет собой одну ИС, содержащую все компоненты и соединения между ними. Каждый чип, который проходит тест контроля качества, монтируется в корпус. Несмотря на то, что одновременно изготовляется большое количество ИС, далеко не все из них оказываются пригодными для использования. Эффективность производства характеризуют таким параметром, как выход. Выход - максимальное число пригодных ИС по сравнению с полным числом изготовленных.

Тонкопленочные ИС формируются на поверхности изолирующей подложки из стекла или керамики, обычно размером около 5 см2. Компоненты (резисторы и конденсаторы) формируются с помощью очень тонких пленок металлов и окислов, наносимых на подложку. После этого наносятся тонкие полоски металла для соединения компонентов. Диоды и транзисторы формируются как отдельные полупроводниковые устройства и подсоединяются в соответствующих местах. Резисторы формируются нанесением тантала или нихрома на поверхность подложки в виде тонкой пленки толщиной 0,0025 мм. Величина резистора определяется длиной, шириной и толщиной каждой полоски. Проводники формируются из металла с низким сопротивлением, такого как золото, платина или алюминий. С помощью этого процесса можно создать резистор с точностью ±0,1%.

Тонкопленочные конденсаторы состоят из двух тонких слоев металла, разделенных тонким слоем диэлектрика. Металлический слой нанесен на подложку. После этого на металл наносится слой окисла, образуя диэлектрическую прокладку конденсатора. Она формируется обычно такими изолирующими материалами, как окись тантала, окись кремния или окись алюминия. Верхняя часть конденсатора создается из золота, тантала или платины, нанесенных на диэлектрик. Полученное значение емкости конденсатора зависит от площади электродов, а также от толщины и типа диэлектрика.

Чипы диодов и транзисторов формируются с помощью монолитной техники и устанавливаются на подложке. После этого они электрически соединяются с тонкопленочной цепью с помощью очень тонких проводников.

Материалы, используемые для компонентов и проводников, наносятся на подложку методом испарения в вакууме или методом напыления. В процессе испарения в вакууме материал достигает предварительно нагретой подложки, помещенной в вакуум, и конденсируются на ней, образуя тонкую пленку.

Процесс напыления происходит в газонаполненной камере при высоком напряжении. Высокое напряжение ионизирует газ, и материал, который должен быть напылен, бомбардируется ионами. Ионы выбивают атомы из напыляемого материала, которые затем дрейфуют по направлению к подложке, где и осаждаются в виде тонкой пленки. Для осаждения пленки нужной формы и в нужном месте используется маска. Другой метод состоит в покрытии всей подложки полностью и вырезании или вытравливании ненужных участков.

При толстопленочном методе резисторы, конденсаторы и проводники формируются на подложке методом трафаретной печати: над подложкой размещается экран из тонкой проволоки, и металлизированные чернила делают сквозь него отпечаток. Экран действует как маска. Подложка и чернила после того нагреваются до температуры свыше 600 "С для затвердевания чернил.

Толстопленочные конденсаторы имеют небольшие значения емкости (порядка нескольких пФ). В тех случаях, когда требуются более высокие значения емкости, используются дискретные конденсаторы. Толстопленочные компоненты имеют толщину 0,025 мм. Толстопленочные компоненты похожи на соответствующие дискретные компоненты.

Гибридные ИС формируются с использованием монолитных, тонкопленочных, толстопленочных и дискретных компонентов. Это позволяет получать цепи высокой степени сложности, используя монолитные цепи, и в то же самое время использовать преимущества высокой точности и малых допусков, которые дает пленочная техника. Дискретные компоненты используются потому, что они могут работать при относительно высокой мощности.

ИС упаковываются в корпуса, рассчитанные на защиту их от влаги, пыли и других загрязнений. Наиболее популярным является корпус с двухрядным расположением выводов (DIP). Он производится нескольких размеров для того, чтобы соответствовать различным размерам ИС: микросхемам малой и средней степени интеграции, микросхемам большой степени интеграции (БИС) и сверхбольшим интегральным микросхемам (СБИС). Корпуса изготовляются либо из керамики, либо из пластмассы. Пластмассовые корпуса дешевле и пригодны для большинства применений при рабочей температуре от О °С до 70 °С. Микросхемы в керамических корпусах дороже, но обеспечивают лучшую защиту от влаги и загрязнений. Кроме того, они работают в более широком диапазоне температур (от -55 "С до -125 'С). Микросхемы в керамических корпусах рекомендуются для использования в военной и аэрокосмической технике, а также в некоторых отраслях промышленности.

Маленький 8-выводный корпус типа DIP используется для устройств с минимальным количеством входов и выходов. В нем располагаются главным образом монолитные интегральные микросхемы.

Плоские корпуса меньше и тоньше, чем корпуса типа DIP, и они используются в случаях, когда пространство ограничено. Они изготовляются из металла или керамики и работают в диапазоне температур от -55 'С до +125 'С.

После того как интегральная микросхема заключена в корпус, ее тестируют, чтобы проверить, удовлетворяет ли она всем требуемым параметрам. Тестирование проводится в широком диапазоне температур.

|

|

|

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!