Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Лекция 1. Введение.

Технические средства использования командной информации и воздействия на объект управления образуют выходную функциональную группу изделий Государственной системы промышленных приборов и средств автоматизации (рис. В.1).

Эти технические средства обычно называют исполнительными устройствами. Исполнительное устройство (ИУ) - это силовое устройство, предназначенное для изменения регулирующего воздействия на объект управления в соответствии с сигналом управления, поступающим на его вход от командного устройства (блока ручного управления, регулятора, контроллера, управляющей ЭВМ). Исполнительное устройство в общем случае состоит из двух основных частей: исполнительного механизма (ИМ) и регулирующего органа (РО).

Исполнительный механизм преобразует входную командную информацию в определенное силовое воздействие на регулирующий орган объекта управления или на сам объект управления.

Регулирующий орган производит непосредственное регулирующее воздействие на объект управления. Изменение положения регулирующего органа вызывает изменение потока энергии или материала, поступающих на объект, и тем самым воздействует на рабочие машины, механизмы и технологические процессы, устраняя отклонения регулируемой величины от заданного значения. Исполнительный механизм не только изменяет состояние управляемого объекта, но и перемещает регулирующий орган в соответствии с заданным законом регулирования при минимально возможных отклонениях.

В большинстве случаев исполнительный механизм действует от посторонних источников энергии, так как непосредственное управление исполнительным механизмом от первичных элементов регулирования (микропроцессоров, реле, датчиков, и др.) невозможно вследствие их малой мощности, недостаточной для воздействия на регулирующий орган. Конкретные ИУ могут изготавливаться как в виде единых конструктивных модулей, так и собираться из отдельных блоков.

|

|

Лекция 2.

Тема 1. ОБЩИЕ СВЕДЕНИЯ ОБ ИСПОЛНИТЕЛЬНЫХ УСТРОЙСТВАХ

Тема 2. ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ НА БАЗЕ ЭЛЕКТРОПРИВОДА ПОСТОЯННОГО ТОКА

Лекция 4,5.

Система «Управляемый выпрямитель - двигатель» (УВ-Д)

Управляемые выпрямители на тиристорах состоят из силовой части, в которую кроме самих тиристоров обычно входят специальные трансформаторы, и схемы управления тиристорами. Классификация основных типов УВ приведена на рис. 2.9.

Силовая часть включается в одно- или трехфазную сеть переменного тока. У однофазных (по первичной стороне) трансформаторов, применяемых в преобразователях малой мощности, на вторичной стороне напряжение либо однофазное, либо двухфазное со сдвигом на 180°. У трехфазных трансформаторов, применяемых в преобразователях средней и большой мощности, на вторичной стороне число фаз от 3 до 24.

У нереверсивных УВ полярность выходного напряжения не может изменяться, у реверсивных - может изменяться в зависимости от входного воздействия. Реверсивные УВ имеют двойной комплект тиристоров, один из которых обеспечивает вращение двигателя в одном направлении, другой - в противоположном.

Принцип работы управляемого тиристорного выпрямителя основан на том, что в положительный полупериод тиристор открывается и пропускает ток только в том случае, если на его управляющий электрод подан соответствующий потенциал. Закрывается тиристор либо напряжением противоположной полярности, либо при спаде тока до нуля. Меняя момент открытия тиристора (угол запаздывания), можно изменить среднее значение выходного напряжения и тока.

Рассмотрим работу простейшего двухфазного УВ (рис. 2.10,а), в котором двухфазная система напряжений Ul=Umsinwt и U2=-Umsinwt получена выводом средней точки вторичной обмотки трансформатора (U -амплитуда напряжения на полуобмотке). Выпрямление и регулирование напряжения на якоре двигателя осуществляется тиристорами T1 и Т2. В момент времени, определяемый углом запаздывания a (рис. 2.10,,), на управляющий электрод тиристора Т1 от схемы управления поступает разрешающий импульс напряжения, тиристор открывается и подает положительное напряжение на якорь двигателя. Если бы сопротивление якоря было чисто активным, то ток якоря i, протекающий через тиристор Т1 изменялся бы по тому же закону, что и напряжение (толстая линия, ограничивающая заштрихованный участок a-180° на рис. 2.10,б). Закрытие тиристора произошло бы при прохождении тока через нуль (напряжением противоположной полярности). Затем со сдвигом на 180° этот процесс повторился бы в цепи тиристора Т2. В интервале 180° - (a + 180°) ток якоря был бы равен нулю, т.е. привод бы работал в режиме прерывистого тока.

|

|

В действительности обмотка якоря обладает кроме активного сопротивления индуктивностью, и ток не может нарастать и исчезать скачком, а должен изменяться плавно. Закон изменения тока i при работе только тиристора Т! показан на рис. 2.10,в пунктирной линией. Причем при прохождении напряжения через нуль ток в нуль не обращается, а продолжает некоторое время протекать под действием ЭДС самоиндукции якоря, преодолевая отрицательное напряжение питания. Тиристор Т| закрывается в момент времени.соответствующий углу /?, когда ток тиристора i, становится равным нулю; при этом график мгновенных значений выпрямленного напряжения имеет как положительный, так и отрицательный участок. При определенных условиях граница возможного интервала проводимости первого тиристора /? может оказаться равной или больше угла открытия второго тиристора а + 180°. Тогда при открытии тиристора Т2 тиристор Т1 будет закрыт, т.к. на его отрицательный электрод поступит более высокий потенциал через открывшийся тиристор Т2. В этот момент мгновенное значение тока тиристора Т2 должно стать равным току якоря, протекающему до этого через тиристор Т1 наступает режим непрерывного тока (рис. 2.10, г).

Выпрямленный ток имеет две составляющие: постоянную и переменную. Постоянная составляющая обеспечивает создание вращающего момента, соответствующего нагрузке двигателя. Переменная составляющая вызывает дополнительные потери мощности в двигателе, причем она резко возрастает в режиме прерывистого тока. Поэтому в системе УВ-Д стремятся обеспечить режим непрерывного тока; в большинстве схем для этого последовательно с якорем двигателя приходится включать дополнительную индуктивность (дроссель или реактор).

|

|

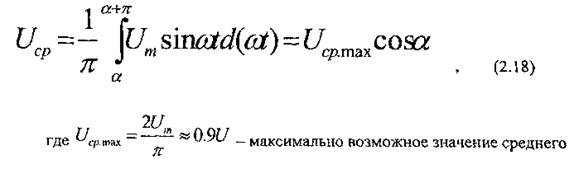

В рассмотренной схеме в режиме непрерывного тока b= a+180° и среднее значение выпрямленного напряжения

напряжения, соответствующее углу запаздывания a=0; U - действующее значение напряжения на полуобмотке.

Зависимость (2.18) выпрямленного напряжения управляемого выпрямителя от угла запаздывания, называемая характеристикой управления, показана графически на рис. 2.11 сплошной линией. Как видно, характеристика управления УВ нелинейная, диапазон регулирования в режиме выпрямителя: 0< a <90°. При a > 90° выпрямленное напряжение меняет знак (см. (2.18)) и запирает тиристоры; ток через нагрузку - якорь двигателя, протекать не может, и напряжение на нем равно нулю (характеристика совпадает с осью абсцисс). Однако на рис. 2.11 пунктиром показано продолжение характеристики управления в область отрицательных напряжений. Реализация этой части характеристики возможна, если УВ переводится в режим инвертора -преобразователя энергии постоянного тока в энергию переменного тока, отдаваемую в сеть. Этот режим используется, в частности, при рекуперативном торможении двигателей.

Рассмотренный УВ является нереверсивным, т.е. обеспечивает только одну полярность выходного напряжения и соответственно одно направление вращения двигателя. Реверсивные УВ выполняются с двойным комплектом тиристоров, комплекты включаются по встречно-параллельной или перекрестной схеме.

Особенности статических и динамических характеристик. Уравнение механической характеристики системы УВ-Д может быть получено на основании (2.4) с учетом (2.18)

где Rд=Rув.экв - эквивалентное активное сопротивление УВ.

Передаточная функция системы УВ-Д может быть получена как произведение передаточных функций управляемого выпрямителя Wyв(p) и двигателя (см. (2.13) или (2.17)).

|

|

Передаточная функция тиристорного УВ, строго говоря, должна быть записана в отклонениях, т.к. его характеристика управления Ucp=f(a) нелинейная:

где DUср, DUу - приращения среднего выходного напряжения и напряжения на входе схемы управления УВ; Кув - коэффициент передачи УВ на линеаризованном участке характеристики управления; Ту - электрическая постоянная времени схемы управления УВ; %а, - время запаздывания УВ.

Как видно, в общем случае тиристорный УВ является апериодическим звеном с запаздыванием. Запаздывание объясняется тем, что тиристор является не полностью управляемым прибором и воздействовать на него в процессе работы до прекращения тока практически нельзя.

Постоянные времени t‘м и t‘я учитывают активные сопротивления и индуктивность всего силового якорного контура системы:

где Lув.экв - эквивалентная индуктивность управляемого выпрямителя, включающая в общем случае и индуктивность дросселей.

Следует отметить, что параметры t у и t зап обычно невелики по сравнению с ты и их учет осуществляется только при анализе динамики быстродействующих приводов. В остальных случаях можно рассматривать УВ как усилительное звено с коэффициентом передачи Кув.

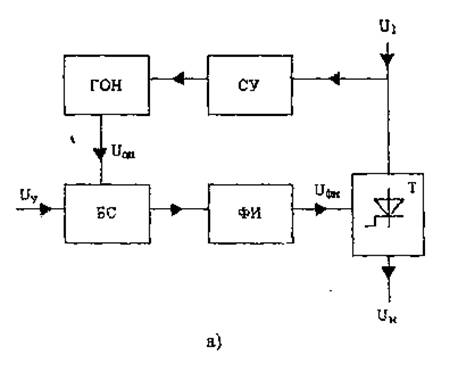

Система управления тиристорным УВ вырабатывает, распределяет и сдвигает во времени последовательности импульсов для отпирания тиристоров. Поскольку угол запаздывания а определяется фазой поступления разрешающего импульса на управляющий электрод тиристора, система получила название системы импульсно-фазового управления (СИФУ).

Различают синхронные, асинхронные и цифровые системы управления. В синхронных СИФУ момент поступления импульса синхронизирован с фазой питающего напряжения и угол сдвига отсчитывается, например, от момента прохождения' напряжения через нуль. Синхронные СИФУ могут быть многоканальными, в которых число фазосдвигающих устройств должно соответствовать числу фаз УВ, и одноканальными, в которых синхронизация с сетью осуществляется только один раз за период питающего напряжения. В асинхронных СИФУ отсутствует непосредственная связь между моментом подачи разрешающего импульса и фазой питающего напряжения; угол подачи последующего импульса отсчитывается от предыдущего. В цифровых СИФУ управляющая программа определяет момент подачи разрешающего импульса с учетом целого ряда внешних факторов - асимметрии системы питающего напряжения, разброса параметров электрических цепей и т.д. Цифровые СИФУ, реализованные на современных микропроцессорах, являются перспективными, но алгоритмы управления такими СИФУ пока еще довольно сложные. Наиболее широкое распространение пока имеют синхронные многоканальные СИФУ.

|

|

На рис.2.12,а показана схема простейшей вертикальной СИФУ для одной группы тиристоров Т двухфазного УВ (рис.2.10,а).Пилообразное опорное напряжение Uоп (рис.2.12,б),вырабатываемое генератором опорного напряжения ГОН и синхронизированное с питающим напряжением сети и, синхронизирующим устройством СУ, сравнивается в блоке сравнения БС с напряжением Uу. В момент равенства напряжений Uоп и Uу формирователь импульсов ФИ формирует отпирающий импульс Uфи для тиристора. Изменение фазы а поступления разрешающего импульса и соответственно угла запаздывания отпирания тиристора осуществляется изменением напряжения управления Uу. Тем самым регулируется среднее значение напряжения Uн подаваемого с выхода УВ на нагрузку, в данном случае якорь двигателя. При изменении Uу от 0 до Uon.max угол запаздывания a меняется от 90° до 0,а среднее напряжение на нагрузке в режиме непрерывного тока растет от 0 до Uср.max (см.(2.18)).При линеаризации характеристики управления коэффициент передачи Кув=Uср.max/Uon.max.

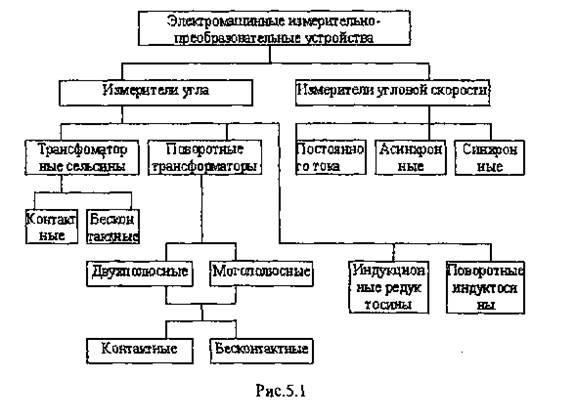

Тема 5.ЭЛЕКТРОМАШИННЫЕ ИЗМЕРИТЕЛЬНО-ПРЕОБРАЗОВАТЕЛЬНЫЕ УСТРОЙСТВА ДЛЯ ИСПОЛНИТЕЛЬНЫХ МЕХАНИЗМОВ С ОБРАТНОЙ СВЯЗЬЮ

Лекция 18

Классификация основных типов электромашинных измерительно-преобразовательных устройств, применяемых для реализации обратных связей по углу и скорости, приведена на рис.5.1

Линейные двигатели

Принцип действия линейных пьезоэлектрических двигателей,совершающих относительно большие возвратно-поступательные перемещения (несколько миллиметров или сантиметров), не отличается от принципа действия вращающихся двигателей. На рис. 6.4,а представлена конструктивная схема линейного двигателя с вибратором, совершающим продольные (П) и изгибные (И) колебания. Неподвижный вибратор 1 прижимается силой Fn к подвижной части 3 через износостойкие прокладки 2. Подвижная часть представляет собой стальной позиционер 3, перемещающийся на роликах 4. Если фазы продольных и изгибных колебаний согласовать таким образом, чтобы при удлинении вибратора он прижимался к позиционеру через левую прокладку, то позиционер будет перемещаться влево. При укорочении вибратора он прижимается к позиционеру через правую прокладку и позиционер продолжает двигаться влево. Изменение фазы продольных

колебаний на 180° вызывает возвратное движение позиционера. У линейных пьезодвигателей рассмотренных выше конструкций разрешающая способность по перемещению не превышает 1-10мкм.

В некоторых прецизионных технологических установках, используемых, например, при изготовлении интегральных схем, в военных насекомообразных мини- и микророботах требуются исполнительные механизмы, осуществляющие перемещение в десятые или сотые доли микрометров. В качестве таких исполнительных механизмов, работающих без механических преобразователей, могут использоваться линейные пьезоэлектрические двигатели микроперемещений с управляемой деформацией преобразователя. У этих двигателей (рис. 6.4,6) рабочее перемещение осуществляет сам стержень пьезоэлемента 2, который обычно выполняется в виде столбика из пьезокерамических шайб, склеенных между собой. На торцах стержня расположены зажимы 1 и 3. Если зафиксировать зажим 1 и подать на электроды пьезоэлемента постоянное напряжение, приводящее к удлинению стержня пьезоэлемента, то конец стержня с зажимом 3 переместится вправо. Перемещение будет зависеть от приложенного напряжения. При использовании керамики с относительным удлинением (5-7)*10-4 стержень длиной 50мм может обеспечить перемещение до 25мкм.

На этом же принципе могут быть построены и линейные шаговые двигатели с шагом в доли микрометров. После того, как правый конец стержня (рис. 6.4,6) переместился на заданный шаг, фиксируется залсим 3, освобождается зажим 1 и снимается напряжение с пьезоэлемента. Стержень сжимается до исходной длины, и его левый конец подтягивается к правому. После этого вновь фиксируется зажим 1, освобождается зажим 3 и подается напряжение на пьезоэлемент. В результате происходит шаговое перемещение двигателя и связанного с ним объекта управления на требуемое расстояние. Частота отработки шагов достигает 30-50 Гц. Весьма сложным узлом такого шагового двигателя является устройство фиксации зажимов на каждом шаге.

В заключение следует отметить основные достоинства и недостатки вращающихся и линейных пьезодвигателей. Важнейшими достоинствами пьезодвигателей, особенно при их использовании в робототехнических и компьютерных устройствах, являются следующие:

1.Высокая разрешающая способность по перемещению: до 1-10мкм в режиме преобразователя колебаний и до 0,01мкм - при использовании управляемых деформаций преобразователей.

2.Высокое быстродействие: время разгона и торможения составляют единицы миллисекунд.

3.Пьезоэлектрические двигатели обладают значительным усилием самоторможения при снятии напряжения питания за счет сил трения.

4.Диапазон регулирования скорости пьезодвигателей достигает 10б.

Пьезодвигатели хорошо встраиваются (интегрируются) в сложные механические узлы и применяются в приводах устройств считывания и записи информации ЭВМ, магнитофонов, видеомагнитофонов и киноаппаратов. Применение линейных пьезодвигателей для позиционирования считывающей головки позволяет повысить плотность записи на магнитных дисках в 2-3 раза.

Возможность получения у пьезоэлектрических исполнительных механизмов до 5 степеней свободы при минимальных угловых и линейных перемещениях звеньев определяет возможность их широкого применения в прецизионных системах автоматизации и управления. Например, в астрономии, в космических исследованиях - там, где требуется точная ориентация по весьма малым объектам; в ускорителях заряженных частиц, где необходимо удерживать пучок частиц в строго ограниченных геометрических координатах; в кристаллографических исследованиях.

Однако использование пьезодвигателей в исполнительных механизмах связано с рядом сложностей. Существенная зависимость резонансной частоты преобразователя от напряжения питания электродов, момента нагрузки и момента инерции на валу двигателя затрудняет обеспечение оптимального преобразования энергии. Регулировочные характеристики двигателя нелинейные, параболические; имеется довольно широкая зона нечувствительности. Механические характеристики довольно мягкие и имеют вид гипербол.

Компенсация этих недостатков может быть осуществлена путем выполнения исполнительного механизма с обратной связью по скорости. Обратная связь может быть реализована либо с непосредственным использованием измерителей скорости типа тахогенераторов, либо косвенным методом, основанным на том, что угловая скорость ротора пропорциональна активной мощности, потребляемой электронным преобразовательным устройством. При этом необходимо применение специальных способов управления высокочастотными источниками питания пьезоэлементов, которые при существенной нелинейности характеристик самих пьезопреобразователей и нелинейности механических и регулировочных характеристик двигательной части могли бы обеспечить устойчивую работу при сильных случайных возмущениях. На практике для обеспечения требуемых статических и динамических характеристик при регулировании или стабилизации скорости применяются:

• амплитудный способ, основанный на регулировании амплитуды напряжения на электродах пьезоэлемента,

• амплитудно-фазовый способ, основанный на регулировании амплитуды напряжения и сдвига по фазе тока на электродах пьезоэлемента.

Пьезоэлектрические двигатели теоретически могут иметь весьма высокие силовые и энергетические характеристики, т.к. только пьезоэлектрическая керамика преобразует электрическую энергию в механическую с КПД, превышающим в ряде случаев 90%. Однако потери мощности в остальных частях двигателя приводят к тому, что КПД реальных микродвигателей мощностью до 10Вт не превышает 10 - 25%.

Серийный выпуск и применение пьезодвигателей сдерживается сложностью изготовления хороших пьезокерамических и износостойких материалов. С этим связано в настоящее время ограничение мощности пьезодвигателей уровнем порядка 10Вт. Быстрый износ деталей, контактирующих в процессе передачи движения, ограничивает срок службы двигателей.

Лекция 22

Классификация основных типов электромагнитных исполнительных механизмов приведена на рис.7.1

Тяговые электромагниты

В ряде электромеханических устройств автоматики типа клапанов, золотников, защелок, выключателей необходимо совершать возвратно-поступательные перемещения на расстояние в несколько миллиметров с усилием до нескольких десятков ньютонов. Весьма часто такое перемещение реализуется тяговыми электромагнитами постоянного и переменного тока.

Конструктивно тяговые электромагниты наиболее часто выполняются с магнитной системой броневого типа (рис.7.2). Обмотка 1, выполненная из медного изолированного провода в виде соленоида, расположена внутри стального корпуса 2, который, как броней, защищает обмотку и служит одновременно ярмом - внешним магнитопроводом. Якорь 5 для уменьшения трения и предотвращения залипания перемещается внутри тонкостенной латунной трубки 6. Передняя крышка электромагнита 4 имеет увеличенную площадь соприкосновения с якорем, чтобы уменьшить магнитное сопротивление в зоне перехода потока Ф из корпуса в якорь через стенку немагнитной втулки.

При отсутствии тока в обмотке возбуждения возвратная пружина 3 отводит якорь в крайнее правое положении. При подаче напряжения на обмотку возбуждения по ней начинает протекать ток. Когда ток достигает значения тока срабатывания, силы притяжения, действующие в воздушном зазоре б, притянут якорь к внутреннему выступу корпуса 2. Якорь переместит связанное с ним устройство в крайнее левое положение. Время срабатывания электромагнитов составляет обычно несколько десятков миллисекунд.

Электромагнитные муфты

Во многих электрических системах управления исполнительный элемент системы — электрический двигатель, соединяется с регулирующим органом производственного механизма через специальное соединительное устройство, которое называют муфтой. Муфта служит для передачи механической энергии с одного вала на другой.

Существует большое количество конструкций муфт, основанных на различных физических принципах.

На рис.7.4 показана схема соединения двигателя с рабочим механизмом с помощью муфты. Муфта состоит из двух основных частей: ведущей 1, на которую поступает мощность от приводного двигателя, и ведомой 2, мощность с которой передается регулирующему органу. В ряде случаев необходимо жестко связать рабочий механизм с двигателем. Тогда ведомая и ведущая части муфты соединены без относительного перемещения. Такие муфты называются постоянно соединительными.

Большое применение в системах автоматизации и управления получили муфты с электромагнитным управлением, когда соединение ведущей и ведомой частей происходит не жестко механически, а за счет упругих сил электромагнитного поля. Это позволяет подключать двигатель к механизму без механических ударов; осуществлять передачу движения в изолированных друг от друга средах (например, ввод движения в вакуумную среду), а в ряде случаев и регулировать частоту вращения в системах управления.

В зависимости от связи ведущей и ведомой частей все муфты можно разделить на два класса: муфты с механической связью; индукционные муфты т.е. со связью через магнитное поле.

К первой группе относятся:

а) Фрикционные, или муфты трения, у которых ведущая и ведомая части прижимаются друг к другу электромагнитными силами. Эти муфты выполняются с одним или несколькими дисками, с цилиндрическими или коническими поверхностями трения.

б) Порошковые, в которых соединение между частями муфты происходит за счет намагничивания порошковой ферромагнитной смеси, заполняющей зазор между частями муфты.

в) Зубчатые или кулачковые, у которых на ведущей и ведомой частях муфты имеются зубчики, с помощью которых при приложении электромагнитной силы осуществляется «геометрическое замыкание» (соединение) частей муфты.

Ко второй группе относятся:

а) Асинхронные, или муфты скольжения, которые работают за счет сил электромагнитного воздействия, возникающих при вращении ведущей части муфты, имеющей катушку возбуждения, относительно ведомой части (принцип асинхронной машины).

б) Синхронные муфты с постоянными магнитами. Эти муфты имеют магнитопроводы с полюсами на обеих частях муфты. При прохождении тока через катушку возбуждения возникают силы магнитного притяжения между ведущей и ведомой частями (принцип синхронной машины с постоянными магнитами).

в) Гистерезисные муфты, в которых связь между ведущей и ведомой частями создается за счет явления гистерезиса при перемагничивании магнитотвердого материала (принцип синхронной гистерезисной машины).

Независимо от принципа действия любая из этих муфт является преобразователем механической мощности на входе в механическую мощность на выходе муфты.

В системах автоматизации и управления принципиально могут использоваться все отмеченные выше муфты. Принцип работы индукционных муфт мало отличается от принципа работы соответствующих электрических двигателей. Поэтому более подробно рассмотрим весьма широко распространенные электромагнитные фрикционные и ферропорошковые муфты с электромагнитным управлением.

Ферропорошковые муфты с электромагнитным управлением. Электромагнитная порошковая муфта позволяет осуществлять либо жесткое соединение ведущей и ведомой частей муфты, либо проскальзывание ведомой части относительно ведущей. Это дает возможность регулировать частоту вращения приводного механизма при неизменной частоте вращения приводного двигателя.

На рис.7.5 представлена конструктивная схема электромагнитной порошковой муфты. Ведущая 1 и ведомая 2 части муфты представляют собой стальные цилиндры и служат магнитопроводами. В кольцевом пазу ведомой части расположена обмотка возбуждения 3, которая через контактные кольца 4 и щетки 5 подключена к источнику постоянного тока U. Зазор между ведомой и ведущей частями муфты заполняется наполнителем 6, представляющим собой сухую или жидкую ферромагнитную смесь. Жидкая смесь состоит из ферромагнитного порошка и жидкой основы: трансформаторного или индустриального масла. Соотношение между порошком и маслом обычно составляет 5:1. Сухая ферромагнитная смесь состоит также из ферромагнетика, а в качестве связующего вещества используются графит или тальк.

Принцип работы порошковой муфты заключается в следующем: При подаче постоянного напряжения U на обмотку возбуждения возникает ток, который создает поток возбуждения Ф. Проходя через зазор, поток намагничивает ферромагнетик. Намагниченные частицы ферромагнетика образуют магнитные цепочки, расположенные вдоль силовых линий магнитного поля. Эти цепочки соединяют силами притяжения ведущую и ведомую части муфты. Сила сцепления частей муфты и создаваемый электромагнитный момент тем больше, чем больше ток протекает через обмотку возбуждения порошковой муфты. При больших токах возбуждения наступает магнитное насыщение материала и постепенно прекращается нарастание сил сцепления, а следовательно, и электромагнитного момента. Таким образом, воздействуя электромагнитным полем на слой порошка, можно соединить ведущую и ведомую части муфты либо жестко, либо с проскальзыванием. Порошковые муфты по конструкции бывают не только цилиндрические, но и дисковые.

Электромагнитные фрикционные муфты. К управляемым муфтам с силовым замыканием механической связи относятся муфты трения, или фрикционные. Эти муфты допускают соединение двигателя с

производственным механизмом во время движения (на ходу) и под нагрузкой. Конструкция таких муфт может быть выполнена с одним или несколькими дисками, с цилиндрическими или коническими поверхностями трения.

Принцип действия электромагнитных фрикционных муфт состоит в том, что две поверхности трения прижимаются друг к другу силой, создаваемой электромагнитом. Как правило, вращающий момент, передаваемый фрикционной муфтой, имеет постоянную величину и не регулируется изменением тока в обмотке управления. Коэффициент усиления по мощности таких муфт, т.е. отношение передаваемой мощности к мощности управления, достигает 30 и более.

Мощность управления фрикционных муфт зависит от коэффициента усиления по мощности. Обычно для муфт средней величины она составляет несколько десятков ватт, а это значит, что схемы управления такими муфтами могут быть осуществлены на современных интегральных схемах.

Примеры интеллектуальных мехатронных исполнительных механизмов

Примером интеллектуального мехатронного ИМ может служить рассмотренная далее система векторного частотного управления трехфазным асинхронным двигателем АД.

Первоначально разработанные системы векторного управления на дискретных элементах(см.рис.3.8) содержали большое число нелинейных блоков, сложных в настройке и чувствительных к изменению параметров. Применявшаяся аппаратура не могла выполнять быстрое и точное измерение положения ротора и вычисление в реальном масштабе времени вектора магнитного потока.

В настоящее время наличие прецизионных оптических кодировщиков, высокоскоростных ротационных аналого-цифровых преобразователей (РЦП) и высокоскоростных цифровых сигнальных процессоров (ЦСП) выдвинула векторное управление на передний край и позволило создать интеллектуальные мехатронные ИМ с широким диапазоном регулирования скорости с надежными АД.

Упрощенная блок-схема такого ИМ с асинхронным двигателем АД показана на рис. 8.2. В этой схеме функции управления и контроля выполняет контроллер на базе ЦСП в виде ИС типа ADMC300, ADMC330 или ADMC331. Входами для ЦСП являются токи двигателя (обычно три фазы), положение ротора и скорость двигателя. Для измерения токов часто используются датчики на основе эффекта Холла. Вращающийся трансформатор СКВТ преобразует с высокой точностью угол поворота ротора двигателя в аналоговый электрический сигнал. Преобразователь РЦП преобразует этот сигнал в цифровую форму и дополнительно вырабатывает сигнал, пропорциональный угловой скорости ротора. При этом отпадает необходимость в отдельном датчике скорости.

Для выполнения необходимых вычислений векторного управления в реальном масштабе времени используются процессор цифровой обработки сигналов ПЦОС и процессор векторного преобразования ПВП сигнального процессора. Результаты вычисления служат для управления инверторами.

ИС ADMC300 включает в себя 5-канальный 16-разрядный АЦП с высоким разрешением, 12-разрядный трехфазный широтно-импульсный модулятор (ШИМ) для регулирования напряжения постоянного тока на входе инвертора и гибкий интерфейс кодировщика для датчика положения обратной связи.

Другим примером интеллектуального мехатронного исполнительного механизма может служить устройство автоматического наведения приемной антенны спутникового телевидения на заранее запрограммированные позиции при переключении каналов. Эти устройства иногда называют многооборотными актюаторами.

Актюатор представляет собой цифровой позиционирующий электропривод (рис.8.3) состоящий из следующих функциональных узлов:

ИДПТ - исполнительный двигатель постоянного тока со встроенным редуктором;

ДУ - датчик угла типа магнитного или оптического энкодера, преобразующего угол поворота в импульсный код; магнитный или оптический ротор энкодера механически соединяется с выходным валом ИДПТ, а на статоре размещаются чувствительные элементы (магнитные резисторы, датчики Холла, фотодиоды) и электронная схема формирования импульсного кода;

МК - микропроцессорный контроллер, который воспринимает информацию энкодера о действительном положении антенны,, сравнивает ее с заданным по команде пульта управления телевизором и формирует команду для управления двигателем;

СП - силовой преобразователь для реализации управления двигателем;

А - антенна.

Успехи современных мехатронных технологий позволили создать актюаторы, в которых в едином конструктиве собраны вместе двигатель постоянного тока мощностью от 10 до 50Вт; встроенный редуктор с передаточным отношением 45; абсолютный многооборотный магнитный энкодер с разрешением до 20бит; силовая плата для управления двигателем на напряжение 24В, осуществляющая пуск и динамическое торможение двигателя; а также процессор микроконтроллера с CAN-bus шиной. Электронная схема преобразования энкодера, БИС процессора и модуль СП монтируются на одной печатной плате ПП, которая размещается в корпусе энкодера. Фланец корпуса энкодера крепится непосредственно к фланцу корпуса двигателя.

Лекция 1. Введение.

Технические средства использования командной информации и воздействия на объект управления образуют выходную функциональную группу изделий Государственной системы промышленных приборов и средств автоматизации (рис. В.1).

Эти технические средства обычно называют исполнительными устройствами. Исполнительное устройство (ИУ) - это силовое устройство, предназначенное для изменения регулирующего воздействия на объект управления в соответствии с сигналом управления, поступающим на его вход от командного устройства (блока ручного управления, регулятора, контроллера, управляющей ЭВМ). Исполнительное устройство в общем случае состоит из двух основных частей: исполнительного механизма (ИМ) и регулирующего органа (РО).

Исполнительный механизм преобразует входную командную информацию в определенное силовое воздействие на регулирующий орган объекта управления или на сам объект управления.

Регулирующий орган производит непосредственное регулирующее воздействие на объект управления. Изменение положения регулирующего органа вызывает изменение потока энергии или материала, поступающих на объект, и тем самым воздействует на рабочие машины, механизмы и технологические процессы, устраняя отклонения регулируемой величины от заданного значения. Исполнительный механизм не только изменяет состояние управляемого объекта, но и перемещает регулирующий орган в соответствии с заданным законом регулирования при минимально возможных отклонениях.

В большинстве случаев исполнительный механизм действует от посторонних источников энергии, так как непосредственное управление исполнительным механизмом от первичных элементов регулирования (микропроцессоров, реле, датчиков, и др.) невозможно вследствие их малой мощности, недостаточной для воздействия на регулирующий орган. Конкретные ИУ могут изготавливаться как в виде единых конструктивных модулей, так и собираться из отдельных блоков.

Классификация исполнительных механизмов и регулирующих органов

Классификация исполнительных механизмов (рис. 1.1) производится в первую очередь по виду энергии, создающей усилие (момент) перемещения регулирующего органа. Соответственно, ИМ бывают пневматические, гидравлические и электрические.

В пневматических ИМ усилие перемещения создастся за счет давления сжатого воздуха на мембрану, поршень или сильфон; давление обычно не превышает 103 кПа.

В гидравлических ИМ усилие перемещения создается за счет давления жидкости на мембрану, поршень или лопасть; давление жидкости в них обычно находится в пределах (2,5-20)*103 кПа. Отдельный подкласс гидравлических ИМ составляют ИМ с гидромуфтами.

Пневматич<

|

|

|

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!