А.И. Бабкин

ПРОЕКТИРОВАНИЕ ЧЕРВЯЧНЫХ ПЕРЕДАЧ

Учебно-методическое пособие для курсового проектирования

Северодвинск

УДК 621.81

А.И. Бабкин. Проектирование червячных передач. Учебно-методическое пособие для курсового проектирования. – Северодвинск, РИО Севмашвтуза, 2011. – 47 с.

Ответственный редактор: к.т.н., доцент А.В. Руденко.

Рецензенты: к.т.н., доцент Д.В. Кузьмин;

Генеральный директор ЗАО НТЦ «Базис» В.А. Базанов.

Учебно-методическое пособие «Проектирование червячных передач» предназначено для студентов технических специальностей, выполняющих курсовой проект «Проектирование общепромышленного привода» при изучении дисциплины «Детали машин и основы конструирования».

Учебно-методическое пособие содержит теоретический и практический материал, необходимый для проектирования и конструирования червячных передач. Основное внимание в пособии уделено передачам, применяемым в редукторах. В пособии дано описание передач, их конструкция, применяемые материалы, способы смазки передач. Подробно представлен расчет передачи, а также даны особенности конструкций червяков и червячных колес, изготавливаемых различными способами. В пособии приведены пример расчета и правила выполнения рабочих чертежей червяков и червячных колес.

Печатается по решению редакционно-издательского совета Севмашвтуза.

ISBN 5-7723-0681-2 Ó Севмашвтуз, 2011 г.

Оглавление

1. Общие сведения о червячных передачах................................................... 3

1.1 Описание червячных передач......................................................... 3

1.2 Критерии работоспособности червячных передач....................... 4

1.3 Материалы червячных передач...................................................... 4

1.4 Виды червячных передач............................................................... 5

1.5 Степень точности червячных передач............................................ 6

1.6 Типы червячных редукторов.......................................................... 6

2. Проектирование червяной передачи......................................................... 8

2.1 Исходные данные для проектирования.......................................... 8

2.2 Тип и материалы червячной передачи........................................... 8

2.3 Допускаемые напряжения............................................................... 10

2.4 Основные параметры передачи...................................................... 13

2.5 Размеры червяка и колеса............................................................... 15

2.6 Скорость скольжения и КПД передачи.......................................... 16

2.7 Силы в зацеплении.......................................................................... 16

2.8 Проверочный расчет передачи на контактную прочность........... 17

2.9 Проверка зубьев колеса по напряжениям изгиба.......................... 18

2.10 Проверочный расчет на прочность зубьев червячного колеса при действии пиковой нагрузки........................................................................... 18

2.11 Тепловой расчет............................................................................ 19

2.12 Проверка жесткости червяка........................................................ 20

3. Конструирование червячного редуктора.................................................. 21

3.1 Эскизный проект червячного редуктора....................................... 21

3.2 Конструкции червяков.................................................................... 22

3.3 Конструкции червячных колес....................................................... 23

3.4 Конструкции червячных редукторов............................................. 28

4. Смазывание червячных редукторов.......................................................... 31

4.1 Смазывание червячных передач.................................................... 31

4.2 Смазывание подшипников.............................................................. 32

5. Пример выполнения расчетов при проектировании червячной передачи 33

6. Пример проектирования червяка и червячного колеса............................ 39

7. Правила выполнения чертежей цилиндрических червяков и червячных

колес............................................................................................................. 43

Список литературы......................................................................................... 47

Общие сведения о червячных передачах

Описание червячных передач

Червячная передача (рис. 1.1) служит для передачи механической энергии между перекрещивающимися валами. Червячную передачу относят к зубчато-винтовым передачам, имеющих характерные черты зубчатых и винтовых передач. Она состоит из червяка и червячного колеса. Червяк представляет из себя винт со специальной резьбой, червячной колесо – это зубчатое колесо с зубьями, нарезанными по дуге.

|

| Рис. 1.1 Червячная передача

|

Изобретение червячной передачи приписывают Архимеду.

При работе червячной передачи червяк создает движение по принципу винтовой пары, толкая вместо витков гайки зубья червячного колеса, заставляя колесо вращаться. Особенность работы червячной передачи – червяк и червячное колесо вращаются в разных плоскостях, поэтому витки червяка скользят по зубьям колеса.

Достоинства червячных передач:

· Большие передаточные числа: u = 14…63 (до 80). Уникальные червячные передачи могут иметь u до 1000;

· Компактность – из-за возможности использовать одну ступень с большим передаточным числом вместо двух-трех ступеней зубчатой передачи;

· Плавность и малошумность работы;

· Надежность и простота обслуживания;

· Самоторможение передачи.

Недостатки червячных передач:

· Большие потери на трение, низкий КПД (70-90%);

· Необходимость применения дорогих антифрикционных материалов;

· Необходимость применения сложного инструмента для изготовления;

· Значительный нагрев при работе.

Область применения червячных передач: подъемно-транспортные машины, станки, редуктора (около 50% всех редукторов общепромышленного применения).

Материалы червячных передач

Материалы червячной пары должны обладать износостойкостью, пониженной склонностью к заеданию, хорошей прирабатываемостью и повышенной теплопроводностью.

Червяки в силовых передачах выполняют из термически обработанных сталей. Наилучшую стойкость передач обеспечивают цементированные червяки из сталей 18ХГТ, 20Х, 12ХН3А, 15ХФ, имеющие твердость после закалки 56…63 HRC. Широко применяются стали 40Х, 40ХН, 35ХГСА с поверхностной или объемной закалкой до твердости 45…55 HRC. При этом необходимы шлифовка и полирование червяка. Применяют червяки из азотируемых сталей 38Х2МЮА, 38Х2Ю и др., требующих только полирования.

Улучшенные червяки применяют вместо закаленных из-за ограниченных технологических возможностей (отсутствие оборудования для шлифования червяков) или ввиду необходимости взаимной приработки колеса и червяка. Кроме этого, их применяют во вспомогательных и малонагруженных передачах.

Венцы червячных колес при скорости скольжения vск ³ 5 м/сек выполняют из оловянно-фосфористых бронз БрО10Н1Ф1, БрО10Ф1, оловянно-цинковой бронзы БрО5Ц5С5. Для тихоходных передач применяют алюминиево-железистые бронзы БрА10Ж4Н4Л, БрА9Ж3Л и латуни. При этом червяк должен обязательно иметь высокую твердость, не ниже 45 HRC. При малых скоростях скольжения (менее 2 м/сек) и больших диаметрах колес допустимо применять чугуны марок СЧ15, СЧ20.

Виды червячных передач

Червячные передачи по форме червяка делят на цилиндрические и глобоидные (рис. 1.2). Глобоидные червяки обладают на 30-60% большей несущей способностью, чем цилиндрические, но сложнее в изготовлении.

|

|

| а

| б

|

|

| Рис. 2. Червячная передача с цилиндрическим (а) глобоидным (б) червяком

|

По числу заходов червяки могут быть одно-, двух- и четырехзаходными.

По форме профиля витков – архимедовы, конволютные, эвольвентные, нелинейчатые.

|

|

| а

| б

| в

|

|

| Рис. 1.3 Основные типы цилиндрических червяков

|

Архимедовы червяки ZA (рис. 1.3 а) представляют собой винты с резьбой трапецеидального профиля. Они имеют прямобочный профиль в осевом сечении. Эти червяки просты в изготовлении при нарезании, но сложны при шлифовании. Поэтому их применяют для тихоходных, несильно нагруженных передач (до 1-2 кВт), не требующих шлифования червяка.

Область применения передач с архимедовыми червяками сокращается.

Конволютный червяк ZN (рис. 1.3 б) имеет выпуклый профиль в осевом сечении и прямобокий профиль в сечении нормальном винтовой линии. Такие червяки легче нарезаются червячными фрезами. Шлифование также затруднено.

Эвольвентный червяк ZJ (рис. 1.3 в) представляет собой косозубое колесо с малым числом зубьев и очень большим углом их наклона. Профиль зуба в торцевом сечении очерчен эвольвентой. Несмотря на более сложный профиль эвольвентные червяки считаются наиболее технологичными, так как для изготовления требуется меньший набор фрез и шлифовальных дисков, чем для изготовления червяков другого типа. Применяется в средне- и высокоскоростных передачах, для которых требуется шлифование червяка.

Нелинейчатые червяки – образованные конусом (ZK) или тором (ZT). Они имеют вогнутый профиль, за счет этого у них больше площадь контакта с зубьями колеса, и, следовательно, выше нагрузочная способность, по сравнению с другими типами червяков. Рабочие поверхности витков нелинейчатых червяков получают шлифованием конволютных червяков с высокой точностью конусным или тороидным кругом.

Типы червячных редукторов

Основное распространение имеют одноступенчатые червячные редукторы. Редукторы выполняют со следующими вариантами расположения червяка и червячного колеса:

|

|

|

| а

| б

| в

|

| Рис. 1.4 Основные схемы одноступенчатых червячных редукторов

|

· Червяк под колесом (рис. 1.4 а) – применяют при окружных скоростях червяка до 4…5 м/сек, смазка – окунанием червяка. Условия смазки и теплоотдачи через масло – хорошие. Недостаток этой схемы – недостаточно хорошие условия в отношении утечки масла через подшипниковые узлы червяка.

· Червяк над колесом (рис. 1.4 б) – предпочтительная конструкция, применяемая в быстроходных передачах во избежание излишних потерь на разбрызгивание масла, смазка – окунанием колеса. Условия смазки несколько хуже, чем в предыдущей схеме. Не рекомендуется применять такую схему при работе с частыми пусками и остановками.

· Колесо имеет вертикальную ось, червяк располагается сбоку горизонтально (рис. 1.4 в). Данную схему стараются не применять из-за опасности утечки масла через подшипниковые узлы. Но иногда она требуется для оборудования с вертикальной осью вращения исполнительных механизмов (например, привода поворотных платформ, потолочных вентиляторов). Условия смазки и теплоотдачи – хорошие.

Выбор материала червяка

Для червяка применяют те же марки сталей, что и для зубчатых колес (табл. 2.2). С целью получения высоких качественных показателей передачи применяют закалку до твердости  HRC, шлифование и полирование витков червяка. Для особо ответственных передач применяются цементированные червяки, которые обеспечивают наилучшую стойкость передачи. Азотированные червяки требуют только полирования (без шлифования).

HRC, шлифование и полирование витков червяка. Для особо ответственных передач применяются цементированные червяки, которые обеспечивают наилучшую стойкость передачи. Азотированные червяки требуют только полирования (без шлифования).

Термообработку – улучшение с твердостью  НВ применяют для передач малой мощности (до 1 кВт) и непродолжительной работы (в основном с архимедовыми червяками).

НВ применяют для передач малой мощности (до 1 кВт) и непродолжительной работы (в основном с архимедовыми червяками).

Таблица 2.2

Материалы червяков и термообработка

| Марка стали

| Вид термической обработки

| Диаметр заготовки D, мм

| HB (сердцевина)

| HRC

(поверх-ность)

|  , МПа , МПа

|  , МПа , МПа

|

|

| Улучшение

|

| 235-262

| –

|

|

|

| Улучшение

|

| 269-302

| –

|

|

|

| 40Х

| Улучшение

|

| 235-262

| –

|

|

|

| Улучшение

|

| 269-302

| –

|

|

|

| Улучшение + закалка ТВЧ

|

| 269-302

| 45-50

|

|

|

| 35ХМ

| Улучшение

|

| 235-262

| –

|

|

|

| Улучшение

|

| 269-302

| –

|

|

|

| Улучшение + закалка ТВЧ

|

| 269-302

| 48-53

|

|

|

| 40ХН

| Улучшение

|

| 235-262

| –

|

|

|

| Улучшение

|

| 269-302

| –

|

|

|

| Улучшение + закалка ТВЧ

|

| 269-302

| 48-53

|

|

|

| 45ХЦ

| Улучшение

|

| 235-262

| –

|

|

|

| Улучшение

|

| 269-302

| –

|

|

|

| Улучшение + закалка ТВЧ

|

| 269-302

| 50-56

|

|

|

| 20ХНМ, 18ХГТ, 12ХН3А, 25ХГНМ

| Улучшение +

цементация + закалка ТВЧ

|

| 300-400

| 56-63

|

|

|

| 40ХНМА, 38Х2МЮА

| Улучшение +

азотирование

|

| 269-302

| 50-56

|

|

|

Допускаемые напряжения

2.3.1 Допускаемые контактные напряжения для групп материалов:

I группа. Допускаемые контактные напряжения:

.

.

Допускаемое напряжение  (МПа) при числе циклов перемены напряжений, равном 107:

(МПа) при числе циклов перемены напряжений, равном 107:

.

.

Коэффициент 0,9 – для червяков с твердыми ( 45 HRC) шлифованными и полированными витками, 0,75 – для червяков при твердости

45 HRC) шлифованными и полированными витками, 0,75 – для червяков при твердости  350 HB;

350 HB;  принимают по табл. 2.1.

принимают по табл. 2.1.

Коэффициент долговечности:

,

,

при условии  . Здесь

. Здесь  – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи. Если

– эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи. Если  , то принимают

, то принимают  .

.

Суммарное число циклов перемены напряжений:

, (1)

, (1)

где  – время работы передачи, ч.

– время работы передачи, ч.

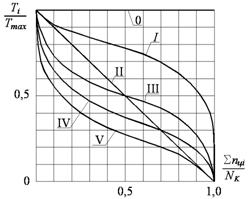

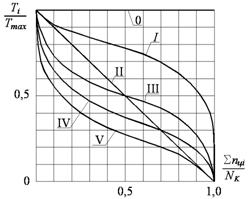

Значения коэффициента эквивалентности  для типовых режимов нагружения (рис. 2.1 а) приведены в табл. 2.3.

для типовых режимов нагружения (рис. 2.1 а) приведены в табл. 2.3.

Таблица 2.3

| Обозначение режима по рис. 2.1 а

| Коэффициенты эквивалентности

|

|

|

|

| Постоянный

| 1,0

| 1,0

|

| I

| Тяжелый

| 0,416

| 0,2

|

| II

| Средний равновероятностный

| 0,2

| 0,1

|

| III

| Средний нормальный

| 0,121

| 0,04

|

| IV

| Легкий

| 0,081

| 0,016

|

| V

| Особо легкий

| 0,034

| 0,004

|

При задании режима нагружения циклограммой моментов (рис. 2.1 б) коэффициент эквивалентности  вычисляют по формуле:

вычисляют по формуле:

,

,

где  ,

,  ,

,  – вращающий момент на i -той ступени нагружения, соответствующие ему частота вращения вала и продолжительность действия;

– вращающий момент на i -той ступени нагружения, соответствующие ему частота вращения вала и продолжительность действия;  ,

,  – наибольший момент из длительно действующих (номинальный) и соответствующая ему частота вращения.

– наибольший момент из длительно действующих (номинальный) и соответствующая ему частота вращения.

|

|

| а

| б

|

| Рис. 2.1 Типовые режимы нагружения (а) и циклограмма моментов (б)

|

Коэффициент  учитывает интенсивность изнашивания материала колеса. Его принимают в зависимости от скорости

учитывает интенсивность изнашивания материала колеса. Его принимают в зависимости от скорости  скольжения:

скольжения:

| vск, м/с

|

|

|

|

|

|

|

|

|

| Cv

| 1,33

| 1,21

| 1,11

| 1,02

| 0,95

| 0,88

| 0,83

| 0,80

|

или по формуле  .

.

II группа. Допускаемые контактные напряжения:

.

.

Здесь  = 300 МПа для червяков с твердостью на поверхности витков

= 300 МПа для червяков с твердостью на поверхности витков  HRC;

HRC;  = 250 МПа для червяков при твердости

= 250 МПа для червяков при твердости  350 HB.

350 HB.

III группа. Допускаемые контактные напряжения:

.

.

Примечание: Для всех червячных передач (независимо от материала венца колеса) при расположении червяка вне масляной ванны значения  нужно уменьшить на 15%.

нужно уменьшить на 15%.

2.3.2 Допускаемые напряжения изгиба вычисляют для материала зубьев червячного колеса:

.

.

Коэффициент долговечности:

.

.

Здесь  – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи. Если

– эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи. Если  , то принимают

, то принимают  . Если

. Если  , то принимают

, то принимают  .

.

Суммарное число  циклов перемены напряжений – по формуле (1).

циклов перемены напряжений – по формуле (1).

Значение коэффициентов эквивалентности  для типовых режимов нагружения (рис. 2.1 а) приведены в табл. 2.3.

для типовых режимов нагружения (рис. 2.1 а) приведены в табл. 2.3.

При задании режима нагружения циклограммой моментов (рис. 2.1 б) коэффициент эквивалентности  вычисляют по формуле:

вычисляют по формуле:

.

.

Исходное допускаемое напряжение изгиба  для материалов:

для материалов:

групп I и II....................  ;

;

группы III......................  ,

,

где  – предел прочности при изгибе, МПа (обычно в 1,5…2,2 раза больше

– предел прочности при изгибе, МПа (обычно в 1,5…2,2 раза больше  ).

).

Примечание: Если передача работает в реверсивном режиме, то полученное значение  нужно уменьшить на 25%.

нужно уменьшить на 25%.

2.3.3 Предельные допускаемые напряжения при проверке на максимальную статическую или единичную пиковую нагрузку для материалов:

группы I............................  ;

;  ;

;

группы II...........................  ;

;  ;

;

группы III..........................  ;

;  .

.

Основные параметры передачи

Межосевое расстояние, мм:

,

,

где  = 610 для эвольвентных, архимедовых и конволютных червяков;

= 610 для эвольвентных, архимедовых и конволютных червяков;

= 530 для нелинейчатых червяков;

= 530 для нелинейчатых червяков;

– коэффициент концентрации нагрузки: при постоянном режиме нагружения

– коэффициент концентрации нагрузки: при постоянном режиме нагружения  = 1; при переменном –

= 1; при переменном –  .

.

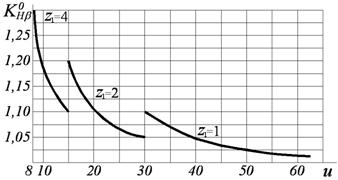

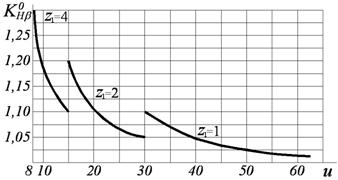

Начальный коэффициент концентрации нагрузки  находят по графику (рис. 2.2), для этого определяют число витков z 1 червяка в зависимости от передаточного числа:

находят по графику (рис. 2.2), для этого определяют число витков z 1 червяка в зависимости от передаточного числа:

| u

| до 14

| свыше 14 до 30

| свыше 30

|

|

|

|

|

|

Рис. 2.2 Начальный коэффициент  концентрации нагрузки концентрации нагрузки

|

Полученное расчетом межосевое расстояние округляют в большую сторону: для стандартной червячной пары – до стандартного числа из ряда по ГОСТ 2144-76, мм (в скобках – 2 ряд): 40, (45), 50, (56), 63, (71), 80, (90), 100, (112), 125, (140), 160, (180), 200, (224), 250, (280), 315, (355), 400, (450), 500; для нестандартной – до числа из ряда нормальных линейных размеров (по ГОСТ 6636-69).

Число зубьев колеса:  .

.

Оптимальное значение  40…60.

40…60.

Модуль передачи:  ;

;

Полученное значение модуля округляется до ближайшего стандартного значения (по ГОСТ 19672-74):

1-й ряд – 2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16; 20; 25;

2-й ряд – 1,5; 3; 3,5; 6; 7; 12;

3-й ряд – 1,75; 2,25; 2,75; 4,5; 9; 11; 14; 18; 22.

1-й ряд следует предпочитать 2-му. Модули 3-го ряда допускается применять в технически обоснованных случаях для нормализованных редукторов общемашиностроительного применения.

Коэффициент диаметра червяка:  .

.

Полученное значение q округляют до стандартного (по ГОСТ 19672-74):

1-й ряд – 6,3; 8; 10; 12,5; 16; 20; 25;

2-й ряд – 7,1; 9; 11,2; 14; 18; 22,4.

1-й ряд следует предпочитать 2-му. По ГОСТ 19672-74 допускается также применять q = 7,5 и 12. Коэффициент диаметра q = 25 по возможности не применять.

Минимально допустимое значение q min из условия жесткости червяка  . Если полученное значение q < q min, требуется дополнительная проверка величины прогиба червяка (см. п. 2.12).

. Если полученное значение q < q min, требуется дополнительная проверка величины прогиба червяка (см. п. 2.12).

Геометрические параметры цилиндрических червячных передач определяются ГОСТ 19650-97.

Коэффициент смещения:  .

.

Коэффициент смещения x рекомендуется принимать в пределах:

для передач с червяками ZA, ZN, ZK: 0 £ x £ 1;

для передачи с червяками ZJ: –1 £ x £ 0;

для передачи с червяками ZT: 0,5 £ x £ 1,5, предпочтительно x = 1,0.

Если по расчету коэффициент смещения x не удовлетворяет этим требованиям, то изменяют  ,

,  ,

,  или q. В технически обоснованных случаях допускается оставлять коэффициент смещения x выходящим за рамки указанных диапазонов значений.

или q. В технически обоснованных случаях допускается оставлять коэффициент смещения x выходящим за рамки указанных диапазонов значений.

Угол подъема линии витка червяка:

на делительном цилиндре:  ;

;

на начальном цилиндре:  .

.

Фактическое передаточное число:  .

.

Полученное значение  не должно отличаться от заданного более чем на: 5% – для одноступенчатых и 8% – для двухступенчатых редукторов.

не должно отличаться от заданного более чем на: 5% – для одноступенчатых и 8% – для двухступенчатых редукторов.

2.5 Размеры червяка и колеса (рис. 2.3)

червяка червячного колеса

Диаметр делительный:  ;

;  ;

;

диаметр начальный:  ;

;

диаметр вершин витков:  ;

;  ;

;

диаметр впадин:  .

.  ;

;

диаметр колеса наибольший:  ,

,

где  – для передач с червяками ZA, ZJ, ZK;

– для передач с червяками ZA, ZJ, ZK;  – с червяком ZT.

– с червяком ZT.

|

| Рис. 2.3 Размеры червяка и червячного колеса

|

Ширина венца:

для передач с червяками ZA, ZJ, ZN, ZK:  – при

– при  = 1 и 2;

= 1 и 2;

– при

– при  = 4;

= 4;

для передач с червяком ZT:

Длина нарезанной части червяка  :

:

.

.

Значение  затем округляют в ближайшую сторону до числа из ряда нормальных линейных размеров (по ГОСТ 6636-69).

затем округляют в ближайшую сторону до числа из ряда нормальных линейных размеров (по ГОСТ 6636-69).

Тепловой расчет

Червячный редуктор в связи с невысоким КПД и большим выделением теплоты проверяют на нагрев. Мощность на червяке, Вт:

.

.

Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения:

.

.

Температура нагрева масла (корпуса) при охлаждении вентилятором:

,

,

где  – коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму;

– коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму;  °С – максимальная допустимая температура нагрева масла (зависит от марки масла).

°С – максимальная допустимая температура нагрева масла (зависит от марки масла).

Поверхность охлаждения корпуса  (м2) равна сумме поверхности всех его стенок за исключением поверхности дна, которой корпус прилегает к плите или раме. Размеры стенок корпуса можно взять по эскизному проекту (см. ниже). Приближенно площадь

(м2) равна сумме поверхности всех его стенок за исключением поверхности дна, которой корпус прилегает к плите или раме. Размеры стенок корпуса можно взять по эскизному проекту (см. ниже). Приближенно площадь  (м2) поверхности охлаждения корпуса можно принимать в зависимости от межосевого расстояния:

(м2) поверхности охлаждения корпуса можно принимать в зависимости от межосевого расстояния:

, мм , мм

|

|

|

|

|

|

|

|

|

|

|

, м2 , м2

| 0,16

| 0,24

| 0,35

| 0,42

| 0,53

| 0,65

| 0,78

| 0,95

| 1,14

| 1,34

|

Для чугунных корпусов при естественном охлаждении коэффициент теплоотдачи  Вт/(м2∙°С) (большие значения при хороших условиях охлаждения).

Вт/(м2∙°С) (большие значения при хороших условиях охлаждения).

Коэффициент  при обдуве вентилятором:

при обдуве вентилятором:

Здесь  – частота вращения вентилятора, мин-1. Вентилятор обычно устанавливают на валу червяка:

– частота вращения вентилятора, мин-1. Вентилятор обычно устанавливают на валу червяка:  .

.

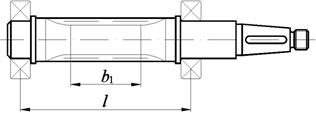

Проверка жесткости червяка

Прогиб червяка:

,

,

где l – расстояние между опорами, мм, предварительно, до проектирования вала червяка можно принять l = (0,9…1,0)· d 2;

E = 2·105 – модуль упругости, МПа;

– момент инерции сечения червяка, мм4;

– момент инерции сечения червяка, мм4;

;

;  ;

;

– допускаемый прогиб, мм.

– допускаемый прогиб, мм.

Если условие жесткости не соблюдается, можно при выполнении эскизной компоновки предусмотреть более близкое расположение опор вала червяка, повысив тем самым его жесткость (с последующей проверкой).

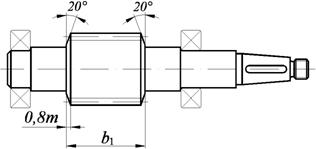

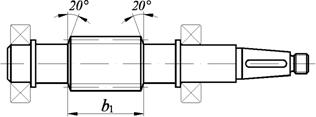

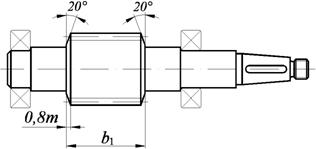

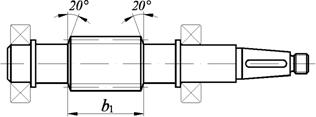

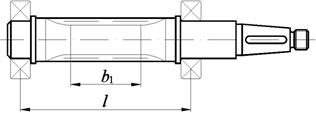

Конструкции червяков

Червяки выполняют заодно с валом. Насаживаемые червяки применяются крайне редко. Основные размеры червяка (диаметры  ,

,  ,

,  , длина

, длина  ) определены при проектировании. Ориентировочное расстояние между опорами l определяется на стадии эскизного проектирования редуктора.

) определены при проектировании. Ориентировочное расстояние между опорами l определяется на стадии эскизного проектирования редуктора.

Одним из основных требований, предъявляемых к конструкции вала-червяка, является обеспечение высокой жесткости. С этой целью расстояние между опорами стараются делать как можно меньше.

Диаметр вала-червяка в ненарезанной части выбирают таким, чтобы обеспечить, по возможности, свободный выход инструмента при обработке витков и необходимую величину упорного заплечика для подшипника (рис. 3.2 а).

Если диаметр червяка недостаточно большой для обеспечения нужной высоты заплечика, то необходимо предусмотреть буртик (рис. 3.2 б).

При малом диаметре червяк приходится выполнять по рис. 3.2 в. В этом случае заплечики выполняют как по рис. 3.2 а, так и по рис. 3.2 б.

|

| а

|

|

| б

|

|

| в

|

| Рис. 3.2 Конструкция цилиндрических червяков

|

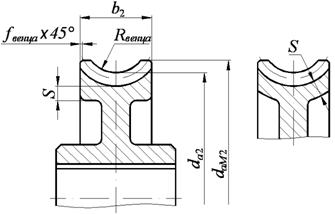

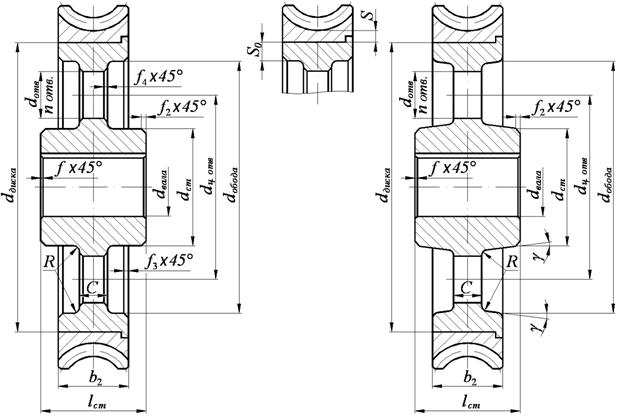

Конструкции червячных колес

Основные размеры венца червячного колеса (диаметры  ,

,  ,

,  ,

,  , ширина венца

, ширина венца  ) определены при проектировании.

) определены при проектировании.

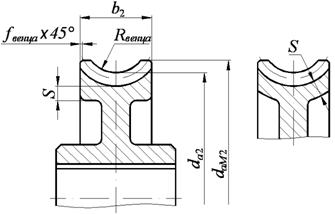

|

| Рис. 3.3 Размеры венца червячного колеса

|

Радиус выемки поверхности вершин зубьев колеса  (рис. 3.3) определяется по диаметру червяка:

(рис. 3.3) определяется по диаметру червяка:

,

,

где  – делительный диаметр червяка.

– делительный диаметр червяка.

m – модуль передачи.

На торцах червячного колеса выполняют фаски  с округлением до стандартного значения (стандартный размерный ряд фасок дан в табл. 3.1).

с округлением до стандартного значения (стандартный размерный ряд фасок дан в табл. 3.1).

Червячные колеса небольшого диаметра (до 100-120 мм) выполняют цельными. Толщину обода в этом случае можно принять:

.

.

Размеры диска и ступицы принимают как у сборных колес.

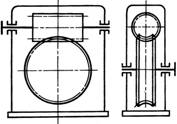

Более крупные колеса изготавливают сборными для экономии дорогостоящих бронз. Диск колеса выполняют из более дешевых чугунов или сталей, зубчатый венец – из бронзы.

Нарезание зубьев червячного колеса выполняют после сборки.

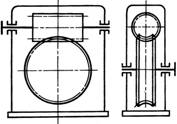

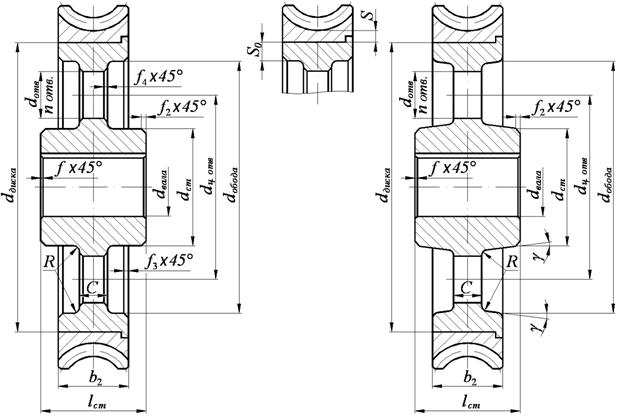

Конструкция диска зависит от объема выпуска. При мелкосерийном производстве заготовки дисков получают из проката или поковок с последующей токарной обработкой (рис. 3.4 а). При серийном производстве (годовой объем выпуска свыше 100 шт.) предпочтительнее изготовление штампованных или литых дисков (рис. 3.4 б).

|

|

| а

|

| б

|

|

| Рис. 3.4 Конструкция диска сборного червячного колеса

|

Для облегчения выемки заготовки из штампа или литейной формы необходимо на ободе и ступице предусмотреть уклоны  и радиусы закругления

и радиусы закругления  мм. Для кованных и точеных дисков радиусы закругления принимают

мм. Для кованных и точеных дисков радиусы закругления принимают  мм.

мм.

Толщина червячного венца S:  .

.

Толщина обода  :

:  .

.

Отсюда наружный диаметр диска:  .

.

Внутренний диаметр обода:  .

.

Толщина диска  , но не менее

, но не менее  .

.

Диаметр ступицы наружный  :

:

– для стальной ступицы при шпоночном соединении и посадке с натягом;

– для стальной ступицы при шпоночном соединении и посадке с натягом;

– для стальной ступицы при шлицевом соединении;

– для стальной ступицы при шлицевом соединении;

– для ступицы из чугуна.

– для ступицы из чугуна.

Примечание: Диаметр вала  определяется после расчета валов.

определяется после расчета валов.

Длина ступицы  :

:

– меньшие значения при посадке на вал с натягом, большие – при переходной посадке;

– меньшие значения при посадке на вал с натягом, большие – при переходной посадке;

– оптимальное значение;

– оптимальное значение;

Окончательно  принимается после расчета соединения вал–ступица.

принимается после расчета соединения вал–ступица.

Редукторные червячные колеса чаще всего имеют симметрично расположенную ступицу.

Червячные колеса весом более 20 кг должны иметь 4…6 отверстий на диске для обеспечения строповки. Диаметр отверстий  принимается конструктивно.

принимается конструктивно.

Острые кромки на торцах ступицы притупляют фасками  , размеры которых принимают по таблице 3.1.

, размеры которых принимают по таблице 3.1.

Таблица 3.1

Рекомендуемые размеры фасок

| 20…30

| 30…40

| 40…50

| 50…80

| 80…120

| 120…150

| 150…250

| 250…500

|

| 1,0

| 1,2

| 1,6

| 2,0

| 2,5

| 3,0

| 4,0

| 5,0

|

Такие же по величине фаски можно применить и для притупления внутренней кромки обода.

Соединение венца с диском должно обеспечивать передачу большого крутящего момента и сравнительно небольшой осевой силы. Конструкция венца и способ соединения с диском зависит от объема выпуска.

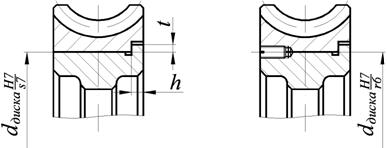

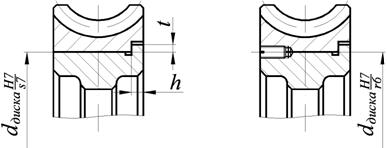

При единичном и мелкосерийном производстве и небольших размерах колес ( 300 мм) венцы насаживают на диск с натягом (рис. 3.5).

300 мм) венцы насаживают на диск с натягом (рис. 3.5).

Толщина обода:  .

.

При постоянном направлении вращения червячного колеса на наружной поверхности диска предусматривают буртик (рис. 3.5 а), который воспринимает осевую силу. Размеры буртика можно принять:  ;

;  . Колесо реверсивной передачи можно выполнить без буртика.

. Колесо реверсивной передачи можно выполнить без буртика.

|

|

| а

| б

|

|

| Рис. 3.5 Крепление червячного венца с натягом

|

При относительно небольших натягах (или принятии

HRC, шлифование и полирование витков червяка. Для особо ответственных передач применяются цементированные червяки, которые обеспечивают наилучшую стойкость передачи. Азотированные червяки требуют только полирования (без шлифования).

HRC, шлифование и полирование витков червяка. Для особо ответственных передач применяются цементированные червяки, которые обеспечивают наилучшую стойкость передачи. Азотированные червяки требуют только полирования (без шлифования). НВ применяют для передач малой мощности (до 1 кВт) и непродолжительной работы (в основном с архимедовыми червяками).

НВ применяют для передач малой мощности (до 1 кВт) и непродолжительной работы (в основном с архимедовыми червяками). , МПа

, МПа

, МПа

, МПа

.

. (МПа) при числе циклов перемены напряжений, равном 107:

(МПа) при числе циклов перемены напряжений, равном 107: .

. 45 HRC) шлифованными и полированными витками, 0,75 – для червяков при твердости

45 HRC) шлифованными и полированными витками, 0,75 – для червяков при твердости  350 HB;

350 HB;  ,

, . Здесь

. Здесь  – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи. Если

– эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи. Если  , то принимают

, то принимают  .

. , (1)

, (1) – время работы передачи, ч.

– время работы передачи, ч. для типовых режимов нагружения (рис. 2.1 а) приведены в табл. 2.3.

для типовых режимов нагружения (рис. 2.1 а) приведены в табл. 2.3.

,

, ,

,  ,

,  – вращающий момент на i -той ступени нагружения, соответствующие ему частота вращения вала и продолжительность действия;

– вращающий момент на i -той ступени нагружения, соответствующие ему частота вращения вала и продолжительность действия;  ,

,  – наибольший момент из длительно действующих (номинальный) и соответствующая ему частота вращения.

– наибольший момент из длительно действующих (номинальный) и соответствующая ему частота вращения.

учитывает интенсивность изнашивания материала колеса. Его принимают в зависимости от скорости

учитывает интенсивность изнашивания материала колеса. Его принимают в зависимости от скорости  скольжения:

скольжения:

.

. .

. HRC;

HRC;  350 HB.

350 HB. .

. нужно уменьшить на 15%.

нужно уменьшить на 15%. .

. .

. – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи. Если

– эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи. Если  , то принимают

, то принимают  . Если

. Если  , то принимают

, то принимают  .

. циклов перемены напряжений – по формуле (1).

циклов перемены напряжений – по формуле (1). .

. для материалов:

для материалов: ;

; ,

, – предел прочности при изгибе, МПа (обычно в 1,5…2,2 раза больше

– предел прочности при изгибе, МПа (обычно в 1,5…2,2 раза больше  ).

). нужно уменьшить на 25%.

нужно уменьшить на 25%. ;

;  ;

; ;

;  ;

;  .

. ,

, = 610 для эвольвентных, архимедовых и конволютных червяков;

= 610 для эвольвентных, архимедовых и конволютных червяков; – коэффициент концентрации нагрузки: при постоянном режиме нагружения

– коэффициент концентрации нагрузки: при постоянном режиме нагружения  .

. находят по графику (рис. 2.2), для этого определяют число витков z 1 червяка в зависимости от передаточного числа:

находят по графику (рис. 2.2), для этого определяют число витков z 1 червяка в зависимости от передаточного числа:

.

. 40…60.

40…60. ;

; .

. . Если полученное значение q < q min, требуется дополнительная проверка величины прогиба червяка (см. п. 2.12).

. Если полученное значение q < q min, требуется дополнительная проверка величины прогиба червяка (см. п. 2.12). .

. ,

,  ,

,  или q. В технически обоснованных случаях допускается оставлять коэффициент смещения x выходящим за рамки указанных диапазонов значений.

или q. В технически обоснованных случаях допускается оставлять коэффициент смещения x выходящим за рамки указанных диапазонов значений. ;

; .

. .

. не должно отличаться от заданного более чем на: 5% – для одноступенчатых и 8% – для двухступенчатых редукторов.

не должно отличаться от заданного более чем на: 5% – для одноступенчатых и 8% – для двухступенчатых редукторов. ;

;  ;

; ;

; ;

;  ;

; .

.  ;

; ,

, – для передач с червяками ZA, ZJ, ZK;

– для передач с червяками ZA, ZJ, ZK;  – с червяком ZT.

– с червяком ZT.

– при

– при  – при

– при

:

: .

. .

. .

. ,

, – коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму;

– коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму;  °С – максимальная допустимая температура нагрева масла (зависит от марки масла).

°С – максимальная допустимая температура нагрева масла (зависит от марки масла). (м2) равна сумме поверхности всех его стенок за исключением поверхности дна, которой корпус прилегает к плите или раме. Размеры стенок корпуса можно взять по эскизному проекту (см. ниже). Приближенно площадь

(м2) равна сумме поверхности всех его стенок за исключением поверхности дна, которой корпус прилегает к плите или раме. Размеры стенок корпуса можно взять по эскизному проекту (см. ниже). Приближенно площадь  Вт/(м2∙°С) (большие значения при хороших условиях охлаждения).

Вт/(м2∙°С) (большие значения при хороших условиях охлаждения). при обдуве вентилятором:

при обдуве вентилятором:

.

. ,

, – момент инерции сечения червяка, мм4;

– момент инерции сечения червяка, мм4; ;

;  ;

; – допускаемый прогиб, мм.

– допускаемый прогиб, мм. ,

,  ,

,  , длина

, длина

,

,  ,

,  ,

,  , ширина венца

, ширина венца  ) определены при проектировании.

) определены при проектировании.

(рис. 3.3) определяется по диаметру червяка:

(рис. 3.3) определяется по диаметру червяка: ,

, с округлением до стандартного значения (стандартный размерный ряд фасок дан в табл. 3.1).

с округлением до стандартного значения (стандартный размерный ряд фасок дан в табл. 3.1). .

.

и радиусы закругления

и радиусы закругления  мм. Для кованных и точеных дисков радиусы закругления принимают

мм. Для кованных и точеных дисков радиусы закругления принимают  мм.

мм. :

:  .

. .

. .

. , но не менее

, но не менее  .

. :

: – для стальной ступицы при шпоночном соединении и посадке с натягом;

– для стальной ступицы при шпоночном соединении и посадке с натягом; – для стальной ступицы при шлицевом соединении;

– для стальной ступицы при шлицевом соединении; – для ступицы из чугуна.

– для ступицы из чугуна. определяется после расчета валов.

определяется после расчета валов. :

: – меньшие значения при посадке на вал с натягом, большие – при переходной посадке;

– меньшие значения при посадке на вал с натягом, большие – при переходной посадке; – оптимальное значение;

– оптимальное значение; принимается конструктивно.

принимается конструктивно. , размеры которых принимают по таблице 3.1.

, размеры которых принимают по таблице 3.1.

300 мм) венцы насаживают на диск с натягом (рис. 3.5).

300 мм) венцы насаживают на диск с натягом (рис. 3.5). ;

;  . Колесо реверсивной передачи можно выполнить без буртика.

. Колесо реверсивной передачи можно выполнить без буртика.