Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

Выполнила: Бурова Наталья гр. МГ-61

ОПРЕДЕЛЕНИЕ БЕРЕЖЛИВОСТИ

Принципы бережливого производства

1. Определение ценности в терминах конкретного продукта путем диалога с потребителями;

2. определение потока создания ценности путем разделения всех действий на три категории

а) действия, создающие ценность;

б) действия, не создающие ценность, но неизбежные в силу ряда причин, например, проверки (мýда первого рода);

в) действия, не создающие ценность, которые можно немедленно исключить (мýда второго рода);

3. организация движения потока путем реорганизации представлений о том, как следует осуществлять работу;

4. вытягивание продукта (вместо работы партиями и очередями в рамках традиционных отделов и функций организации);

5. достижение совершенства.

Ценность

Ценность товара, услуги может быть определена только конечным потребителем. Говорить о ней имеет смысл, только имея в виду конкретный продукт (товар или услугу или все вместе), который за определенную цену и в определенное время способен удовлетворить потребности покупателей.

Му/да

Му да означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности.

• Это ошибки, которые надо исправлять.

• Это производство изделий, которые никому не нужны (в результате чего готовая продукция горами скапливается на складах).

• Это выполнение действий, без которых вполне можно обойтись. Это перемещение людей и грузов из одного места в другое безо всякой цели.

• Это задержка выполнения определенной стадии процесса из-за того, что запаздывает реализация предыдущей стадии. Наконец, это товары и услуги, которые не отвечают требованиям потребителя.

Виды потерь:

1. Перепроизводство

2. Ожидание (потери времени)

3. Лишняя транспортировка или перемещение.

4. Излишняя обработка.

5. Избыток запасов.

6. Лишние движения.

7. Дефекты.

8. Нереализованный творческий потенциал сотрудников.

Три «М»

Бережливое производство

Бережливое производство - великолепное средство борьбы с м уд а. Оно помогает определять ценность, в наилучшей последовательности выстраивать действия, ее создающие, выполнять работу без лишних перерывов и делать ее все более и более эффективно.

Бережливое производство именно потому и называется бережливым, что позволяет делать все больше, а затрачивать при этом все меньше - меньше человеческих усилий, меньше оборудования, меньше времени и меньше производственных площадей, - в то же время приближаясь к тому, чтобы предоставить потребителю именно то, чего он желает.

Поток создания ценности

Поток создания ценности - это совокупность всех действий, которые требуется совершить, чтобы определенный продукт прошел через три важных этапа менеджмента, свойственных любому бизнесу:

• решение проблем (от разработки концепции и рабочего проектирования до выпуска готового изделия);

• управление информационными потоками (от получения заказа до составления детального графика проекта и поставки товара);

• физическое преобразование (от сырья до того, как в руках у потребителя окажется готовый продукт).

Вытягивание

Совершенствование

• Основой непрерывного совершенства является стандартизация и обучение. Если вы не стандартизируете усовершенствованный процесс, всё, чему вы научились к данному моменту, исчезает в черной дыре, теряется, забывается и не сможет быть использовано для дальнейшего движения вперед.

• Основной потенциал совершенствования — устранение огромного числа операций, где не создается добавленная ценность.

Схема «Дом TPS»

Схема «Дом TPS»

Принципов Toyota

Категории:

1) философия долгосрочной перспективы;

2) правильный процесс дает правильные результаты (речь идет об использовании ряда инструментов TPS);

3) добавляй ценность организации, развивая своих сотрудников и партнеров;

4) постоянное решение фундаментальных проблем стимулирует непрерывное обучение.

Категория I: Философия долгосрочной перспективы

Принцип 1. Принимай управленческие решения с учетом долгосрочной перспективы, даже если это наносит ущерб краткосрочным финансовым целям.

· Используй системный и стратегический подходы при постановке целей, причем все оперативные решения должны быть подчинены такому подходу. Осознай свое место в истории компании и старайся вывести ее на более высокий уровень. Работай над организацией, совершенствуй и перестраивай ее, двигаясь к главной цели, которая важнее, чем получение прибыли. Концептуальное понимание своего предназначения — фундамент всех остальных принципов.

· Твоя основная задача — создавать ценность для потребителя, общества и экономики. Оценивая любой вид деятельности в компании, учитывай, решает ли она эту задачу.

· Будь ответственным. Стремись управлять своей судьбой. Верь в свои силы и способности. Отвечай за то, что делаешь, поддерживай и совершенствуй навыки, которые позволяют тебе производить добавленную ценность.

Категория II. Правильный процесс дает правильные результаты

Принцип 2. Процесс в виде непрерывного потока способствует выявлению проблем.

· Перестрой технологический процесс так, чтобы создать непрерывный поток, эффективно обеспечивающий добавление ценности. Сократи до минимума время, которое незавершенная работа находится без движения.

· Создавай поток движения изделий или информации и налаживай связи между процессами и людьми, чтобы любая проблема выявлялась немедленно.

· Этот поток должен стать частью организационной культуры, понятной для всех. Это ключ к непрерывному совершенствованию и развитию людей.

Принцип 3. Используй систему вытягивания, чтобы избежать перепроизводства.

· Сделай так, чтобы внутренний потребитель, который принимает твою работу, получил то, что ему требуется, в нужное время и в нужном количестве. Основной принцип: при системе «точно вовремя» запас изделий должен пополняться только по мере их потребления.

· Сведи к минимуму незавершенное производство и складирование запасов. Держи в запасе небольшое число изделий и пополняй эти запасы по мере того, как их забирает потребитель.

· Будь восприимчив к ежедневным колебаниям потребительского спроса, которые дают больше информации, чем компьютерные системы и графики. Это поможет избежать потерь при скоплении лишних запасов.

Принцип 4. Распределяй объем работ равномерно (хейдзунш): работай как черепаха, а не как заяц.

· Устранение потерь — лишь одно из трех условий успеха бережливого производства. Устранение перегрузки людей и оборудования и сглаживание неравномерности графика производства не менее важны. Этого часто не понимают в компаниях, которые пытаются применять принципы бережливого производства.

· Работай над равномерным распределением нагрузки во всех процессах, связанных с производством и обслуживанием. Такова альтернатива чередованию авралов и простоев, характерных для массового производства.

Принцип 5. Сделай остановку производства с целью решения проблем частью производственной культуры, если того требует качество.

Качество для потребителя определяет твое ценностное предложение. Используй все доступные современные методы обеспечения качества.

· Создавай оборудование, которое способно самостоятельно распознавать проблемы и останавливаться при их выявлении. Разработай визуальную систему извещения лидера команды и ее членов о том, что машина или процесс требуют их внимания. Дзидока (машины с элементами человеческого интеллекта) — фундамент для «встраивания» качества. Позаботься о том, чтобы в организации существовала система поддержки, готовая к оперативному решению проблем и принятию корректирующих действий. Принцип остановки или замедления процесса должен обеспечивать получение необходимого качества «с первого раза» и стать неотъемлемой частью производственной культуры компании. Это повысит производительность процессов в перспективе.

Принцип 6. Стандартные задачи — основа непрерывного совершенствования и делегирования полномочий сотрудникам»

· Используй стабильные, воспроизводимые методы работы, это позволит сделать результат более предсказуемым, повысит слаженность работы, а выход продукции будет более равномерным. Это основа потока и вытягивания.

· Фиксируй накопленные знания о процессе, стандартизируя лучшие на данный момент методы. Не препятствуй творческому самовыражению, направленному на повышение стандарта; закрепляй достигнутое новым стандартом. Тогда опыт, накопленный одним сотрудником, можно передать тому, кто придет ему на смену.

Принцип 7. Используй визуальный контроль, чтобы ни одна проблема не осталась незамеченной.

· Используй простые визуальные средства, чтобы помочь сотрудникам быстро определить, где они соблюдают стандарт, а где отклонились от него.

· Не стоит использовать компьютерный монитор, если он отвлекает рабочего от рабочей зоны.

· Создавай простые системы визуального контроля на рабочих местах, способствующие поддержанию потока и вытягивания.

· По возможности сократи объем отчетов до одного листа, даже если речь идет о важнейших финансовых решениях.

Принцип 8. Используй только надежную, испытанную технологию.

· Технологии призваны помогать людям, а не заменять их. Часто стоит сначала выполнять процесс вручную, прежде чем вводить дополнительное оборудование.

· Новые технологии часто ненадежны и с трудом поддаются стандартизации, а это ставит под угрозу поток. Вместо непроверенной технологии лучше использовать известный, отработанный процесс.

· Прежде чем вводить новую технологию и оборудование, следует провести испытания в реальных условиях.

· Отклони или измени технологию, которая идет вразрез с твоей культурой, может нарушить стабильность, надежность или предсказуемость.

· И все же поощряй своих людей не забывать о новых технологиях, если речь идет о поисках новых путей. Оперативно внедряй зарекомендовавшие себя технологии, которые прошли испытания и делают поток более совершенным.

Категория III. Добавляй ценность организации, развивая своих сотрудников и партнеров

Принцип 9. Воспитывай лидеров, которые досконально знают свое дело, исповедуют философию компании и могут научить этому других.

· Лучше воспитывать своих лидеров, чем покупать их за пределами компании.

· Лидер должен не только выполнять поставленные перед ним задачи и иметь навыки общения с людьми. Он должен исповедовать философию компании и подавать личный пример отношения к делу.

· Хороший лидер должен знать повседневную работу как свои пять пальцев, лишь тогда он сможет стать настоящим учителем философии компании.

Принцип 10. Воспитывай незаурядных людей и формируй команды, исповедующие философию компании.

· Создавай сильную, стабильную производственную культуру с долговечными ценностными ориентациями и убеждениями, которые разделяют и принимают все.

· Обучай незаурядных людей и рабочие команды действовать в соответствии с корпоративной философией, которая позволяет достичь

· исключительных результатов. Трудись не покладая рук над укреплением производственной культуры.

· Формируй межфункциональные группы, чтобы повысить качество и производительность и усовершенствовать поток за счет решения сложных технических проблем. Вооружи людей инструментами, которые позволяют совершенствовать компанию.

· Неустанно обучай людей работать в команде на общую цель. Освоить работу в команде должен каждый.

Принцип 11. Уважай своих партнеров и поставщиков, ставь перед ними трудные задачи и помогай им совершенствоваться.

• Уважай своих партнёров и поставщиков, относись к ним, как к равноправным участникам общего дела.

• Создавай для партнеров условия, стимулирующие их рост и развитие. Тогда они поймут, что их ценят. Ставь перед ними сложные задачи и помогай решать их.

Категория IV. Постоянное решение фундаментальных проблем стимулирует непрерывное обучение

Принцип 12. Чтобы разобраться в ситуации, надо увидеть все своими глазами (генти генбуцу).

Решая проблемы и совершенствуя процессы, ты должен увидеть происходящее своими глазами и лично проверить данные, а не теоретизировать, слушая других людей или глядя на монитор компьютера.

· В основе твоих размышлений и рассуждений должны лежать данные, которые проверил ты сам.

Даже представители высшего руководства компании и руководители подразделений должны увидеть проблему своими глазами, лишь тогда понимание ситуации будет подлинным, а не поверхностным.

Принцип 13. Принимай решение не торопясь, на основе консенсуса, взвесив все возможные варианты; внедряя его, не медли (немаваси).

· Не принимай однозначного решения о способе действий, пока не взвесишь все альтернативы. Когда ты решил, куда идти, следуй избранным путем без промедления, но соблюдай осторожность.

· Немаваси — это процесс совместного обсуждения проблем и потенциальных решений, в котором участвуют все. Его задача — собрать все идеи и выработать единое мнение, куда двигаться дальше. Хотя такой процесс и занимает довольно много времени, он помогает осуществить более масштабный поиск решений и подготовить условия для оперативной реализации принятого решения.

Принцип 14. Станьте обучающейся структурой за счет неустанного самоанализа (хансей) и непрерывного совершенствования (кайдзен).

· Как только процесс стабилизировался, используй инструменты непрерывного совершенствования, чтобы выявить первопричины неэффективной работы, и принимай действенные меры.

· Создай такой процесс, который почти не требует запасов. Это позволит выявить потери времени и ресурсов. Когда потери очевидны для всех, их можно устранить в ходе непрерывного совершенствования (кайдзен).

· Оберегай базу знаний об организации своей компании, не допускай текучести кадров, следи за постепенным продвижением сотрудников по службе и сохранением накопленного опыта.

· При завершении основных этапов и окончании всей работы произведи анализ (хансей) ее недостатков и открыто говори о них.

· Разработай меры, которые предупредят повторение ошибок.

· Вместо того чтобы изобретать колесо, когда начинаешь новую работу или когда появляется новый менеджер, научись стандартизовать лучшие приемы и методы.

Модель дао Toyota

Дао Toyota

Секрет дао Toyota, который выгодно отличает Toyota от других компаний, не в отдельных приемах или методах... Самое важное, что все они в совокупности работают как единая система. Дао нужно практиковать изо дня в день упорно и последовательно, без авралов и спешки.

Фудзио Те,

ученик Тайити Оно.

Вы можете не изменяться.

Выживание не является обязанностью.

Эдвард Дёминг

Выбор семейства продуктов

Семейство - это группа продуктов, которые проходят через аналогичные этапы обработки на одних и тех же станках. Если у вас сложная продуктовая линейка, вы можете создать матрицу, где этапы сборки и оборудование показаны на одной оси, а продукты – на другой.

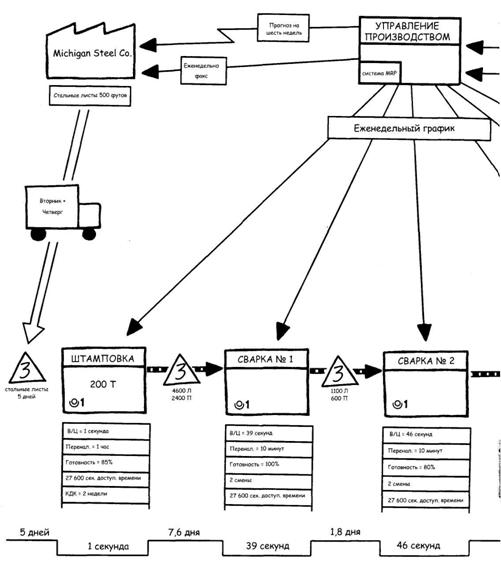

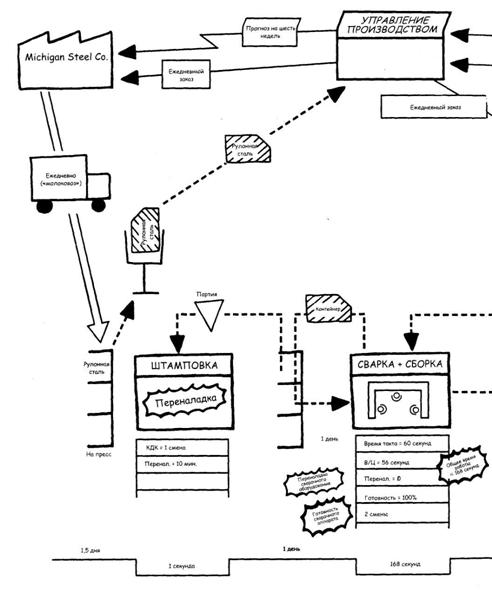

КАРТА ТЕКУЩЕГО СОСТОЯНИЯ

Непрерывный поток подразумевает, что за один раз производится одно изделие, при этом каждое готовое изделие сразу переходит от одного этапа процесса к следующему безо всякой задержки. Непрерывный поток — самый эффективный способ производства.

Правило № 3:

КАНБАН

Основные принципы работы канбан:

- пустые контейнеры с ярлычком, как бы говорящим: «Наполни меня»;

- полные контейнеры с точным указанием уровней заполнения и максимума;

- ярлычки, расположенные на производственном участке и указывающие точное количество требующих деталей;

- ярлычки, закрепленные на полных контейнерах и указывающие на необходимость перемещения продукции в определенную точку;

- разметка на полу и на полах, контролирующая перепроизводство;

- обеспечение непрерывного потока ярлычков с целью сведения к минимуму переделок по причине низкого качества;

- общий порядок и техника безопасности, которые чрезвычайно полезны при планировании с использованием системы канбан;

- все работники, участвующие в этом процессе, должны быть осведомлены о «визуальном графике», который обеспечивает применение канбан.

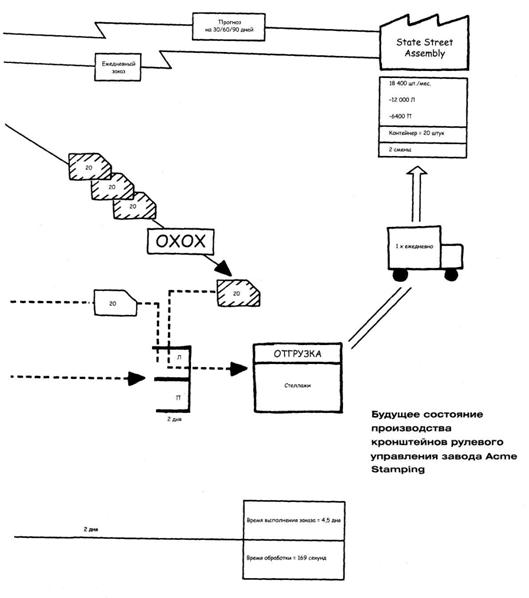

КАРТА БУДУЩЕГО СОСТОЯНИЯ

Цель построения карты потока создания ценности — обнаружить источники потерь и устранить их путем перехода к будущему состоянию потока создания ценности, который можно осуществить за очень короткий период времени. Цель состоит в построении цепочки процессов, в которой индивидуальные процессы связаны с их потребителями, либо непрерывным потоком, либо системой вытягивания, и каждый процесс должен по возможности производить только то, что нужно потребителям, и тогда, когда им это нужно.

КЛЮЧЕВЫЕ ВОПРОСЫ ДЛЯ ПЕРЕХОДА К БУДУЩЕМУ СОСТОЯНИЮ

- Каково время такта?

- Будете ли вы создавать продукцию для супермаркета готовых изделий, из которого ее вытягивает потребитель, или непосредственно передавать ее на отгрузку?

- Где вы сможете использовать непрерывную поточную обработку?

- Где вам понадобятся вытягивающие системы супермаркета, чтобы управлять производством процессов выше по потоку?

- В какой единственной точке производственной цепочки (задающем ритм процессе) вы будете составлять график производства продукции?

- Как вы будете выравнивать производственные потоки (номенклатуру изделий) в задающем ритм процессе?

- Какие порции готовой продукции вы будете последовательно производить и отгружать в задающем ритм процессе?

- Какие улучшения процессов понадобятся, чтобы поток создания ценности формировался в соответствии с установленными вами требованиями к проекту будущего состояния?

ПРИМЕР КАРТЫ БУДУЩЕГО СОСТОЯНИЯ

От стратегии к действию»

ИСТОРИЯ СОЗДАНИЯ КОНЦЕПЦИИ

ИСТОРИЯ СОЗДАНИЯ КОНЦЕПЦИИ

История появления концепции Balanced Scorecard относится к 1990 году, когда Norlan Norton Institute, являющийся исследовательским центром известной аудиторско - консалтинговой компании KPMG Peat Marwick, приступил к изучению вопроса эффективности управления, а также поиску возможностей и инструментов, обеспечивающих ее повышение.

Исследование возглавлялось директором Norlan Norton Institute Дэвидом Нортоном, руководителем Balanced Scorecard Collaborative и Робертом Капланом - профессором Harvard Business School, привлеченного в качестве научного консультанта проекта.

ССП (BSC) как совокупность 4 компонентов

ССП как схема действий

ФИНАНСОВАЯ СОСТАВЛЯЮЩАЯ ССП

КЛИЕНТСКАЯ СОСТАВЛЯЮЩАЯ ССП

ИННОВАЦИОННЫЕ ПРОЦЕССЫ.

Пример стратегической карты в компании National Insurance (страхование)

ПРИМЕР: ОТ ВИДЕНИЯ К СТРАТЕГИИ

ВНЕДРЕНИЕ BSC

Для успешного внедрения BSC необходимо:

- Получить поддержку руководства

- Придти к соглашению по используемой терминологии

- Найти внутреннего руководителя проекта

- Определить Миссию, Видение и Стратегию предприятия

- Определить область охвата (подразделения предприятия, в которых внедряется Сбалансированная Система Показателей)

- Определить стратегические цели

- Определить показатели для оценки достижения целей и способы получения данных для показателей

- Определить инициативы для достижения стратегических целей

- Внедрить управление процессами

- Оценивать эффективность предприятия за определенные периоды

ПЛАН ПРОЕКТА BSC

ВОЗМОЖНЫЕ ТРУДНОСТИ ПРОЕКТА

- Возложение ответственности за реализацию проекта на менеджеров среднего звена при отстранении от проекта представителей высшего звена

- Неверная оценка необходимого уровня внедрения с точки зрения оргструктуры

- Опасность неправильной расстановки приоритетов с точки зрения показателя «Качество системы BSC / Затраты на внедрение», что приводит к увеличению сроков и затягиванию момента получения реальных результатов от функционирования системы

- Система разрабатывается без привязки к существующим решениям (не обеспечивает преемственность)

- Увеличение сроков проекта в связи со сложностью процедур согласования подготовленных решений

- Верификация дерева КПР не проведена

- Внедрение «не до конца» (процедуры поддержки, текущего и «капитального» мониторинга)

- Наибольшая проблема при внедрении переменной заработной платы - изменение людей, которые не привыкли к заработку, пропорциональному их вкладу

- Недооценка важности средств коммуникации

Концепция Кайдзен

Стратегия кайдзен – ключ к конкурентоспособности Японии на мировом рынке – центральная концепция японского менеджмента. Многими японскими компаниями кайдзен используется в качестве доминирующей концепции и основы эффективного менеджмента. Именно он объединяет методологию, системы и инструменты решения проблем, разработанные в Японии за последние 40 лет. Целью его применения является стремление к совершенствованию и попытки работать все лучше и лучше. Центральная идея кайдзен заключается в том, что без совершенствования в компании не должно проходить ни дня.

Основные элементы концепции кайдзен:

- ориентация на потребителя

- TQC – всеобщий контроль качества

- роботизация

- кружки контроля качества

- система предложений

- автоматизация

- дисциплина на рабочем месте

- TPM – всеобщий уход за оборудованием

- канбан– средство коммуникации при организации производства

- повышение качества

- точно вовремя

- нуль дефектов

- работа малых групп

- отношения сотрудничества между менеджерами и рабочими

- повышение производительности

- разработка новой продукции

МЕНЕДЖМЕНТ КАЙДЗЕН

Межфункциональный менеджмент и развертывание политики – две важнейшие управленческие концепции, поддерживающие стратегию TQC. Межфункциональный менеджмент предполагает координацию деятельности структурных подразделений, направленную на достижение межфункциональных целей кайдзен, а развертывание политики связано с осуществлением программ кайдзен. Цель межфункционального менеджмента – поиск путей совершенствования работы корпорации. Развертыванием политики называется процесс внедрения принятой программы кайдзен на всех уровнях компании. Развертывание политики представляет собой ретрансляцию программы, намеченной высшим менеджментом, на низшие уровни организационной иерархии.

Улучшение качества

Совершенствование качества работы рабочих процессов, менеджеров и сотрудников приводит к уменьшению числа ошибок, брака, переделок продукции, к снижению времени производственного цикла, экономному расходованию ресурсов, тем самым снижая в целом производственные затраты.

Уменьшение запасов

Запасы занимают место, удлиняют время производственного цикла, создают потребность в транспортировке и хранении и потребляют финансовые ресурсы. Продукция и незавершенное производство, находящиеся на производственных площадях или на складе, не создают никакой добавленной ценности. Напротив, их качество ухудшается, и продукция даже может устареть за ночь, если рынок изменится или конкуренты выпустят новое изделие.

СТАНДАРТЫ

Всякий раз, когда процессы в гемба идут не так, как надо, например производится брак или не удовлетворены потребители, руководство японских компаний выясняет первопричины и предпринимает действия для исправления ситуации и изменения рабочей процедуры для исключения возникшей проблемы. По терминологии кайдзен менеджеры реализуют цикл SDCA. Когда действующие стандарты работают, а сотрудники следуют им неукоснительно – процесс управляем. Следующий шаг – поднятие стандартов на новый уровень, что влечет за собой реализацию цикла PDCA. Заключительная стадия обоих циклов, которая называется «воздействуй», относится к стандартизации и стабилизации работы. Таким образом, стандартизация становится неотъемлемой частью деятельности каждого сотрудника японского предприятия.

Сейтон (упорядочивать).

После выполнения сейри в гемба уже нет лишних предметов, там остается только минимум нужных вещей. Но даже эти вещи, например, инструменты, могут стать бесполезными, если они хранятся слишком далеко от рабочего места или же там, где их нельзя найти. Сейтон означает классификацию предметов по цели использования и их упорядоченное расположение, чтобы минимизировать время и усилия на поиск.

Сейсо (чистить).

Сейсо означает очистку производственной среды, включая станки и инструменты, полы, стены и другие рабочие поверхности. Оператор, приводящий в порядок оборудование, может выявить в нем ряд недостатков. При очистке станков или механизмов можно легко найти место протечки масла, трещину на покрытии или незакрученные гайки и болты. Как только данные проблемы выявлены, то их легко решить.

Сицуке (стандартизировать).

Сицуке означает самодисциплину. Люди, которые постоянно практикуют сейри, сейтон, сейсо и сейкуцу, воспринимают их как часть своей ежедневной работы.

Таким образом, внедрение философии 5S позволяет создать чистую, приятную и безопасную производственную среду, устранить различные виды муда с помощью минимизации потребности в поиске инструментов и облегчить работу операторов за счет сокращения физического труда и освобождения пространства.

УСТРАНЕНИЕ МУДА (ПОТЕРЬ)

Японский термин муда означает потери, но имеет значительно более глубокий смысл. Любая работа представляет собой последовательность процессов или операций, начинающихся с сырья и заканчивающихся конечным продуктом или услугой. В каждом процессе к продукту производства добавляется ценность, а затем он переходит на следующую стадию обработки. В каждом процессе ресурсы, то есть люди и оборудование, либо добавляют, либо не добавляют ценность. Любое действие, которое не приводит к добавлению ценности рассматривается как муда.

Существуют следующие категории муда:

- муда перепроизводства

- муда запасов

- муда ремонта (брака)

- муда движений

- муда обработки

- муда ожидания

- муда транспортировки

Муда перепроизводства

Муда перепроизводства – это следствие образа мышления заводского мастера, обеспокоенного такими проблемами, как брак, отказы оборудования, прогулы, который чувствует, что должен производить больше, чем нужно, чтобы просто подстраховаться. Этот тип муда возникает, когда производственный план опережается. При использовании дорогостоящих станков поддержание объема производства часто приносится в жертву эффективному использованию оборудования.

Муда запасов

Конечные продукты, полуфабрикаты, запчасти и комплектующие, хранящиеся на складе, не добавляют ценности. Они наоборот увеличивают эксплуатационные расходы, так как занимают место и требуют дополнительного оборудования.

Муда ремонта (брака)

Брак прерывает производство и требует дорогостоящих переделок. Часто испорченные изделия надо удалять, что означает потерю громадного количества ресурсов и людских усилий. Бракованная продукция сама по себе способна испортить дорогостоящее оборудование, поэтому высокоскоростные станки и механизмы требуют обслуживающего персонала, находящегося вблизи и останавливающего их, как только обнаружены неисправности.

Муда движений

Всякое движение тела, не связанное непосредственно с добавлением ценности, непродуктивно. Когда человек перемещается или переносит, что-либо с одного места на другое не происходит добавления никакой ценности. Для выявления муды движения необходимо присмотреться к работе рук и ног операторов и затем изменить размещение объектов.

Муда обработки

Иногда неадекватная технология или конструкция приводят к возникновению муда в самом процессе. Слишком долгая подача деталей или холостой ход оборудования, непроизводительная работа пресса представляют собой примеры такой муда. Избежать муда обработки часто можно с помощью недорогой процедуры, основанной на здравом смысле, например, путем комбинирования операций.

Муда ожидания

Муда ожидания возникает тогда, когда оператор ничем не занят, когда его работа приостанавливается из-за неполадок на производственной линии, отсутствия деталей или простоя станка, либо когда он просто стоит и наблюдает за тем, как станок производит работу по добавлению ценности. Данный тип муда легко распознать. Более трудно обнаружить муда ожидания во время процесса обработки или сборки, так как много муда может прятаться во времени, когда оператор дожидается прибытия очередной обрабатываемой детали.

Муда транспортировки

Транспортировка – значимая стадия производства, однако перемещение материалов или продукции не добавляет им ценности.

Для избежания муда транспортировки любой процесс, физически удаленный от основной производственной линии, надо по возможности объединить с ней.

Муда времени

Муда времени является типом муда, который наблюдается ежедневно. Неэффективное использование времени приводит к стагнации, то есть материалы, продукция, информация и документы лежат на одном месте, не добавляют ценности. На производственном участке временная муда принимает форму отказов.

МУДА, МУРА И МУРИ

В Японии слова муда, мура и мури часто используются совместно и называются «три MU’s». Так же как муда предлагает удобный список, чтобы начать кайдзен, слова мура и мури используются как удобное напоминание, чтобы начать кайдзен в гемба. Мура означает «нерегулярность», а мури – «напряжение». Все, что создает напряжение или носит нерегулярный характер, указывает на существование проблемы. Более того, как мура, так и мури формируют муда, требующую устранения. Мура появляется всякий раз, когда прерывается плавный ритм работы оператора, поступления деталей и механизмов или нарушается производственный график. Мури означает напряженные условия как для сотрудников и оборудования, так и для процессов работы.

И в заключение …

Концепция кайдзен представляет собой программу долгосрочного совершенствования и не нацелена на немедленное получение прибыли от ее использования. Кайдзен позволяет повысить качество и производительность и является гуманистическим подходом, так как предполагает участие всех и каждого. Концепция кайдзен стремится одновременно уделять внимание как процессу, так и результату, требуя одновременного применения нисходящего и восходящего принципов управления. Кайдзен делает руководство более восприимчивым к нуждам потребителя, выстраивая систему, которая принимает в расчет его требования.

Гемба кайдзен означает поход в гемба, то есть наблюдение, идентификацию и решение любых проблем прямо на месте в режиме реального времени.

Литература:

1. Имаи, Масааки. Кайдзен: Ключ к успеху японских компаний / Масааки Имаи; Пер. с англ. – М.: Альпина Бизнес Букс, 2005. – 274 с.

2. Имаи, Масааки. Гемба кайдзен: Путь к снижению затрат и повышению качества / Масааки Имаи; Пер. с англ. – М.: Альпина Бизнес Букс», 2005. – 346 с.

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

Выполнила: Бурова Наталья гр. МГ-61

ОПРЕДЕЛЕНИЕ БЕРЕЖЛИВОСТИ

Принципы бережливого производства

1. Определение ценности в терминах конкретного продукта путем диалога с потребителями;

2. определение потока создания ценности путем разделения всех действий на три категории

а) действия, создающие ценность;

б) действия, не создающие ценность, но неизбежные в силу ряда причин, например, проверки (мýда первого рода);

в) действия, не создающие ценность, которые можно немедленно исключить (мýда второго рода);

3. организация движения потока путем реорганизации представлений о том, как следует осуществлять работу;

4. вытягивание продукта (вместо работы партиями и очередями в рамках традиционных отделов и функций организации);

5. достижение совершенства.

Ценность

Ценность товара, услуги может быть определена только конечным потребителем. Говорить о ней имеет смысл, только имея в виду конкретный продукт (товар или услугу или все вместе), который за определенную цену и в определенное время способен удовлетворить потребности покупателей.

Му/да

Му да означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности.

• Это ошибки, которые надо исправлять.

• Это производство изделий, которые никому не нужны (в результате чего готовая продукция горами скапливается на складах).

• Это выполнение действий, без которых вполне можно обойтись. Это перемещение людей и грузов из одного места в другое безо всякой цели.

• Это задержка выполнения определенной стадии процесса из-за того, что запаздывает реализация предыдущей стадии. Наконец, это товары и услуги, которые не отвечают требованиям потребителя.

Виды потерь:

1. Перепроизводство

2. Ожидание (потери времени)

3. Лишняя транспортировка или перемещение.

4. Излишняя обработка.

5. Избыток запасов.

6. Лишние движения.

7. Дефекты.

8. Нереализованный творческий потенциал сотрудников.

Три «М»

Бережливое производство

Бережливое производство - великолепное средство борьбы с м уд а. Оно помогает определять ценность, в наилучшей последовательности выстраивать действия, ее создающие, выполнять работу без лишних перерывов и делать ее все более и более эффективно.

Бережливое производство именно потому и называется бережливым, что позволяет делать все больше, а затрачивать при этом в

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!