ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

МОСКОВСКОЙ ОБЛАСТИ

«РАМЕНСКИЙ ДОРОЖНО-СТРОИТЕЛЬНЫЙ ТЕХНИКУМ»

Проверил _______________________

Оценка _________________________

Подпись ________________________

Дата ____________________________

Выпускная экзаменационная работа

по профессии: Автомеханик

учащегося группы: 18

ФИО:

Тема: Устройство, ТО, диагностика неисправностей и ремонт Д-245

Консультант: Жигачев В. Б.

Раменское, 2017

Содержание

1. Введение

Устройство и принцип действия Д-245

Диагностика Д-245

ТО Д-245

Основные неисправности Д-245

Ремонт Д-245

Требования безопасности. При техническом обслуживании и ремонте автомобилей

Список используемой литературы

1. Введение

Дизельный двигатель ММЗ Д-245

Дизельный двигатель (дизель) Д-245 ММЗ и его модификации, устанавливаемые на автомобили ЗИЛ-5301 Бычок, ГАЗ-3309, МАЗ-4370 Зубренок, представляют собой 4-х тактный поршневой четырехцилиндровый двигатель внутреннего сгорания с рядным вертикальным расположением цилиндров, непосредственным впрыском дизельного топлива и воспламенением от сжатия.

Основными сборочными единицами дизеля являются: блок цилиндров, головка цилиндров, поршни, шатуны, коленчатый вал и маховик. Для обеспечения высоких технико-экономических показателей двигателя в системе впуска применентурбонаддув с промежуточным охлаждением наддувочного воздуха.

Использование в устройстве наддува турбокомпрессора с регулируемым давлением наддува позволяет иметь на дизеле улучшенную приемистость, обеспеченную повышенными значениями крутящего момента при низких значениях частоты вращения коленчатого вала и высокий уровень соответствия требованиям к содержанию вредных выбросов в отработавших газах.

Устройство и запасные части двигателя Д-245 автомобилей ЗИЛ-5301 Бычок, ГАЗ-3309, МАЗ-4370 Зубренок

Блок цилиндров и коленвал Д-245

Газораспределение и клапаны Д-245

Система смазки Д-245

Топливная система Д-245

ТНВД Д-245

Система охлаждения Д-245

Технические параметры и рабочие характеристики дизельного двигателя Д-245

Изготовитель - ММЗ (Минский моторный завод)

Тип - 4-х тактный, рядный с турбонаддувом

Число цилиндров, шт - 4

Способ смесеобразования - Непосредственный впрыск топлива

Степень сжатия (расчетная) - 15,1±1

Диаметр цилиндра, мм - 110

Ход поршня, мм - 125

Рабочий объем, л - 4,75

Порядок работы - 1-3-4-2

Система охлаждения - жидкостная

Номинальная частота вращения, об/мин - 2200

Мощность номинальная, кВт - 77+4

Максимальный крутящий момент, Нм - 385,5

Удельный расход топлива, г/кВтч - 236

Зазор между впускным клапаном и коромыслом на холодном дизеле, мм - 0,25…0,30

Система питания дизеля Д-245

Топливный насос

Тип: четырехплунжерный, рядный, с подкачивающим насосом 4УТНИ-Т

Регулятор: механический центробежный, всережимный, прямого действия, с автоматическим увеличением подачи топлива при пуске дизеля.

Давление начала впрыска топлива — 21,6+0,8МПа (220+8 кгс/см2)

Форсунки: ФДМ-22 17.1112010-01

Воздухоочиститель

Комбинированный: моноциклон (сухая центробежная очистка) и воздухоочиститель с масляной ванной

Турбокомпрессор: центростремительная радиальная турбина на одном валу с центробежным компрессором.

Система охлаждения

Тип: Жидкостная, закрытая с принудительной циркуляцией жидкости, контролем температуры термостатом и шторкой радиатора, управляемой с места оператора.

Нормальная рабочая температура от 80С до 95С. Емкость системы охлаждения 19 л. Охлаждающая жидкость ОЖ-40; ОЖ-65; Тосол А40М; Тосол А65М.

Система смазки

Тип: комбинированная, с жидкостномасляным теплообменником (ЖМТ).

Очистка масла: центробежный масляный и сетчатый фильтр предварительной очистки масла.

Минимальное давление масла: 0,08 МПа (0,8 кгс/см2) при 600 об/мин.

Рабочее давление 0,2…0,3 МПа (2…3 кгс/см2).

Максимальное давление на холодном дизеле: до 0,6 МПа (6 кгс/см2).

Емкость системы смазки – 15 л.

Система пуска двигателя

Электростартерная, 24 В, номинальной мощности 4,0 кВт.

Генератор - Переменного тока, номинального напряжения 14 В, мощностью 1150 Вт.

Продольный разрез дизеля: 1 – жидкостной насос системы охлаждения; 2 – ремень привода генератора и жидкостного насоса; 3 – вентилятор; 4 – крышка корпуса термостата; 5 – термостат; 6 – крышка головки цилиндров; 7 – впускной клапан; 8 – выпускной клапан; 9 – турбокомпрессор; 10 – клапан вентиляции картера; 11 – коромысло; 12 – колпак; 13 – головка цилиндров; 14 – штанга толкателя; 15 – блок цилиндров;16 – толкатель; 17 –распределительный вал; 18 – маховик; 19 –сцепление; 20 – картер маховика; 21 – задний лист; 22 – коленчатый вал; 23 – масляный картер; 24 – крышка подшипника коленчатого вала; 25 – поршень; 26 – шатун; 27 – крышка шатуна; 28 – труба маслоприёмника; 29 – сливная пробка; 30 – масляный насос; 31 – шестерня привода масляного насоса; 32 – шкив коленчатого вала;33 – шестерня привода распределительного вала; 34 – крышка шестерен; 35 – опора

Рис.1 – Топливный насос ТНВД 773 дизеля Д-245

1 - секция топливного насоса; 2 - табличка; 3 – фланец; 4 – шпонка; 5 – полумуфта привода; 6 – гайка крепления полумуфты; 7 – кулачковый вал; 8 – корпус топливного насоса; 9 – топливоподкачивающий насос; 10 – поддерживающий кронштейн; 11 – болт регулировки пусковой подачи; 12 – рычаг останова; 13 – корпус регулятора; 14 – крышка регулятора;15 – крышка смотрового люка; 16 – болт регулировки минимальной частоты вращения; 17 – болт регулировки максимальной частоты вращения; 18 – гайка крепления секций топливного насоса; 19 – перепускной клапан; 20 – штуцер подвода топлива; 21– маслопровод; 22 – штуцер отвода топлива от подкачивающего насоса к фильтру тонкой очистки топлива; 23 – болт крепления штуцера подвода топлива к подкачивающему насосу; 24 – корректор по наддуву; 25 – болт штуцера подвода воздуха; 26 – рычаг управления; 27 – пробка винта регулировки

номинальной подачи топлива; 28 – пробка спуска воздуха; 29 – электромагнит останова; 30 – отверстие слива масла.

Рис.2 - Установка фиксатора в отверстие заднего листа и маховика дизеля Д-245

При несовпадении фиксатора с отверстием в маховике произведите регулировку ТНВД 773, для чего проделайте следующее:

- снимите в соответствии с рисунком 3 крышку люка;

- совместите фиксатор с отверстием в маховике, поворачивая в ту или другую сторону коленчатый вал;

- отпустите на 1...1,5 оборота гайки крепления шестерни привода топливного насоса;

- при помощи ключа поверните за гайку валик топливного насоса против часовой стрелки до упора шпилек в край паза шестерни привода топливного насоса;

- создайте избыточное давление в головке топливного насоса до появления сплошной струи топлива из трубки контрольного приспособления;

- поворачивая вал насоса по часовой стрелке и поддерживая избыточное давление, следите за истечением топлива из контрольного приспособления;

- в момент прекращения истечения топлива прекратите вращение вала и зафиксируйте его, зажав гайки крепления полумуфты привода к шестерне привода.

Произведите повторную проверку момента начала подачи топлива. Отсоедините контрольное приспособление и установите на место трубку высокого давления и крышку люка.

Заверните в отверстие заднего листа фиксатор.

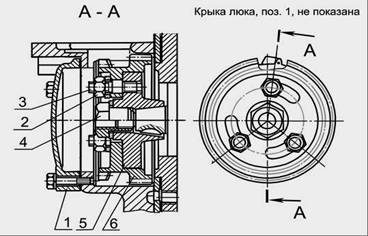

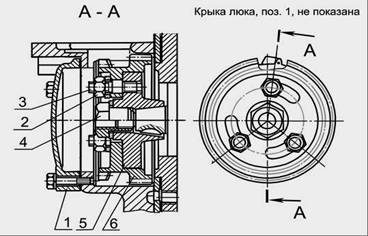

Рис.3 - Привод топливного насоса ТНВД двигателя Д-245

1 – крышка люка; 2 – гайка; 3 – шпилька; 4 – гайка специальная; 5 – полумуфта привода; 6 – шестерня привода топливного насоса

Рис.4 – Форсунка двигателя Д-245

1 – корпус форсунки; 2 – шайба регулировочная; 3 – пружина; 4 – штанга форсунки; 5 – проставка; 5 – гайка распылителя; 7 – распылитель; 8 – кольцо уплотнительное.

Проверку форсунок производите через каждые 120 тыс. км пробега. Снимите форсунки с дизеля и проверьте их на стенде. Форсунка топливного насоса ТНВД 773 считается исправной, если она распыливает топливо в виде тумана из всех пяти отверстий распылителя, без отдельно вылетающих капель, сплошных струй и сгущений.

Начало и конец впрыска должны быть четкими, появление капель на носке распылителя не допускается. Качество распыла проверяйте при частоте 60-80 впрысков в минуту.

При необходимости отрегулируйте форсунки изменением общей толщины регулировочных шайб 2 (Рис.4): увеличение общей толщины регулировочных шайб (увеличение сжатия пружины) повышает давление, уменьшение – понижает. Изменение толщины шайб на 0,1мм приводит к изменению давления начала подъема иглы форсунки на 1,3... 1,5 МПа.

Значения давления начала впрыскивания для форсунок: 455.1112010-50 – 24,5 МПа; 172.1112010-11.01 – 25,0...26,2 МПа. Установите форсунки на дизель. Болты скобы крепления форсунок затягивайте равномерно в 2-3 приема. Окончательный момент затяжки 20...25 Нм.

Диагностика Д-245

При возникновении неисправности во время эксплуатации транспортного средства (загорании, мигании диагностической лампы системы “CommonRail”), необходимо произвести диагностику системы “CommonRail”), с помощью диагностической лампы и диагностической клавиши и устранить выявленные неисправности. Мигание диагностической лампы характеризует возникновение более серьезной неисправности, чем ее непрерывное горение. Для диагностирования нажмите диагностическую клавишу и, удерживайте ее более 2 сек. После отпускания клавиши диагностическая лампа «промигает» трехзначныйблинккод неисправности двигателя в виде серии вспышек. Выглядеть это будет следующим образом: -после отпускания диагностической клавиши – пауза, после паузы серия вспышек (например – две, помечаем цифру – 2), – пауза, после паузы серия вспышек (например – четыре, помечаем цифру – 4), – пауза, после паузы серия вспышек (например – три, помечаем цифру – 3) – в результате имеем блинккод неисправности – «243» (Датчик давления масла). При следующем нажатии на диагностическую клавишу диагностическая лампа будем «мигать» блинккод следующей неисправности. Таким образом выводятся все неисправности зафиксированные электронным блоком. После вывода последней зафиксированной неисправности блок начинает вновь выводить первую неисправность. Расшифровку блинккодов неисправностей смотри в таблице. Устраните неисправность способом, указанным в таблице и удалите запись о неисправности в памяти блока управления следующим образом: - выключите зажигание и выдержите паузу в течении одной минуты; - нажмите диагностическую клавишу и, удерживая ее, включите зажигание; - удерживайте диагностическую клавишу в нажатом состоянии в течении 5...7 секунд после включения зажигания. Чтобы убедиться в устранении неисправности, произведите пробную поездку. Во время этой поездки самодиагностика проверяет систему и снова заносит в память сведения о возможно еще сохранившейся неисправности. После пробной поездки проведите повторное диагностическое считывание блинккодов неисправностей из памяти блока управления. Теперь память ошибок должна быть очищена, что означает успешное завершение ремонта. Если не все неисправности отображенные системой диагностики блока управления удалось устранить, то вам необходимо проследовать к посту диагностики даже в случае, если возникшая неисправность значительно не отражается на работе дизеля, так как присутствующая неисправность может коренным образом сказаться на ухудшении экологических показателей двигателя. Не все возникающие неисправности могут быть записаны в память блока управления. Поэтому во время работы дизеля следите за показаниями приборов, цветом выхлопных газов, прислушивайтесь к работе дизеля. При появлении ненормальных шумов остановите дизель, выявите причину неисправности и устраните ее. Если неисправность устранить не удалось, проследуйте к посту диагностики СТО

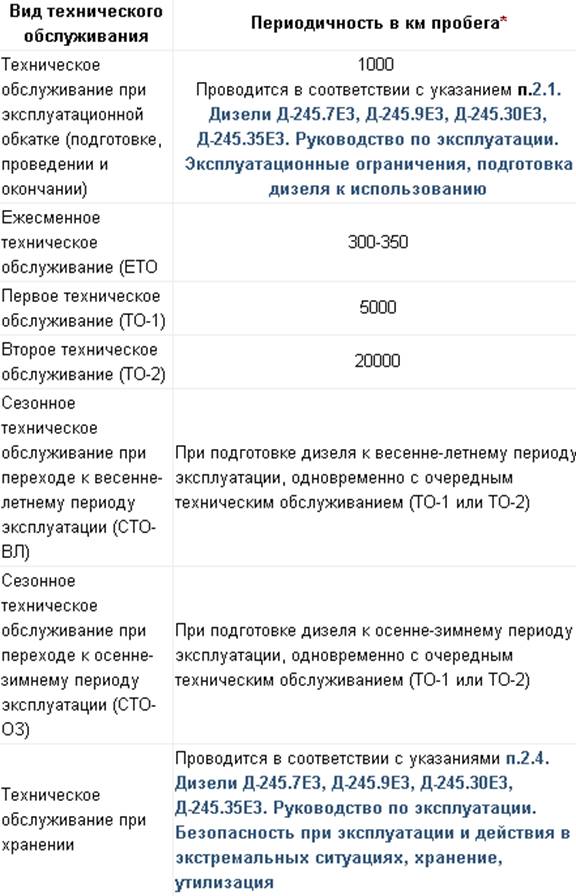

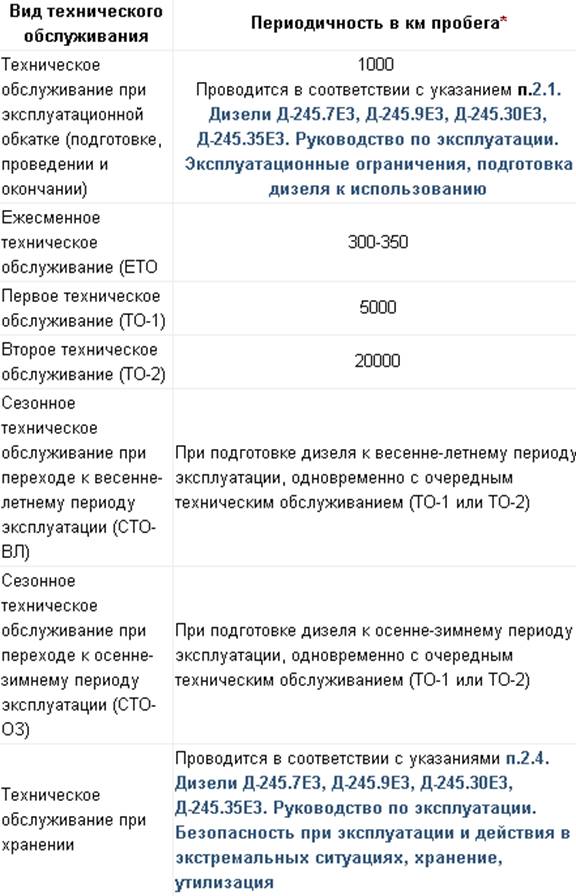

ТО Д-245

Для обеспечения длительной и безотказной работы дизеля следует придерживаться следующих основных положений:

- периодически проверять состояние крепления сборочных единиц;

- перед пуском дизеля проверять уровень масла в картере дизеля и охлаждающей жидкости в расширительном бачке;

- после пуска до включения нагрузки дать дизелю поработать 2.3 мин сначала на минимальной частоте вращения холостого хода с постепенным повышением до максимальной частоты;

- нагружать дизель только после того, как температура охлаждающей жидкости в системе охлаждения поднимется до 40°С;

- до включения нового дизеля в работу под нагрузкой произведите его обкатку;

- работа дизеля на холостом ходу более 15 мин не рекомендуется;

- не допускать перегрузки дизеля, во время работы и следить за показаниями контрольных приборов;

- не останавливать дизель перекрытием всасывающего тракта кроме аварийных случаев;

- применять топливо и масло только тех марок, которые рекомендованы заводом-изготовителем;

- содержать дизель в чистоте, не допускать течи топлива, масла и охлаждающей жидкости, подсоса неочищенного воздуха в цилиндры;

- дизель может работать при продольных и поперечных наклонах не более 35°;

- перед остановкой дизеля после снятия нагрузки следует дать поработать ему в течение 3…5 мин сначала на средней, а затем на минимальной частоте холостого хода для снижения температуры охлаждающей жидкости и масла, после чего остановить дизель перемещением рычага управления подачей топлива в положение, соответствующее прекращению подачи топлива (несоблюдение указанного порядка может привести к выходу из строя турбокомпрессора).

Техническое обслуживание механизмов дизеля заключается в регулярной регулировке зазора между клапанами и коромыслами, а также в подтяжке болтов крепления головки цилиндров после первых 4 000 км пробега автомобиля.

Порядок регулировки клапанов и подтяжки крепления головки цилиндров.

Ремонт Д-245

Образование искры свидетельствует о пробое провода

Требования безопасности. При техническом обслуживании и ремонте автомобилей

Проверить и привести в порядок рабочую одежду, застегнуть обшлага рукавов. Рабочая одежда должна быть исправной и заправлена так, чтобы не было свисающих концов. Подобрать волосы под плотно облегающий головной убор.

Проверить, достаточно ли освещено рабочее место и подходы к нему. О перегоревших лампочках сообщить непосредственному руководителю.

Осмотреть и привести в порядок рабочее место, убрать все, что может помешать работе, если пол скользкий (облит маслом, краской, водой), потребовать, чтобы его вытерли или сделать это самому.

Рабочее место должно исключать опасность травмирования автомобильным и другими транспортными средствами, а также грузом, перемещаемым грузоподъемными механизмами и другими производственными факторами.

Проверить исправность и крепление тисков. Струбцины не должны иметь люфта, на губках несработанную насечку и должны прочно захватывать зажимные изделия.

Проверить и подготовить необходимый для работы ручной инструмент и приспособления, а при необходимости и средства индивидуальной защиты.

При работе пользоваться только исправными, сухими и чистыми инструментами и приспособлениями:

- молотки и кувалды должны быть насажены на рукоятки под прямым углом к продольной оси инструмента и надежно укреплены путем расклинивания металлическими клиньями. Рукоятки должны быть изготовлены из дерева твердых пород и иметь овальную и гладкую поверхность. Длина рукоятки молотка не должна быть короче 300 мм, а кувалды – 450 … 900 мм в зависимости от массы инструмента,

- бойки ударных инструментов (зубил, кернов, молотков, кувалд и т.д. должны иметь слегка выпуклую гладкую, не косую и не сбитую поверхность без заусенец, выбоин, вмятин, трещин и наклепов,

- инструменты, имеющие заостренные концы (хвостовики) для насаживания рукояток (напильники, ножовки, отвертки и т.п.) должны иметь прочные укрепленные деревянные или пластмассовые рукоятки. Рукоятка должна иметь длину в соответствии с размерами инструмента, но не менее 150 мм, и во избежание раскалывания должна быть стянута металлическими бандажными кольцами,

- лезвия топоров, зубил, шаберов, сверл и другого режущего инструмента не должна иметь заусенец, выбоин, трещин, а режущая кромка их должна быть правильно заточена и представлять собой ровную и слегка выпуклую поверхность,

- длина зубил должна быть не менее 150 мм, а оттянутая часть должна иметь длину 60…70 мм,

- лезвие отвертки должно быть оттянуто и расплющено до такой толщины, чтобы оно входило без зазора в прорезь головки винта,

- гаечные ключи должны соответствовать размерам гаек и головок болтов и не должны иметь трещин, выбоин, заусенец. Губки ключей должны быть строго параллельными и не закатанными,

- раздвижные ключи не должны иметь слабину (люфт) в подвижных частях,

- острогубцы и плоскогубцы не должны иметь выщербленных, сломанных губок рукояток. Губки острогубцов должны быть острыми, а плоскогубцы – с исправной насечкой,

- бруски и крупные напильники для опиловки широких поверхностей должны быть снабжены специальными ручками, допускающими удобную обработку этих поверхностей,

- концы ломиков, оправок для наводки отверстий металлических изделий не должны быть погнутыми или сбитыми,

- поддержки, применяемые при ручной клепке, обжимке и прочих работах, должны быть прочными и безопасными,

- съемники должны иметь жесткую конструкцию и не иметь трещин, погнутых стержней, согнутой или смятой резьбы и обеспечивать соосность упорного (натяжного) устройства с осью снимаемой детали. Захваты съемников должны обеспечивать плотное и надежное захватывание детали в месте приложения усилия.

При использовании переносной лампы, проверить наличие на лампе защитной сетки и исправность шнура и изоляционной резиновой трубки. Для местного освещения пользоваться переносной лампой безопасного типа напряжением 42В, а при наличии особо неблагоприятных условий (повышенной влажности, тесноте, неудобном положении и т.п.) пользоваться переносной лампой напряжением не свыше 12 В. При обнаружении неисправности оборудования, инструмента, приспособлений или рабочего места как перед началом работы, так и во время работы сообщить мастеру и до устранения неполадок к работе не приступать. Работать на неисправном оборудовании, пользоваться неисправными инструментами, а также разбирать и ремонтировать пневмо и электроинструмент своими силами запрещается.

Список используемой литературы

https://dvigatels.ru/russia/dvigatel-d-245.html

http://avtodisel.ru/tnvd_d245.html

http://avtodisel.ru/dvigateli_d245.html

http://automotor.ru/MMZ_Info/d245-7E3-plan.html

http://vajnovsem.ru/instr-imz7511-7512-7513-7514-7601/dizel-d-245-2.html

http://www.mmzopt.ru/diesel_mmz/description_and_work/structure_and_work.html

http://autogeriko.com/--245.html

http://autoruk.ru/zil-5301/dvigatel/tekhobsluzhivanie-d-245

http://sinref.ru/000_uchebniki/00660dvigateli/009_dizeli_d245/010.htm

http://vajnovsem.ru/instr-imz7511-7512-7513-7514-7601/dizel-d-245-20.html

http://sinref.ru/000_uchebniki/00660dvigateli/009_dizeli_d245/010.htm

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

МОСКОВСКОЙ ОБЛАСТИ

«РАМЕНСКИЙ ДОРОЖНО-СТРОИТЕЛЬНЫЙ ТЕХНИКУМ»

Проверил _______________________

Оценка _________________________

Подпись ________________________

Дата ____________________________

Выпускная экзаменационная работа

по профессии: Автомеханик

учащегося группы: 18

ФИО:

Тема: Устройство, ТО, диагностика неисправностей и ремонт Д-245

Консультант: Жигачев В. Б.

Раменское, 2017

Содержание

1. Введение