Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Интересное:

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

Для подачи смазочного материала к трущимся поверхностям деталей машин используют два основных способа смазывания — индивидуальный и централизованный. Основной характерной особенностью и недостатком индивидуального смазывания является то, что обслуживание использующихся при его применении смазочных устройств (масленок различных конструкций) занимает значительное время. Это особенно ощутимо в тех случаях, когда для обслуживания машины предназначено несколько масленок и находятся они на значительном расстоянии друг от друга.

Централизованное смазывание производится с помощью насоса ручным или автоматическим способом. Через трубки-маслопроводы масло нагнетается непосредственно к трущимся поверхностям или в центральный распределитель — маслосборник, откуда оно самотеком поступает к смазываемым местам. Централизованное смазывание совершеннее индивидуального, так как обеспечивает лучшее качество и экономию времени на обслуживание машин.

В зависимости от того, как используется смазочный материал в процессе смазывания, различают две смазочные системы: проточную и циркуляционную. При проточной системе масло поступает з зону трения, а после смазывания трущихся поверхностей вытесняется за пределы механизма; таким образом, оно используется только однократно. Способы подачи масла при про- точной системе различны — ручной, фитильный, капельный, путем набивки и др.

Циркуляционная система характеризуется тем, что масло, поступая в зону трения из емкости (бака, резервуара, картера), снова возвращается в емкость, циркулируя многократно между нею и комплексами трения. При этом циркуляция может быть свободной и принудительной. При свободной циркуляции смазывание осуществляется из емкости путем разбрызгивания или с помощью колец, при принудительной — масло поступает в комплексы трения под действием силы тяжести, а также подается насосом или сжатым воздухом.

Смазочные устройства. В зависимости от вида смазочной системы, а также смазочного материала смазочные устройства подразделяются на устройства для индивидуального и централизованного смазывания, проточные и циркуляционные, для жидких (минеральных) масел и густых (консистентных) смазок.

Устройства для смазывания консистентными (иногда высоковязкими) смазочными материалами относятся к проточным. Это объясняется тем, что густые смазки, использованные однажды, теряют свои смазочные свойства и не могут быть использованы вторично. Густая смазка подается к комплексу трения под давлением — вручную шприцем, автоматически пружиной либо насосом.

Устройства для индивидуального смазывания различают по способу — ручному и автоматическому. При ручном способе трущиеся поверхности поливают периодически смазкой из масленки или с помощью шприца через специально предусмотренные отверстия, которые часто для защиты от грязи закрывают масленками, например с шариковым клапаном (рис. 5, а). В данном случае смазка (густая или жидкая) подается с помощью шприца. Колпачковая масленка (рис.5, б)применяется для подачи густой смазки; завинчиванием колпачка масленки создается давление, при котором смазка подается к смазываемой поверхности. Недостаток рассмотренных смазочных устройств заключается в том, что рабочему приходится часто повторять операцию смазывания.

Масленки автоматического действия обеспечивают лучшие условия смазывания и сокращают время обслуживания оборудования. Непрерывно действующая фитильная масленка показана на рис. 5, в.

|

Рис. 5. Масленки индивидуального смазывания:

а — с шариковым клапаном; б — колпачковая; в — фитильная; г — капельная; 1 — фитиль; 2— резервуар; 3— канал; 4— петля; 5— усики;

6 — гайка; 7 — игла; 8— отверстие

Из нее масло в нужных количествах каплями попадает к смазываемому месту через фитиль 7, очищаясь с его помощью от грязи. Конец фитиля, помещенный у предназначенного для смазывания места, всегда расположен ниже конца, находящегося в резервуаре 2 масленки. Количество подаваемого масла зависит от толщины фитиля и плотности его посадки в канале масленки: чем плотнее он посажен в канале, тем меньше подача масла. Фитиль изготавливают из шерстяных ниток и вводят в специальную петлю 4, сделанную из мягкой тонкой проволоки. С помощью петли, а также усиков 5 фитиль устанавливают на ту или иную глубину в канале 3 масленки. Загрязненный фитиль заменяют новым.

В тех случаях, когда смазывание должно производиться точными дозами масла (например, шпинделей шлифовальных станков), применяют капельные масленки (рис. 5, г). Количество подаваемого из них масла регулируют подвинчиванием гайки 6. Масло поступает к смазываемым рабочим поверхностям через отверстие 8, сечение которого увеличивается или уменьшается в зависимости от положения иглы 7. Подвинчивая или отвинчивая гайку 6, поднимают или опускают связанную с ней иглу. О количестве подаваемого масла судят по частоте падения капель, видимых через смотровой глазок у основания масленки. Выход масла начинает уменьшаться с понижением его уровня в резервуаре более чем на 1/3 его высоты.

Смазочный насос плунжерного типа (рис.6) установлен в коробке скоростей станка. Возвратно-поступательное движение поршень 2 получает от пружины 5 и шарикоподшипника 1, установленного эксцентрически на одном из валов. При движении поршня вверх масло из резервуара через трубку 8 и обратный клапан 7засасывается в полость 6. При перемещении поршня вниз масло через обратный клапан 4 поступает в маслопровод 3 и далее — к месту смазывания, затем стекает обратно в резервуар.

|

Рис. 6. Смазочный насос плунжерного типа

Виды смазывания. Кольцевое смазывание является циркуляционным и осуществляется с помощью свободно сидящих на валу колец. Диаметр кольца должен быть значительно больше диаметра вала, причем нижняя его часть погружается в масляную ванну (емкость для масла), расположенную под подшипником. Вращаясь, вал увлекает за собой кольцо вместе с маслом, которое растекается по всей длине подшипника и стекает обратно в ванну. Достоинством этого способа является простота обслуживания, которое заключается в периодическом наблюдении за уровнем масла. Кольцевое смазывание, обеспечивающее жидкостное трение в сборочной единице, может быть применено только при горизонтальном расположении вала.

|

Рис. 7. Схема картерного смазывания редуктора

Картерное смазывание (рис.7), являясь, как и кольцевое, разновидностью циркуляционной системы со свободной циркуляцией масла, осуществляется путем частичного погружения трущихся деталей в масло или разбрызгивания последнего, находящегося в картере. Во втором случае одна из деталей механизма (шестерня, крылатка), соприкасаясь с маслом:, разбрызгивает его на другие детали. Этот способ смазывания эффективен и надежен; он может обеспечить жидкостное трение между трущимися поверхностями и минимальный их износ.

|

Рис. 8. Схема циркуляционного смазывания с принудительной циркуляцией масла под давлением:

1— коробка; 2-сливной фильтр; 3 - заправочное отверстие; 4 - маслоуказатель;

5 — резервуар; 6 — насос; 7 - фильтр тонкой очистки; 8- распределитель

Смазочные системы с принудительной циркуляцией масла также обеспечивают хорошее качество смазывания трущихся поверхностей. При циркуляционном смазывании (рис. 8) масло из резервуара 5 подается насосом 6через фильтр тонкой очистки 7 в распределитель 8,откуда смазка под давлением поступает по маслопроводам к трущимся поверхностям подшипников, муфт и зубчатых колес автоматической коробки скоростей токарного станка. После смазывания необходимых поверхностей масло собирается на дне коробки 1,откуда через сливной фильтр 2возвращается в резервуар 1.Контроль за подачей масла осуществляется по маслоуказателям на распределителе 8,а уровень контролируется по маслоуказателю 4.Масло заливают в резервуар через заправочное отверстие 3.

Циркуляционные системы смазывания под давлением с успехом применяют для автоматического обслуживания большого количества сборочных единиц трения одного или нескольких агрегатов и механизмов. При обслуживании нескольких агрегатов такие системы называются централизованными.

Смазывание масляным туманом применяют для высокооборотных сборочных единиц с подшипниками качения, комплексов трения шпинделей шлифовальных станков, пневматических инструментов и других механизмов. При этом виде смазывания капли масла впрыскиваются в поток воздуха и распыляются, образуя туман с мельчайшими частицами масла (диаметром 0,003...0,1 мм), которые легко проникают в труднодоступные механизмы, зазоры и полости и образуют масляную пленку на поверхностях трения. При этом способе смазываемые детали эффективно охлаждаются. Масло и воздух, используемые для образования масляного тумана, должны быть тщательно очищены от пыли и посторонних примесей тонкой фильтрацией; воздух должен быть сухим.

Смазочные станции. Ручная централизованная смазочная станция СРГ (рис.9) имеет контрольно-измерительные приборы и мазепроводы с автоматическими питательными клапанами, через которые поступают порции смазки в комплексы трения. Такие передвижные или стационарные станции могут обслуживать более 50 точек смазывания.

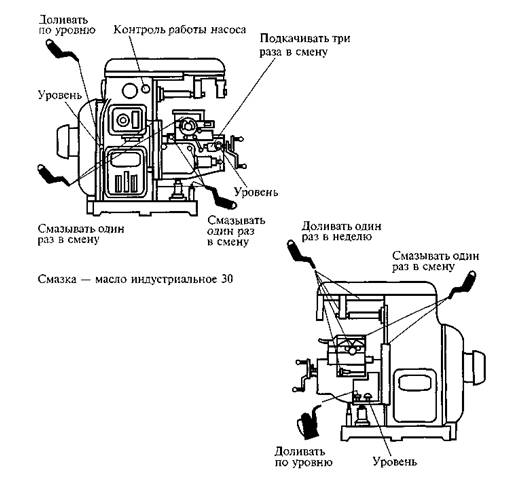

На рис. 10,11 приведены схемы смазки токарных и фрезерных станков с указанием точек смазки и периодичности.

|

Рис. 9. Схема ручной централизованной смазочной станции СРГ:

1 — указатель уровня; 2 — поршень; 3 — резервуар смазки; 4 — рычаг; 5 — насос; 7 — сетчатый фильтр; 6, 8 и 9 — заправочный, переключающий и обратный клапаны

|

Рис. 10. Схема смазки токарных станков

|

Рис. 11. Схема смазки фрезерных станков

Контрольные вопросы

1.В чем сущность явления износа?

2.Какие виды износа вы знаете?

3.Какое влияние на износ деталей оказывает качество рабочих поверхностей?

4.Каков характер механического износа деталей?

5.По каким признакам можно определить износ различных деталей и сборочных единиц?

6.В зависимости от каких факторов выбирают материал для изготовления новых деталей при ремонте?

7.Какие факторы увеличивают продолжительность работы оборудования?

РЕМОНТ ОБОРУДОВАНИЯ

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!