ОГЛАВЛЕНИЕ

Глава 11. ТЕЛЕЖЕЧНЫЕ КОНВЕЙЕРЫ... 181

11.1. ОБЩИЕ СВЕДЕНИЯ.. 181

11.2. НОРМАТИВНЫЕ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА ТЕЛЕЖЕЧНОГО КОНВЕЙЕРА.. 183

11.3. РАСЧЕТ ТЕЛЕЖЕЧНЫХ КОНВЕЙЕРОВ.. 188

11.3.1. Расчет вертикально-замкнутых конвейеров. 188

11.3.2. Расчет горизонтально-замкнутых конвейеров. 190

Глава 12. ЭЛЕВАТОРЫ КОВШОВЫЕ ВЕРТИКАЛЬНЫЕ.. 192

12.1. ОБЩИЕ СВЕДЕНИЯ.. 192

12.2. НОРМАТИВНЫЕ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА ЭЛЕВАТОРОВ.. 193

12.3. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ЭЛЕВАТОРА.. 201

12.4. ПРОВЕРОЧНЫЙ РАСЧЕТ ЭЛЕВАТОРА.. 202

Глава 13. ВИНТОВЫЕ КОНВЕЙЕРЫ... 205

13.1. ОБЩИЕ СВЕДЕНИЯ.. 205

13.2. НОРМАТИВНЫЕ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА СТАЦИОНАРНЫХ ВИНТОВЫХ КОНВЕЙЕРОВ ОБЩЕГО НАЗНАЧЕНИЯ.. 205

13.3. РАСЧЕТ ВИНТОВОГО КОНВЕЙЕРА.. 207

Глава 14. РОЛИКОВЫЕ КОНВЕЙЕРЫ... 209

14.1. ОБЩИЕ СВЕДЕНИЯ.. 209

14.2. НОРМАТИВНЫЕ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА РОЛИКОВЫХ КОНВЕЙЕРОВ.. 210

14.3. РАСЧЕТ РОЛИКОВОГО КОНВЕЙЕРА.. 212

Глава 15. КАЧАЮЩИЕСЯ КОНВЕЙЕРЫ... 214

15.1. ОБЩИЕ СВЕДЕНИЯ.. 214

15.2. НОРМАТИВНЫЕ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА КАЧАЮЩИХСЯ КОНВЕЙЕРОВ 216

15.3. ОСНОВЫ ТЕОРИИ КАЧАЮЩИХСЯ КОНВЕЙЕРОВ.. 220

15.4. РАСЧЕТЫ КАЧАЮЩИХСЯ КОНВЕЙЕРОВ.. 224

‘Глава 16. ПРИМЕРЫ РАСЧЕТОВ ТРАНСПОРТИРУЮЩИХ МАШИН.. 227

16.1. ПРИМЕР РАСЧЕТА ЛЕНТОЧНОГО КОНВЕЙЕРА.. 227

16.2. ПРИМЕР РАСЧЕТА КРУТОНАКЛОННОГО КОНВЕЙЕРА.. 233

16.3. ПРИМЕР РАСЧЕТА ПЛАСТИНЧАТОГО КОНВЕЙЕРА.. 235

16.4. ПРИМЕР РАСЧЕТА СКРЕБКОВОГО КОНВЕЙЕРА.. 237

16.5. ПРИМЕРЫ РАСЧЕТОВ ПОДВЕСНЫХ КОНВЕЙЕРОВ.. 239

16.5.1. Пример расчета подвесного грузонесущего конвейера. 239

16.5.2. Пример расчета подвесного грузоведущего конвейера. 244

16.5.3. Пример расчета подвесного толкающего конвейера. 246

16.6. ПРИМЕР РАСЧЕТА ТЕЛЕЖЕЧНОГО КОНВЕЙЕРА.. 248

16.7. ПРИМЕР РАСЧЕТА КОВШОВОГО ЭЛЕВАТОРА.. 249

16.8. ПРИМЕР РАСЧЕТА ВИНТОВОГО КОНВЕЙЕРА.. 252

16.9. ПРИМЕР РАСЧЕТА РОЛИКОВОГО КОНВЕЙЕРА.. 253

16.10. ПРИМЕРЫ РАСЧЕТОВ КАЧАЮЩИХСЯ КОНВЕЙЕРОВ.. 254

16.10.1. Пример расчета качающегося инерционного конвейера. 254

16.10.2. Пример расчета вибрационного конвейера. 255

Глава 11. ТЕЛЕЖЕЧНЫЕ КОНВЕЙЕРЫ

ОБЩИЕ СВЕДЕНИЯ

Тележечным называется конвейер, грузонесущим элементом которого являются тележки-платформы, связанные с тяговым элементом и двигающиеся по направляющим. Тележечные конвейеры делятся на вертикально-замкнутые и горизонтально-замкнутые.

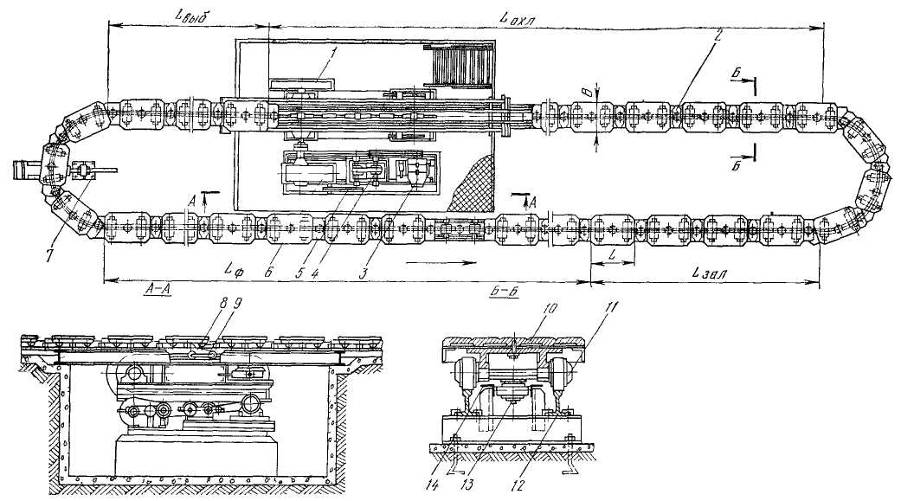

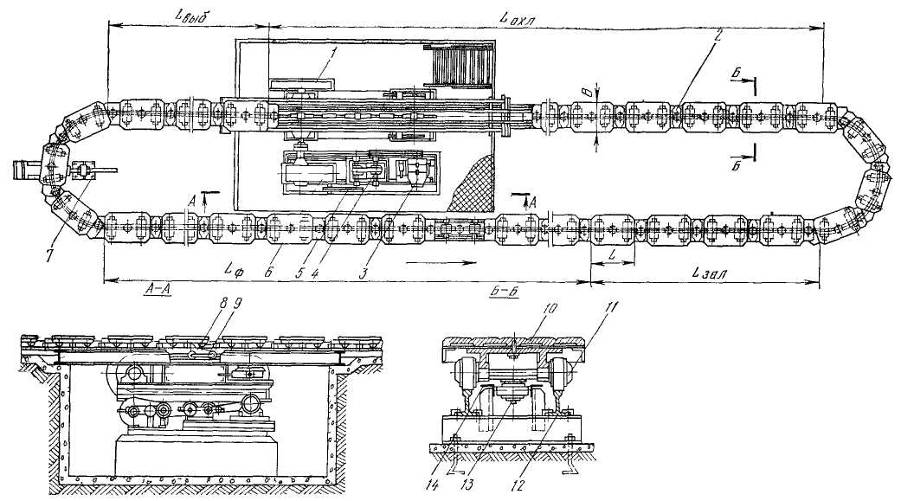

Рис. 11.1. Схема вертикально замкнутого конвейера с опрокидывающимися тележками

Выбор типа конвейера зависит от характеристики перемещаемого груза, характера обслуживаемого технологического процесса и планировки производственного помещения.

Вертикально-замкнутые конвейеры применяются обычно на сборочных операциях тяжелых и громоздких изделий (моторов, автомашин, тракторов, их узлов и др.). Горизонтально-замкнутые конвейеры применяются для транспортирования легких малогабаритных изделий, а также в технологических цепях (например, конвейеры испытательных станций, литейные и др.).

Габариты и масса транспортируемого груза определяют основные параметры тележечного конвейера — грузоподъемность и размеры тележки. Грузы, как правило, располагают длинной стороной вдоль продольной оси конвейера. Соотношение длины L и ширины В тележки рекомендуется принимать в пределах 1,25...2.

Вертикально-замкнутые конвейеры могут быть с опрокидывающимися и неопрокидывающимися тележками. В первом случае при колее тележки меньше четырех шагов цепи используется одна тяговая цепь, в остальных случаях — две.

На рис. 11.1 показана схема вертикально-замкнутого конвейера с опрокидывающимися тележками. Конвейеры с неопрокидывающимися тележками всегда должны иметь две тяговые цепи. Их трасса может быть только прямолинейной и горизонтальной. Они имеют малое распространение из-за высокой стоимости и сложности конструкции.

Горизонтально-замкнутые конвейеры могут иметь центральное и боковое (смещенное) расположение тяговой цепи относительно продольной оси тележки (применяются для перемещения легких и малогабаритных грузов).

В зависимости от числа направляющих путей и конструкции тележек различают конвейеры двух- и однорельсовые. Однорельсовые конвейеры имеют более простую конструкцию и меньшую стоимость. Их недостатки — значительная высота и возможность бокового качания тележки. Они применяются в качестве литейных конвейеров для легких форм массой до 300 кг. Более широко распространены двухрельсовые тележечные конвейеры с нижним центральным расположением тяговой цепи. На рис. 11.2 показан горизонтально-замкнутый тележечный конвейер для литейных форм. Он состоит из тяговой цепи 13, к которой жестко

Рис. 11.2. Горизонтально-замкнутый тележечный конвейер для литейных форм

прикреплены двухкатковые тележки 11 с платформами 10, перемещающиеся по рельсам 12. Направляющие 14 предотвращают боковое смещение полотна. Щитки 2 между тележками предохраняют цепь от загрязнения. Гусеничный привод полотна состоит из электродвигателя 3, ременных передач 5, вариатора 4, редуктора 6, открытой зубчатой передачи 1, гусеничной цепи 9 с кулаками 8. Предварительное натяжение цепи осуществляется натяжным устройством 7.

Для литейных конвейеров длина отдельных участков определяется продолжительностью технологических процессов. Обычно участок формовки и сборки имеет длину L ф = 30...50 м, заливки L зал = 10...15 м, охлаждения L охл = 40...60 м, выбивки L выб = 3...10 м.

ОБЩИЕ СВЕДЕНИЯ

Элеваторы (табл. 12.1...12.4) предназначаются для подъема насыпных грузов на высоту до 50 м. Они состоят из тягового органа (в виде замкнутой конвейерной ленты или одной или двух тяговых цепей) с жестко прикрепленными к нему ковшами, приводного и натяжного устройств, загрузочного и разгрузочного башмаков и кожуха (рис. 12.1). Привод осуществляется от электродвигателя через редуктор. Предусматривается тормоз или останов для предотвращения самопроизвольного движения рабочего органа в обратном направлении.

Рис. 12.1. Типы ковшовых элеваторов (к табл. 12.2)

Табл. 12.1. Типы, обозначение и основные размеры ковшей элеватора (ГОСТ 2036 — 77)

| Тип ковшей

| Обозначение ковшей

| Внутренние размеры ковшей, мм

| Вместимость ковша на линии х-х, л (±2%)

|

| В

| l

| h

| r

|

|

|

|

|

|

|

|

|

| Глубокие

| Г

|

|

|

|

| 0,2

|

|

|

|

|

|

|

| 0,4

|

|

|

|

|

|

|

| 0,6

|

|

|

|

|

|

|

| 1,3

|

|

|

|

|

|

|

| 2,0

|

|

|

|

|

|

|

| 4,0

|

|

|

|

| J95

|

|

| 6,3

|

|

|

|

|

|

|

| 12,0

|

|

|

|

|

|

|

| 16,8

|

| Мелкие

| М

|

|

|

|

| 0,1

|

|

|

|

|

|

|

| 0,2

|

|

|

|

|

|

|

| 0,35

|

|

|

|

|

|

|

| 0,75

|

Окончание

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1,4

|

|

|

|

|

|

|

| 2,7

|

|

|

|

|

|

|

| 4,2

|

|

|

|

|

|

|

| 6,8

|

|

|

|

|

|

|

| 11,5

|

| Остроугольные

| О

|

|

|

| -

| 0,65

|

|

|

|

|

|

| -

| 1,3

|

|

|

|

|

|

| -

| 2,0

|

|

|

|

|

|

| -

| 4,0

|

|

|

|

|

|

| -

| 7,8

|

| Скругленные

| С

|

|

|

|

| 6,4

|

|

|

|

|

|

|

| 14,0

|

|

|

|

|

|

|

| 28,0

|

|

|

|

|

|

|

| 60,0

|

|

|

|

|

|

|

| 118,0

|

|

|

|

|

|

|

| 148,0

|

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ЭЛЕВАТОРА

Необходимая погонная вместимость ковшей (л/м)

i п =  , ,

| (12.14)

|

где Q —расчетная производительность элеватора, т/ч [см. (5.1)]; u — скорость движения ковшей (см. табл. 12.5), м/с; y — коэффициент заполнения ковшей (табл. 12.5); r - насыпная плотность груза (табл. 4.1), т/м3.

Необходимая вместимость ковша определяется по формуле (12.2).

Требуемая мощность на приводном валу для работы элеватора (кВт)

| Р = 0,0027 QН (1 + k зач/ Н),

| (12.15)

|

где Н — высота подъема груза, м; k зач - см. формулу (12.13)

Окружное усилие (Н) на приводном барабане (на начальной окружности звездочки)

Усилие для предварительного выбора ленты

Fт ах = F  , ,

| (12.17)

|

где efa —тяговый фактор (табл. 12.11); f — коэффициент сцепления между лентой и барабаном (см. табл. 6.7); a — угол обхвата лентой барабана, рад.

Необходимое число прокладок в ленте

z ³  , ,

| (12.18)

|

где F mах — наибольшее расчетное усилие в ленте, Н; k p, В — см. формулу (6.16); k 0 — коэффициент, учитывающий ослабление ленты в местах крепления ковшей: k 0 » 0,9.

Табл. 12.11. Значения efa при a = p

| f

| efa

| f

| efa

|

| 0,1

| 1,37

| 0,25

| 2,18

|

| 0,12

| 1,46

| 0,30

| 2,56

|

| 0,15

| 1,60

| 0,35

| 3,01

|

| 0,20

| 1,87

| 0,40

| 3,51

|

При этом требуется, чтобы

где D п.б — диаметр приводного барабана [см. (12.9)...(12.12)], м.

Предварительный выбор тяговой цепи одноцепного элеватора производится по разрывному усилию

| F разр = (15…17,5) Ft,

| (12.20)

|

где Ft — окружное усилие на начальной окружности приводной звездочки.

Предварительный выбор тяговой цепи двухцепного элеватора производится по разрывному усилию

F  = 0,6 F разр, = 0,6 F разр,

| (12.21)

|

ОБЩИЕ СВЕДЕНИЯ

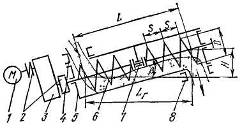

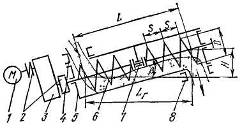

Винтовой конвейер стационарный общего назначения предназначается для транспортирования сыпучих, мелкокусковых, вязких и тестообразных материалов на расстояние до 30...40 м. Он включает (рис. 13.1) винт (в качестве рабочего органа), неподвижный желоб, загрузочное и разгрузочное устройства и привод. Вал винта имеет концевые и промежуточные (подвесные) опоры. Одна концевая опора должна иметь упорный подшипник и располагаться так, чтобы от действующей на винт осевой силы вал винта работал на растяжение.

| Рис. 13.1. Схема винтового конвейера:

1 — двигатель; 2 — муфты; 3 — редуктор; 4 — загрузочный люк; 5 — желоб; 6 — винт; 7 — подшипник подвесной; 8 — разгрузочный люк

|

|

| Согласно ГОСТ 2037—82, винтовые конвейеры бываютс горизонтальным (Г) или наклонным (Н) желобом, с постоянным (П1) или переменным (П2) диаметром винта, с постоянным (П3) пли переменным (П4) шагом винта, с однозаходным (1) или двухзаходным (2) винтом, с правым (П), левым (Л) или комбинированным (К) направлением спирали винта.

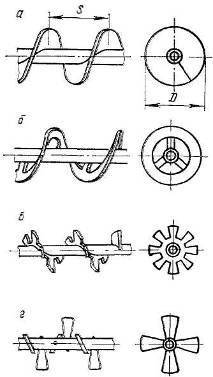

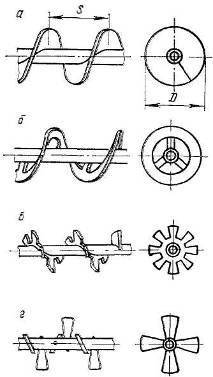

Винты конвейера бывают (рис. 13.2, а — г): сплошные — для транспортирования неслеживающихся насыпных мелкозернистых и порошковых грузов (цемента, мела, гипса, золы, сухого песка и др.); ленточные — для транспортирования насыпных мелкокусковых грузов (гравия, песчаника, известняка и пр.); фасонные — для транспортирования тестообразных грузов (глины, бетона, цементного раствора и пр.); лопастные — для транспортирования тестообразных грузов с одновременным интенсивным их перемешиванием.

|

| Рис. 13.2. Конструкции винтов

|

РАСЧЕТ ВИНТОВОГО КОНВЕЙЕРА

1. Необходимый диаметр винта (м)

D = 0,275  , ,

| (13.3)

|

где Q — расчетная производительность конвейера [см. (5.1)], т/ч; kD — отношение шага винта к его диаметру: для абразивных материалов kD = 0,8, для неабразивных kD = 1,0; n в — частота вращения винта, мин-1; предварительно принимается по табл. 13.2, затем проверяется по формуле (13.2) и согласовывается с ГОСТ 2037—82 (см. параграф 13.2); y — коэффициент заполнения желоба (табл. 13.3); r — насыпная плотность груза (см. табл. 4.1), т/м3; k b — коэффициент уменьшения производительности в зависимости от угла наклона конвейера (табл. 13.4).

Диаметр винта должен проверяться по формуле (13.1) и согласовываться с данными табл. 13.1.

2. Необходимая мощность на валу винта (кВт)

| P 0 = 0,027 Q (L г w ± Н),

| (13.4)

|

где L г — длина горизонтальной проекции конвейера [см. (5.19)], м; w — коэффициент сопротивления перемещению груза (см. табл. 13.3); Н — высота подъема (плюс) или опускания (минус) груза [см. (5.20)], м.

3. Мощность двигателя для привода винтового конвейера определяется по формуле (6.21). При этом коэффициент запаса принимают К = 1,25.

4. Необходимое передаточное число между валом двигателя и валом винта определяется по формуле (6.23).

5. Фактическое передаточное число привода конвейера определяется после уточнения кинематической схемы конвейера.

6. Фактическая частота вращения винта (мин-1)

n  = n / и ф, = n / и ф,

| (13.5)

|

где n — частота вращения вала двигателя, мин-1; и ф — фактическое передаточное число привода.

Фактическая частота вращения винта не должна отличаться от ближайшей номинальной частоты по ГОСТ 2037—82 более чем на 10%.

7. Фактическая производительность конвейера (т/ч)

Q ф = 47 D 2 S y n  r k b, r k b,

| (13.6)

|

где S — ход винта, м: при однозаходном винте S = t (t — шаг винта), при двухзаходном винте S = 2 t.

Если фактическая производительность отличается от расчетной более чем на 10%, производится перерасчет конвейера.

8. Крутящий момент на валу винта (Н×м)

Т 0 = 9550 Р 0 / n  , ,

| (13.7)

|

9. Осевое усилие на винт (Н)

F ос =  , ,

| (13.8)

|

где k — коэффициент, учитывающий, что сила приложена на среднем диаметре винта: k = 0,7...0,8; D —диаметр винта, м; a — угол подъема винтовой линии винта; r — угол трения груза о винт [см. формулу (4.8) и табл. 4.1].

10. Поперечная нагрузка (Н) па участок винта между двумя опорами

F попер =  , ,

| (13.9)

|

где l — расстояние между опорами вала винта, м; L — общая длина вала винта, м.

11. Вал винта рассматривается как разрезной и рассчитывается на скручивание моментом Т 0, растяжение или продольное сжатие силой F ос, изгиб от распределенной по длине l поперечной нагрузки F попер и изгиб под действием собственного веса на длине l.

Прогиб винта не должен превышать 40% зазора между винтом и желобом.

ОБЩИЕ СВЕДЕНИЯ

Роликовые конвейеры предназначаются для транспортировки штучных грузов. Они состоят из последовательно расположенных на раме вращающихся роликов, по которым перемещается груз. Трасса конвейера может быть прямолинейной или криволинейной.

Роликовые конвейеры различают: по приводу — приводные (рис. 14.1) (ролики приводятся во вращение от двигателя) и неприводные; по степени подвижности — стационарные (или переносные) и передвижные (на колесах); по направлению трассы — прямолинейные, прямолинейные с криволинейными участками и разветвляющиеся (с переводными стрелками или с поворотными кругами); по конструкции рамы — со сплошной рамой или секционные.

| Рис. 14.2. Схемы роликовых конвейеров:

а – приводного; б - неприводного

| |

|  Рис. 14.3. Ролики с групповым приводом:

а — передача от ролика к ролику; б — передача секциями; в — передача одной цепью

Рис. 14.3. Ролики с групповым приводом:

а — передача от ролика к ролику; б — передача секциями; в — передача одной цепью

|

| Рис. 14.2. Ролик с индивидуальным приводом

|

Рис. 14.4. Неприводные роликовые конвейеры:

а - криволинейный участок, б - подъемная секция, в - поворотный круг

Привод роликов приводных конвейеров бывает: индивидуальный (рис. 14.2); групповой — через продольный вал с коническими колесами (рис. 14.1, а), через цепи или через ремни (рис. 14.3).

| Неприводные конвейеры (рис. 14.4) обычно — гравитационные, у которых движущей силой является продольная составляющая веса груза, находящегося на роликах наклонно (вниз) установленного конвейера.

Неприводные роликовые конвейеры бывают однорядные — КРО и многорядные — КРМ (собираются с роликами, указанными в табл. 14.2) а ролики — цилиндрические (рис. 14.1, 14.3) и дисковые (рис. 14.5).

|

|

|

Рис. 14.5. Дисковые ролики

|

РАСЧЕТ РОЛИКОВОГО КОНВЕЙЕРА

1. Производительность конвейера (т/ч)

где u — скорость движения груза, м/с; т — масса одного груза, кг; t г — шаг расположения грузов на конвейере, м.

2. Штучная производительность конвейера (шт./ч)

3. Число грузов, одновременно находящихся на конвейере (шт.),

| z 0= ZL / (3600 u)³ 1,

| (14.3)

|

где L — длина конвейера, м.

4. Сопротивление движению одного груза на неприводном горизонтальном конвейере (Н)

F =  , ,

| (14.4)

|

где m — коэффициент трения качения груза по роликам (зависит от материала груза): для строительных деталей m» 10-3 м; для металлических деталей m» 5×10-4 м; D — диаметр ролика (табл. 14.2), м; m р—масса одного ролика (табл. 14.4), кг; z' — число роликов, на которых лежит груз [см. (14.5)]; f — коэффициент трения в цапфе ролика (табл. 14.5); d — диаметр цапфы ролика, м: d» (0,2...0,25) D; k — коэффициент, учитывающий распределение массы вращающейся части ролика по его поперечному сечению: k = 0,8...0,9; z — число роликов в конвейере; L — длина пути перемещения груза (длина конвейера), м.

Табл. 14.5. Значения коэффициентов трения в цапфах роликов

| Условия работы конвейера

| Подшипники

|

| качения

| скольжения

|

| Хорошие

| 0,03

| 0,15

|

| Средние

| 0,04

| 0,20

|

| Тяжелые

| 0,06

| 0,25

|

5. Число роликов, на которых лежит груз (шт.),

При дробном z' его принимают ближайшим большим целым.

6. Коэффициент сопротивления движению груза на конвейере

7. Необходимый угол наклона b гравитационного конвейера определяется из условия

8. Сопротивление движению (Н) всех грузов, одновременно находящихся на приводном конвейере,

F = mgz 0  . .

| (14.8)

|

Знак плюс перед sinb принимается при движении груза вверх, знак минус — при движении груза вниз.

9. Мощность двигателя приводного конвейера (кВт)

Р =  , ,

| (14.9)

|

где h — КПД передач от двигателя к роликам.

10. Наибольший крутящий момент, передающийся на один ролик приводного конвейера (Н×м),

Т»  , ,

| (14.10)

|

где k 1 — коэффициент неравномерности распределения груза на ролики: k 1 = 1,15...1,2.

ОБЩИЕ СВЕДЕНИЯ

Качающимся называется конвейер, представляющий собой подвешенный или опирающийся на неподвижную раму желоб (трубу), который совершает колебательные движения для перемещения груза, находящегося в желобе (трубе).

Качающийся конвейер, в котором перемещение груза осуществляется силами инерции без отрыва его от желоба, называется инерционным. В этих конвейерах амплитуда колебаний желоба составляет 10...150 мм, а частота — 0,67...6,67 колебаний в секунду.

Рис. 15.1. Качающийся конвейер с постоянным давлением груза на дно желоба:

а — схема конвейера; б — схема двухкривошипного привода; в — диаграмма скоростей желоба (uж), груза (uг) и ускорения желоба (а ж)

Качающийся конвейер, в котором перемещение груза осуществляется микробросками с отрывом части груза от желоба, называется вибрационным. В этих конвейерах амплитуда колебаний не превышает 0,5...15 мм, а частота — более 7,5...50 колебаний в секунду.

Различают инерционные конвейеры с постоянным и переменным давлением груза па дно желоба.

Конвейер с постоянным давлением груза (рис. 15.1) состоит из желоба 1, опорных катков 3 и двухкривошипного привода (рис. 15.1, б). Привод состоит из шатуна 2, коленчатого вала 8, соединительной планки 7, кривошипа 6, клиноременной передачи 5, электродвигателя 4 и маховика 9. При такой кинематической схеме обеспечивается прямолинейное переменно-возвратное движение желоба и перемещение вперед находящегося в нем груза.

Конвейер с переменным давлении груза (рис. 15.2) состоит из желоба 1, упругих стоек 4, жестко прикрепленных к желобу и опорной раме под углом b к вертикали, рамы 3 и кривошипного привода (рис. 15.2, б), включающего шатун 2, двигатель 5, клиноременную передачу 6, коленчатый вал 7, маховик 8. На рис. 15.2, в представлена диаграмма скоростей желоба uж, груза uг и ускорения желоба а ж. При такой схеме конвейера давление груза на желоб при прямом и обратном ходе различно.

Рис. 15.2. Качающийся конвейер с переменным давлением груза на дно желоба:

а — схема конвейера; б — привод; в — диаграмма скоростей желоба (uж), груза (uг) и ускорения желоба (а ж); Т — период колебаний

Вибрационные конвейеры различаются: по направлению перемещения груза — горизонтальные, пологонаклонные и вертикальные; по способу крепления грузонесущего элемента — на свободных упругих подвесках-амортизаторах и на наклонных направляющих стойках; по количеству одновременно колеблющихся масс — одномассные, двухмассные, многомассные; по динамической уравновешенности — неуравновешенные и уравновешенные; по количеству грузонесущих элементов (желобов или труб) — одноэлементные и двухэлементные; по характеристике и настройке упругой системы — с резонансной, дорезонансной или зарезонансной настройкой.

На рис. 15.3 приведены схемы основных типов вибрационных конвейеров.

Вибрационный конвейер подвесной конструкции со свободно колеблющейся одномассной системой (рис. 15.3, а) состоит из грузонесущего элемента 1 (труба или желоб), свободно подвешенного на амортизаторах 2 и получающего направленные колебания от электромеханического центробежного привода — вибратора 3, расположенного под углом b к направлению колебания (обычно b = 20...30°) ниже (сплошная линия) или выше (штриховая линия) грузонесущего элемента. В другом конструктивном варианте грузонесущий элемент может опираться на амортизаторы.

Широко применяются горизонтальные двухтрубчатые динамически уравновешенные виброконвейеры на упругих стойках (рис. 15.3, б). Когда одна труба движется вперед, другая — назад, но в обеих трубах груз всегда движется в одном (заданном) направлении. Кривошипно-шатунный механизм нагружен незначительно, так как колеблющаяся масса имеет резонансную настройку. Груз движется в сторону отклонения нижнего шарнира коромысла по отношению к вертикальной плоскости, проходящей через верхний шарнир. В конвейере на схеме рис. 15.3, в уравновешивающим элементом является специальная балка.

Рис. 15.3. Схемы вибрационных конвейеров:

а – однотрубный на пружинных подвесках с электровибратором, б — двухтрубный на упругих стойках с эксцентриковым вибратором; в — однотрубный на упругих стойках с эксцентриковым вибратором и уравновешивающей балкой

Наиболее перспективными являются вибрационные конвейеры, в которых груз не крошится, не пылит и почти не вызывает изнашивание желоба. Применение инерционных конвейеров ограничено из-за повышенного износа желоба, вызываемого постоянным трением груза о его стенки, высоких динамических нагрузок и неуравновешенности машины. Из инерционных чаще применяются конвейеры с переменным давлением груза на дно желоба.

Областью применения качающихся конвейеров является герметичное транспортирование пылящих, горячих, химически агрессивных насыпных грузов. Эти конвейеры не могут транспортировать липкие грузы и плохо транспортируют тонкодисперсные пылевидные грузы (например, цемент).

Глава 16. ПРИМЕРЫ РАСЧЕТОВ ТРАНСПОРТИРУЮЩИХ МАШИН

ПРИМЕР РАСЧЕТА ЛЕНТОЧНОГО КОНВЕЙЕРА

Рассчитать лоточным конвейер (рис. 16.1) для транспортирования несортированном) щебня с насыпном плотностью r = 1,6 т/м3 при заданной производительности Q = 400 т/ч. Максимальный размер куска а mах = 70 мм, в общей массе

| груза таких кусков до 10%. Длина наклонного участка конвейера L н = 24 м, длина горизонтального участка L гop = 26 м, высота подъема груза Н» 4 м. Конвейер установлен в закрытом неотапливаемом помещении. Привод конвейера осуществляется через головной барабан; разгрузка — плужковым разгрузчиком, установленным на расстоянии L 12 = 6 м от приводного барабана.

|  Рис. 16.1. Схема к расчету наклонно-горизонтального ленточного конвейера

Рис. 16.1. Схема к расчету наклонно-горизонтального ленточного конвейера

|

Принимаем скорость движения ленты u = 1,25 м/с (см. табл. 6.2) с учетом наличия плужкового разгрузчика.

По табл. 4.1 угол естественного откоса груза в движении 35°. Примем для рабочей ветви ленты желобчатую трехроликовую опору с углом наклона боковых роликов 30° (см. табл. 6.11). Определяем угол подъема наклонного участка конвейера b: sin b = Н / L н= 4/24 = 0,167; r = 9°35', т.е. меньше наибольшего угла наклона конвейера (bmaх = 18°) для принятой скорости движения ленты (см табл. 6.1).

Размер типичного куска транспортируемого рядового несортированного щебня [см. (4.2)] а ' = 0,8×70 = 56 мм. Согласно табл. 4.2, транспортируемый щебень можно отнести к категории мелкокусковых насыпных грузов.

Требуемая ширина конвейерной ленты [см. (6.11)]

В = 1,1  = 0,72 м. = 0,72 м.

|

|

С учетом рекомендаций параграфа 4.2 выбираем (см. табл. 4.3) конвейерную ленту общего назначения типа 2 шириной (см. табл. 4.4) В = 800 мм с тремя тяговыми прокладками прочностью 100 Н/мм из ткани БКНЛ-100 (см. табл. 4.6), допускающими рабочую нагрузку (см. табл. 4.5) k p — 12 Н/мм, с толщиной резиновой обкладки класса прочности Б (см. табл. 4.9) рабочей поверхности dр = 4,5 мм, нерабочей поверхности dн = 2 мм.

Обозначение выбранной ленты:

Лента 2—800—3—БКНЛ—100—4,5—2—Б ГОСТ 20—76.

Допускаемая минимальная ширина ленты [см. (6.1)] bmin = 2×56 + 200 = = 312 мм < 800.

Погонная масса ленты без защитной тканевой прокладки (dп.з = 0) толщиной [см. (4.12)] d = 3×1,3 + 4,5 + 2= 10,4 мм (при числе тяговых прокладок z = 3, толщине прокладки без резиновой прослойки по табл. 4.7 dп.т = 1,3 мм) согласно формуле (4.11): q л = 1100×0,8×0,0104 = 9,15 кг/м.

Согласно рекомендациям табл. 6.12, принимаем диаметр роликов роликоопор d p = 108 мм.

Погонная масса вращающихся частей роликов (см. табл. 6.18): рабочей ветви q  = 18,4 кг/м, холостой ветви q

= 18,4 кг/м, холостой ветви q  = 7,8 кг/м.

= 7,8 кг/м.

Погонная масса движущихся частей конвейера, согласно формуле (6.12) и табл. 6.18,

q к = q  + q + q  = (q л + q = (q л + q  ) + (q л + q ) + (q л + q  ) = 9,15 + 18,4 +

+ 9,15 + 7,8 = 44,5 кг/м. ) = 9,15 + 18,4 +

+ 9,15 + 7,8 = 44,5 кг/м.

|

Для предварительного расчета определим тяговую силу конвейера по формуле (6.13), приняв: а) коэффициент сопротивления w = 0,04 (см. табл. 6.19); б) длину горизонтальной проекции конвейера L г = L н cos b + L гор = 24×cos 9°35 ' + + 26 = 49,7 м; в) коэффициент k к= 1,1×1,04×1×1×1 = 1,14 (см. табл. 6.21); г) сопротивление плужкового разгрузчика [см. (5.30)] F п.р = (27...36)×89×0,8 = 1920...2560 Н; принимаем F п.р = 2500 Н.

Тяговая сила конвейера F 0 = [0,04×49,7 (89+44,5) + 89×4] 9,81 ´ 1,14 + 2500 = = 9450 Н.

Из табл. 6.7 коэффициент сцепления между резинотканевой лентой и стальным барабаном (для влажного окружающего воздуха) f = 0,25. Приняв угол обхвата лентой приводного барабана a = 200°, из табл. 6.21 найдем k s = 1,73.

Максимальное статическое натяжение ленты [см. (6.14)] F mах = 1,73 9450 = = 16 348 Н.

Проверяем необходимое минимальное число тяговых прокладок в ленте [см. (6.16)]: z min = 16 348/(12×800) = 1,7 < 3.

Наименьший диаметр приводного барабана [см. (6.3)]: D  = 140 ´ 3 = = 420 мм. Принимаем D п.б = 500 мм (из номинального ряда по ГОСТ 22644—77) (см. параграф 6.2).

= 140 ´ 3 = = 420 мм. Принимаем D п.б = 500 мм (из номинального ряда по ГОСТ 22644—77) (см. параграф 6.2).

Определим тяговое усилие конвейера методом обхода по его контуру. Разобьем трассу конвейера на отдельные участки (правила их нумерации см. в параграфе 5.2), пронумеровав их границы согласно схеме на рис. 16.1. Определим натяжение ленты в отдельных точках трассы конвейера. Обход начинаем с точки 1, натяжение ленты в которой обозначим F 1.

Сопротивление на отклоняющих барабанах F пов [см. (5.26)] определим при k п = 1,03 в предположении, что угол обхвата лентой отклоняющего барабана около 90°.

В соответствии с формулой (5.35) натяжение ленты в точке 2 F 2 = F 1 + + F пов = F 1 + F наб (k п – l) = F 1 + F 1 (l,03 – l) = l,03 F 1. Сопротивление на прямолинейном горизонтальном участке 2 холостой ветви [см. (5.22)]

F 2-3 = F х = 0,04×9,81 (7,8×26 + 9,15×26) = 173 Н, при погонной массе движущихся частей холостой ветви конвейера q  = 7,8 кг/м, q т = q л = 9,15 кг/м и L

= 7,8 кг/м, q т = q л = 9,15 кг/м и L  = Lх = L 2 »» L гор = 26 м.

= Lх = L 2 »» L гор = 26 м.

Натяжение в точке 3 F 3 = F 2 + F 2-3 = l,03 F 1 + 173 H.

Примем центральный угол криволинейного участка 3 a = 1,06 рад. При этом [см. (5.25)] k = 2,7180,04×1,06 = 1,04. Сопротивление на криволинейном участке 3 (батарея роликов) по формуле (5.24) F 3-4 = F кр = F 3 (l,04 – l) = 0,04 F 3.

Натяжение в точке 4 F 4 = F 3 + F кр = F 3 + 0,04 F 3 = 1,04 F 3 = 1,04 ´ (l,03 F 1 + + 173) = l,07 F 1 + 173 H. Сопротивление на участке 4 [см. (5.22)] F 4-5 = = 0,04×9,81 (7,8×23,5 + 9,15×23,17) - 9,15×9,81×3,92 = – 495 Н.

Здесь принято: L 4» 23,5; L  = L 4 cos b = 23,5 × cos 9°35 ' = 23,17 м; Н х = L 4 sin b = 23,5 × sin 9°35 ' = 3,92 м.

= L 4 cos b = 23,5 × cos 9°35 ' = 23,17 м; Н х = L 4 sin b = 23,5 × sin 9°35 ' = 3,92 м.

Второй член выражения со знаком минус учитывает составляющую веса движущихся масс на участке 4 холостой ветви конвейера, направленную в сторону движения.

Натяжение в точке 5 F 5 = F 4 + F 4-5 = l,07 F 1 + 173 – 495 = l,07 F 1 – 322 Н.

Натяжение в точке 6 F 6 = F 5 + F пов = F 5 + F 5 (k – l) = F 5 + F 5 (l,03 – l) = = l,03 F 5 = 1,03 (1,07 F 1 – 322) = 1,1 F 1 – 322 Н.

Натяжение в точке 7 при k п = 1,05 (a = 180°), F 7 = F 6 + F пов = F 6+ F 6 (k – l) = F 6+ F 6 (l,05 – l) = l,05 F 6 = l,05(l,1 F 1 – 322) = l,15 F 1 – 349 Н.

Сопротивление на погрузочном пункте от сообщения грузу скорости тягового органа [см. (5.27)]

F погр»  = 136 Н. = 136 Н.

|

|

Сопротивление от направляющих бортов загрузочного лотка длиной l = 2 м [см. (5.28)] F л» 50×2 = 100 H.

Общее сопротивление при загрузке F 7-8 = F загр = F погр + F л = 136+100 = 236 Н.

Натяжение в точке 8 F 8 = F 7 + F 7-8 = l,15 F 1 – 349 + 236 = l,15 F 1 – 113 Н.

Сопротивление на участке 8 согласно (5.17)

F 8-9 = F г = 0,04 × 9,81 [(89 + 9,15) 23,17 + 18,4 × 23,5] +

+ (89 + 9,15) 9,81 × 3,92 = 5520 Н,

где — погонные массы движущихся частей груженой части рабочей ветви конвейера q  и q т = q л были определены выше; L

и q т = q л были определены выше; L  = L8 cos b» (L н – 0,5) cos b = (24 – 0,5) cos 9°35 ' = 23,17 м; Н = 23,5 sin 9°35 ' = 3,92 м.

= L8 cos b» (L н – 0,5) cos b = (24 – 0,5) cos 9°35 ' = 23,17 м; Н = 23,5 sin 9°35 ' = 3,92 м.

Натяжение в точке 9 F 9 = F 8 + F 8-9 = 1,15 F 1 – 113 + 5520= 1,15 F 1 + 5407 Н.

Сопротивление на криволинейном участке 9 (батарея роликов) F 10 = F кр = = F наб (k – l) = F 9 (l,04 – 1) = 0,04 F 9.

Натяжение в точке 10 F 10 = F 9 + F 9-10 = F 9 + 0,04 F 9 = l,04 F 9 = 1,04 (1,15 F 1 + + 5407) = 1,2 F 1 + 5623 Н.

Сопротивление на участке 10 F 10-11 = (q + q  ) g w L 10 = (89 + + 27,55) 9,81×0,04×20 = 915 Н, где L 10 = L гор - L 12 = 26 - 6 =

) g w L 10 = (89 + + 27,55) 9,81×0,04×20 = 915 Н, где L 10 = L гор - L 12 = 26 - 6 =

,

,

,

,

,

,

= 0,6 F разр,

= 0,6 F разр,

,

,

= n / и ф,

= n / и ф,

,

,

,

,

Рис. 14.3. Ролики с групповым приводом:

а — передача от ролика к ролику; б — передача секциями; в — передача одной цепью

Рис. 14.3. Ролики с групповым приводом:

а — передача от ролика к ролику; б — передача секциями; в — передача одной цепью

,

,

.

.

,

,

,

,

Рис. 16.1. Схема к расчету наклонно-горизонтального ленточного конвейера

Рис. 16.1. Схема к расчету наклонно-горизонтального ленточного конвейера

= 0,72 м.

= 0,72 м.

= 18,4 кг/м, холостой ветви q

= 18,4 кг/м, холостой ветви q  = 7,8 кг/м.

= 7,8 кг/м. + q

+ q  = (q л + q

= (q л + q  = 140 ´ 3 = = 420 мм. Принимаем D п.б = 500 мм (из номинального ряда по ГОСТ 22644—77) (см. параграф 6.2).

= 140 ´ 3 = = 420 мм. Принимаем D п.б = 500 мм (из номинального ряда по ГОСТ 22644—77) (см. параграф 6.2). = Lх = L 2 »» L гор = 26 м.

= Lх = L 2 »» L гор = 26 м. = 136 Н.

= 136 Н.

= L8 cos b» (L н – 0,5) cos b = (24 – 0,5) cos 9°35 ' = 23,17 м; Н = 23,5 sin 9°35 ' = 3,92 м.

= L8 cos b» (L н – 0,5) cos b = (24 – 0,5) cos 9°35 ' = 23,17 м; Н = 23,5 sin 9°35 ' = 3,92 м. ) g w L 10 = (89 + + 27,55) 9,81×0,04×20 = 915 Н, где L 10 = L гор - L 12 = 26 - 6 =

) g w L 10 = (89 + + 27,55) 9,81×0,04×20 = 915 Н, где L 10 = L гор - L 12 = 26 - 6 =