Тема № 1.8

Оборудование для влажно-тепловой обработки

1.Общие сведения о ВТО. Организация рабочего места.

2.Виды утюгов, утюжильных столов, парогенераторов. Область применения, приёмы работы, основные регулировки.

3.Паровоздушный манекен.

4.Виды прессов, приёмы работы, основные регулировки. Виды приспособлений для влажно-тепловой обработки, область применения.

Тема № 1.9

Влажно-тепловая обработка швейных изделий.

1.Терминология ВТО.

2.Технические условия на выполнение ВТО. Режимы ВТО для различных материалов.

Тема № 1.8

Оборудование для влажно-тепловой обработки

Общие сведения о ВТО.

Назначение влажно-тепловой обработки – придание швейным изделиям требуемой пространственной формы и хорошего товарного вида, который достигается путем устранения заминов, помятостей, лас (местного блеска), утонения краев деталей, разутюживания и заутюживания швов и т. д.

Сущность ВТО заключается в изменении конфигурации цепей молекул волокон увлажненной и прогретой ткани под воздействием давления подошвы утюга или подушки пресса и последующем закреплении этой новой конфигурации посредством удаления влаги и охлаждения ткани.

Большинство текстильных материалов относятся к аморфным полимерам. В зависимости от температуры аморфные полимеры могут находиться в трех физических состояниях: стеклообразном, высокоэластическом и вязкотекучем.

Стеклообразное состояние полимера характеризуется обратимы-ми малыми линейными деформациями при незначительных напряжениях.

Высокоэластическому состоянию полимера соответствует высокоэластическая деформация, которая в отличие от упругой имеет значительно большую величину и исчезает через некоторый промежуток времени (10-4–10-6 с). Возможности высокоэластической деформации используют при ВТО швейных изделий.

В вязкотекучем состоянии в полимере под действием внешних сил развивается необратимая остаточная деформация, обусловленная течением материала. Это состояние полимера используют в технологических процессах сваривания, склеивания, формования деталей и изделий из расплавов и т. д.

Температура нагрева материалов в процессе ВТО ограничивается их теплостойкостью.

Теплостойкость материала – это предельная температура, до которой можно его нагревать, получая обратимые изменения свойств после охлаждения. Теплостойкость материала – величина непостоянная и зависит от степени и способа его увлажнения, прикладываемой нагрузки, времени воздействия и волокнистого состава. Предельные температуры нагрева различных видов волокон составляют:

– хлопок – 125 оС;

– сухая шерсть – 135 оС;

– шерсть в паровой среде – 110 оС;

– лен – 120 оС;

– вискозные волокна – 120–130 оС;

– ацетатные – 95–105 оС;

– поливинилхлоридные – 65–75 оС;

– полиамидные – 90–100 оС;

– полиэфирные – 160–170 оС;

– полиакрилонитрильные – 180 оС.

Влага способствует быстрому прогреву волокон ткани, резкому уменьшению интенсивности межмолекулярного взаимодействия, что облегчает процесс деформации и перемещения отдельных звеньев меж-молекулярных цепей волокон. Тем самым она в процессе ВТО повышает теплопроводность текстильного материала и является пластификатором.

Пластифицирующее действие влаги заключается в том, что молекулы воды, проникая вглубь волокна, ослабляют межмолекулярное взаимодействие и снижают механические свойства волокон.

Увлажнение материала может быть водой или паром.

При увлажнении водой оптимальным является 20–30 % влаги от массы обрабатываемого полуфабриката, при увлажнении паром – 5– 10 %.

Давление утюга или подушки пресса на увлажненный и прогретый материал способствует более быстрому ее прогреву, что сокращает время ВТО и ведет к образованию новых связей между молекулами.

Для получения необходимых деформаций в деталях или полуфабрикатах используют давление 0,05–0,15 МПа в зависимости от волокнистого состава материала, его толщины и требуемого технологического эффекта.

Время характеризует эффективность процесса и тесно связано с остальными параметрами. Так, при увеличении температуры, давления и снижении влагосодержания обрабатываемого полуфабриката время ВТО снижается и наоборот.

Итак:

Под влажно-тепловой обработкой (ВТО) швейных изделий понимают специальную обработку детали или изделия влагой, теплом и давлением с помощью специального оборудования.

Различают ВТО внутрипроцессную и окончательную (отделочная).

Внутрипроцессная влажно-тепловая обработка выполняется при изготовлении отдельных деталей или узлов одежды и имеет различное назначение: придание выпуклой или вогнутой формы деталям (сутюживание краев полочек для получения выпуклости в области груди и спинки в области лопаток и т. п.), разутюживание швов для уменьшения их толщины, образование складок или отдельных линий на деталях для получения определенного эффекта на ткани (плиссе, гофре) и др.

Отделочная влажно-тепловая обработка служит для закрепления, полученных форм в процессе обработки деталей и придает изделию законченный товарный вид. К отделочной влажно-тепловой обработке относятся: окончательное проутюживание деталей готового изделия; прессование бортов, воротника, низа, плечевых швов; отпаривание деталей в местах образования лас и др.

Сущность ВТО заключается в:

1. Размягчении волокон ткани влагой и теплом.

2. Придании ткани определенной формы давлением.

3. Закрепление полученной формы путем удаления влаги при помощи тепла и давления.

Процессы ВТО разделяются на:

1. Утюжильные работы.

2. Отпаривание.

3. Прессование.

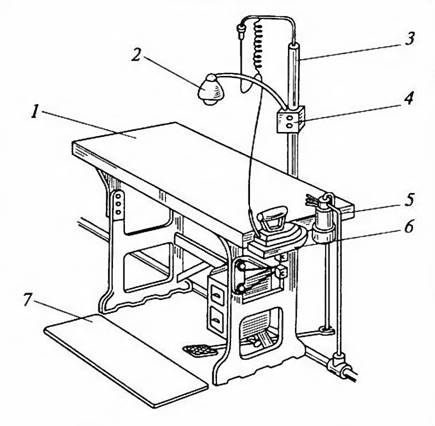

Организация рабочего места.

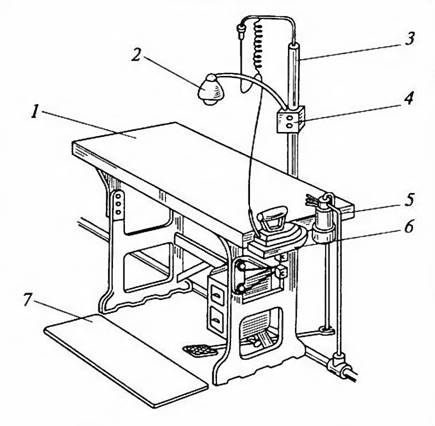

1. Стол специально оборудованный с обтянутой сукном столешницей

2. Светильник местного освещения

3. Кронштейн для поддержания шнура утюга

4. Выключатель электрического утюга

5. Пульверизатор

6. Подставка для утюга

7. Резиновый коврик

В настоящее время рабочее место для ВТО может выглядеть по другому,но функциональное назначение и расположение элементов остается прежним.

Гладильные столы

Гладильные столы являются одним из наиболее распространенных и простых по конструкции видов оборудования для внутрипроцессной и окончательной влажно-тепловой обработки изделий.

Гладильные столы, как и прессы, имеют базовые конструкции и отличаются друг от друга

конструкцией,

оснащением (различные виды утюгов),

типом нагрева гладильной поверхности,

наличием или отсутствием вакуум-отсоса,

возможностью установки дополнительных подушек.

Существуют два типа конструкций гладильных столов:

установка гладильной плиты на четыре опоры;

установка гладильной плиты на одну опору, в этом случае гладильная плита располагается консольно.

Утюжильные столы используют для проведения операций внутрипроцессной и окончательной ВТО практически всего ассортимента одежды. Они состоят из одной или двух утюжильных поверхностей и основания

Форма утюжильных поверхностей может быть: плоская прямо-угольная горизонтальная, плоская прямоугольная наклонная под углом к оператору для облегчения выполнения рабочих движений, плоская профильная, специальная, в виде желоба. Ее выбирают в зависимости от вида одежды и выполняемой операции. Например, форма в виде желоба применяется для окончательной утюжильной обработки подкладки пиджаков и жакетов. Она имеет отверстия для рукавов, что гарантирует утюжильную обработку только подкладки и сохранение полученных эффектов от ранее выполненных работ.

Утюжильные поверхности являются сменными. Их выбирают в зависимости от вида выполняемой операции и ассортимента изделий. Они могут оснащаться одной или двумя специальными колодками для качественного выполнения различных операций (разутюживания швов рукавов, боковых швов брюк, сутюживания посадки по окату рукава).

Важным элементом утюжильных поверхностей – столов и колодок – является покрытие. Оно влияет на качество выполняемой операции, так как обеспечивает ВТО без образования лас и отпечатков за счет качественного отсоса и быстрого охлаждения изделий. На операциях внутрипроцессной обработки используют жесткое покрытие, состоящее из силиконового мата, фильтра, собирающего грязь, и обтягивающего материала из искусственного волокна с ровной гладкой поверхностью.

На окончательной утюжке используют мягкие покрытия. В состав их, кроме перечисленных выше материалов, входит еще поролон толщиной 5 мм. При утюжильной обработке очень чувствительных материалов, а также подкладки можно брать два слоя поролона.

Столы имеют камеру обогрева (температура до 130 оС), оснащены парогенераторами для пропаривания обрабатываемых деталей и полу-фабрикатов через утюг, вакуум-отсосом для удаления их них влаги. Подогрев поверхности утюжильных столов необходим для подсушивания изделия и придания ему товарного вида с одновременным высушиванием скопившегося конденсата на внутренней поверхности стола при обработке паром. Вакуум-отсос на первом этапе необходим для полного проникновения пара сквозь обрабатываемое изделие, на втором – для удаления остаточной влаги и фиксации формы («холодный отсос»). Поэтому на большинстве операций время отсоса должно быть больше времени пропаривания.

В утюжильных столах, используемых на окончательной ВТО изделий, имеется дополнительная операция – поддув. Использование ее позволяет избежать «пролегания» внутренних швов обрабатываемого изделия.

Для материалов, чувствительных к повышенному давлению, повышенной температуре и увлажнению, разработаны конструкции столов с интенсивным вакуумированием, надувом и специальным покрытием, не удерживающим влагу.

Утюжильные столы оснащают дополнительными устройствами, повышающими производительность труда за счет улучшения условий труда и сокращения времени вспомогательных операций. К ним относятся устройства подвеса утюга, местное освещение, полочки для мелких деталей, таймер-программатор операций. Устройство подвеса позволяет фиксировать утюг в подвешенном состоянии в любой точке над утюжильной поверхностью. При работе с мелкими де-талями работнику не нужно постоянно возвращать утюг на силиконовую подставку, что экономит время и снижает утомляемость.

Местное освещение равномерно распределяет свет над рабочей поверхностью, способствует выявлению проблемных участков и улучшает экологию труда. На полочках удобно размещать небольшие заготовки и не отрываться от работы при замене партии деталей.

Система таймера позволяет задавать требуемые параметры обработки и время их воздействия, и уже таймер управляет процессом утюжильной обработки, обеспечивая необходимые ее этапы.

Последние модели утюжильных столов «Varioset» («Вариосет», фирма «Veit»), «Silc» («Силк») и др. оснащены компьютерами, с помощью которых можно задавать параметры обработки в цифровом виде, контролировать эти значения с высокой точностью, устанавливать не-обходимые значения времени работы отсоса (поддува, интервала между этапами обработки, необходимую задержку при переходе с отсоса на поддув, вести подсчет количества обработанных изделий из различных партий).

Паровоздушный манекен.

Пропаривание – параллельный способ выполнения ВТО, когда воздействие осуществляется горячими паром и воздухом сразу на все изделие. Производительность труда при этом способе гораздо выше, чем при прессовании. ВТО этим способом осуществляется на паровоздушных манекенах (ПВМ). Их применяют как для окончательной отделки, так и для формования (придания объемной формы деталям).

Режимы обработки изделия, включая пропаривание и подачу горячего воздуха под давлением, автоматизированы и осуществляются по программе, задаваемой на пульте управления паровоздушным манекеном.

ПВМ бывают с мягкой и жесткой оболочкой. ПВМ с мягкой оболочкой для плечевой одежды представляет собой каркас с раздвижными плечами. Сверху на каркас надевается чехол, который в 4-х плоскостях регулируется по объему специальными ремешками

Для ВТО брюк используют ПВМ Veit 8740, Veit 8730.

После включения ПВМ в него поступает очищенный от конденсата пар, который проходит через калорифер и отверстия в стойке и заполняет чехол, на который надето изделие. По истечении времени пропаривания, в течение которого снимаются ласы, вентилятором под чехол нагнетается горячий воздух. Под действием его изделие распрямляется и высушивается, в результате чего фиксируется полученная деформация.

Работа всех пароменекенов контролируется с помощью микропроцессора, который задает автоматический цикл пропаривания и обработки горячим воздухом.

Для улучшения качества ВТО на ПВМ воздействие на полуфабрикат рабочими средами (пар, воздух) может производиться одновременно на наружную и внутреннюю стороны обрабатываемого изделия или только на наружную. Для этих целей используют ПВМ с кабиной

В этом случае обеспечивается лучшее пропаривание изделия. В связи с отсутствием контакта с окружающим воздухом в рабочем пространстве не образуется конденсат, что улучшает окончательную обработку изделия.

Работает данный ПВМ следующим образом. С включением программы обработки кабина ПВМ автоматически опускается и защелкивается. ВТО изделия происходит в замкнутом пространстве кабины. Вначале подается пар необходимых параметров, изделие пропаривается, а затем горячий воздух для его сушки. Излишки паровоздушной смеси выдуваются из кабины в верхней ее части. Применение таких манекенов улучшает условия труда и позволяет соблюсти необходимые параметры рабочих сред.

ПВМ с жесткой оболочкой позволяют совместить получение требуемой пространственной формы с окончательной влажно-тепловой обработкой готовых изделий, которая осуществляется с помощью внешних прессующих подушек.

Жесткая оболочка ПВМ соответствует внутренней форме изделия. Надетое на нее изделие получает разнонаправленные растягивающие и сжимающие деформации, обеспечивающие получение в нем необходимой формы. Обработка стойки воротника, верха рукавов, клапанов боковых карманов, плечевых участков и лацканов осуществляется прессованием с помощью внешних прессующих подушек.

При этом изделие подвергается двухстороннему пропариванию в период прессования, последующему пропариванию со стороны под-кладки и виброформованию. Операцию вибрационного воздействия проводят до придания изделию заданной геометрической формы.

Р асположение рабочих органов в процессе прессования:

а – стойки воротника, верха рукава и клапанов карманов; б – плечевых участков; в – пропаривания со стороны подкладки и виброформования

Расширение области применения ПВМ в настоящее время происходит за счет их использования в агрегатированных установках для окончательной ВТО изделий.

Тема № 1.9

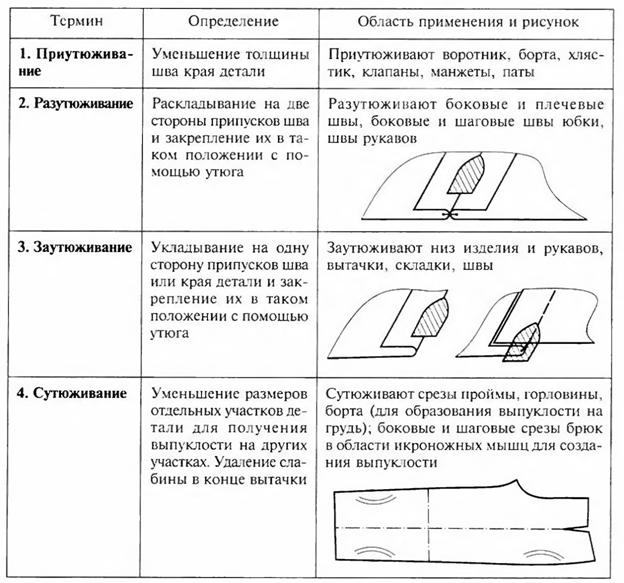

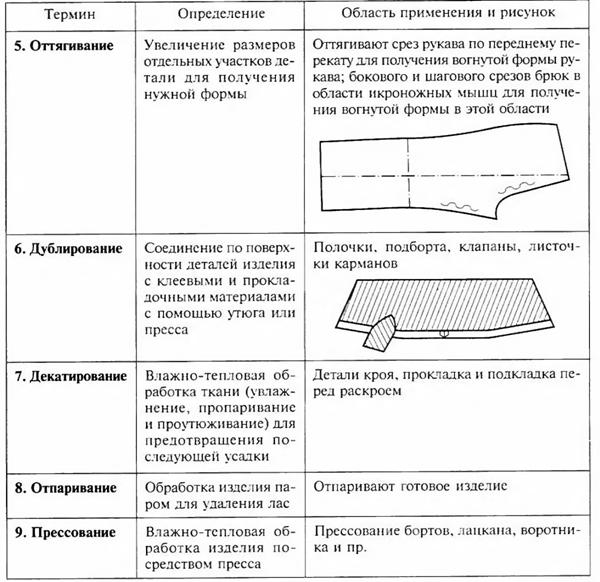

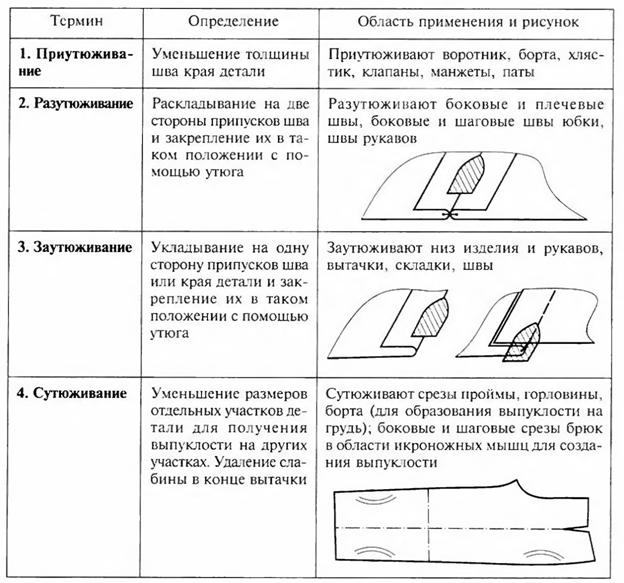

Терминология ВТО.

Тема № 1.8

Оборудование для влажно-тепловой обработки

1.Общие сведения о ВТО. Организация рабочего места.

2.Виды утюгов, утюжильных столов, парогенераторов. Область применения, приёмы работы, основные регулировки.

3.Паровоздушный манекен.

4.Виды прессов, приёмы работы, основные регулировки. Виды приспособлений для влажно-тепловой обработки, область применения.

Тема № 1.9