Введение

Основным видом отходов в гальваническом производстве являются промывные воды смешанного состава, содержащие несколько видов тяжелых металлов, объединяющиеся с кислотно-щелочными.

Очистка таких стоков затруднена, так как не удается выделить металлы из шлама сложного состава. Для снижения количества тяжелых металлов в сточных водах до предельно допустимых концентраций (ПДК) необходимо использовать замкнутую систему водоснабжения с электрофлотационной очисткой, то есть промывные воды, подвергшиеся очистке от примесей, возвращать в технологический процесс, а извлеченные примеси – на захоронение или переработку.

Таким образом, очистка сточных вод является одной из самых актуальных проблем. В Западной Европе оборот только промывных вод гальванических производств составляет 97–98% от общего числа стоков. В нашей стране уровень очистки сточных вод и, в частности, регенерации из них цветных металлов, составляет не более 10%.

Основным компонентом сточных вод гальванических производств являются промывные воды, которые в больших количествах используются в производстве. Из ионов тяжелых металлов, находящихся в сточных водах, наиболее распространенными являются хром, никель и медь.

Хромсодержащие стоки образуются в результате промывки деталей после хромирования, электрохимического полирования и удаления некачественных покрытий.

Основные вещества, подлежащие обезвреживанию – шестивалентные соединения хрома, цианиды (CN-), ионы тяжелых и цветных металлов: Cu2+, Ni2+, Zn2+, Cd2+, Sn2+, Pb2+.

Гальваническое производство является одним из крупнейших потребителей воды, а его сточные воды – одними из самых токсичных и вредных. В связи с этим, перед гальваническим производством встает ряд важных проблем. Снижению количества сточных вод может способствовать применение новой технологии производства. Это потребует значительных материальных затрат, что нереально на данном уровне развития экономики страны. В результате остается другой путь сохранения окружающей среды – повышение эффективности очистки сточных вод.

Основным видом отходов в гальваническом производстве являются промывные воды смешанного состава, содержащие несколько видов тяжелых металлов и других примесей. Очистка таких стоков затруднена. При этом не удается выделить металлы из шлама сложного состава, а если и удается, то возникают проблемы с дальнейшим использованием и переработкой отходов.

Целью данного курсового проекта является проектирование станции по очистке сточных вод гальванического предприятия занимающегося оцинковкой металлических изделий машиностроительного производства.

В качестве метода очистки ГСВ принят химический метод, на основе которого запроектирована основная технология.

Исходные данные

Данные о производстве

Целью курсового проекта является проектирование очистных сооружений канализации гальванического производства. Суточная производительность предприятия предполагает 25 тон продукции. Работы на предприятии производятся в две смены. После очистки ГСВ на специализированных сооружениях сброс стоков подлежит к спуску в производственную сеть предприятий и переправке на городские очистные сооружения канализации. Помимо промывных сточных вод в канализацию производится сброс отработанного электролита малыми расходами. Коэффициент отработки основных электролитов на данном предприятии составляет 0,5, после чего сбрасывается вместе с промывными водами в производственную сеть канализации.

Предприятие, предложенное в курсовом проекте, занимается омеднением металлических изделий. Медные покрытия применяют для защиты стальных изделий от цементации, для повышения электропроводности, а так же как промежуточную прослойку на изделиях из стали, цинка, цинковых и алюминиевых сплавов перед нанесением никелевого, хромового и других видов покрытий, для лучшего сцепления или повышения защитной способности. В качестве самостоятельного гальванического покрытия ни для декоративных целей, ни для защиты от коррозии, как правило, не применяется.

Согласно технологической схеме основной процесс с использованием технической воды ведется в три стадии:

Обезжиривание →Травление → Омеднение (представленные на рисунке 1.1)

Рисунок 1.1 – Процесс нанесения медного покрытия на поверхность металла

Для промывки продукции на производстве принят погружной метод как наиболее рациональный и подходящий для сложно-структурных деталей. Минимальная продолжительность промывки 20 с.

При промывки деталей от рабочих растворов электролитов применяют различные схемы промывок, обеспечивающие требуемую концентрацию основных компонентов в промывной воде. Выбрана одноступенчатая схема с ванной улавливания для всех трёх стадий обработки согласно ГОСТ 9.314-90.

Рисунок 1.1 – Одноступенчатая схема с ванной улавливания

Для промывки деталей и приготовления электролитов и растворов в гальваническом производстве используется техническая вода второй категории, с основными показателями соответствующими

требованию ГОСТ 9.314-90.

Состав растворов ванн

Для каждой из трёх стадий процесса будут применяться различные химические составы согласно ГОСТ 9.305-84. Перед нанесением цинкового покрытия на металл необходимы подготовительные процессы, такие как обезжиривание с последующим травлением. При обезжиривании сточные воды будут иметь щелочной характер а при травлении кислотный.

Обезжиривание

Для обезжиривания поверхности металла в качестве основного электролита выбран состав №8 карты №11 со следующими компонентами:

· Сода кальцинированная техническая – 15 г/дм3;

· Синтанол ДС-10 – 1 г/дм3 (органическое соединение, в расчетах далее не учитывается);

Компонентный состав товарного продукта для каждого из представленных веществ согласно ГОСТ предложен ниже:

Ø Сода кальцинированная техническая – 15 г/дм3

(Марка А ОКП 21 3111 0200 - Первый сорт);

| 1. Массовая доля углекислого натрия (Na2CO3), %, не менее

|

|

| 2. Массовая доля углекислого натрия (Na2CO3) в пересчете на непрокаленный продукт, %, не менее

| 98,2

|

| 3. Массовая доля потери при прокаливании (при 270- 300) ºС, %, не более

| 0,8

|

| 4. Массовая доля хлоридов в пересчете на NaCl, %, не более

| 0,5

|

| 5. Массовая доля веществ, нерастворимых в воде, %, не более

| 0,04

|

| 6. Насыпная плотность, г/см, не менее

| 0,9

|

Ø Продолжительность пребывания в растворе–12 мин;

Ø Температура раствора при эксплуатации t=70˚C;

Травление

Для травления поверхности металла в качестве основного электролита выбран состав №8 карты №14 включающий в себя:

Ø Соляная кислота техническая – 100 г/дм3 ГОСТ 857-95.

| 1. Массовая доля хлористого водорода (HCl), %, не менее

|

|

| 2. Массовая осадка после прокаливания, %, не более

| 0,001

|

| 3. Массовая доля свободного хлора, %, не более

| 0,002

|

Ø Продолжительность пребывания в растворе –12 мин.

Ø температура раствора при эксплуатации t=70˚C

Меднение

Для нанесения омеднения поверхности металла в качестве основного электролита выбран состав №3 со следующими компонентами:

· Медь сернокислая 5-водная – 200 г/дм3

· Серная кислота синтетическая техническая – 50 г/дм3

Компонентный состав товарного продукта для каждого из представленных веществ согласно ГОСТ предложен ниже:

Ø Медь сернокислая 5-водная – 200 г/дм3 ГОСТ 4174-77

| 1. Массовая доля 5-водной сернокислой меди (CuSO4*7H2O) %, не менее

| 99,5

|

| 1. Массовая доля сернокислой меди (CuSO4) %, не менее

|

|

| 2. Массовая доля нерастворимых в воде веществ, %, не более

| 0.004

|

| 3. Массовая доля железа (N), %, не более

| 0.0008

|

| 4. Массовая доля мышьяка (Fe), %, не более

| 0,004

|

Ø Серная кислота синтетическая техническая – 50 г/дм3 ГОСТ 2184-77 (первый сорт)

| 1. Массовая доля моногидрата (H2SO4), %

| 92,5

|

| 2. Массовая доля железа (Fe), %, не более

| 0,02

|

| 3. Массовая доля остатка после прокаливания, %, не более

| 0,05

|

Ø Плотность тока при режиме обработки – 2 А/л

Ø Скорость осаждения – 0,9 мкм/мин

Ø Температура раствора при эксплуатации t=50˚C

Исходя из выбранных составов гальванических ванн и схем промывок, была скомпонована следующая технологическая схема сбора гальванических сточных вод после всех рабочих процессов:

Удаление железа и меди

Для обезжелезивания сточной воды был принят метод глубокой аэрации, установленной в усреднителе. В процессе аэрации происходит окисление двухвалентного железа в трехвалентное после чего гидроксид железа легко отделяется от жидкостной фазы простым отстаиванием. Кроме окисления железа произойдет отдув углекислого газа из воды. Реакция окисления железа в водном растворе протекает по следующей реакции:

При окисление иона железа кислородом происходит изменение его валентности с Fe2+ до Fe3+ и соответственно изменяется его эквивалентная масса:

МЭ(Fe3+)=  =

=  =82,62 мг*экв/дм3;

=82,62 мг*экв/дм3;

После перехода в другую валентность железа, из воды выделяется гидроксид ион в количестве равном:

ОН-=82,62- 55,09=27,53 мг*экв/ дм3;

Рисунок 4.1 – Диаграмма сточной воды при переходе Fe2+ к Fe3+

Рисунок 4.1 – Диаграмма сточной воды при переходе Fe2+ к Fe3+

В результате образование гидроксидов произойдет взаимодействие Н+ и ОН- с образованием воды, после чего останется часть гидроксидов:

ОН-= ОН-Н+-=27,53-11,91=15,62 мг-экв/дм3;

Диаграмма сточной воды после реакции представлена на рисунке 4.2.

Рисунок 4.2 – Диаграмма состава сточной воды после аэрации

Рисунок 4.2 – Диаграмма состава сточной воды после аэрации

Значение рН, соответствующее началу осаждения гидроксида железа и гидроксида меди и полному его осаждению будут 6,4-8,0 и 7,5-10 единиц соответственно. Так как в воде среда щелочная то часть имеющихся гидроксидов пойдет на окисление железа и меди но так как остаточных анионов ОН не достаточно то требуется ввести реагент для доведения гидроксогруппы для необходимого значения. В качестве реагента вводим едкий натр технический марки ТР, и долей активного вещества 69,85%. Доза щелочи для нейтрализации с учетом имеющейся ОН группы будет равна:

Доза для окисления железа будет равна:

=

=  *40=(82,62-15,62)*40=2680 мг /дм3;

*40=(82,62-15,62)*40=2680 мг /дм3;

Доза для окисления цинка будет равна:

=

=  *40=23,10*40 = 924 мг /дм3;

*40=23,10*40 = 924 мг /дм3;

Доза для доведения рН до 10:

рН0=7=> рНтреб.=10

РОН=14-10=4

ДNaOH=1*10-4-1*10-7≈1*10-4 г*экв/дм3;

1*10-4 *

1*10-4 *  =1*10-4 *40*103= 4 мг/ дм3;

=1*10-4 *40*103= 4 мг/ дм3;

После введения NaOH и достижения рН=10 единицам.

Общая доза технического продукта будет равна:

=

=  = 5165,35 мг/ дм3

= 5165,35 мг/ дм3

(5,16535 г/дм3)

После введения реагента сточная вода направляется в отстойник, где происходит осаждение гидроксидов железа и меди. Далее для нейтрализации избыточной щелочности воды вводится соляная кислота. Доза соляной кислоты для доведения сточной воды определяется по формуле:

мг*экв/ дм3=

мг*экв/ дм3=  ;

;

Итоговая диаграмма сточной воды после всех протекающих реакций при введении реагента в сточную воду представлена на рисунке 4.3.

Рисунок 4.3 – Диаграмма состава сточной воды после реагентного удаления железа и меди

Расчет усреднителя

Расход и концентрация загрязнений производственных сточных вод могут колебаться в течение суток в широких пределах. Для исключения колебаний расхода сточной воды поступающей на очистку необходимо предусматривать регулирующие емкости — усреднители, обеспечивающие возможность равномерной подачи сточных вод с усредненной концентрацией на очистные сооружения.

Наиболее полное перемешивание может быть достигнуто барботерами, мешалками, насосами (рисунок 5.1). Барботирование (перемешивание сточной воды сжатым воздухом) производится через перфорированные трубы с отверстиями, расположенными снизу.

Рисунок 5.1 – Усреднитель барбатажного типа

Для определения емкости уследнителя необходимо знать наибольший объем подлежащий заполнению в течении суток. Для этого по таблица 5.1 определяем наибольший объем заполняемый в течении двух рабочих смен.

Таблица 5.1 Приращение объема водной массы D W, м3;

| Часы суток

| Поступление в %

| Подача в усреднитель

qi м3 /ч

| Расход после усреднителя qex м3 /ч

| Поступление в емкость, ∆qi м3

| Расход из емкости

∆qi м3

| Остаток в емкости

|

| ∆Wi м3

|

| 0-1.

|

|

|

|

|

|

|

| 1-2.

|

|

|

|

|

|

|

| 2-3.

|

|

|

|

|

|

|

| 3-4.

|

|

|

|

|

|

|

| 4-5.

|

|

|

|

|

|

|

| 5-6.

|

|

|

|

|

|

|

| 6-7.

|

|

|

|

|

|

|

| 7-8.

|

|

|

|

|

|

|

| 8-9.

| 3,125

| 43,767

| 62,517

|

| 18,75

|

|

| 9-10.

| 6,25

| 62,517

| 62,517

| -

| -

|

|

| 10-11.

| 6,25

| 62,517

| 62,517

| -

| -

|

|

| 11-12.

| 9,375

| 81,267

| 62,517

| 18,75

| -

| 18,75

|

| 12-13.

| 3,125

| 43,767

| 62,517

| -

| 18,75

|

|

| 13-14.

| 6,25

| 62,517

| 62,517

| -

| -

|

|

| 14-15.

| 6,25

| 62,517

| 62,517

| -

| -

|

|

| 15-16.

| 9,375

| 81,267

| 62,517

| 18,75

| -

| 18,75

|

| 16-17.

| 3,125

| 43,767

| 62,517

| -

| 18,75

|

|

| 17-18.

| 6,25

| 62,517

| 62,517

| -

| -

|

|

| 18-19.

| 6,25

| 62,517

| 62,517

| -

| -

|

|

| 19-20.

| 9,375

| 81,267

| 62,517

| 18,75

| -

| 18,75

|

| 20-21.

| 3,125

| 43,767

| 62,517

| -

| 18,75

|

|

| 21-22.

| 6,25

| 62,517

| 62,517

| -

| -

|

|

| 22-23.

| 6,25

| 62,517

| 62,517

| -

| -

|

|

| 23-24

| 9,375

| 81,267

| 62,517

| 18,75

| -

| 18,75

|

| Всего

|

| 1000,272

| 62,517

|

|

|

|

Согласно расчетам, приведенным в таблице 5.1, максимальный объем усреднителя составит 18,75 м3.

Принимаем двух секционный усреднитель, тогда площадь одной секции будет:

;

;

Где:

W-объём усреднителя 18,75 м3;

n-количество секций, 2 шт.

H-глубина усреднителя 1 м.

Назначается ширина секций B и определяется длинна усреднителя L:

Определяетя скорость продольного движения воды v:

Скорость не должна превышать V<0,0025

0,0005 м/с следовательно условие выполняется.

0,0005 м/с следовательно условие выполняется.

Для аэрации сточной воды проектируются трубы-барботёры, которые укладываются вдоль резервуара на подставках высотой 6 см. Глубина погружения барботёров Hb=2 м.

В качестве барботеров принимаются полиэтиленовые перфорированные трубы.

Так как в усреднителе производится аэрация воды, то для определения интенсивности подачи воздуха требуется доза кислорода используемого в процессе окисления железа.

На окисление 1 мг двухвалентного железа расходуется 0,143 мг кислорода. Для обеспечения высокой скорости химической реакции содержание кислорода в воде должно быть 0,5-0,9 мг на 1 мг железа. Исходя из этого, количество подаваемого в систему кислорода будет равно:

=

=  =1,4 г/дм3 (1,4 кг/м3);

=1,4 г/дм3 (1,4 кг/м3);

Один м3 воздуха равен 1,27 кг, и имеет содержание О2= 21% тогда масса кислорода будет равна:

m(О2)=1,27*0,21=0,267 кг О2/м3;

Из полученного количества кислорода только 20 % вступают в реакцию с железом, тогда полезная масса кислорода вступающая в реакцию будет равна:

mп(О2)=0,267*0,20=0,0534 кг О2/м3.

Количество воздуха необходимое на подачу в усреднитель рассчитываем как отношение требуемой массы кислорода в 1 м3 к массе кислорода в 1 м3 воздуха. Тогда:

м3/ч = 0,263 м3/мин;

м3/ч = 0,263 м3/мин;

Для интенсивного перемешивания СВ в усреднителе 1 повышаем расход до 1 м3/мин.

Для подачи воздуха принимаем одну воздуходувку фирмы KAESER модели ВВ 51С производительностью 2,17 м3/мин, избыточным давлением 1000 мбар. и диаметром трубопровода 50 мм. Габариты установки 800х790х1120 мм.

Подбор и расчет сооружений

Подбор камер реакций

Для смешения реагента с водой требуются сооружения, обеспечивающие полное смешивание его с водой. В качестве такого сооружения была принята вертикальная камера реакций с механическим перемешиванием фирмы «Уралтехнострой-Туймазыхиммаш» (Рисунок 6.1).

Рисунок 6.1 – Вертикальная камера реакций с механическим перемешиванием фирмы «Уралтехнострой-Туймазыхиммаш»

Данные аппараты применяются для проведения химических реакций. В зависимости от свойств среды комплектуются моторредукторами МПО-1 и МПО-2 различных мощностей и числом оборотов, торцевыми и сальниковыми уплотнениями. По конструкции перемешивающие устройства изготавливаются: пропеллерные, турбинные, лопастные, рамные. Объёмы камер реакций далее КР, принимаем из расчета пребывания сочных вод в камере 10 минут.

В потоке предусмотрена одна точка ввода реагента. Объемы подбираем по 10 минутному пребыванию воды.

Условно обозначим камеру реакций как КР-1.

Объем находим по формуле:

*0,1667=10,42 м3;

*0,1667=10,42 м3;

Где: Qп – расход после усреднителя  м3/ч;

м3/ч;

– время пребывания сточной воды в КР, 10мин. (0,1667 ч);

– время пребывания сточной воды в КР, 10мин. (0,1667 ч);

Исходя из полученного объема принимаем КР характеристиками представленными в таблице 6.1:

Таблица 6.1 – Характеристика камеры реакций

| Объем полный, м3

| до 20

|

| Диаметр внутренний, мм

|

|

| Длина, мм

|

|

| Ширина, мм

|

|

| Высота, мм

|

|

| Температура стенки, 8С

| от – 60 до + 250

|

| Материальное исполнение

| углеродистая сталь

|

| Масса аппаратов, кг

|

|

| расчетным давлением в корпусе, МПа

| 0,6

|

| Толщина стенок,мм

| 2Х18

|

| Тип мешалки

| МПО-1

|

| Диаметр мешалки, мм

|

|

| Числом оборотов, об/мин

|

|

Расчет отстойников

Отстаивание является наиболее простым и часто применяемым в практике способом выделения из сточных вод грубодисперсных примесей. которые под действием гравитационной силы оседают на дно отстойника или всплывают на его поверхность.

Для высаждения гидроксилов металлов в расчет принимаем вертикальные отстойники (Рисунок 6.3).

Рисунок 6.3 – Вертикальный отстойник

Зная расход после усреднителя по таблице 12.4 приложения [6] подбираем вертикальный отстойник 902-2-165 со следующими характеристиками:

Рабочая высота – 4,2 м;

Диаметр – 6 м;

Пропускная способность – до 49,7 м3/ч;

Количество – 2 шт;

Количество осадка по сухому веществу определяется по формуле:

Где:  – концентрация взвеси на входе в отстойник:

– концентрация взвеси на входе в отстойник:

мг/дм3;

мг/дм3;

Э – эффект осветления определяется по формуле:

=

=

–расход сточной воды в сутки 350,090912 м3/сут;

–расход сточной воды в сутки 350,090912 м3/сут;

– вязкость при температуре 30º;

– вязкость при температуре 30º;

Количество осадка учитывая влажность:

Заключение

В данном курсовом проекте была предложена и рассчитана технология по удалению из воды меди и железа образованных в процессе металлообработки на промышленном предприятии. Произведен расчёт изменения химического состава на этапах водоочистки, а тек же основных сооружений используемых в технологической схеме. Произведен расчёт расходов сточных вод и концентраций загрязнений. По результатам расчета сточная вода была полностью очищена от ионов тяжелых металлов, в данном случае меди и железа.

Список литературы:

1. СНиП 2.04.03-85.Канализация. Наружные сети и сооружения.

2. Яковлев С.В., Карелин Я.А.Канализация: Учебник для вузов.Изд. 5-е перераб.и доп. - М.: Стройиздат,1976.-632с.

3. Ласков Ю.М., Воронов Ю.В. Примеры расчета канализационных сооружений:учеб. Пособие для вузов. Изд. 2-е перераб.и доп. - М.: Стройиздат,1987.-255с.

4. Бучило Э. Очистка сточных вод травильных и гальвонических отделений. Перевод с польского Мехеда Г.Н. - М.: Металургия,1973.- 200с.

5. Справочник Проектировщика. Канализация населённых мест и промышленных предприятий. Под. ред. Лихачёва Н.И. - М.: Стройиздат,2-е издание 1981.- 639с.

Введение

Основным видом отходов в гальваническом производстве являются промывные воды смешанного состава, содержащие несколько видов тяжелых металлов, объединяющиеся с кислотно-щелочными.

Очистка таких стоков затруднена, так как не удается выделить металлы из шлама сложного состава. Для снижения количества тяжелых металлов в сточных водах до предельно допустимых концентраций (ПДК) необходимо использовать замкнутую систему водоснабжения с электрофлотационной очисткой, то есть промывные воды, подвергшиеся очистке от примесей, возвращать в технологический процесс, а извлеченные примеси – на захоронение или переработку.

Таким образом, очистка сточных вод является одной из самых актуальных проблем. В Западной Европе оборот только промывных вод гальванических производств составляет 97–98% от общего числа стоков. В нашей стране уровень очистки сточных вод и, в частности, регенерации из них цветных металлов, составляет не более 10%.

Основным компонентом сточных вод гальванических производств являются промывные воды, которые в больших количествах используются в производстве. Из ионов тяжелых металлов, находящихся в сточных водах, наиболее распространенными являются хром, никель и медь.

Хромсодержащие стоки образуются в результате промывки деталей после хромирования, электрохимического полирования и удаления некачественных покрытий.

Основные вещества, подлежащие обезвреживанию – шестивалентные соединения хрома, цианиды (CN-), ионы тяжелых и цветных металлов: Cu2+, Ni2+, Zn2+, Cd2+, Sn2+, Pb2+.

Гальваническое производство является одним из крупнейших потребителей воды, а его сточные воды – одними из самых токсичных и вредных. В связи с этим, перед гальваническим производством встает ряд важных проблем. Снижению количества сточных вод может способствовать применение новой технологии производства. Это потребует значительных материальных затрат, что нереально на данном уровне развития экономики страны. В результате остается другой путь сохранения окружающей среды – повышение эффективности очистки сточных вод.

Основным видом отходов в гальваническом производстве являются промывные воды смешанного состава, содержащие несколько видов тяжелых металлов и других примесей. Очистка таких стоков затруднена. При этом не удается выделить металлы из шлама сложного состава, а если и удается, то возникают проблемы с дальнейшим использованием и переработкой отходов.

Целью данного курсового проекта является проектирование станции по очистке сточных вод гальванического предприятия занимающегося оцинковкой металлических изделий машиностроительного производства.

В качестве метода очистки ГСВ принят химический метод, на основе которого запроектирована основная технология.

Исходные данные

Данные о производстве

Целью курсового проекта является проектирование очистных сооружений канализации гальванического производства. Суточная производительность предприятия предполагает 25 тон продукции. Работы на предприятии производятся в две смены. После очистки ГСВ на специализированных сооружениях сброс стоков подлежит к спуску в производственную сеть предприятий и переправке на городские очистные сооружения канализации. Помимо промывных сточных вод в канализацию производится сброс отработанного электролита малыми расходами. Коэффициент отработки основных электролитов на данном предприятии составляет 0,5, после чего сбрасывается вместе с промывными водами в производственную сеть канализации.

Предприятие, предложенное в курсовом проекте, занимается омеднением металлических изделий. Медные покрытия применяют для защиты стальных изделий от цементации, для повышения электропроводности, а так же как промежуточную прослойку на изделиях из стали, цинка, цинковых и алюминиевых сплавов перед нанесением никелевого, хромового и других видов покрытий, для лучшего сцепления или повышения защитной способности. В качестве самостоятельного гальванического покрытия ни для декоративных целей, ни для защиты от коррозии, как правило, не применяется.

Согласно технологической схеме основной процесс с использованием технической воды ведется в три стадии:

Обезжиривание →Травление → Омеднение (представленные на рисунке 1.1)

Рисунок 1.1 – Процесс нанесения медного покрытия на поверхность металла

Для промывки продукции на производстве принят погружной метод как наиболее рациональный и подходящий для сложно-структурных деталей. Минимальная продолжительность промывки 20 с.

При промывки деталей от рабочих растворов электролитов применяют различные схемы промывок, обеспечивающие требуемую концентрацию основных компонентов в промывной воде. Выбрана одноступенчатая схема с ванной улавливания для всех трёх стадий обработки согласно ГОСТ 9.314-90.

Рисунок 1.1 – Одноступенчатая схема с ванной улавливания

Для промывки деталей и приготовления электролитов и растворов в гальваническом производстве используется техническая вода второй категории, с основными показателями соответствующими

требованию ГОСТ 9.314-90.

Состав растворов ванн

Для каждой из трёх стадий процесса будут применяться различные химические составы согласно ГОСТ 9.305-84. Перед нанесением цинкового покрытия на металл необходимы подготовительные процессы, такие как обезжиривание с последующим травлением. При обезжиривании сточные воды будут иметь щелочной характер а при травлении кислотный.

Обезжиривание

Для обезжиривания поверхности металла в качестве основного электролита выбран состав №8 карты №11 со следующими компонентами:

· Сода кальцинированная техническая – 15 г/дм3;

· Синтанол ДС-10 – 1 г/дм3 (органическое соединение, в расчетах далее не учитывается);

Компонентный состав товарного продукта для каждого из представленных веществ согласно ГОСТ предложен ниже:

Ø Сода кальцинированная техническая – 15 г/дм3

(Марка А ОКП 21 3111 0200 - Первый сорт);

| 1. Массовая доля углекислого натрия (Na2CO3), %, не менее

|

|

| 2. Массовая доля углекислого натрия (Na2CO3) в пересчете на непрокаленный продукт, %, не менее

| 98,2

|

| 3. Массовая доля потери при прокаливании (при 270- 300) ºС, %, не более

| 0,8

|

| 4. Массовая доля хлоридов в пересчете на NaCl, %, не более

| 0,5

|

| 5. Массовая доля веществ, нерастворимых в воде, %, не более

| 0,04

|

| 6. Насыпная плотность, г/см, не менее

| 0,9

|

Ø Продолжительность пребывания в растворе–12 мин;

Ø Температура раствора при эксплуатации t=70˚C;

Травление

Для травления поверхности металла в качестве основного электролита выбран состав №8 карты №14 включающий в себя:

Ø Соляная кислота техническая – 100 г/дм3 ГОСТ 857-95.

| 1. Массовая доля хлористого водорода (HCl), %, не менее

|

|

| 2. Массовая осадка после прокаливания, %, не более

| 0,001

|

| 3. Массовая доля свободного хлора, %, не более

| 0,002

|

Ø Продолжительность пребывания в растворе –12 мин.

Ø температура раствора при эксплуатации t=70˚C

Меднение

Для нанесения омеднения поверхности металла в качестве основного электролита выбран состав №3 со следующими компонентами:

· Медь сернокислая 5-водная – 200 г/дм3

· Серная кислота синтетическая техническая – 50 г/дм3

Компонентный состав товарного продукта для каждого из представленных веществ согласно ГОСТ предложен ниже:

Ø Медь сернокислая 5-водная – 200 г/дм3 ГОСТ 4174-77

| 1. Массовая доля 5-водной сернокислой меди (CuSO4*7H2O) %, не менее

| 99,5

|

| 1. Массовая доля сернокислой меди (CuSO4) %, не менее

|

|

| 2. Массовая доля нерастворимых в воде веществ, %, не более

| 0.004

|

| 3. Массовая доля железа (N), %, не более

| 0.0008

|

| 4. Массовая доля мышьяка (Fe), %, не более

| 0,004

|

Ø Серная кислота синтетическая техническая – 50 г/дм3 ГОСТ 2184-77 (первый сорт)

| 1. Массовая доля моногидрата (H2SO4), %

| 92,5

|

| 2. Массовая доля железа (Fe), %, не более

| 0,02

|

| 3. Массовая доля остатка после прокаливания, %, не более

| 0,05

|

Ø Плотность тока при режиме обработки – 2 А/л

Ø Скорость осаждения – 0,9 мкм/мин

Ø Температура раствора при эксплуатации t=50˚C

Исходя из выбранных составов гальванических ванн и схем промывок, была скомпонована следующая технологическая схема сбора гальванических сточных вод после всех рабочих процессов:

Определение расходов сточных вод

Отработанные растворы из основных ванн сбрасывают периодически порциями или залповым сбросом в накопитель, откуда дозируются в усреднитель, предварительно смешиваясь с промывными водами. Промывные сточные воды сбрасываются постоянным расходом в период рабочих смен.

Стандартный объем одной ванны с основным раствором составляет

2 м3. Пропускная способность одной ванны, как правило, приходится 10 т продукции в сутки. Следовательно, необходимое количество ванн определяем по формуле:

Nв=Qван/ Qпр =25/10=2,5=3 шт.

Где: Qван – пропускная способность 1 ванны;

Qпр – производительность предприятия;

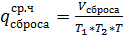

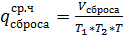

Сброс воды из основных ванн производится один раз в пол года и определяется по формуле:

Vсброса= Nв*Vв=3*2=6 м3;

Сброс отработанного раствора производится в течении одного месяца (T1) при постоянном расходе определяемом по формуле:

=

=  =0,017 м3/ч

=0,017 м3/ч

Где: Т1 – время сброса, 1 месяц;

Т2 – количество рабочих дней в месяце;

Т3 – количество часов в 1 рабочем дне;

Промывные и сточные воды предприятия согласно заданию поступают с коэффициентом часовой неравномерности Кч.н.= 1,3.

Чем больше производительность гальванического производства по обрабатываемому металлу, тем меньше удельный расход сточной воды. Принимаем количество промывных вод равным q1=15 м3 на 1 т готовой продукции при первой промывке и q2= 25 м3 на 1 т готовой продукции при второй промывке.

Количество смен на предприятии 2, следовательно Т4=16 ч. Объем выпускаемой продукции Vпрод=25 т/сут;

Расходы сточной воды после первой промывки определяется по формуле:

Qсут= Vпрод* q1=15*25=375 м3/сут;

Среднечасовой расход:

Qсут/Т=375/16= 23,4375 м3/ч

Qсут/Т=375/16= 23,4375 м3/ч

Максимальный часовой расход с учетом Кч.н=1,3:

*Кч.н.= 23,4375*1,3= 30,46875 м3/ч;

*Кч.н.= 23,4375*1,3= 30,46875 м3/ч;

Минимальный часовой расход с учетом Кч.н=1,35:

2*

2*  2*23,4375-30,46875=16,40625 м3/ч

2*23,4375-30,46875=16,40625 м3/ч

Расходы сточной воды после второй промывки определяется по формуле:

Qсут= Vпрод* q2=25*25=625 м3/сут;

Среднечасовой расход:

Qсут/Т=625/16= 39,0625 м3/ч

Qсут/Т=625/16= 39,0625 м3/ч

Максимальный часовой расход с учетом Кч.н=1,35.:

*Кч.н.= 39,0625*1,3= 50,78125 м3/ч;

*Кч.н.= 39,0625*1,3= 50,78125 м3/ч;

Минимальный часовой расход с учетом Кч.н=1,3:

2*

2*  2*39,0625-50,78125=27,34375 м3/ч;

2*39,0625-50,78125=27,34375 м3/ч;

Исходя из рассчитанных часовых расходов, можно построить общую характеристику расходов сточных вод на каждом участке с учетом рабочего режима и технологических процессов представленную в таблице 1.

Таблица №1

| Часы суток

| Отработанный раствор м. куб./сут

| % СВ в смену

| % СВ в сутки

| Первая промывка

| Вторая промывка

| Q м3/ч

|

| % с учётом К =1,3

| м3/ч

| % с учётом К =1,3

| м3/ч

|

|

|

|

|

|

|

|

|

|

|

| 0-1

|

|

|

|

|

|

|

|

|

| 1-2

|

|

|

|

|

|

|

=

=  =82,62 мг*экв/дм3;

=82,62 мг*экв/дм3; Рисунок 4.1 – Диаграмма сточной воды при переходе Fe2+ к Fe3+

Рисунок 4.1 – Диаграмма сточной воды при переходе Fe2+ к Fe3+ Рисунок 4.2 – Диаграмма состава сточной воды после аэрации

Рисунок 4.2 – Диаграмма состава сточной воды после аэрации =

=  *40=(82,62-15,62)*40=2680 мг /дм3;

*40=(82,62-15,62)*40=2680 мг /дм3; =

=  *40=23,10*40 = 924 мг /дм3;

*40=23,10*40 = 924 мг /дм3; 1*10-4 *

1*10-4 *  =1*10-4 *40*103= 4 мг/ дм3;

=1*10-4 *40*103= 4 мг/ дм3; =

=  = 5165,35 мг/ дм3

= 5165,35 мг/ дм3  мг*экв/ дм3=

мг*экв/ дм3=  ;

;

;

;

0,0005 м/с следовательно условие выполняется.

0,0005 м/с следовательно условие выполняется. =

=  =1,4 г/дм3 (1,4 кг/м3);

=1,4 г/дм3 (1,4 кг/м3); м3/ч = 0,263 м3/мин;

м3/ч = 0,263 м3/мин;

*0,1667=10,42 м3;

*0,1667=10,42 м3; м3/ч;

м3/ч; – время пребывания сточной воды в КР, 10мин. (0,1667 ч);

– время пребывания сточной воды в КР, 10мин. (0,1667 ч);

– концентрация взвеси на входе в отстойник:

– концентрация взвеси на входе в отстойник: мг/дм3;

мг/дм3; =

=

–расход сточной воды в сутки 350,090912 м3/сут;

–расход сточной воды в сутки 350,090912 м3/сут; – вязкость при температуре 30º;

– вязкость при температуре 30º;

=

=  =0,017 м3/ч

=0,017 м3/ч Qсут/Т=375/16= 23,4375 м3/ч

Qсут/Т=375/16= 23,4375 м3/ч

*Кч.н.= 23,4375*1,3= 30,46875 м3/ч;

*Кч.н.= 23,4375*1,3= 30,46875 м3/ч; 2*

2*  2*23,4375-30,46875=16,40625 м3/ч

2*23,4375-30,46875=16,40625 м3/ч