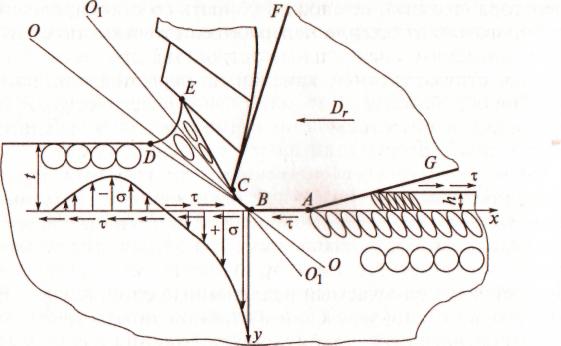

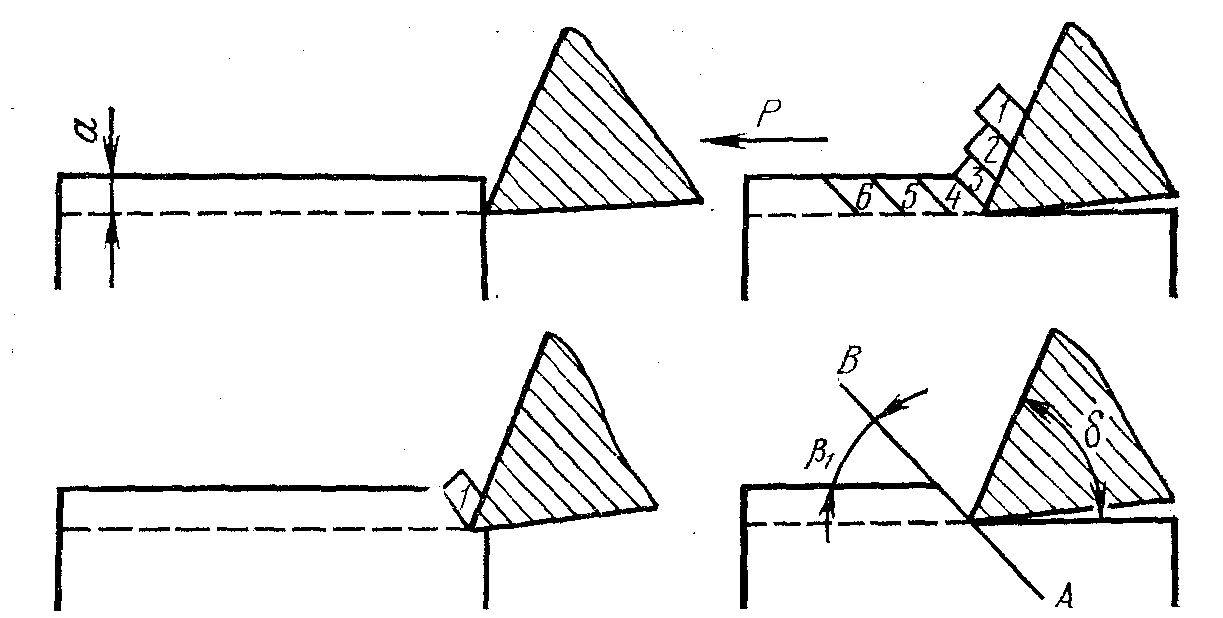

Резание металлов — это сложный процесс физико-химического взаимодействия режущего инструмента, заготовки и окружающей среды. В начальный момент режущее лезвие инструмента вдавливается в металл, в срезаемом слое возникают упругие деформации, которые затем переходят в пластические. В плоскости, перпендикулярной траектории перемещения резца, возникают нормальные напряжения, а, а в плоскости, совпадающей с траекторией перемещения резца, — касательные напряжения т. Срезаемый слой металла пластически деформируется. Рост пластических деформаций приводит к деформации сдвига, т.е. смещению частей кристалла относительно друг друга. Срезанный сегмент стружки претерпевает дополнительную деформацию вследствие трения о переднюю поверхность и завивается в спираль. Структура металла в зоне BDEC отличается от структуры нижележащих слоев основного металла. (На рис. 1.5. недеформированные слои условно показаны в виде окружностей, по мере деформации окружности сплющиваются, и большая ось получившихся овалом располагается под углом к линии ОО.) Характер деформаций срезаемого слоя зависит от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания и т.д.

При резании с малыми скоростями и большими величинами подачи и глубины резания стружка имеет ярко выраженные плоскости сдвига и сегменты (стружка скалывания). При резании с большими скоростями и малыми величинами подачи и глубины резания стружка имеет вид сплошной ленты, прирезцовая сторона гладкая, на внешней стороне видны небольшие пилообразные зазубрины (сливная стружка). Такая стружка может травмировать оператора (токаря), ее сложно убирать со станка, сложно транспортировать в отделение переработки стружки, поэтому необходимо применять специальные устройства для ее дробления (например, стружколомные канавки на передней поверхности резца). При обработке хрупких материалов пластическая деформация практически отсутствует; стружка имеет вид отдельных, не связанных друг с другом сегментов (стружка надлома).

По мере прохождения режущего инструмента обработанная поверхность, вследствие воздействий упругих и пластических деформаций, упруго восстанавливается на величину h, и структура поверхностных слоев отличается от структуры сердцевины. Твердость поверхностного слоя будет выше твердости сердцевины, образуется так называемый наклепанный слой, наклеп. Величина упругого восстановления обработанной поверхности, твердости поверхностного слоя, глубины расположения наклепанного слоя. И эпюры напряжений зависят от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания. Чем больше упругопластические свойства обрабатываемого материала, чем больше применяемые глубина резания и подача и чем меньше скорость резания, ем больше величина упругого восстановления обработанной поверхности, твердость поверхностного слоя и тем глубже распространен наклеп.

Рис. 1.5. Схема процесса резания:

Dr — движение резания; BCF — передняя поверхность; GAB — задняя поверхность; BD — плоскость скалывания; BDEC — зона стружкообразования; ОО — плоскость сдвига; О1О1 — направление осей деформированных кристаллов; h — упругое восстановление обработанной поверхности; t — глубина резания; σ, τ -нормальные и касательные напряжения соответственно

Процесс образования стружки. Процесс резания можно рассматривать как процесс местного сжатия и сдвига металла резцом с последующим образованием стружки. Слой металла, подлежащий срезанию, находится в сложнонапряженном состоянии; упругим и пластическим деформированиям подвергаются также близлежащие слои металла, расположенные впереди резца и под ним.

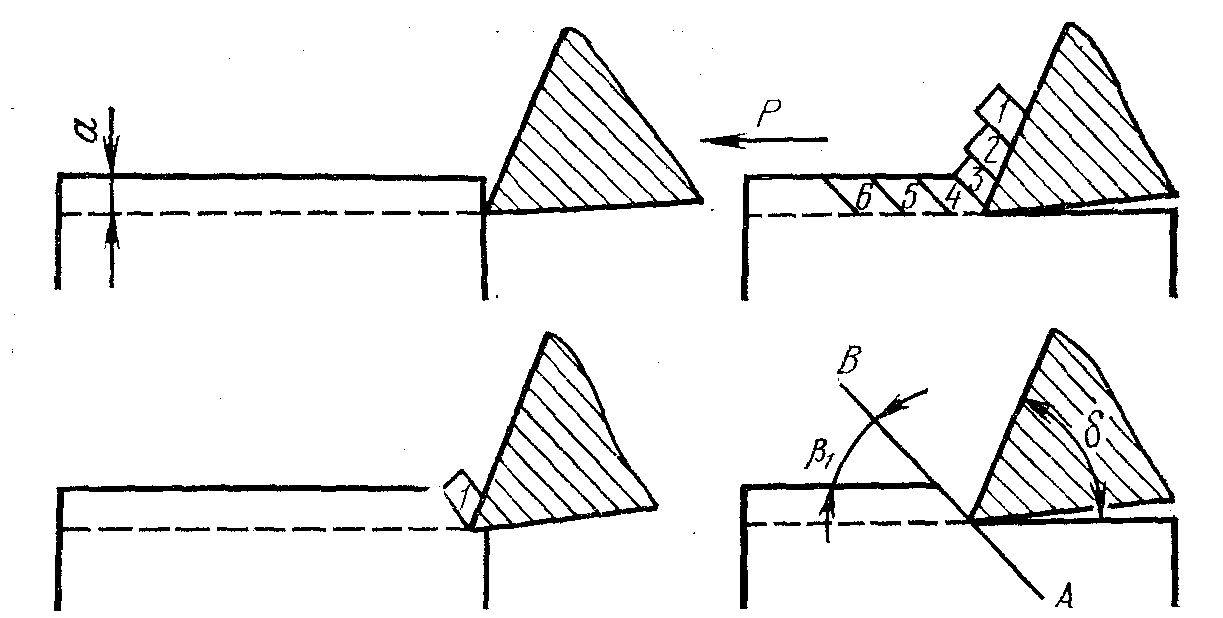

По классификации проф. И. А. Тиме в процессе резания различных материалов образуются следующие основные виды стружек: сливные (непрерывные), скалывания (элементные) и надлома (рис. 1.6).

Сливные стружки образуются при резании вязких и мягких материалов (например, мягкой стали, латуни) и являются наиболее распространенными. Стружки надлома образуются при резании хрупких металлов (например, серых чугунов). Такая стружка состоит из отдельных, как бы вырванных элементов, почти не связанных между собой; при этом обработанная поверхность получается грубошероховатой, неровной. Стружки скалывания занимают промежуточное положение между сливными стружками и стружками надлома и образуются при обработке некоторых сортов латуни и твердых сталей с большими подачами и относительно малыми скоростями резания. С изменением условий обработки стружка скалывания может перейти в сливную, и наоборот. Образованию сливной стружки способствуют увеличение переднего угла у, уменьшение толщины среза а, повышение скорости резания v, а также увеличение пластичности обрабатываемого материала.

Рис 1.6. Ти пы стружек.

а – сливная, б – скалывания, в – надлома.

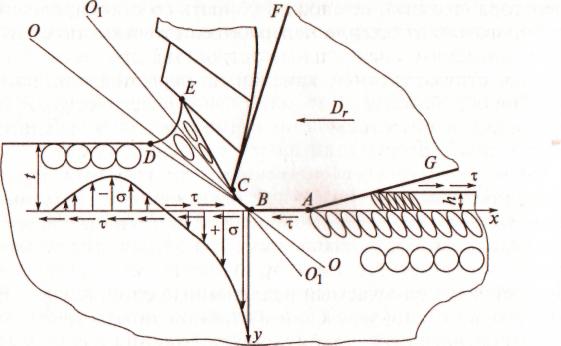

Рис 1.7. Схема образования стружки скалывания.

Образование стружки скалывания происходит следующим образом (рис. 1.7). Резец под действием силы Р внедряется в металл и сжимает его, вызывая в нем упругопластические деформации. В срезаемом слое металла впереди резца возникают скалывающие напряжения. Когда эти напряжения превысят прочность металла, произойдет скалывание первого элемента стружки по плоскости скалывания АВ. При дальнейшем Продвижении резца происходит образование следующих элементов стружки (обозначены номерами 1, 2, 3...) аналогично предыдущим. Направление плоскости скалывания АВ составляет с направлением движения резца угол β1, который называется углом скалывания. Этот угол несколько изменяется с изменением условий резания, и главным образом с изменением угла резания δ.

В сливных стружках разделение элементов по плоскости скалывания не происходит. В этом случае угол β1 правильнее называть углом сдвигов (смещений).

Характер и степень деформации металла заготовки при образовании стружки определяют шероховатость обработанной поверхности, количество теплоты, выделяющейся при резании, форму стружки, износ режущего инструмента и другие явления, происходящие при резании металлов. Поэтому излучение процесса образования стружки и познание закономерностей явлений, которые сопровождают этот процесс, имеют первостепенное значение и являются одной из важных задач науки о резании материалов. Огромные успехи, достигнутые в области совершенствования процесса резания металлов (скоростное резание, резание на увеличенных подачах и т.д.), а также разработка наиболее рациональных конструкций режущего инструмента стали возможными только в результате глубокого изучения процесса стружкообразования.

Наклеп металла. В процессе резания пластическая деформация происходит не только в срезаемом слое, но и в поверхностном слое основной массы металла.

Рис 1.8. Зона распространения пластической деформации.

Деформирование вызывает изменение физических свойств металла: повышает его твердость, снижает относительное удлинение и ударную вязкость. Зона упрочнения при резании показана на рисунке 1.8. Наибольшее упрочнение получает металл стружки. Твердость стружки может стать выше твердости обрабатываемого материала в 1,5...4 раза.

Степень упрочнения и глубина наклепанного слоя детали зависят также от начальных свойств обрабатываемого материала, геометрии и остроты режущего инструмента, режима резания, применения смазочно-охлаждающей жидкости. Пластичные металлы более склонны к упрочнению, чем менее пластичные. Увеличение подачи и глубины резания увеличивает наклеп. Увеличение скорости резания и применение смазочно-охлаждающих жидкостей способствуют уменьшению наклепа.

Усадка стружки. В результате пластической деформации обрабатываемого материала в зоне резания длина стружки l1 получается меньше длины l, пройденной резцом (рис. 1.9).

Рис.1.9. Схема усадки стружки.

Усадка стружки зависит от режимов резания, геометрических параметров инструмента и физико-механических свойств обрабатываемого материала. С увеличением переднего угла γ(или уменьшением угла резания δ) усадка стружки уменьшается, что объясняется уменьшением деформации при срезании стружки. С увеличением скорости резания усадка стружки сначала уменьшается, достигает минимума, затем возрастает, проходит через максимум и при дальнейшем повышении скорости резания вновь уменьшается. Такой характер изменения кривой усадки в зависимости от скорости резания связан с изменением коэффициента трения между передней поверхностью резца и сходящей стружкой.

С увеличением толщины среза (подачи) при сохранении неизменными всех других условий усадка стружки уменьшается. Изменение ширины среза (глубины резания) незначительно влияет на усадку стружки. При обработке более пластичных материалов усадка стружки возрастает. Усадку стружки можно рассматривать как интегральное выражение степени пластических деформаций при резании металлов.

Нарост. При некоторых условиях на переднюю поверхность резца около режущей кромки налипает обрабатываемый материал, образуя так называемый нарост. Причинами образования нароста служат два основных фактора: наличие весьма высоких давлений около режущей кромки, доходящих при резании сталей до 8...10 ГПа, и наличие около режущей. кромки небольшой зоны нулевых скоростей.

Рис. 1.10. Нарост на резце

Вблизи точки А (рис. 1.10) поток материала раздвигается: часть уходит в стружку, а часть металла образует заготовку; при этом на режущей кромке возникает зона нулевых скоростей, т. е. «застойная зона». Вследствие высоких давлений в зоне резания и наличия значительных деформаций твердость нароста становится в 2...3 раза больше твердости обрабатываемого металла. В результате образовавшийся нарост сам начинает производить резание металла, являясь как бы продолжением резца.

На размеры нароста оказывают влияние многие факторы: физико-механические свойства обрабатываемого металла, режимы резания, геометрические параметры инструмента, наличие и состав смазочно-охлаждающей жидкости. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. Наоборот, при обработке заготовок из хрупких металлов, например из чугуна, нарост может и вовсе не образоваться.

С изменением скорости резания изменяются и размеры нароста. При малых скоростях (2...5 м/мин) нарост не образуется. В интервале скоростей резания 10...20 м/мин (для стали) нарост значителен. Эта зона, скоростей самая неблагоприятная в отношении получения малой шероховатости поверхности. При скоростях резания свыше 20 м/мин высота нароста уменьшается по мере дальнейшего увеличения скорости резания. Это объясняется тем, что температура в зоне резания возрастает и надрезцовый слой сходящей стружки размягчается, что приводит к уменьшению коэффициента трения и ухудшению условий для удержания нароста на передней поверхности.

С увеличением подачи (толщины срезаемого слоя) размеры нароста увеличиваются. Поэтому при чистовой токарной обработке рекомендуются подачи в пределах 0,1...0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает. С увеличением угла резания δ увеличивается зона деформированного материала и, следовательно, увеличивается нарост. Применение смазочно-охлаждающей жидкости уменьшает нарост. При прерывистом резании (фрезеровании, строгании) нарост на режущей кромке инструмента обычно не удерживается.