АВТОМАТИЗАЦИЯ СИСТЕМ

ТЕПЛОГАЗОСНАБЖЕНИЯ

И ВЕНТИЛЯЦИИ

Новосибирск 2007

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ РОССИЙСКОЙ ФЕДЕРАЦИИ

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ

АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ (СИБСТРИН)

Н.А. Попов

АВТОМАТИЗАЦИЯ СИСТЕМ

ТЕПЛОГАЗОСНАБЖЕНИЯ

И ВЕНТИЛЯЦИИ

Учебное пособие

Новосибирск 2007

УДК

ББК

А

Н.А. Попов

Автоматизация систем теплогазоснабжения и вентиляции

Учебное пособие. – Новосибирск: НГАСУ (Сибстрин), 2007.

ISBN

В учебном пособии рассмотрены принципы разработки схем автоматизации и существующие инженерные решения по автоматизации конкретных систем теплогазоснабжения и теплопотребления, котельных установок, вентиляционных систем и систем кондиционирования микроклимата.

Пособие предназначено для студентов, обучающихся по специальности 270109 направления «Строительство».

Рецензенты:

– П.Т. Понамарев, к.т.н. доцент кафедры

электротехники и электротехнологий СГУПС

– Д.В. Зедгенизов, к.т.н., с.н.с. лаборатории руд- ничной аэродинамики ИГД СО РАН

© Попов Н.А. 2007 г.

| ОГЛАВЛЕНИЕ

| |

|

| С.

|

| Введение.................................................................................

|

|

|

|

|

| 1. Основы проектирования автоматизированных систем

теплогазоснабжения и вентиляции………………………

|

|

| 1.1.Стадии проектирования и состав проекта системы

автоматизации технологического процесса........................

|

|

| 1.2. Исходные данные для проектирования...........................

|

|

| 1.3. Назначение и содержание функциональной схемы........

|

|

| 2. Автоматизация систем теплоснабжения..............................

|

|

| 2.1. Задачи и принципы автоматизации.................................

|

|

| 2.2. Автоматизация подпиточных устройств ТЭЦ.................

|

|

| 2.3. Автоматизация теплофикационных деаэраторов………

|

|

| 2.4. Автоматизация основных и пиковых подогревателей…

|

|

| 2.5. Автоматизация насосных подстанций...............................

|

|

| 3. Автоматизация систем теплопотребления...........................

|

|

| 3.1. Общие замечания………………......................................

|

|

| 3.2. Автоматизация ЦТП……………..................................…..

|

|

| 3.3. Автоматическое регулирование гидравлических режи- мов и защита систем теплопотребления………………..

|

|

| 4. Автоматизация котельных установок……………………

|

|

| 4.1. Основные принципы автоматизации котельных………

|

|

| 4.2. Автоматизация паровых котлов…………………………

|

|

| 4.3. Автоматизация водогрейных котлов……………………

|

|

| 5. Автоматизация вентиляционных систем…………………

|

|

| 5.1. Автоматизация приточных камер……………………….

|

|

| 5.2. Автоматизация систем аспирации………………………

|

|

| 5.3. Автоматизация вытяжных вентиляционных систем…..

|

|

| 5.4. Автоматизация воздушно-тепловых завес………………

|

|

| 6. Автоматизация систем кондиционирования воздуха……

|

|

| 6.1. Основные положения…………………………………….

|

|

| 6.2. Автоматизация центральных СКВ………………………

|

|

| 7. Автоматизация систем газоснабжения…………………….

|

|

| 7.1. Городские газовые сети и режимы их работы………….

|

|

| 7.2. Автоматизация ГРС………………………………………

|

|

| 7.3. Автоматизация ГРП………………………………………

|

|

| 7.4. Автоматизация газоиспользующих установок………….

|

|

| Список литературы…………………………………………….

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ВВЕДЕНИЕ

Современные промышленные и общественные здания оборудуются сложными инженерными системами обеспечения микроклимата, хозяйственных и производственных нужд. Надежная и безаварийная работа этих систем не может быть обеспечена без их автоматизации.

Задачи автоматизации решаются наиболее эффективно тогда, когда они прорабатываются в процессе разработки технологического процесса.

Создание эффективных систем автоматизации предопределяет необходимость глубокого изучения технологического процесса не только проектировщиками, но и специалистами монтажных, наладочных и эксплуатационных организаций.

В настоящее время уровень техники позволяет автоматизировать практически любой технологический процесс. Целесообразность автоматизации решается путем нахождения наиболее рационального технического решения и определения экономической эффективности. При рациональном применении современных технических средств автоматики повышается производительность труда, снижается себестоимость продукции, повышается ее качество, улучшаются условия труда и повышается культура производства.

Автоматизация систем ТГиВ включает вопросы контроля и регулирования технологических параметров, управления электроприводами агрегатов, установок и исполнительных механизмов (ИМ), а также вопросы защиты систем и оборудования в аварийных режимах.

В учебном пособии рассмотрены основы проектирования автоматизации технологических процессов, схемы автоматизации и существующие инженерные решения по автоматизации систем ТГиВ с использованием материалов типовых проектов и отдельных разработок проектных организаций. Большое внимание уделено выбору современных технических средств автоматизации для конкретных систем.

Учебное пособие включает материалы по второй части курса ”Автоматизация и управление системами ТГиВ" и предназначено для студентов, обучающихся по специальности 270109 "Теплогазоснабжение и вентиляция". Оно может быть полезным преподавателям, аспирантам и инженерам, занимающимся вопросами работы, регулирования и автоматизации систем ТГиВ.

ОСНОВЫ ПРОЕКТИРОВАНИЯ

AВТОМАТИЗИРОВАННЫХ СИСТЕМ

Исходные данные для проектирования

Исходные данные для проектирования содержатся в техническом задании на разработку системы автоматического управления технологическим процессом. Техническое задание составляется заказчиком с участием специализированной организации, которой поручается разработка проекта.

Задание на проектирование системы автоматизации содержит технические требования, предъявляемые к ней заказчиком. Кроме того, к нему прикладывается комплект материалов, необходимых для проектирования.

Основными элементами задания являются перечень объектов автоматизации технологических агрегатов и установок, а также функции, выполняемые системой контроля и регулирования, обеспечивающей автоматизацию управления этими объектами. Задание содержит ряд данных, определяющих общие требования и характеристики системы, а также описывающих объекты управления: 1) основание для проектирования; 2) условия эксплуатации системы; 3) описание технологического процесса.

Основание для проектирования содержит ссылки на плановые документы, определяющие порядок проектирования автоматизированного процесса, плановые сроки проектирования, стадийность проектирования, допустимый уровень затрат на создание системы управления, технико-экономическое обоснование целесообразности проектирования автоматизации и оценку подготовленности объекта к автоматизации.

Описание условий эксплуатации проектируемой системы содержит условия протекания технологического процесса (например, класс взрыво- и пожароопасности помещений, наличие агрессивной, влажной, сырой, запыленной окружающей среды и т.д.), требования к степени централизации контроля и управления, к выбору режимов управления, к унификации аппаратуры автоматизации, условия ремонта и обслуживания парка приборов на предприятии.

Описание технологического процесса включает: а) технологические схемы процесса; б) чертежи производственных помещений с размещением технологического оборудования; в) чертежи технологического оборудования с указанием конструкторских узлов для установки датчиков контроля; г) схемы электроснабжения; д) схемы воздухоснабжения; е) данные для расчета систем контроля и регулирования; ж) данные для расчета технико-экономической эффективности систем автоматизации.

1.3. Назначение и содержание функциональной схемы

Функциональные схемы (схемы автоматизации) являются основным техническим документом, определяющим функционально-блочную структуру отдельных узлов автоматического контроля, управления и регулирования технологического процесса и оснащения объекта управления приборами и средствами автоматизации.

Функциональные схемы автоматизации служат исходным материалом для разработки всех остальных документов проекта автоматизации и устанавливают:

а) оптимальный объем автоматизации технологического процесса; б) технологические параметры, подлежащие автоматическому контролю, регулированию, сигнализации и блокировкам; в) основные технические средства автоматизации; г) размещение средств автоматизации - местных приборов, отборных устройств, аппаратуры на местных и центральных щитах и пультах, диспетчерских пунктах и т.д.; д) взаимосвязь между средствами автоматизации.

На функциональных схемах автоматизации коммуникации и трубопроводы жидкости и газа изображают условными обозначениями в соответствии с ГОСТ 2.784-70, а детали трубопроводов, арматура, теплотехнические и санитарно-технические устройства и аппаратура - по ГОСТ 2.785-70.

Приборы, средства автоматизации, электрические устройства и элементы вычислительной техники на функциональных схемах показываются в соответствии с ГОСТ 21.404-85. В стандарте первичные и вторичные преобразователи, регуляторы, электроаппаратуру показывают кружками диаметром 10 мм, исполнительные устройства - кружками диаметром 5 мм. Кружок разделяется горизонтальной чертой при изображении устройств, устанавливаемых на щитах, пультах. В верхней его части условным кодом записывают измеряемую или регулируемую величину и функциональные признаки прибора (показание, регистрация, регулирование и т.п.), в нижней - номер позиции по схеме.

Приборы, средства автоматизации, электрические устройства и элементы вычислительной техники на функциональных схемах показываются в соответствии с ГОСТ 21.404-85. В стандарте первичные и вторичные преобразователи, регуляторы, электроаппаратуру показывают кружками диаметром 10 мм, исполнительные устройства - кружками диаметром 5 мм. Кружок разделяется горизонтальной чертой при изображении устройств, устанавливаемых на щитах, пультах. В верхней его части условным кодом записывают измеряемую или регулируемую величину и функциональные признаки прибора (показание, регистрация, регулирование и т.п.), в нижней - номер позиции по схеме.

Наиболее применяемые в системах ТГВ обозначения измеряемых величин: D - плотность; Е - любая электрическая величина; F - pаcход; Н - ручное воздействие; К - время, программа; L - уровень; М - влажность; Р - давление (разрежение); Q - качество, coстав, концентрация среды; S - скорость, частота; Т - температура; W - масса.

Дополнительные буквы, уточняющие обозначения измеряемых величин: D - разность, перепад; F - соотношение; J - автоматическое переключение, обегание; Q - интегрирование, суммирование по времени.

Функции, выполняемые прибором: а) отображение информации: А -cигнализация; I - показание; R – регистрация; б) формирование выгодного сигнала: С - регулирование; S - включение, отключение, переключение, сигнализация (Н и L - соответственно верхний и нижний пределы параметров).

Дополнительные буквенные обозначения, отражающие функциональные признаки приборов: Е - чувствительный элемент (первичное преобразование); Т - дистанционная передача (промежуточное преобразование); К - станция управления. Род сигнала: Е - электрический; Р - пневматический; G - гидравлический.

В условном обозначении прибора должны отражаться те признаки, которые используются в схеме. Например, РD1 - прибор для измерения перепада давления, показывающий дифманометр, РIS - прибор для измерения давления (разрежения), показывающий с контактным устройством (электроконтактный манометр, вакуумметр), LCS -электрический контактный регулятор уровня, ТС - терморегулятор, ТЕ - датчик температуры, FQ1 - прибор для измерения расхода (диафрагма, сопло и др.)

Пример выполнения функциональной схемы (см. на рис. 1.1),

Рис. 1. 1. Пример выполнения функциональной схемы

автоматизации редукционно-охладительной установки

где технологическое оборудование изображено в верхней части чертежа, а ниже в прямоугольниках показаны приборы, устанавливаемые по месту и на щите оператора (автоматизации). На функциональной схеме все приборы и средства автоматизации имеют буквенное и цифровое обозначения.

Контуры технологического оборудования на функциональных схемах рекомендуется выполнять [1] линиями толщиной 0,6-1,5 мм; трубопроводные коммуникации 0,6-1,5 мм; приборы и средства автоматизации 0,5-0,6 мм; линии связи 0,2-0,3 мм.

Автоматический контроль

Предусмотрен контроль давления и расхода подпиточной воды, температуры воды в обратном трубопроводе тепловой сети и содержания кислорода, растворенного в подпиточной воде. Для этих целей применяются приборы: показывающие манометры 7-1 и 9-1 (см. рис. 2.1); вторичный прибор, показывающий и сигнализирующий манометр 10-2; показывающий и регистрирующий автоматический уравновешенный мост для измерения температуры 11-2; вторичный прибор, показывающий и регистрирующий 6-З; автоматический кондуктометрический кислородомер, показывающий и сигнализирующий 5-3 типа АКП-201 [З].

Автоматическое управление

Предусмотрено ручное и автоматическое управление подпиточными насосами ПН 1 и ПН 2, из которых один рабочий, а другой резервный. Выбор рабочего насоса осуществляется избирателем режима SА З. Если избиратели режима SА 1 и SА 2 установлены в ручное положение, то включение насосов ПН 1 и ПН 2 выполняется со станции управления 1-1 и 2-1.

При автоматическом управлении насосами избирателем режима SА З выбирается рабочий насос (например, ПН 1), а избира-

При автоматическом управлении насосами избирателем режима SА З выбирается рабочий насос (например, ПН 1), а избира-

Рис. 2.1. Схема автоматизации подпитки при закрытой

системе теплоснабжения

тели режима SА 1 и SА 2 устанавливают в положение автоматическое. В этот момент включается рабочий насос ПН 1. При аварийном отключении рабочего насоса ПН 1 электроконтактный манометр 3-1 своими контактами подает сигнал на включение резервного насоса ПН 2. Таким образом, в схеме автоматизации предусмотрена взаиморезервирующая блокировка насосов.

Автоматическое управление

В схеме автоматизации (рис. 2.4) предусмотрена взаиморезервирующая блокировка при управлении сетевыми насосами. Рабочий сетевой насос включается на открытую задвижку, а резервный сетевой насос рекомендуется включать на частично открытую задвижку [2]. Это позволяет за короткий отрезок времени восстановить первоначальный режим, который имел место до момента остановки рабочего насоса и уменьшить повышение давления в обратной линии тепловой сети. Взаиморезервирующая блокировка функционирует аналогично блокировке рассмотренной ранее при автоматизации подпиточных насосов. Количество рабочих и резервных сетевых насосов определяется рабочим проектом теплоподогревательной установки.

В схеме автоматизации предусмотрено автоматическое управление задвижками. Пример выполнения автоматического управления задвижкой приведен на рис. 1.1.

Автоматический контроль

Предусматривается контроль трех основных параметров: давления во всасывающем коллекторе и в напорном патрубке насосов (приборы 2-1, 6-1, 11-1); температуры сетевой воды (приборы 16-1, 17-1); подшипников насосов и расхода сетевой воды.

Расход сетевой воды и давление во всасывающем коллекторе контролируются показывающими регистрирующими приборами 12-3 и 13-1, а превышение нормативной температуры подшипников и понижение давления во всасывающем коллекторе насосов сигнальными устройствами НL З, НL 4, НL 5, НL 7, НL 8 и звуковым устройством НА. Так же предусмотрен контроль уровня воды в дренажном приемнике и контроль силы тока в цепи электродвигателей насосов приборами НL 6, 5-1 и 10-1. Отключение звуковой сигнализации осуществляется кнопкой управления SВ.

Автоматическое управление

На насосной подстанции предусмотрено автоматическое управление подкачивающими насосами НП 1 и НП 2, и дренажными насосами (на рис. 2.5. не показаны). Для подкачивающих насосов предусмотрена взаиморезервирующая блокировка, которая выполняется с помощью электроконтактных манометров 2-1 и 6-1, получающих импульс давления из напорных патрубков насосов. При отключении рабочего насоса, например, НП 1 автоматически включается резервный насос НП 2. Пуск насосов НП 1 и НП 2 осуществляется на закрытую задвижку, поэтому в схеме автоматизации предусмотрена блокировка насосов и задвижек избирателями режимов SА 1 и SА З. При отключении блокировки

управление задвижками может выполняться кнопками управления 1 SВ 1 1 SВ З и 2 SВ 1 2 SВ З.

Общие замечания

Главными потребителями теплоты являются системы отопления зданий и сооружений, горячего водоснабжения, вентиляции, кондиционирования воздуха и теплоиспользующие промышленные агрегаты. Для эффективного решения задач отпуска теплоты сооружаются тепловые пункты (ТП), в которых в общем случае осуществляется: преобразование параметров теплоносителя; распределение расхода теплоносителя по системам потребления теплоты; регулирование параметров воды на горячее и холодное водоснабжение; защита систем потребления теплоты от опорожнения и аварийного повышения параметров теплоносителя; контроль параметров теплоносителей; учет расхода теплоты теплоносителя и др.

Тепловые пункты в зависимости от количества присоединенных зданий делятся на центральные (ЦТП) для присоединения к тепловой сети теплопотребляющих систем группы зданий (двух и более) и индивидуальные (ИТП) для присоединения систем одного здания (или части его).

В настоящее время действует нормативно-техническая документация для строительства и реконструкции автоматизированных ТП, разработанная ЦНИИЭП инженерного оборудования Госкомархитектуры с учетом СНиП 2.04.07-86 "Тепловые сети".

При выборе типовых проектов по автоматизации ЦТП необходимо руководствоваться исходными данными: тепловой мощностью; соотношением тепловых нагрузок; схемой ЦТП; типом здания ЦТП [5], см. табл. 2.11.

Типовые проекты по автоматизации ИТП, разработанные ЦНИИЭП инженерного оборудования для систем отопления и горячего водоснабжения (по закрытой и открытой схемам), представлены следующими номерами: №903-04-42.86 для систем отопления с циркуляционными насосами; №903-04-43.86 - для систем отопления с гидроэлеваторами.

В последующих разделах рассмотрены технические решения отдельных узлов автоматизации, представленных в указанных выше типовых проектах.

Автоматизация ЦТП

Объем и уровень автоматизации ЦТП определяется тепловой мощностью, соотношением тепловых нагрузок и схемой ЦТП. В типовых решениях для проектирования автоматизации ЦТП принято три схемы: 1 - смешанная схема присоединения водонагревателей горячего водоснабжения с ограничением расхода сетевой воды и независимое присоединение систем отопления; 2 - смешанная схема присоединения водонагревателей горячего водоснабжения с ограничением расхода сетевой воды и зависимое присоединение систем отопления; 3 - непосредственный водоразбор на горячее водоснабжение и независимое присоединение системы отопления.

На рис. 3.1 представлена схема автоматизации ЦТП с двухступенчатой схемой с ограничением максимального расхода воды при зависимом присоединении системы отопления.

Автоматический контроль

В схеме автоматизации ЦТП предусмотрено измерение:

1) температуры в подающем и в обратном трубопроводе тепловой сети, на входе и выходе сетевой и водопроводной воды каждой из ступеней водонагревателя горячего водоснабжения, воды на входе в систему отопления и обратной воды от системы отопления; температура воды измеряется стеклянными техническими термометрами типа П или У соответственно позиций 1- 4; 12; 29 - 34;

2) давления в подающем трубопроводе тепловой сети, обратном трубопроводе тепловой сети, холодном водопроводе, подающем и циркуляционном трубопроводе горячего водоснабжения, в подающем и обратном трубопроводе системы отопления на выходе ЦТП, на входе и выходе сетевой и водопроводной воды каждой из ступеней водонагревателя горячего водоснабжения, на нагнетании смесительных насосов отопления, на нагнетании

циркуляционных насосов горячего водоснабжения, до и после регуляторов давления; для измерения давления воды применяются показывающие манометры общего назначения типа МП -4 У или др. соответственно позиций 8 – 11; 21 - 28;

3) расхода холодной воды, воды на циркуляцию в системе горячего водоснабжения и воды на отопление соответственно счетчиками 21, 16 и 20; расход холодной воды измеряется турбинными счетчиками СТВ-60; 80; 100; 150, а горячей воды СТВГ- 65-1; 80-1; 100-1; 150-1;

4) расхода теплоты, который можно измерить теплосчетчиком типа ТС -31м или других типов.

В состав теплосчетчика ТС -31м входят: устройство сбора и обработки данных (преобразователь) ФС -31м, датчики температуры воды 5-1 и 5-3 термопреобразователи сопротивления ТСП -0879 (градуировка 100П) или (градуировка 100М) и датчик общего расхода сетевой воды на ЦТП 5-2, в качестве которого могут быть использованы расходомеры переменного перепада в составе дифманометра с измерительной диафрагмой или электромагнитный расходомер [5].

В крупных ЦТП для измерения температур и давлений применяют самопишущие приборы.

Тепловой контроль

Организация теплового контроля и выбор приборов осуществляется в соответствии со следующими принципами:

– параметры, наблюдение за которыми необходимо для эксплуатации котельной, контролируются показывающими приборами;

– параметры, изменение которых может привести к аварийному состоянию оборудования, контролируются сигнализирующими показывающими приборами;

– параметры, учет которых необходим для анализа работы оборудования или хозяйственных расчетов, контролируются регистрирующими или суммирующими приборами.

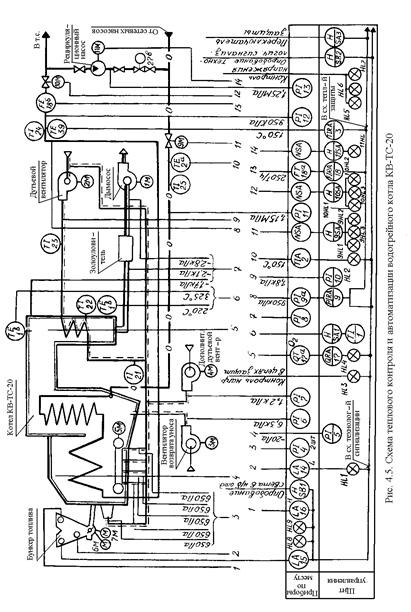

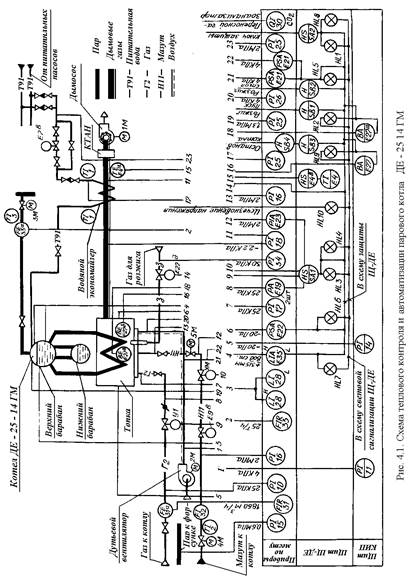

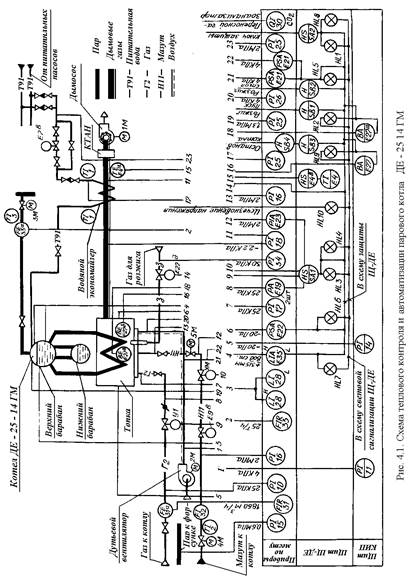

Для паровых котлов требования к контролю теплотехнических параметров определяются рабочим давлением пара и расчетной паропроизводительностью. Например, паровые газомазутные котлы ДЕ -25-14 ГМ (рис. 4.1 и 4.2) оборудованы показывающими приборами для измерения:

– температуры питательной воды до и после экономайзера техническими термометрами 1 типа П или У;

– температуры пара за пароперегревателем до главной паровой задвижки техническим термометром 3 типа П или У;

– температуры уходящих газов милливольтметром Е 4 типа Ш 4540/1;

– температуры мазута термометром 2 типа П или У;

– давления пара в барабане показывающим манометром 25 типа МП 4-У и показывающим самопишущим вторичным прибором 20 типа КСУ 1-003;

– давления пара у мазутных форсунок манометром 15 типа МП -4У;

– давления пара у мазутных форсунок манометром 15 типа МП -4У;

– давления питательной воды на входе в экономайзер после регулирующего органа манометрами 25 типа МП -4 У; давления воздуха после дутьевого вентилятора напоромером мембранным типа НМЛ -52 и тягонапоромером дифференциальным жидкостным 26 типа ТДЖ 1  6300;

6300;

– давления мазута к котлу манометрами 16 типа МП -4У и показывающим вторичным прибором 13 типа КСУ 1-003;

– давления газа к котлу напоромерами мембранными показывающими типа НМЛ -100 и показывающим самопишущим вторичным прибором 12 типа КСУ 1-003;

– давления газа к запальнику манометром 34 типа МП -4У;

– разрежения в топке котла тягонапоромером мембранным показывающим 14 типа ТНМП -52;

– разрежения перед дымососом тягонапоромером дифференциальным жидкостным 18 типа ТДЖ 2  4000;

4000;

– расхода пара дифманометром 33 типа ДСС -711 Ин - М 1;

– расхода газа дифманометром 31 типа ДСС -711 Ин - М 1;

– расхода мазута счетчиком мазута 32 типа СМО -200;

– содержания СО2 в уходящих газах переносным газоанализатором 30 типа КГА -1-1;

– уровня воды в барабане водомерным стеклом 28 и показывающим самопишущим вторичным прибором 29 типа КСУ 1-003.

Уровень воды в барабане, разрежение в топке котла, давление газа к котлу, давление мазута к котлу и давление воздуха после дутьевого вентилятора контролируются сигнализирующими приборами соответственно дифманометром Е 35 типа ДСП -4 СГ - М 1, датчиком-реле напора и тяги Е 22 типа ДНТ -1, датчиком-реле напора Е 19 типа ДН -40, манометром электроконтактным показывающим Е 23 типа ЭКМ -IV, датчиком-реле напора Е 21 типа

ДН -40 и сигнальными лампами НL З - НL 7.

Управление

В схемах автоматизации (рис. 4.1 и 4.2) предусмотрено управление:

В схемах автоматизации (рис. 4.1 и 4.2) предусмотрено управление:

– электроприводами дутьевого вентилятора 2 М и дымососа 1 М со щита Щ-ДЕ с использованием ключей управления 2 SА 1 и 1 SА 1; электродвигатель дутьевого вентилятора включается после включения дымососа; для отключения блокировки в схеме управления предусмотрен ключ блокировки 2 SА 2;

– электроприводами 4 М и 5 М задвижек на мазутопроводе со щита КИП ключами управления 4 SА и 5 SА;

– электроприводом 3 М задвижки на паропроводе со щита

Щ-ДЕ кнопками управления 3 SВ 1, З SВ 2, 3 SВ З;

– розжигом котла кнопками управления SВ 1 (пуск) и SВ 2 (стоп) и остановом котла кнопками управления SВ 4 (по месту) и SВ З (со щита Щ-ДЕ).

Регулирование

Для котлов типов ДЕ и КЕ предусматривается автоматическое регулирование процессов горения и питания водой [6].

Автоматическое поддержание требуемого процесса горения котла ДЕ -25-14 ГМ (рис. 4.2) осуществляется следующим образом. Роль регулятора топлива (нагрузки) выполняет регулятор давления пара в барабане котла Е 9, который получает импульс от преобразователя измерительного избыточного давления Е 9a типа САПФИР-22ДИ-2151 и через трехпозиционный усилитель Е 9б типа У 29.3 воздействует на электрический однооборотный исполнительный механизм Е 9в, изменяя подачу мазута к котлу или регулятор Е 8, воздействующий на ИМ Е 8в, изменяя расход газа к котлу.

Для поддержания оптимального соотношения топлива и воздуха предусмотрен регулятор воздуха Е 5, который получает два входных импульса давления: 1 - импульс давления газа (мазута) перед горелками от преобразователя давления мазута Е 5б типа САПФИР-22ДИ-2160 или от преобразователя давления газа Е 5в типа САПФИР- 22ДИ-2130; 2 - импульс давления воздуха перед горелками от преобразователя давления Е 5а типа САПФИР-

22ДИ-2120. В процессе регулирования регулятор воздуха Е 5 через трехпозиционный усилитель Е 5Г типа У 29.3 воздействует на ИМ Е 5Д направляющего аппарата дутьевого вентилятора.

Создание устойчивого разрежения в топке котла в пределах от -20 до -30 Па осуществляется регулятором разрежения Е 6, который получает импульс от преобразователя разрежения Е6 а типа САПФИР-22ДВ-2210 и через трехпозиционный усилитель Е 6б типа У 29.3 воздействует на ИМ Е 6в дымососа.

Таким образом, с помощью регуляторов топлива Е 8 или Е 9, воздуха Е 5 и разрежения Е 6 поддерживается оптимальный процесс горения котла. В качестве регуляторов Е 8, Е 9, Е 5 и Е 6 используется прибор регулирующий с импульсным выходом РС 29.1.12.

Регулирование питания котла осуществляется регулятором уровня в барабане котла Е 7 типа РС 29.1.12, который получает импульс от преобразователя измерительного разности давлений Е 7 а типа САПФИР-22ДД-2420 и через трехпозиционный усилитель Е 7б типа У 29.3 воздействует на ИМ Е 7В регулирующего клапана, установленного на трубопроводе питательной воды к котлу.

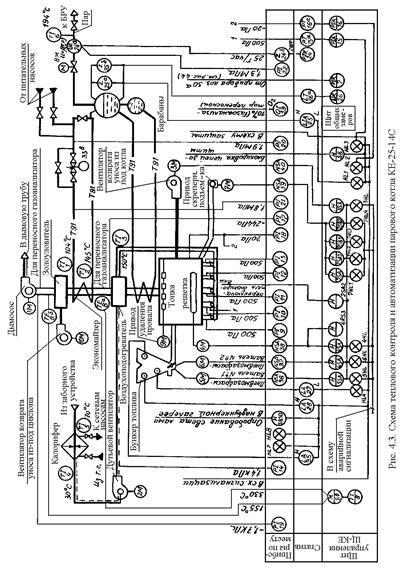

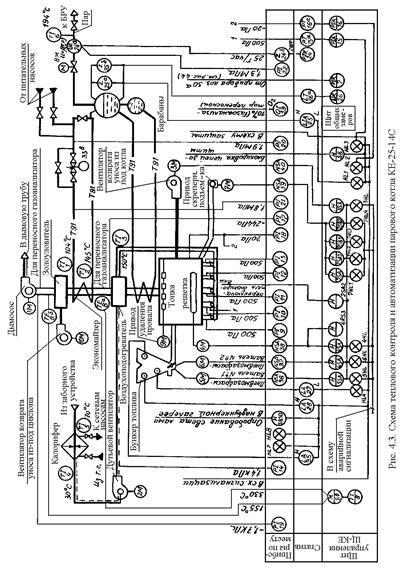

В схеме автоматизации парового котла КЕ -25-14 С, работающего на твердом топливе (рис. 4.3 и 4.4), имеются незначительные отличия в решении задач теплового контроля и автоматического регулирования по сравнению с котлом ДЕ -25-14 ГМ, а решение вопросов автоматического управления электроприводами отличается в значительной степени.

Ниже рассмотрим отличия и дополнения по всем видам автоматизации котла КЕ -25-14 С (см. рис. 4.3 и 4.4) по сравнению с котлом ДЕ -25-14 ГМ.

Тепловой контроль

Установлены показывающие приборы для измерения:

- температуры воздуха до и после воздухоподогревателя техническими термометрами 4 и 3 типа П или У;

- температуры уходящих газов до экономайзера и перед дымососом милливольтметром 8 типа Ш 4540/1, гр. ХА 68;

- температуры сетевой воды в обратном трубопроводе калорифера техническим термометром 5 типа П или У;

- давления воздуха острого дутья перед соплами после регулирующих органов тягонапоромерами дифференциальными жидкостными 9,10,11,12 и 13 типа ТДЖ 1x1600;

- содержание кислорода в уходящих газах переносным газоанализатором кислорода 29 типа МН 5106-2.

Управление

Предусмотрено управление со щита автоматизации ЩКЕ:

- электроприводами З М вентилятора возврата уноса из-под котла и 4 М цепной решетки ключами управления З SА и 4 SА;

- электроприводами З М вентилятора возврата уноса из-под котла и 4 М цепной решетки ключами управления З SА и 4 SА;

- электроприводами пневмозабрасывателей 5 М и 6 М ключами управления 5 SА И 6 SА;

- электроприводом 7 М скреперного подъемника ключами управления 7 SА, 7 SА 1 и кнопками управления 7 SВ 1 и 7 SВ 2.

Управление электроприводами 9 М механизма удаления провала и 10 М вентилятора возврата уноса из-под циклонов на

рис. 4.3 не показано.

Регулирование

В схеме автоматического регулирования котла КЕ -25-14 С (рис. 4.4) дополнительно установлен регулятор непрерывной продувки 34 типа РС 29.1.12, предназначенный для автоматизации процесса удаления солей из солевого отсека. Регулятор 34 получает один входной импульс от преобразователя расхода пара 34а, а другой - от ИМ 34В по положению выходного звена (обратная связь). Выходной сигнал от регулятора 34 поступает через трехпозиционный усилитель 34б на ИМ 34В, установленный на трубопроводе непрерывной продувки.

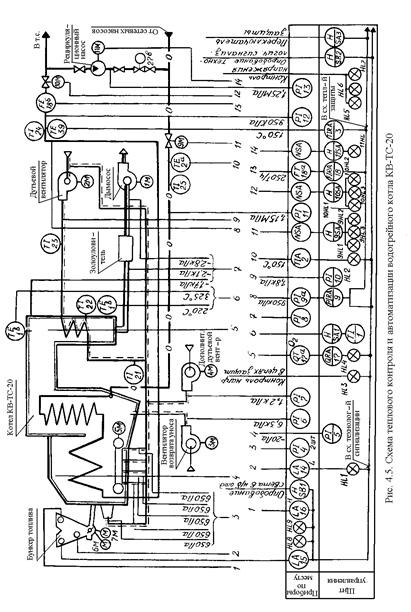

Тепловой контроль

Водогрейные котлы КВ-ТС -20 (рис. 4.5) с температурой воды выше 115°С оборудуются показывающими приборами для измерения:

– температуры воды на входе в котел после запорной арматуры техническим термометром 25 типа П или У;

– температуры воды на выходе из котла до запорной арматуры техническим термометром 24 типа П или У и регистрирующим уравновешенным мостом 3 типа КСМ 1-003 гр. 50 П;

– температуры воздуха до и после воздухоподогревателя техническими термометрами 23 и 21 типа П или У;

– температуры уходящих газов термометром 22 типа П или У и милливольтметром 1 типа Ш 4540/1 гр. ХА 68;

– давления воды на входе в котел после запорной арматуры манометром 11 типа МП -4 У;

– давления воды на выходе из котла до запорной арматуры манометром 12 типа МП -4 У и регистрирующим прибором 9 типа КСД 1-018 с преобразователем давления (датчиком) типа ДМ;

– давления воздуха: после дутьевого вентилятора напоромером мембранным типа НПМ -52; перед пневмозабрасывателями и соплами под решеткой тягонапоромерами дифференциальными 4

типа ТДЖ 3x1600 (2 шт.); после дополнительного дутьевого вентилятора тягонапоромером 7 типа ТДЖ 1x1600; после вентилятора возврата уноса тягонапоромером 6 типа ТДЖ 1x6300;

– разрежения в топке котла тягонапоромером мембранным показывающим 5 типа ТНМП -52;

– разрежения в газовом тракте и перед дымососом тягонапоромером 8 типа ТДЖ 3x4000;

Для примера рассмотрим схемы автоматизации (см. рис. 4.5 и 4.6) водогрейного котла КВ - ТС -20, работающего на твердом топливе.

Тепловой контроль

Водогрейные котлы КВ-ТС -20 (рис. 4.5) с температурой воды выше 115 °С оборудуются показывающими приборами для измерения:

– температуры воды на входе в котел после запорной арматуры техническим термометром 25 типа П или У;

– температуры воды на выходе из котла до запорной арматуры техническим термометром 24 типа П или У и регистрирующим уравновешенным мостом 3 типа КСМ 1-003 гр. 50 П;

– температуры воздуха до и после воздухоподогревателя техническими термометрами 23 и 21 типа П или У;

– температуры уходящих газов термометром 22 типа П или У и милливольтметром 1 типа Ш 4540/1 гр. ХА 68;

– давления воды на входе в котел после запорной арматуры манометром 11 типа МП -4 У;

– давления воды на выходе из котла до запорной арматуры манометром 12 типа МП -4 У и регистрирующим прибором 9 типа КСД 1-018 с преобразователем давления (датчиком) типа ДМ;

– давления воздуха: после дутьевого вентилятора напоромером мембранным типа НПМ -52; перед пневмозабрасывателями и соплами под решеткой тягонапоромерами дифференциальными 4

типа ТДЖ 3x1600 (2 шт.); после дополнительного дутьевого вентилятора тягонапоромером 7 типа ТДЖ 1x1600; после вентилятора возврата уноса тягонапоромером 6 типа ТДЖ 1x6300;

- разрежения в топке котла тягонапоромером мембранным показывающим 5 типа ТНМП -52;

- разрежения в газовом тракте и перед дымососом тягонапоромером 8 типа ТДЖ 3x4000;

- расхода воды через котел прибором с дифференциально-трансформаторной схемой показывающим и самопишущим с двухпозиционным сигнализирующим устройством 18 типа КСД 1-004 (с датчиком ДМ);

– содержания кислорода в уходящих газах газоанализатором кислорода 17 типа МН 5106-2.

Давление воды на выходе из котла, расход воды через котел, температура воды на входе и на выходе из котла контролируются приборами 9, 18 и 3.

Управление

В схеме автоматизации (см. рис. 4.5 и 4.6) предусмотрено управление:

– электроприводами дымососа 1 М, дутьевого вентилятора 2 М и вентилятора возврата уноса З М со щита управления с использованием ключей управления 1 SА, 2 SА и З SА; электродвигатели дутьевого вентилятора и вентилятора возврата уноса включаются после включения дымососа; для отключения блокировки предусмотрен ключ управления SА 6;

– электроприводом дополнительного дутьевого вентилятора 4 М ключом управления 4 SА;

– электроприводами цепной решетки 5 М и пневмомеханических забрасывателей 6 M и 7 M ключами управления 5 SА, 6 SА и 7 SА; электродвигатели цепной решетки и

Приборы, средства автоматизации, электрические устройства и элементы вычислительной техники на функциональных схемах показываются в соответствии с ГОСТ 21.404-85. В стандарте первичные и вторичные преобразователи, регуляторы, электроаппаратуру показывают кружками диаметром 10 мм, исполнительные устройства - кружками диаметром 5 мм. Кружок разделяется горизонтальной чертой при изображении устройств, устанавливаемых на щитах, пультах. В верхней его части условным кодом записывают измеряемую или регулируемую величину и функциональные признаки прибора (показание, регистрация, регулирование и т.п.), в нижней - номер позиции по схеме.

Приборы, средства автоматизации, электрические устройства и элементы вычислительной техники на функциональных схемах показываются в соответствии с ГОСТ 21.404-85. В стандарте первичные и вторичные преобразователи, регуляторы, электроаппаратуру показывают кружками диаметром 10 мм, исполнительные устройства - кружками диаметром 5 мм. Кружок разделяется горизонтальной чертой при изображении устройств, устанавливаемых на щитах, пультах. В верхней его части условным кодом записывают измеряемую или регулируемую величину и функциональные признаки прибора (показание, регистрация, регулирование и т.п.), в нижней - номер позиции по схеме. При автоматическом управлении насосами избирателем режима SА З выбирается рабочий насос (например, ПН 1), а избира-

При автоматическом управлении насосами избирателем режима SА З выбирается рабочий насос (например, ПН 1), а избира-

– давления пара у мазутных форсунок манометром 15 типа МП -4У;

– давления пара у мазутных форсунок манометром 15 типа МП -4У; 6300;

6300; В схемах автоматизации (рис. 4.1 и 4.2) предусмотрено управление:

В схемах автоматизации (рис. 4.1 и 4.2) предусмотрено управление:

- электроприводами З М вентилятора возврата уноса из-под котла и 4 М цепной решетки ключами управления З SА и 4 SА;

- электроприводами З М вентилятора возврата уноса из-под котла и 4 М цепной решетки ключами управления З SА и 4 SА;