История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Оснащения врачебно-сестринской бригады.

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Испытания на растяжение

В большинстве случаев снижение прочности для образцов при испытаниях на растяжение объясняется прежде всего ростом числа дефектов матрицы вызванных влиянием пор, как концентраторов напряжений и, как следствие, потерей прочностных свойств образца. В связи с этим, были проведены исследования для определения механических свойств образцов углепластика при растяжении с различной пористостью, изготовленных при разных режимах формования, а так же с различными схемами армирования. Установлены зависимости прочностных характеристик образцов от пористости, а также определено при каких значениях пористости наступает резкое снижение показателей прочности, после которых дальнейшее эксплуатирование материала является недопустимым.

Первичное разрушение образцов сопровождалось характерными щелчками и происходило при выпрямлении и отслоении перерезанных волокон. Далее разрушение происходило прорастанием относительно длинных трещин, в направлении приложения нагрузки, возникающим вследствие сдвига и расслоения в результате частичного разрушения армирующих волокон и полного разрушения матрицы. Все испытываемые образцы разрушились (рис. 1.18) в рабочей зоне, такой вид разрушения происходит от отслоения волокон и полного разрушения матрицы.

Рисунок 1.18. Вид разрушенных образцов углепластика после испытания на одноосное растяжение

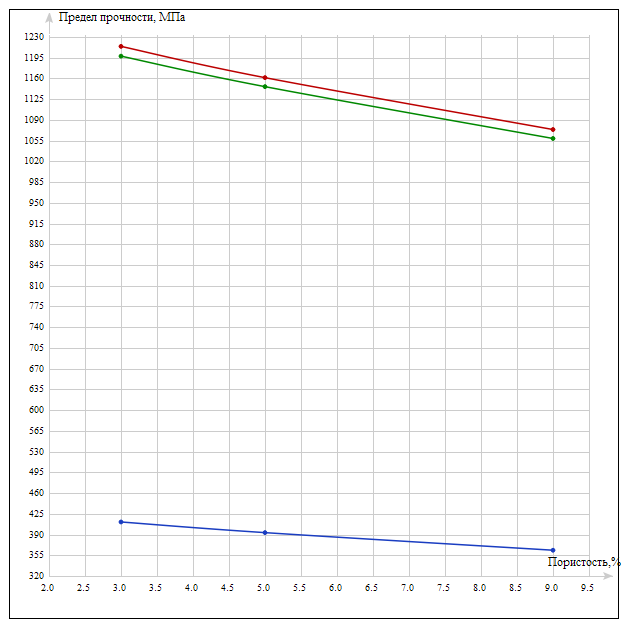

Результаты испытаний на растяжение представлены в таблицах 1.8-1.10. Для наглядности результатов построены и представлены на рис. 1.19-1.20 графики зависимости предела прочности и модуля упругости от пористости, и показано её влияние на прочностные характеристики углепластика. Графики построены для механических характеристик с наиболее четко выраженным влиянием пористости и соответствуют данным таблиц 1.8-1.10.

|

|

Таблица 1.8. Результаты испытаний углепластика со схемой армирования (у1) и различной пористостью при растяжении

| № образца | Пористость, % | Модуль упругости при растяжении Е, ГПа | Предел прочности при разрыве σв, МПа | Модуль упругости при растяжении Е с доверительной вероятностью 0,95, ГПа | Предел прочности при разрыве σв с доверительной вероятностью 0,95, МПа |

| 3,2 | 30,8 | 409,3 | 30,7±3,65 | 411,2±14,12 | |

| 30,7 | 412,9 | ||||

| 29,5 | 410,2 | ||||

| 31,3 | 409,9 | ||||

| 31,2 | 412,8 | ||||

| 4,9 | 30,1 | 393,1 | 29,3±2,90 | 393,2±15,11 | |

| 29,3 | 392,5 | ||||

| 28,4 | 393,7 | ||||

| 30,3 | 395,1 | ||||

| 29,1 | 394,2 | ||||

| 9,1 | 28,5 | 361,2 | 27,1±2,85 | 363,5±12,11 | |

| 26,4 | 362,1 | ||||

| 27,1 | 364,5 | ||||

| 26,3 | 367,1 | ||||

| 27,5 | 363,4 |

Таблица 1.9. Результаты испытаний углепластика со схемой армирования (у2) и различной пористостью при растяжении

| № образца | Пористость, % | Модуль упругости при растяжении Е, ГПа | Предел прочности при разрыве σв, МПа | Модуль упругости при растяжении Е с доверительной вероятностью 0,95, ГПа | Предел прочности при разрыве σв с доверительной вероятностью 0,95, МПа |

| 3,1 | 90,9 | 1215,2 | 89,2±8,91 | 1214,1±20,1 | |

| 88,7 | 1213,4 | ||||

| 88,9 | 1214,8 | ||||

| 87,9 | 1212,1 | ||||

| 89,8 | 1215,8 | ||||

| 87,2 | 1163,2 | 85,3±6,13 | 1161,3±19,3 | ||

| 86,3 | 1160,1 | ||||

| 83,8 | 1162,3 | ||||

| 85,2 | 1161,4 | ||||

| 84,1 | 1162,3 | ||||

| 9,2 | 75,9 | 1074,5 | 78,8±6,5 | 1073,7±17,1 | |

| 79,3 | 1072,8 | ||||

| 77,9 | 1071,6 | ||||

| 79,5 | 1075,7 | ||||

| 78,7 | 1073,4 |

Таблица 1.10. Результаты испытаний углепластика со схемой армирования (у3) и различной пористостью при растяжении

| № образца | Пористость, % | Модуль упругости при растяжении Е, ГПа | Предел прочности при разрыве σв, МПа | Модуль упругости при растяжении Е с доверительной вероятностью 0,95, ГПа | Предел прочности при разрыве σв с доверительной вероятностью 0,95, МПа |

| 3,1 | 83,7 | 1197,6 | 83,7±6,31 | 1197,6±19,15 | |

| 84,6 | 1198,9 | ||||

| 81,9 | 1195,4 | ||||

| 82,1 | 1194,6 | ||||

| 83,3 | 1198,8 | ||||

| 5,1 | 80,1 | 1146,5 | 80,1±9,2 | 1146,1±21,18 | |

| 81,1 | 1147,2 | ||||

| 78,9 | 1148,5 | ||||

| 82,1 | 1143,1 | ||||

| 78,3 | 1148,1 | ||||

| 8,9 | 74,9 | 1062,9 | 73,9±7,14 | 1058,6±25,31 | |

| 72,8 | 1055,3 | ||||

| 71,6 | 1055,7 | ||||

| 75,4 | 1060,6 | ||||

| 74,8 | 1058,5 |

|

|

| у2 |

| у1 |

| у3 |

Рисунок 1.19. Зависимости предела прочности при растяжении от пористости

| у3 |

| у2 |

| у1 |

Рисунок 1.20. Зависимости модуля упругости при растяжении от пористости

Сравнение полученных данных с различными значениями пористости позволяет сделать заключение о значительном влиянии пор, как концентраторов напряжений, на значения прочности и другие механические характеристики углепластика. Приведенные данные показывают, что повышение показателя пористости, оказывает серьезное влияние на предел прочности и модуль упругости углепластика при испытаниях на одноосное растяжение. Снижение прочностных характеристик зависит от содержания пор и схемы армирования. Наименее чувствительным к изменениям характеристик оказались углепластики со схемами армирования У1 и У3. Снижение прочности и модуля упругости в них составило 14%. В тоже время для схемы армирования У2 это падение составило 20%. Такие потери, безусловно, должны учитываться при проектировании изделий и конструкций из данного материала.

В ходе проведения экспериментальных исследований механических характеристик волокнистых композиционных материалов было установлено, что один и тот же материал при различных значениях пористости разрушается по разным механизмам.

Испытания на сжатие

Характер разрушения образцов при сжатии, связанный с разрушением матрицы, и как следствие, расслоением материала и последующей потерей устойчивости слоев, представлен на рисунке 1.21. Результаты испытаний приведены в таблицах 1.11-1.13.

Рисунок 1.21. Пример разрушенного образца после испытания на сжатие

Таблица 1.11. Результаты испытаний углепластика со схемой армирования (у1) и различной пористостью при сжатии

| № образца | Пористость, % | Предел прочности при сжатии σв, МПа | Модуль упругости при сжатии Е, ГПа | Предел прочности при сжатии σв с доверительной вероятностью 0,95, МПа | Модуль упругости при сжатии Е с доверительной вероятностью 0,95, ГПа |

| 3,2 | 369,8 | 35,9 | 370,9 ± 26,25 | 37,7 ±2,33 | |

| 368,7 | 36,4 | ||||

| 371,3 | 39,1 | ||||

| 372,5 | 37,7 | ||||

| 369,4 | 38,6 | ||||

| 4,9 | 353,3 | 35,2 | 354,9 ±27.13 | 34,28 ±1,56 | |

| 355,8 | 33,38 | ||||

| 356,1 | 36,18 | ||||

| 352,9 | 35,14 | ||||

| 354,6 | 32,4 | ||||

| 9,1 | 324,7 | 32,42 | 327,8 ±20,93 | 31,92 ±1,70 | |

| 325,5 | 32,22 | ||||

| 329,3 | 30,52 | ||||

| 328,9 | 33,12 | ||||

| 326,9 | 31,32 |

|

|

Таблица 1.12. Результаты испытаний углепластика со схемой армирования (у2) и различной пористостью при сжатии

| № образца | Пористость, % | Предел прочности при сжатии σв, МПа | Модуль упругости при сжатии Е, ГПа | Предел прочности при сжатии σв с доверительной вероятностью 0,95, МПа | Модуль упругости при сжатии Е с доверительной вероятностью 0,95, ГПа |

| 3,1 | 280,5 | 30,4 | 280,8 ± 26,25 | 29,70 ±2,33 | |

| 279,7 | 28,7 | ||||

| 278,9 | 29,5 | ||||

| 282,3 | 27,7 | ||||

| 281,4 | 30,6 | ||||

| 268,8 | 28,3 | 268,7 ±27.13 | 26,28 ±1,56 | ||

| 266,7 | 24,4 | ||||

| 269,4 | 27,1 | ||||

| 267,9 | 26,5 | ||||

| 268,5 | 25,8 | ||||

| 9,2 | 249,2 | 23,12 | 248,2 ±20,93 | 22,92 ±1,70 | |

| 247,5 | 21,92 | ||||

| 248,7 | 24,12 | ||||

| 249,5 | 22,72 | ||||

| 246,2 | 21,62 |

Таблица 1.13. Результаты испытаний углепластика со схемой армирования (у3) и различной пористостью при сжатии

| № образца | Пористость, % | Предел прочности при сжатии σв, МПа | Модуль упругости при сжатии Е, ГПа | Предел прочности при сжатии σв с доверительной вероятностью 0,95, МПа | Модуль упругости при сжатии Е с доверительной вероятностью 0,95, ГПа |

| 3,1 | 421,3 | 40,5 | 420,1 ± 26,25 | 41,70 ±2,33 | |

| 422,2 | 39,6 | ||||

| 419,2 | 43,8 | ||||

| 420,5 | 42,4 | ||||

| 421,7 | 41,9 | ||||

| 5,1 | 402,5 | 40,3 | 401,9 ±27.13 | 39,28 ±1,56 | |

| 403,4 | 38,1 | ||||

| 400,8 | 41,4 | ||||

| 401,9 | 40,6 | ||||

| 399,6 | 39,5 | ||||

| 8,9 | 372,1 | 38,82 | 371,3 ±20,93 | 37,92 ±1,70 | |

| 371,5 | 36,52 | ||||

| 372,4 | 39,92 | ||||

| 370,3 | 37,42 | ||||

| 373,2 | 35,82 |

Данные о влиянии пористости на значения модуля упругости и предела прочности углепластика при испытании на сжатие показаны на графиках (рис. 1.22-1.23).

| у2 |

| у1 |

| у3 |

Рисунок 1.22. Зависимость предела прочности при сжатии от пористости

| у2 |

| у1 |

| у3 |

Рисунок 1.23. Зависимость модуля упругости при сжатии от пористости

В ходе экспериментальных исследований установлено, что повышение показателя пористости, оказывает серьезное влияние на предел прочности и модуль упругости углепластика при испытаниях на сжатие. Снижение прочностных характеристик зависит от содержания пор и схемы армирования. Наименее чувствительным к изменениям характеристик оказались углепластики со схемами армирования У1 и У3. Снижение прочности и модуля упругости в них составило 12%. В тоже время для схемы армирования У2 это падение составило 21%.

|

|

Выводы

Определено объемное содержание пор в образцах углепластика на основе эпоксидного связующего горячего отверждения изготовленного прессованием в виде листов с заданием 3-х различных схем армирования. Проведены экспериментальные исследования влияния пористости на свойства углепластика при растяжении и сжатии. В результате испытаний установлено, что повышение показателя пористости, оказывает негативное влияние на предел прочности и модуль упругости углепластика при испытаниях на растяжение и сжатие. При повышении пористости среднее значение предела прочности при растяжении снижается на 20%, а при сжатии - на 21% по сравнению со средними значениями, полученными при значениях пористости в 3,1 %.

|

|

|

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!