Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Организационно-технологическая схема строительства предусматривает поточно-совмещенный метод выполнения работ, включая нулевой цикл, монтаж конструкций, монтаж газопроводов среднего и низкого давления и технологического оборудования.

Основным принципом данного метода является ритмичность производства и непрерывность работы строительных подразделений. Строительство осуществляется специализированными потоками:

· Земляные работы;

· Работы нулевого цикла;

· Монтаж газопроводов;

· Монтаж оборудования (ГРПШ, котлы, ПУГ);

· Пуско-наладочные работы;

· Благоустройство территории, строительство ограждений.

Работы по сооружению газопровода должны вестись непрерывным поточным методом с использованием прогрессивных технологий скоростного линейного строительства трубопроводов с выполнением мероприятий, направленных на уменьшение отрицательного воздействии строительства на окружающую среду.

Подрядчик должен разработать ППР и согласовать его с Заказчиком.

Строительство каждого перехода через автомобильные дороги носит опережающий характер и должно быть закончено к моменту перехода к нему передвижных механизированных колонн, занимающихся строительством линейной части газопровода.

Данный проект предусматривает строительство газопровода в одну очередь за два периода:

а) Подготовительный

б) Основной.

В подготовительный период должны выполнятся следующие мероприятия и работы:

а) Размещение заказов на поставку материалов, оборудования.

б) Размещение заявок на отпуск местных строительных материалов.

в) Обследование трассы и определение по местности условий производства и подъездов к трассе.

|

|

г) Восстановление и закрепление оси трассы.

д) Отчуждение строительной полосы по трассе газопроводы и внеплощадочных коммуникаций

е) Создание временной складской базы.

ж) Планировка и ограждения площадок.

Срезку и восстановление растительного слоя грунта, расчистку полосы строительства, планировку проездов предусмотрено производить экскаватором ЭО-2621А с поворотным отвалом.

Планировка площадок ВЗиС осуществляется бульдозером ДЗ-27.

Организация строительной площадки.

¾ Доставка кислорода и ацетилена на стройплощадку в баллонах автотранспортом;

¾ Обеспечение строительства сжатым воздухом осуществлять от передвижных компрессоров типа ЗИФ ПВ 5/1,0;

¾ Электроснабжение осуществлять от передвижной электростанции АД50-Т400;

¾ Для освещения траншей в ночное время, в местах установки переходных мостиков через траншею, предусмотреть светильники ночного освещения тип ПЗС-35, установленные на кронштейнах по забору стройки;

¾ Воду для нужд строительства подвозить в автоцистерне;

¾ Для обеспечения водой на противопожарные нужды использовать ближайшие пожарные гидранты, о расположении которых указывает заказчик;

¾ Обеспечить рабочих питьевой водой, путем доставки на строительную площадку бутилированной воды;

¾ Для вызова пожарной службы и операторно-диспетчерской связи обеспечить стройку мобильным телефоном;

¾ Каждый бытовой вагончик обеспечить 2 огнетушителями;

¾ Зарезервировать пожарный запас воды в металлических цистернах V=500л, обогреваемых в зимнее время;

¾ Рядом с вагончиками установить противопожарный щит с инвентарными подручными средствами пожаротушения;

¾ Заключить договор на вывоз мусора в период строительства автотранспортом спецавтобазы на полигон ТБО. Установить на площадке перед бытовкой металлический контейнер для мусора;

¾ Доставку материалов, конструкций и оборудования осуществлять автомобилями, со складированием на свободных площадках ВЗиС.

|

|

¾ Для охраны материалов и строительной техники необходимо решить с заказчиком вопрос об их компактном сосредоточении, максимальном приближении к постам охраны и прописать правила опечатывания кабин, агрегатов и пр. Принимаемую под охрану технику также записывают в «Книге приема-передачи помещений и материальных ценностей под охрану».

В основной период должны выполняться следующие мероприятия и работы:

а) Земляные работы по разработке траншеи под трубопровод.

б) Погрузочно-разгрузочные (трубы, песок, мягкий грунт и т.д.).

в) Сварочные работы.

г) Контроль качества стыков сварных соединений.

д) Изоляционные работы (металлических участков на вводах и выводах газопровода из земли).

е) Монтажные работы по укладке трубопровода.

ж) Земляные работы по обратной засыпке траншеи.

з) Очистка и испытание газопровода.

Последовательность рабочих операций при строительстве подземного газопровода:

1. Вырыть траншею и выполнить, если требуется, водоотлив;

2. Разнести трубы по бровке на лежки вдоль траншеи;

3. Очистить их внутреннюю поверхность;

4. Выправить или в случае необходимости, обрезать кромки поврежденных и деформированных концов труб;

5. Сварить трубы в плети с установкой заглушек;

6. Проверить качество стыков радиографическим или ультразвуковым метоыами контроля;

7. Переварить или отремонтировать (стальные) дефектные стыки газопровода;

8. Опустить плети в траншею, выполнив подсыпку дна траншей песчаным грунтом толщиной 200мм;

9. Присыпать газопровод песчаным грунтом толщиной 200мм;

10. Выполнить исполнительную геосъемку;

11. Выполнить обратную засыпку траншеи;

12. Смонтировать отключающие устройства;

13. Продуть газопровод;

14. Выполнить испытание газопровода;

15. Сдать трассу в эксплуатацию с оформлением документации и передачи ее эксплуатирующей организации.

Производство земляных работ осуществлять в соответствии с «Правила безопасности сетей газораспределения и газопотребления» (Приказа от 15.11.2013г. №542).. Разработку грунта производить механизированным способ и вручную. Выполнение траншей под подземный газопровод вести с учетом мер безопасности. Основной метод производства земляных работ – открытый.

До начала основных работ по строительству подземных трубопроводов, необходимо выполнить часть работ по технической рекультивации нарушенных земель – снятие плодородного слоя почвы (средняя толщина 0,2 м) и перемещение его в отвал для последующего перемещения погрузчиком А-322 в самосвал ЗИЛ-ММЗ-4502 для вывоза на специально отведенную площадку для складирования на территории ВЗиС. Срезку и восстановление растительного грунта, расчистку полосы строительства, планировку проездов предусмотрено производить экскаватором ЭО-2621А с поворотным отвалом.

|

|

Для разработки траншей под газопроводы диаметром до 90 мм принят экскаватор ЭО-2621А с ковшом 0,25 куб.м с нормативной глубиной копания до 3 м и шириной 0,4 м, а для трубопроводов диаметром от 110 мм до 160 мм – экскаватор ЭО-2621А с ковшом 0,36 куб.м. На участках в стесненных условиях разработка траншеи осуществляется экскаватором ЭО-2621А с ковшом 0,36 куб.м с доработкой вручную. При пересечении с подземными коммуникациями в охранной зоне данных сетей разработка грунта осуществляется вручную. Глубина разработки в среднем до 1 м.

Ширину по дну траншеи выдержать 0,71 м при укладке газопровода а одну нитку, с учетом глубины свыше 1м и крутизны откосов 1:0,25 (согласно СНиП 12-04-2002 п. 5.2.6).

Проектом предусматривается устройство основания 0,1 м и засыпка 0,2 м мягким грунтом.

Грунт, вынутый из траншеи, следует укладывать в отвал с двух сторон на расстоянии от бровки не ближе 0,5 м, оставляя другую сторону свободной для перемещения строительной техники и производства монтажно-кладочных работ. Обратная засыпка осуществляется с помощью бульдозера косопоперечными проходами с наращиванием отвала в траншее, с целью исключения динамического воздействия. На горизонтальных участках поворота, сначала засыпается участок поворота, а затем остальная часть. Засыпка начинается с середины и заканчивается к концам. Поверх засыпки устроить валик грунта, с учетом последующей его осадки при оттапливании.

Прокладка газопровода под рекой Ермия предусмотрена закрытым способом с применением метода наклонно-направленного бурения установкой ГНБ «VERMEER» NAVIGATOR D24x40. Минимальная глубина от дня реки принимается не менее 2,0 м.

Строительство переходов методом наклонно-направленного бурения представляет комплекс специальных строительных и монтажных работ, которые включают в себя:

|

|

1. Установка и снятие ограждений;

2. Установка на рабочее место буровой установки;

3. Установка и подключение буровой установки;

4. Тарирование системы навигации;

5. Планировка на местности траектории скважины;

6. Изготовление узлов и деталей перехода;

7. Забуривание скважины;

8. Бурение скважины;

9. Корректировка траектории скважины;

¾ Прокладку защитного кожуха;

¾ Монтаж, сварку, контроль сварки и испытание трубной плети;

10. Очистку, изоляцию, контроль изоляции и оснастку трубной плети опорными элементами;

¾ Размещение трубной плети в кожухе;

¾ Монтаж манжет, отводной трубы и вытяжной свечи.

Технология прокладки защитного футляра методом наклонно-направленного бурения основана на сочетании четырех, одновременно протекающих процессов: резания грунта, транспортирования разработанного грунта из забоя скважины, укрепление скважины бентонитовым раствором и полимерами, протаскивающие защитного футляра в горизонтальную скважину.

На участках перехода по обе стороны насыпи отрывают рабочий и приемный котлованы. Длина рабочего котлована должны быть на 4-5 м больше длины протаскиваемого звена. Около передней стенки на дне котлована следует выкопать приямок для производства сварочных работ при наращивании защитного футляра.

Рабочий орган размещается в инвентарной секции и приводится в действие самостоятельным электродвигателем, установленным на площадке. Транспортировка грунта из забоя осуществляется шнековым транспортером, состоящим из безопорного шнека, размещенного в желобе. Для удаления из рабочего котлована грунта, доставленного шнековым транспортером, используется скребковый элеватор.

Бурение пилотной скважины ведется ориентированным способом.

Последовательность операции по ориентировании следующая:

- по окончании забуривания очередной штанги оператор – «пилот» сначала отыскивает продольный уровень нахождения буровой головки, затем по максимальному сигналу, испускаемой зондом, находит поперечное положение буровой головки. Показание прибора соответствующее максимальной силе сигнала говорят о том, что прибор в данный момент находится прямо по вертикали над буровой головкой. При этом на приборе высвечивается закодированное положение бурового инструмента и точная глубина, т.е. расстояние от прибора до зонда по вертикали.

Таким образом, за положением буровой головки ведется постоянный контроль, и оператор буровой установки имеет возможность в любой момент откорректировать намечающиеся отклонения.

С целью предотвращения возможных различных осложнений перерыв во времени между окончанием бурения пилотной скважины и началом операции по расширению ствола скважины не допускается.

|

|

Бурение пилотной скважины производится согласно проектному профилю, диаметр буровой головки 90, 160мм.

Скорость бурения, в зависимости от слагающих пород, 1,0-3,0 м/мин.

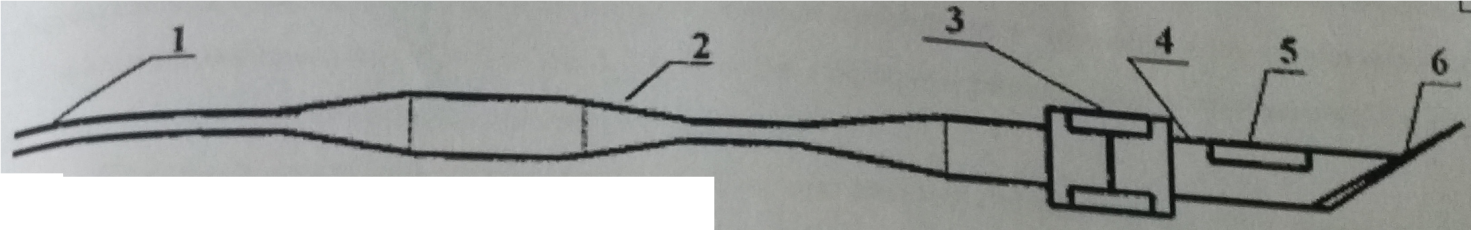

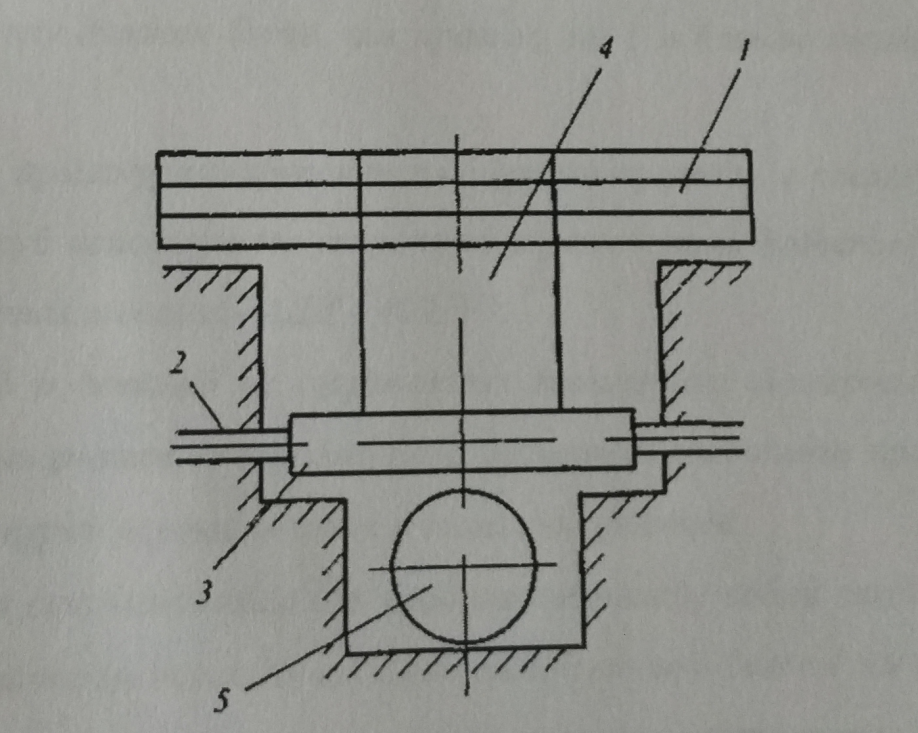

Рис. 1. Компоновка низа бурильной колонны при бурении пилотной скважины:

1.  Бурильная труба.

Бурильная труба.

2. Амортизатор крутящих и изгибающих моментов.

3. Восьмигранная соединительная муфта с двумя переходниками на буровой инструмент.

4. Буровая головка с боковой загрузкой зонда в сборе, с форсунками.

5. Зонд.

6. Нож для буровой головки.

Бурение пилотной скважины завершается с выходом долота в заданную зону, демонтажем породоразрабатывающего инструмента и навигационного оборудования.

По окончании бурения пилотной скважины и выхода на поверхность буровой головки, меняется оснастка головной части колонны, т.е. производится замена резака (ножа) на цилиндрический расширитель

.

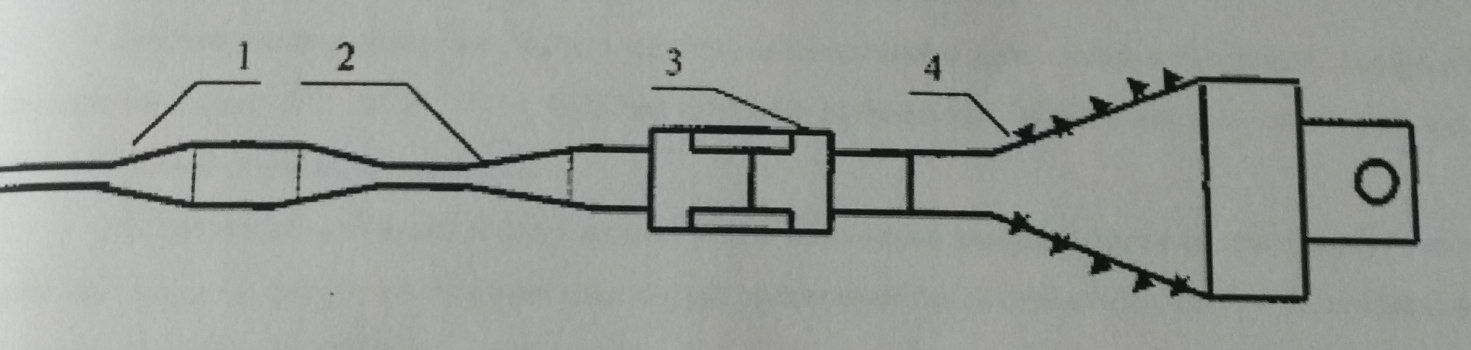

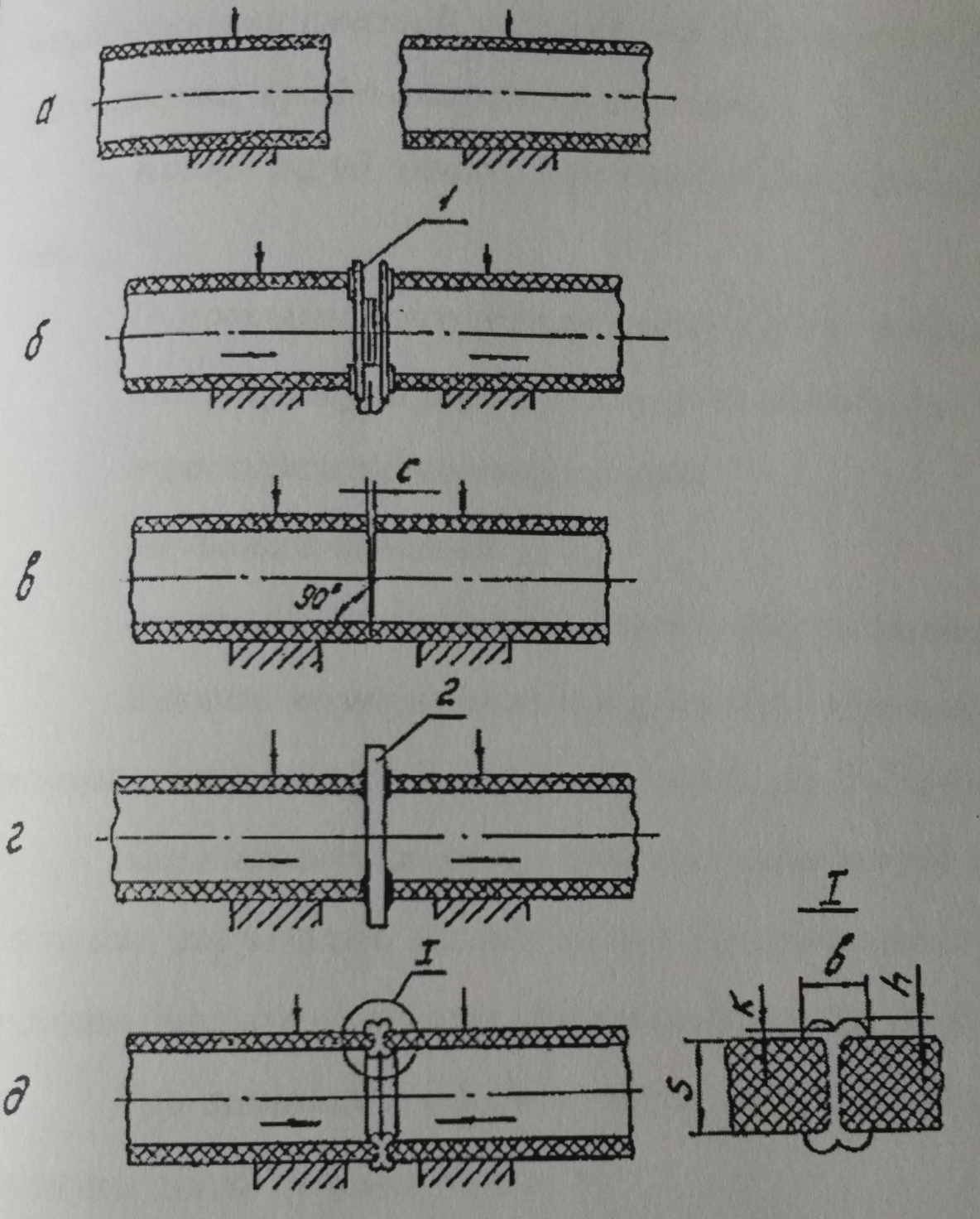

Рис. 2. Схема компоновки низа бурильной колонны при расширении скважины и протаскивания в нее трубопровода:

1. Бурильная труба.

2. Амортизатор.

3. Соединительная муфта.

4. Расширитель

5. Вертлюг.

6. Цанговый захват.

7. Серьга.

8. Протаскиваемая труба.

Скважина считается готовой к протаскиванию при достижении проектной длины и диаметра.

При вынужденной длительной остановке протаскивания трубопровода (сутки и более) следует предусмотреть периодическую циркуляцию бурового раствора в скважине для сохранения его свойств и проворот инструмента с периодичностью не менее одного раза в четыре часа.

Учитывая параметры проходки пилотной скважины, а также с целью качественного формирования ствола скважины расширение ее рекомендуется проводить со скоростью 1,0-3,0 м/мин, протаскивание 3,0-4,0 м/мин. Величина скорости расширения и протаскивания корректируется по результатам пилотного бурения.

При протаскивании плети трубопровода вне ствола скважины для уменьшения усилия протаскивания, для ее поддержки необходимо использовать роликовые опоры.

Проходная бригада состоит примерно из 8 человек. Затраты труда приблизительно 5 чел/час на 1 м проходки.

Плеть газопровода должна быть предварительно испытана на прочность и плотность, а сварные стыки проверены физическими методами контроля.

После выше перечисленных работ плеть газопровода приваривается к общему газопроводу и снова испытывается на прочность и плотность.

Перед засыпкой газопровода, оборудование для наклонно-направленного бурения разбирается в обратном порядке. Рабочие и приемный котлованы засыпаются песком и тщательно уплотняются в пределах насыпи автодороги толщиной 25-30см.

Пересечение дорог предусмотрено открытым способом.

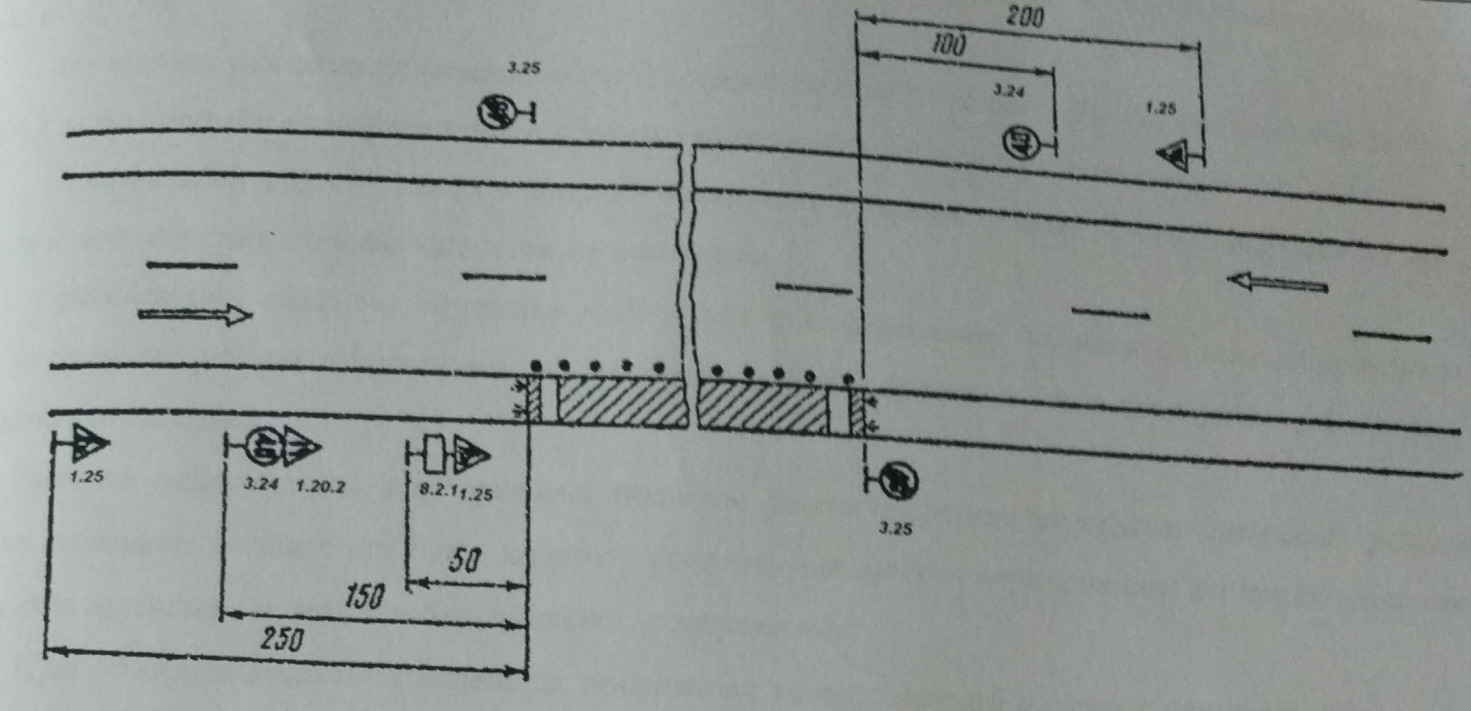

Временное перекрытие движения, его организация и установка ограждений осуществляется по схеме 3.1. ВСН 37-84. «Инструкция о организации движения и ограждению мест производства дорожных работ».

На приведенной ниже схеме организации движения и ограждения места дорожных работ обозначены временные дорожные знак, которыми необходимо дополнить дорожные знаки, установленные на дороге постоянно.

На приведенной ниже схеме организации движения и ограждения места дорожных работ обозначены временные дорожные знак, которыми необходимо дополнить дорожные знаки, установленные на дороге постоянно.

Рис. 3. Схема организации движения и ограждения места дорожных работ.

Дорожные знаки, установленные ранее на эксплуатируемой дороге в местах производства дорожных работ, должны быть сняты, если их информация противоречит информации временных дорожных знаков.

До перекрытия движения ведется разработка траншеи на прилегающих к дороге участках с обеих сторон дороги, подготовка защитного футляра и плети трубопровода к укладке, заготовка грунта, щебня, обеспечивается наличие резервной техники и персонала. Разработка траншей ведется без крепления стенок траншей с минимальными откосами. При этом нахождение людей в траншее запрещается.

Ширину вскрытия полос дороги и городских проездов при разработке траншей следует принимать: при асфальтовом покрытии – на 10 см больше ширины траншеи по верху с каждой стороны с учетом креплений.

Переход проектируемого подземного газопровода над и под коммуникациями (кабельная линия) осуществлять с соблюдением расстояния по вертикали (в свету) между ними не менее 0,2м. При пересечении с теплотрассой предусмотрена прокладка газопровода в стальном футляре с установкой на одном конце футляра контрольной трубки. Концы футляра выводятся на расстояние не менее 2 м в обе стороны от наружных стенок пересекаемых коммуникаций.

При пересечении разрабатываемой траншеи с действующими коммуникациями, не защищенными от механических повреждений, разработка грунта землеройными машинами разрешается на следующих минимальных расстояниях:

¾ для стальных сварных, керамических, чугунных и асбестоцементных трубопроводов, каналов и коллекторов, при использовании гидравлического экскаватора – 0,5 м от боковой поверхности и 0,5 над верхом коммуникации с предварительным их обнаружением с точностью до 0,25м;

¾ для прочих подземных коммуникаций и средств механизации – 2м от боковой поверхности и 1 м над верхом коммуникаций с предварительным их обнаружением с точностью до 1 м.

Оставшийся грунт должен разрабатываться с применением ручных безударных инструментов или специальных средств механизации.

Организации, эксплуатирующие подземные коммуникации, должны до начала производства указанных работ обозначить на местности оси и границы этих коммуникаций хорошо заметными знаками.

Места пересечения, как правило, должны быть вскрыты шурфами (шириной, равной ширине траншеи, длиной по 2 м в каждую сторону от места пересечения) до проектных отметок дня траншеи и, при необходимости, раскреплены.

При обнаружении действующих подземных коммуникаций и других сооружений, не обозначенных в имеющейся проектной документации, земляные работы приостанавливают, на место работы вызывают представителей организаций, эксплуатирующих эти сооружения, одновременно указанные места ограждаются и принимаются меры к предохранению обнаруженных подземных сооружений от повреждений.

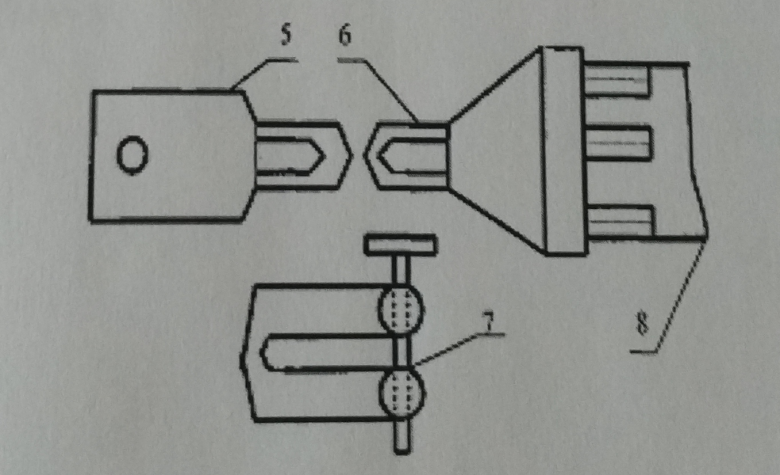

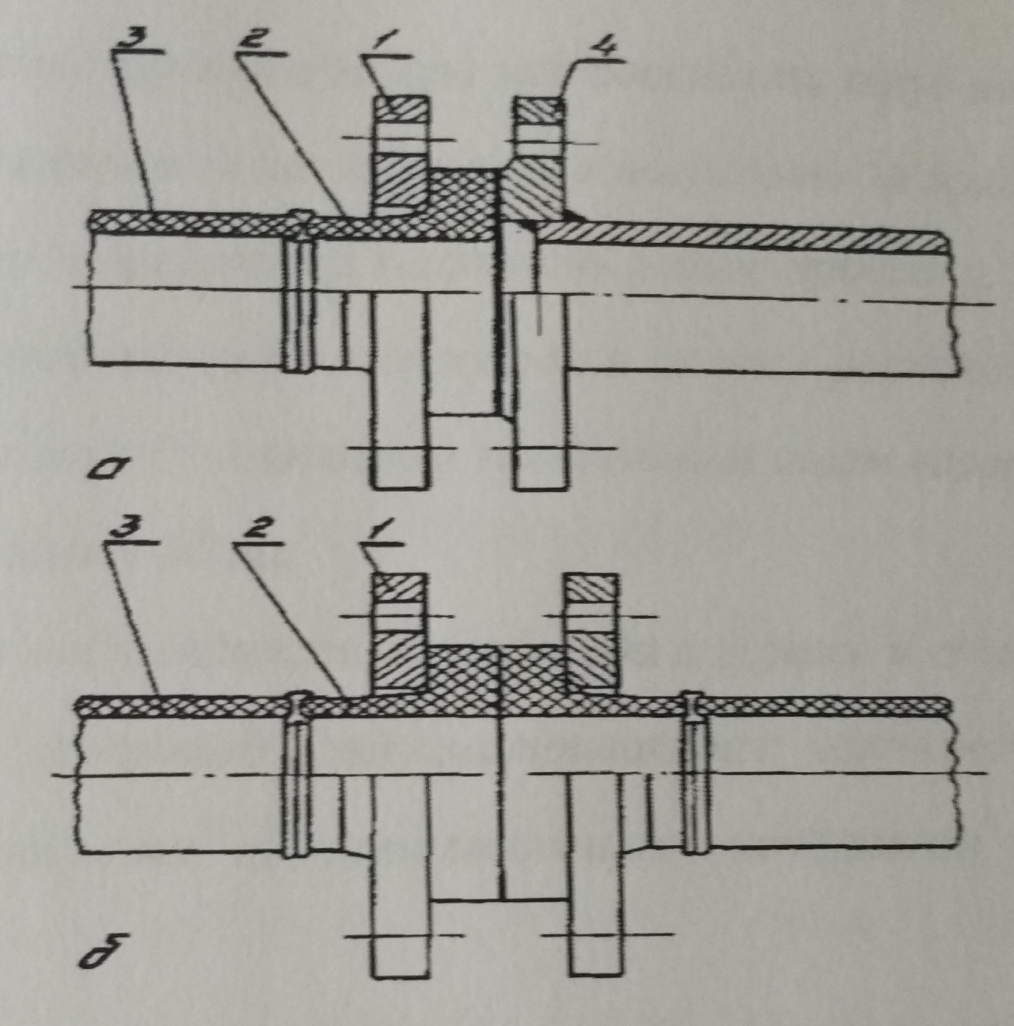

Вскрытые электрические кабели и кабели связи защищают от механических повреждений и провисания с помощью футляров из полиэтиленовых труб, подвешиваемых к брусу (рисунок 4).

Рис. 4. Схема подвешивания инженерных коммуникации при пересечении с газопроводом.

1. Деревянный брус;

2. Кабель;

3. Футляр;

4. Подвеска из скруток проволоки;

5. Прокладываемый газопровод.

Асбестобетонные и керамические трубы заключают в деревянные короба из досок толщиной 3-5 см и подвешивают. Концы бруса должны перекрывать траншею не менее чем на 0,5 м в каждую сторону.

При ширине разрабатываемой траншеи более 1 м в местах пересечения с водопроводом, электропроводом, теплопроводом (при бесканальной прокладке) необходимо в целях защиты этих трубопроводов от повреждения и провисания подвесить их к деревянному или металлическому брусу с помощью скруток из проволоки или стальных подвесок. При этом обеспечивают сохранность изоляции газопроводов.

Во всех случаях тепловая изоляция защищается от увлажнения оберткой гидроизоляционными материалами. Толщина тепловой изоляции производится продольным перемещением секции (трубы) в траншее под коммуникациями или соединением одиночных труб в нитку непосредственно на дне траншеи.

На участке пересечения траншей, кроме разрабатываемых в посадочных грунтах, с действующими подземными коммуникациями (газопроводами, кабелями и др.), проходящими в пределах глубины траншей, должна быть выполнена подсыпка под действующие коммуникации немерзлым песком или малосжимаемым (модуль деформации 20 МПа и более) грунтом по всему поперечному сечению траншеи на высоту до половины диаметра пересекаемого трубопровода (кабеля) или его защитной оболочки с послойным уплотнением грунта. Размер подсыпки по верху должен быть, как правило, на 1 м больше диаметра пересекаемой коммуникации.

Трубы, фитинги, арматура свариваются на бровке траншеи, с последующей укладкой. Для полиэтиленовых труб используется сварочный агрегат типа Rothenberger POWELD P160 SANILINE 54010, для металлических – АДД-4001У1.

Соединения труб и деталей из свариваемых полимерных материалов должны выполняться сваркой встык нагретым инструментом, разъемное соединение полиэтиленовых труб со стальными или арматурой осуществляется с помощью фланцев.

Стыковая сварка рекомендуется для соединения между собой труб и соединительных деталей наружным диаметром более 50 мм и толщиной стенки более 4 мм (рис.123)

При стыковой сварке непосредственно перед нагревом свариваемые поверхности должны подвергаться механической обработке для снятия возможных загрязнений и оксидной пленки. После механической обработки между торцами труб, приведенными в соприкосновение с помощью центрирующего приспособления, не должно быть зазоров, превышающих 0,5 мм для труб диаметром 110 и 0,7 – для больших диаметров.

Рис. 5. Последовательность процесса сборки и сварки встык труб из полиэтилена: а – центровка и закрепление в зажимах сварочной машины концов свариваемых труб; б – механическая обработка торцов труб с помощью торцовки 1; в – проверка точности совпадения торцов по величине зазора «с»; г – оплавление и нагрев свариваемых поверхностей нагретым инструментом 2; д – осадка стыка.

Для предотвращения налипания расплавленного материала при сварке труб нагреватель следует покрыть теплостойким антиадгезионным покрытием.

При контактной стыковой сварке с применением сварочных машин и монтажных приспособлений следует выполнять следующие операции:

¾ Подготовку труб и деталей к сварке (очистка, сборка, центровка, механическая обработка торцов, проверка совпадения торцов и зазора в стыке);

¾ Сварку стыка (оплавление, нагрев торцов, удаление нагретого инструмента, осадка стыка, охлаждение соединения).

Перед сборкой и сваркой труб, а также соединительных деталей тщательно очищают их полости от грунта, снега, льда, камней и других посторонних предметов.

Очистку концов труб и деталей от пыли и песка производят сухими или увлажненными концами (ветошью) с дальнейшей протиркой насухо. Если концы труб или деталей окажутся загрязненными смазкой, маслом или какими-либо другими жирами, их обезжиривают с помощью спирта, «уайт-спирита», ацетона.

Концы труб, деформированные или имеющие глубокие (более 4-5 мм) забоины, обрезают.

Основными контролируемыми параметрами процесса стыковой сварки являются:

¾ Температура рабочих поверхностей нагревателя;

¾ Продолжительность нагрева;

¾ Глубина оплавления;

¾ Величина контактных давлений при оплавлении и осадке.

Высота внутреннего и наружного грата (валиков) должна быть более 2-2,5 мм при толщине стенки трубы до 5 мм и не более 3-5 мм при толщине стенок 6-20 мм.

Маркировку сварных стыков производят сразу после окончания операции на горячем расплаве наружного грата в двух диаметрально противоположных точках в процессе охлаждения стыка в зажимах центратора сварочной установки.

При монтаже трубопровода необходимо принять меры по предотвращению засорения полости труб, секций, плетей.

Укладку труб произвести с бермы траншеи. После укладки необходимо проверить:

¾ Проектную глубину, уклон и прилегание к дну траншеи на всем протяжении;

¾ Фактическое расстояние между параллельными трубопроводами и расстояние от края дня траншеи до трубы.

Укладывать трубопровода в траншею нужно только после окончания процесса сварки и охлаждения соединений.

При перемещении трубы волоком рекомендуется применять спецприспособления (катки и т.п.).

В случае промерзания дна траншеи, необходимо осуществить подсыпку песком 10-20 см.

Фланцевые соединения фасонных частей и арматуры монтируют с соблюдением следующих правил:

¾ Фланцевые соединения устанавливают перпендикулярно оси трубопровода;

¾ Плоскости соединяемых фланцев должны быть ровными, гайки болтов должны быть расположены на одной стороне соединения.

Соединение между полиэтиленовой трубой и стальной осуществляется согласно рис. 6, вариант а.

Рис. 6. Фланцевые соединения: а – полиэтиленовых труб со стальными трубами, арматурой; б – полиэтиленовых труб между собой; 1 – фланец стальной накидной; 2 – втулка под фланец из полиэтилена; 3 – труба из полиэтилена; 4 – фланец стальной трубы, арматуры.

Ручную дуговую сварку неповоротных и поворотных стыков труб при толщине стенок до 6 мм выполняют не менее чем в два слоя, при толщине стенок более 6 мм – не менее чем в три слоя. Каждый слой шва перед наложением последующего тщательно очищают от шлака и брызг металла.

Трубы, поступающие на монтаж, рекомендуется защищать от попадания в их полость грязи, снега и посторонних предметов.

Трубы и трубные секции на строительной полосе рекомендуется складывать с использованием подкладок (раскладочных лежек), исключающих прямой контакт между телом трубы и грунтом, с целью обеспечения сохранности тела трубы и изоляционного покрытия, снижения вероятности попадания в полость труб влаги, грязи, возможности использования при монтаже газопровода помимо клещевых захватов еще и мягких монтажных полотенец, возможности выполнения опережающей подготовки кромок труб под их сборку без использования трубоукладчика.

Во избежание возникновения чрезмерных остаточных напряжений в стенках труб не допускается изгибать или нагревать трубы с целью достижения требуемого сварочного зазора, а также обеспечивать их соосности. Исключение составляют те случаи, когда перечисленные выше воздействия специально предусмотрены технологией монтажа, например, при сборке замыкающего стыка возле компенсатора, и в других аналогичных случаях.

Для обеспечения требуемого зазора или соосности труб не рекомендуется натягивать трубы, изгибать их силовыми механизмами или нагревать за пределами зоны сварного стыка, а также категорически запрещается вваривать любые присадки.

Приварка патрубков ответвлетвлений газопровода в местах расположения заводских швов не допускается. Расстояние между заводским продольным швом газопровода и швом приварки патрубка составляет не менее 50 мм.

Для обеспечения подвижности газопровода в грунте и снижения воздействия деформирующегося грунта на газопровод предусматривается: непрямолинейная укладка газопровода по дну траншеи; применение малозащемляющих материалов для засыпки траншей после укладки труб.

Укладка в траншею газопроводов проводится, как правило, после окончания процесса сварки и охлаждения соединения, а также демонтажа сварочной техники (позиционеров).

Перед укладкой трубы подвергаются тщательному осмотру с целью обнаружения трещин, подрезов, рисок и других механических повреждений.

При укладке газопроводов в траншею выполняют мероприятия, направленные на снижение напряжений в трубах от температурных изменений в процессе эксплуатации:

¾ При температуре труб (окружающего воздуха) выше плюс 10 оС возможна укладка газопровода свободным изгибом («змейкой») с засыпкой – в наиболее холодное время;

¾ При температуре окружающего воздуха ниже плюс 10 оС возможна укладка газопровода прямолинейно, в том числе и узкие траншеи, в засыпку газопровода в этом случае проводят в самое теплое время суток.

В зимний период газопровод укладывают на талый грунт. В случае промерзания дна траншеи осуществляют подсыпку дна траншеи песком или мелкогранулированным талым грунтом, сохраняя нормативную глубину заложения газопровода.

Укладка плетей из бухти производится и в заранее подготовленную траншею. При этом применяется способ разматывание трубы с подвижной бухты и ее укладка в траншею путем боковой надвижки.

При наличии в траншее или над ней поперечных препятствий (газопроводы, линий связи, линий электропередачи) используется разматывание трубы с неподвижной бухти и ее укладка в траншею протаскиванием.

Укладка одновременно двух газопроводов в траншею осуществляется путем разматывание труб с двух бухт, установленных на бортовой машине ЗИЛ-431410, передвигающейся по одну сторону траншеи. Подъем и перемещение бухт, установка ГРПШ и молниеприемников осуществляется автокраном КС-3577 г/п 14 т.

Размеры полиэтиленовых труб в бухтах и на катушках устанавливаются договором (контрактом), заключенным между поставщиком труб и заказчиком (в соответствии с ГОСТ Р 50838).

Разматывание труб из бухт осуществляется при температуре наружного воздуха не ниже 5 оС. Допускается вести разматывание и при более низких температурах, если созданы условия для предварительного подогрева труб на катушке о температуры не менее плюс 5 оС. При этом не рекомендуется перерывы в работе до полной укладки плети из бухты.

В случае если плеть газопровода охладится до предельно допустимой температуры, укладку необходимо приостановить, а бухту с оставшейся трубой вновь подогреть.

Возможен вариант установки специального тепляка с подогревателем непосредственно на платформе укладочной машины, что обеспечивает непрерывную укладку плети.

Для устранения повышенной овальности труб и придания прямолинейной формы по всей длине могут быть использованы ручные или гидравлические выпрямители.

|

|

|

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!