Оглавление

Оглавление. 2

Электрооборудование станка вп 12.01-м.. 3

Схема принципиально-монтажная. 4

Расположение компонентов. 5

Включение станка. 6

Работа автоматики станка. 8

Настройка датчиков станка. 11

Панель УПРАВЛЕНИЯ ОПЕРАТОРА.. 12

Главный экран. 13

Экран «Настройка ножа». 14

Экран «Исходные данные». 15

Экран «Юстировка кольца». 18

Экран «Заправка штрипса». 20

Экран «Навивка. Серия труб». 22

Экран «Отрез». 28

Экран «Навивка. Предоболочка». 29

Экран «Техническое обслуживание». 30

Экран наладчика (для продвинутых пользователей) 31

Заметки. 32

Электрооборудование станка

вп 12.01-м

· Схема принципиально-монтажная

· Расположение компонентов

· Включение станка в сеть

· Работа автоматики станка

· Настройка датчиков станка

Схема принципиально-монтажная

Расположение компонентов

1. QP Главный выключатель-разъединитель

2. QF1 Автоматический выключатель питания

3. FC Реле контроля напряжения

4. КМ1 Главный контактор питания станка

5. КМ2-3 Реверсивный контактор двигателя приемного стола

6. QF2 Автоматический выключатель розетки

QF3 Автоматический выключатель блока питания автоматики

7. G Блок питания автоматики 24v

8. Клеммные колодки «+24» «-24»

9. CP1L Контроллер Omron

10. 3G3RX Инвертор (привод)

11. TR Тормозной резистор

12. Клеммник розетки приемного стола

13. Ethernet-контроллер (опция)

Включение станка.

| 1. Подключите кабель питания согласно схеме.

СОБЛЮДАЙТЕ ПРАВИЛА ЭЛЕКТРОБЕЗОПАСНОСТИ!

ПРОВЕРЬТЕ ОТСУТСТВИЕ НАПРЯЖЕНИЯ НА КАБЕЛЕ!

|

| 2. Подключите контур заземления.

ОБЯЗАТЕЛЬНО!!!

Согласно с правилами электробезопасности

и во избежание

ПАРАЗИТНЫХ НАВОДОК

в цепях автоматики!!!

|

| 3. Настройте реле контроля напряжения в соответствии с параметрами вашей сети:

1. Установите верхний предел напряжения (верхний потенциометр)

2. Установите время задержки включения-выключения (средний потенциометр)

3. Установите нижний предел напряжения (нижний потенциометр)

|

| 4. Включите автоматические выключатели.

|

| 5. Включите главный выключатель-разъединитель.

|

| При правильном подключении на РКН должны светиться 3 зеленых светодиода (наличие фаз) и мигает оранжевый светодиод включения реле. По истечении установленного времени задержки включается контактор QF1, который подает напряжение питания на частотный преобразователь (далее «привод»), блок питания автоматики и наружную розетку. Начинают светиться индикаторы контроллера, экран панели управления оператора и экран панели привода.

Станок готов к работе.

|

| Контактор КМ1 и реле РКН НЕ ВКЛЮЧАЕТСЯ:

при отсутствии одной из фаз ее зеленый индикатор не светится.

при превышении напряжением сети максимума, установленного потенциометром, загорается красный индикатор «U>»

при напряжении в сети ниже установленного потенциометром минимума загорается красный индикатор «U<»

при неправильном порядке следования фаз индикаторы «U>» и «U<» зажигаются попеременно.

|

Работа автоматики станка.

Типоразмер кольца определяется специальным шифратором, установленным на каждом жестком кольце, или может быть установлен вручную. Автоматическое определение диаметра кольца включается при входе на экран «Исходные данные» панели управления. В случае неисправности или отсутствия (устанавливаются только на кольцах типового ряда) датчика здесь же можно включить ручное задание диаметра. Во время работы в режиме «Юстировка кольца» осуществляется автоматическая проверка соответствия реального диаметра кольца числу, установленному в разделе «Задание параметров».

Типоразмер кольца определяется специальным шифратором, установленным на каждом жестком кольце, или может быть установлен вручную. Автоматическое определение диаметра кольца включается при входе на экран «Исходные данные» панели управления. В случае неисправности или отсутствия (устанавливаются только на кольцах типового ряда) датчика здесь же можно включить ручное задание диаметра. Во время работы в режиме «Юстировка кольца» осуществляется автоматическая проверка соответствия реального диаметра кольца числу, установленному в разделе «Задание параметров».

При НЕУСТАНОВЛЕННОМ ДИАМЕТРЕ КОЛЬЦА (0) двигатель станка не запустится!

Отключить автоматическое определение диаметра кольца можно на экране «Техническое обслуживание»!

Параметры навивки и отреза рассчитываются в соответствии с данными расхода штрипса, полученными в ходе юстировочной навивки. Расход штрипса контролируется высокоскоростным счетчиком-энкодером, количество отсчетов которого на 1000 мм трубы называется ЮСТИРОВОЧНЫМ ЧИСЛОМ КОЛЬЦА. Число, полученное в результате расчета, называется ЮСТИРОВОЧНОЙ ДЛИНОЙ ТРУБЫ. Момент регистрации исходных и расчетных данных определяется срабатыванием оптического датчика на приемном столе. Режим «Юстировка кольца» применяется для КАЖДОГО кольца, на которое отсутствуют данные юстировки.

Параметры навивки и отреза рассчитываются в соответствии с данными расхода штрипса, полученными в ходе юстировочной навивки. Расход штрипса контролируется высокоскоростным счетчиком-энкодером, количество отсчетов которого на 1000 мм трубы называется ЮСТИРОВОЧНЫМ ЧИСЛОМ КОЛЬЦА. Число, полученное в результате расчета, называется ЮСТИРОВОЧНОЙ ДЛИНОЙ ТРУБЫ. Момент регистрации исходных и расчетных данных определяется срабатыванием оптического датчика на приемном столе. Режим «Юстировка кольца» применяется для КАЖДОГО кольца, на которое отсутствуют данные юстировки.

ВНИМАНИЕ! В режиме «Юстировка кольца» НЕ ДОПУСКАЙТЕ ЛОЖНОГО СРАБАТЫВАНИЯ ОПТИЧЕСКОГО ДАТЧИКА во избежание регистрации неверных данных и последующего брака.

ВНИМАНИЕ! В режиме «Юстировка кольца» НЕ ДОПУСКАЙТЕ ЛОЖНОГО СРАБАТЫВАНИЯ ОПТИЧЕСКОГО ДАТЧИКА во избежание регистрации неверных данных и последующего брака.

Окончательное задание определяется путем обмера первой трубы и расчета точного юстировочного числа при помощи калькулятора на экране «Юстировка кольца» или введения соответствующей поправки к расчетным данным на экране «НАВИВКА».

ВНИМАНИЕ! При отключении питания расчетные данные СОХРАНЯЮТСЯ в энергонезависимой памяти.

НО! Текущие показания энкодера ОБНУЛЯЮТСЯ!!!

При продолжении навивки уже навитая часть просто ПРИБАВИТСЯ к общей длине.

Для продолжения правильной работы или продолжите навивку до нужной длины трубы (контроль рулеткой) и в необходимом месте совершите отрез вручную, или СРАЗУ произведите отрез. По окончании процесса отреза станок возобновит работу по расчетным данным.

Параметры процесса отреза контролируются герконовыми датчиками положения пневмоцилиндров. В крайних рабочих положениях датчики должны быть ЗАМКНУТЫ (контроль по индикаторам)

Параметры процесса отреза контролируются герконовыми датчиками положения пневмоцилиндров. В крайних рабочих положениях датчики должны быть ЗАМКНУТЫ (контроль по индикаторам)

Контроль наличия штрипса (вращения декойлера) осуществляется индукционным датчиком. Включается контроль декойлера на экране «Навивка». После КАЖДОГО отключения и включения питающего напряжения контроль декойлера ОТКЛЮЧЕН.

Процесс сброса трубы (опционально) контролируется датчиком положения пневмоцилиндра сброса (или отрабатывается по таймеру). При конструкции стола БЕЗ СБРОСА данный датчик отключен кнопкой на экране «Техническое обслуживание» и закорочен перемычкой в распаячной коробке приемного стола, режим «СБРОС» так же отключен кнопкой на экране «Техническое обслуживание».

Наличие ТОЛЬКО ЧТО ОТРЕЗАННОЙ трубы на приемном столе контролируется оптическим датчиком. Двигатель станка остановлен до снятия трубы с приемного стола (отключения оптического датчика). В автоматическом режиме навивка продолжится после снятия трубы с приемного стола. В ручном режиме вы можете заранее нажать кнопку «Пуск» - процесс навивки также будет продолжен только после снятия готовой трубы с приемного стола.

ВНИМАНИЕ! Автоматика расценивает ПЕРВОЕ ОТКЛЮЧЕНИЕ оптического датчика (поднятие или сдвиг трубы за зону контроля) после процесса отреза как сигнал «ПРИЕМНЫЙ СТОЛ СВОБОДЕН». Если вы при этом СЛУЧАЙНО не снимете трубу с приемного стола, автоматика станка все равно будет расценивать его как СВОБОДНЫЙ, что может привести к аварии. Обеспечьте НАДЕЖНОЕ УДАЛЕНИЕ ГОТОВОЙ ТРУБЫ с приемного стола!

Контролируется ТОЛЬКО наличие трубы, оставшейся на приемном столе непосредственно СРАЗУ ПОСЛЕ ОТРЕЗА!!!

ПОСЛЕ ОТКЛЮЧЕНИЯ-ВКЛЮЧЕНИЯ ПИТАНИЯ или ПРОГРАММНОГО СБРОСА эта блокировка уже НЕ РАБОТАЕТ!!!

Настройка датчиков станка

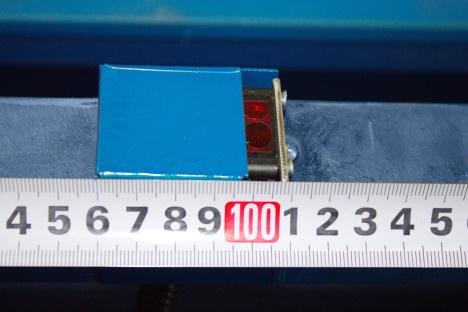

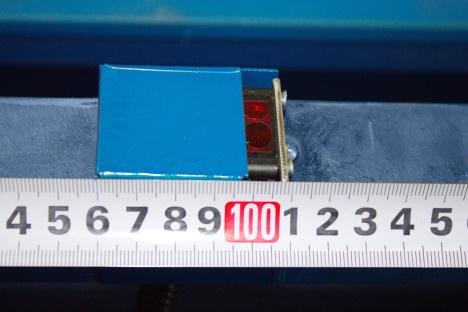

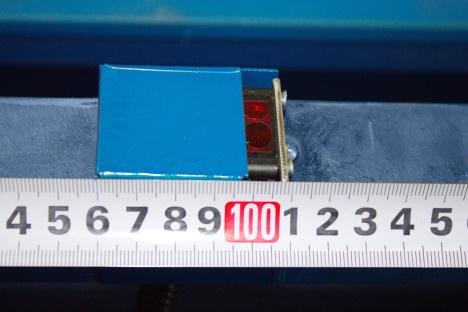

1. Оптический датчик «1000 мм» на приемном столе нуждается в точной настройке, если у вас появилась необходимость самостоятельно юстировать кольца. Стандартные кольца «Ниобиум» юстируются на заводе-изготовителе перед поставкой.

Проверьте его положение при помощи рулетки, как показано ниже. Для более точной установки предназначен режим «Юстировка датчика 1000», запускаемый с экрана наладчика.

2.  Проверьте срабатывание датчиков положения пневмоцилиндров. Неправильное положение датчиков обязательно проявится сбоями в процессе отреза.

Проверьте срабатывание датчиков положения пневмоцилиндров. Неправильное положение датчиков обязательно проявится сбоями в процессе отреза.

Перейдите на экран «Настройка ножа». При выдвижении и подъеме ножа соответствующие датчики пневмоцилиндров должны

ВКЛЮЧИТЬСЯ и ОСТАВАТЬСЯ ВКЛЮЧЕННЫМИ.

При опускании и возврате ножа соответствующие датчики должны ОТКЛЮЧИТЬСЯ и оставаться ОТКЛЮЧЕННЫМИ.

При нарушении правильной работы датчиков отпустите крепежные винты и отрегулируйте положение датчиков. Затяните крепежные винты.

3. Срабатывание датчика декойлера контролируется по светодиоду, установленному в корпусе датчика или индикатору на экране «НАВИВКА». Он должен включаться при прохождении вершины зубца колеса и отключаться на впадине. При необходимости отрегулируйте положение датчика с помощью гаек.

4. Датчик диаметра кольца в настройке не нуждается. Фактически это пятипроводной двоичный дешифратор. Данные с датчика считываются при КАЖДОМ входе на экран «Исходные данные». После КАЖДОЙ замены кольца контролируйте соответствие определенного автоматикой диаметра числу, выбитому на кольце.

Панель УПРАВЛЕНИЯ ОПЕРАТОРА

· Главный экран

· Экран «Настройка ножа»

· Экран «Исходные данные»

· Экран «Юстировка кольца»

· Экран «Заправка штрипса»

· Экран «Навивка. Серия труб»

· Экран «Отрез»

· Экран «Навивка. Предоболочка»

· Экран «Техническое обслуживание»

· Экран наладчика

Главный экран

С главного экрана осуществляется доступ ко все рабочим экранам станка.

Сверху вниз у левого края кнопки перехода на экран:

1. «Настройка ножа»

2. «Исходные данные»

3. «Ниобиум»

Слева направо кнопки перехода на зкран:

4. «Навивка»

5. «Отрез»

6. «Заправка штрипса»

7. «Техническое обслуживание»

Над кнопкой «Навивка» расположен переключатель режима «Серия труб-Предоболочка»

Над кнопкой «Техническое обслуживание» расположен индикатор даты и времени по внутренним часам панели управления.

ВОЗВРАТ К ГЛАВНОМУ ЭКРАНУ со всех рабочих экранов возможен при нажатии на кнопку с изображением домика зеленого цвета.

В НАЧАЛЕ РАБОТЫ:

Зайдите на экран «ОТРЕЗ» и слайдером установите любую частоту отреза

Экран «Настройка ножа»

При помощи этого экрана осуществляются настройка ножа отрезного механизма и настройка датчиков положения соответствующих пневмоцилиндров.

На экране расположены два переключателя положения пневмоцилиндров отрезного механизма и два индикатора состояния соответствующих им датчиков.

Зеленый сигнал на индикаторе говорит о том, что датчик соответствующего пневмоцилиндра разомкнут, красный – замкнут. Датчики должны быть разомкнуты в исходном положении и замкнуты в выдвинутом-поднятом.

ВНИМАНИЕ! Вы не сможете поднять нож, если механизм отреза не выдвинут. Вы не сможете возвратить механизма отреза, если нож поднят. Иными словами, уже навитый в процессе предыдущего отреза кусок новой трубы с помощью этого экрана угробить вам не удастся!

Экран «Исходные данные»

На этом экране расположены:

1. Индикатор диаметра жесткого кольца

2. Кнопка отключения автоматического определения кольца

3. Кнопка перехода на экран «Юстировка кольца»

4. Экран ввода заданной длины трубы (в миллиметрах)

5. Индикатор контроля юстировочного числа с индикатором расчета данных

Экран «Юстировка кольца»

На этом экране присутствуют органы управления, описываемые в следующих разделах. Нас здесь интересует экран «Введите юстировочное число» и кнопки «Запомнить юстировочное число» и «Расчет коррекции». Надеюсь, что штрипс у вас заправлен. Если нет – обратитесь к следующей главе а потом вернитесь сюда.

1. Юстировочного числа для установленного кольца у вас НЕТ вообще. Для полной юстировки кольца НЕОБХОДИМА ТОЧНАЯ НАСТРОЙКА оптического датчика, иначе процесс уточнения юстировочного числа затянется. Нажмите кнопку «Включить юстировку кольца» и «Пуск». Дождитесь окончания процесса. Замерьте получившуюся трубу. Перейдите к п.3.

2. Скорее всего, вас перестала устраивать точность работы станка (износ кольца, и т.п.). Введите ИЗМЕНЕННОЕ значение юстировочного числа, нажмите кнопку «Расчет коррекции», убедитесь в изменении данных «Дотяжка» и «Отрез». Смело жмите на кнопку «Пуск» и идите курить ждите окончания процесса навивки-отреза. Замерьте получившуюся трубу.

3. Если результат вас удовлетворяет, нажмите кнопку «Запомнить юстировочное число» при стандартном диаметре кольца, для нестандартного введите данные вручную. Если нет - повторите процесс п.2.

Экран «Заправка штрипса»

Надеюсь, что к этому моменту бухта штрипса установлена и закреплена на декойлере. Можно начинать загрузку. Переходим с главного экрана на экран «Заправка штрипса». В левой части экрана вы видите вертикальный слайдер задания частоты вращения двигателя. Он проградуирован от 0 до 5 Гц снизу вверх. Заданная частота высвечивается на индикаторе правее и выше.

Двигатель вращается, только если вы КАСАЕТЕСЬ ПАЛЬЦЕМ СЛАЙДЕРА. При этом лампочка над индикатором частоты становится зеленой. Отпускаете палец – двигатель останавливается.

Все остальные инструкции НА ЭКРАНЕ.

Если что-то пошло не так, на экране вы видите маленькую красную стрелочку «Реверс», которая переключит вас на экран аварийной загрузки и вы сможете ОТМОТАТЬ ШТРИПС НЕМНОГО НАЗАД. Кнопка доступна только при остановленном двигателе.

Большая зеленая кнопка переключает направление вращения двигателя. Слайдер с операторским контролем вам уже знаком.

Имейте в виду, что выйти из этого экрана с включенным реверсом вам не удастся. Для продолжения работы после устранения залома и т.п. переключатель должен быть установлен в положение «ВПЕРЕД» и только «ВПЕРЕД»

ОБЯЗАТЕЛЬНО СДЕЛАЙТЕ ОТРЕЗ!

Скорее всего, у вас все получилось хорошо и вы готовы нажать на красную стрелку внизу справа и перейти на…

Экран «Навивка. Серия труб»

На этом экране мы видим уже знакомый нам слайдер задания рабочей частоты привода. Только здесь он отградуирован от 0 до 50 Гц и служит только для задания частоты НАВИВКИ, которая индицируется на уже привычном нам индикаторе частоты.

В одном ряду с ним мы видим также индикаторы переключения датчика декойлера, диаметра кольца, переключения оптического датчика приемного стола и длины трубы. Чуть выше знакомая нам кнопка «Реверс».

Кнопки с синими стрелками с правой стороны экрана служат для изменения положения трубчатых опор на приемном столе и могут использоваться в любом режиме работы.

В правом нижнем углу расположен переключатель включения контроля декойлера. Контроль декойлера обеспечивает остановку станка при окончании штрипса с запасом, достаточным для присоединения новой бухты. Контроль срабатывает при остановке вращения барабана декойлера. Общая задержка срабатывания контроля декойлера около 6 секунд. Воспользоваться этой функцией и отключить ее, если она вам мешает, можно в любом режиме работы. При включении сетевого питания контроль декойлера всегда ОТКЛЮЧЕН.

В среднем ряду мы видим экран задания количества труб для автоматического режима.

Коснувшись его пальцем мы увидим знакомую нам клавиатуру. Вводим задание (в нашем случае это 15,максимум 999). Нажимаем ENTER. Но это еще не все. Обратите внимание на ЕЩЕ ОДИН ИНДИКАТОР справа под названием «Остаток задания». Там сейчас мы видим цифру «0», а это значит, что в автоматическом режиме станок НЕ ЗАПУСТИТСЯ. Касаемся пальцем БЕЛОГО ПОЛЯ индикатора и на нем появляется число «15». Вот теперь задание авторежима зарегистрировано и станок готов к выполнению первого в вашей жизни автоматического задания. Включается автоматический режим нажатием на синюю квадратную кнопку «АВТО отключен».

Коснувшись его пальцем мы увидим знакомую нам клавиатуру. Вводим задание (в нашем случае это 15,максимум 999). Нажимаем ENTER. Но это еще не все. Обратите внимание на ЕЩЕ ОДИН ИНДИКАТОР справа под названием «Остаток задания». Там сейчас мы видим цифру «0», а это значит, что в автоматическом режиме станок НЕ ЗАПУСТИТСЯ. Касаемся пальцем БЕЛОГО ПОЛЯ индикатора и на нем появляется число «15». Вот теперь задание авторежима зарегистрировано и станок готов к выполнению первого в вашей жизни автоматического задания. Включается автоматический режим нажатием на синюю квадратную кнопку «АВТО отключен».

Она меняет цвет и надпись на ней сообщает – «АВТО включен». Поехали!

Ну вот и готова наша ПЕРВАЯ ТРУБА!

Берем рулетку, измеряем. УДИВЛЯЕМСЯ. Труба по загадочным причинам получилась почему-то 2995 мм (для примера) вместо заявленных 3000. ЭТО ЮСТИРОВОЧНАЯ ДЛИНА. Если это для нас не критично – просто продолжаем работать

Берем рулетку, измеряем. УДИВЛЯЕМСЯ. Труба по загадочным причинам получилась почему-то 2995 мм (для примера) вместо заявленных 3000. ЭТО ЮСТИРОВОЧНАЯ ДЛИНА. Если это для нас не критично – просто продолжаем работать

Если же нужна более высокая точность – вводим поправку или изменяем юстировочное число. Для ввода поправки просто касаемся экрана ввода поправки и на клавиатуре набираем необходимое нам значение. Нажимаем клавишу ENTER. Затем нажимаем и УДЕРЖИВАЕМ в течение 3 секунд зеленую кнопку «Расчет коррекции» слева от окошка поправки. Значение поправки регистрируется в расчете. Снова запускаем процесс навивки. По окончании замеряем получившуюся трубу. Если результат нас устраивает – продолжаем работу. Если нет – проводим коррекцию еще раз с другой поправкой.

ПОПРАВКА ВСЕГДА прибавляется К ЮСТИРОВОЧНОЙ ДЛИНЕ ТРУБЫ!

Поправка исчисляется в тысячных долях юстировочного числа и может НЕ СОВПАДАТЬ с размером в миллиметрах (из-за неточности настройки датчика 1000 или допусков в расчетах). Рассчитанные данные СОХРАНЯЮТСЯ в энергонезависимой памяти даже при отключении питания!

ИЗМЕНЕНИЕ ЮСТИРОВОЧНОГО ЧИСЛА

Допустим для простоты, что на 3000 мм задания труба получилась 2970 мм. Юстировочное число определяется на 1000 мм. Следовательно, недотяг на 1000 мм составляет (3000-2970)/3=10 мм или 1%. Допустим, что юстировочное число равно 3356. Следовательно, нужно увеличить его на 34 (1%). Введите вручную 3390 и, скорее всего, размер трубы станет точным.

ЗАПОМНИТЕ НОВОЕ ЮСТИРОВОЧНОЕ ЧИСЛО!

ВОТ ТЕПЕРЬ ПОЕХАЛИ!!!

Включаем «Пуск», «АВТО» и снимаем готовые трубы. Они пекутся, как блины, только успевай снимать, счетчик исправно отсчитывает выполнение задания и вдруг… Станок встал, а на экране…БЕЗ ПАНИКИ! Это просто закончился штрипс.Если, конечно, контроль декойлера был включен. Что делать в этом случае – написано прямо на экране. Кстати, слайдер работает так же, как и при заправке штрипса. Если этот экран застал вас в процессе отреза, оцените – хватит ли вам остатка штрипса, чтобы завершить отрез и потом соединиться с новой бухтой штрипса или сначала установите новую бухту, соедините штрипс, а потом завершите отрез.

Включаем «Пуск», «АВТО» и снимаем готовые трубы. Они пекутся, как блины, только успевай снимать, счетчик исправно отсчитывает выполнение задания и вдруг… Станок встал, а на экране…БЕЗ ПАНИКИ! Это просто закончился штрипс.Если, конечно, контроль декойлера был включен. Что делать в этом случае – написано прямо на экране. Кстати, слайдер работает так же, как и при заправке штрипса. Если этот экран застал вас в процессе отреза, оцените – хватит ли вам остатка штрипса, чтобы завершить отрез и потом соединиться с новой бухтой штрипса или сначала установите новую бухту, соедините штрипс, а потом завершите отрез.

Индикатор «Задержка на сброс» включается в момент опускания ножа и зеленым свечением сигнализирует, что процесс сброса НЕ ЗАКОНЧЕН (не вышла временная задержка, не замкнут датчик пневмоцилиндра (не сел на место шток), ЗАМКНУТ оптический датчик (труба осталась на приемном столе). Двигатель не запускается.

Кнопка «АВТО» отсутствует на экране, если:

- заданная длина трубы менее 1100 мм (оптический датчик не работает);

- заданная длина трубы более 6000 мм при диаметре более 160 мм;

- заданная длина трубы более 3500 мм при диаметре более 450 мм;

- диаметр трубы более 900 мм.

Процесс сброса не работает для труб длиной более 4000 мм или диаметром более 710 мм.

Да, и еще. Если вы СЛУЧАЙНО забыли в начале работы определиться с диаметром кольца (зайти на экран «Исходные данные») то на индикаторе диаметра кольца будет «0» и на экране «Навивка» вас будет поджидать красивая красная табличка поверх кнопки «ПУСК». Примерно такая же появится на кнопке «АВТО», если вы забудете зарегистрировать задание авторежима или оно УЖЕ ВЫПОЛНЕНО («0» на индикаторе остатка задания).

Станок при этом не будет запускаться или остановится.

При ЗАМЕНЕ КОЛЬЦА работа ВСЕГДА начинается с экрана «ИСХОДНЫЕ ДАННЫЕ», иначе данные на отрез останутся от прежнего кольца и размер отрезанной трубы может вас огорчить.

Кнопка возврата на «Главный экран», стрелка перехода на экран «Отрез» и стрелка «Реверс» при запущенном двигателе на экране не отображаются. Для реализации возможности отреза вручную или работы в других экранах ОСТАНОВИТЕ ДВИГАТЕЛЬ.

Переключатель «ПУСК-ПАУЗА» на экране «Навивка» останавливает

ТОЛЬКО ДВИГАТЕЛЬ СТАНКА!!!

Зеленая кнопка «Reset» на задней стороне корпуса пульта оператора предназначена для ОСТАНОВКИ И СБРОСА ВЫПОЛНЕНИЯ ПРОГРАММЫ без отключения питания. При отпущенной кнопке выполнение программы прекращается, двигатель останавливается, механизмы отреза-сброса возвращаются в исходные позиции.

Это НЕ АВАРИЙНАЯ КНОПКА!!!

ДЛЯ АВАРИЙНОГО ОТКЛЮЧЕНИЯ СТАНКА ИСПОЛЬЗУЙТЕ КНОПКИ

«СТОП»!!!

на кнопочных постах

Экран «Отрез»

На данный экран можно попасть с главного экрана или с экрана «Навивка».

Также этот экран автоматически открывается на экране «Навивка» при запуске процесса «Отрез» из программы при достижении расчетных данных и закрывается после окончания процесса.

Здесь мы видим уже знакомый нам слайдер для задания частоты привода в процессе «Отрез», проградуированный от 0 до 5 Гц.

Кнопка «СТАРТ» служит для запуска процесса «Отрез» вручную.

Индикаторы положения пневмоцилиндров позволяют отследить работу датчиков.

Индикатор «Задержка на сброс» сигнализирует о включении процесса сброса (временная задержка и контроль освобождения приемного стола).

Стрелка «Навивка» возвращает нас на экран «Навивка». Все логично, не правда ли?

Куда нас переключит «Зеленый домик» вы, я думаю, и так догадались.

Заметки

Оглавление

Оглавление. 2

Электрооборудование станка вп 12.01-м.. 3

Схема принципиально-монтажная. 4

Расположение компонентов. 5

Включение станка. 6

Работа автоматики станка. 8

Настройка датчиков станка. 11

Панель УПРАВЛЕНИЯ ОПЕРАТОРА.. 12

Главный экран. 13

Экран «Настройка ножа». 14

Экран «Исходные данные». 15

Экран «Юстировка кольца». 18

Экран «Заправка штрипса». 20

Экран «Навивка. Серия труб». 22

Экран «Отрез». 28

Экран «Навивка. Предоболочка». 29

Экран «Техническое обслуживание». 30

Экран наладчика (для продвинутых пользователей) 31

Заметки. 32

Электрооборудование станка

вп 12.01-м

· Схема принципиально-монтажная

· Расположение компонентов

· Включение станка в сеть

· Работа автоматики станка

· Настройка датчиков станка

Схема принципиально-монтажная

Расположение компонентов

1. QP Главный выключатель-разъединитель

2. QF1 Автоматический выключатель питания

3. FC Реле контроля напряжения

4. КМ1 Главный контактор питания станка

5. КМ2-3 Реверсивный контактор двигателя приемного стола

6. QF2 Автоматический выключатель розетки

QF3 Автоматический выключатель блока питания автоматики

7. G Блок питания автоматики 24v

8. Клеммные колодки «+24» «-24»

9. CP1L Контроллер Omron

10. 3G3RX Инвертор (привод)

11. TR Тормозной резистор

12. Клеммник розетки приемного стола

13. Ethernet-контроллер (опция)

Включение станка.

| 1. Подключите кабель питания согласно схеме.

СОБЛЮДАЙТЕ ПРАВИЛА ЭЛЕКТРОБЕЗОПАСНОСТИ!

ПРОВЕРЬТЕ ОТСУТСТВИЕ НАПРЯЖЕНИЯ НА КАБЕЛЕ!

|

| 2. Подключите контур заземления.

ОБЯЗАТЕЛЬНО!!!

Согласно с правилами электробезопасности

и во избежание

ПАРАЗИТНЫХ НАВОДОК

в цепях автоматики!!!

|

| 3. Настройте реле контроля напряжения в соответствии с параметрами вашей сети:

1. Установите верхний предел напряжения (верхний потенциометр)

2. Установите время задержки включения-выключения (средний потенциометр)

3. Установите нижний предел напряжения (нижний потенциометр)

|

| 4. Включите автоматические выключатели.

|

| 5. Включите главный выключатель-разъединитель.

|

| При правильном подключении на РКН должны светиться 3 зеленых светодиода (наличие фаз) и мигает оранжевый светодиод включения реле. По истечении установленного времени задержки включается контактор QF1, который подает напряжение питания на частотный преобразователь (далее «привод»), блок питания автоматики и наружную розетку. Начинают светиться индикаторы контроллера, экран панели управления оператора и экран панели привода.

Станок готов к работе.

|

| Контактор КМ1 и реле РКН НЕ ВКЛЮЧАЕТСЯ:

при отсутствии одной из фаз ее зеленый индикатор не светится.

при превышении напряжением сети максимума, установленного потенциометром, загорается красный индикатор «U>»

при напряжении в сети ниже установленного потенциометром минимума загорается красный индикатор «U<»

при неправильном порядке следования фаз индикаторы «U>» и «U<» зажигаются попеременно.

|

Работа автоматики станка.

Типоразмер кольца определяется специальным шифратором, установленным на каждом жестком кольце, или может быть установлен вручную. Автоматическое определение диаметра кольца включается при входе на экран «Исходные данные» панели управления. В случае неисправности или отсутствия (устанавливаются только на кольцах типового ряда) датчика здесь же можно включить ручное задание диаметра. Во время работы в режиме «Юстировка кольца» осуществляется автоматическая проверка соответствия реального диаметра кольца числу, установленному в разделе «Задание параметров».

Типоразмер кольца определяется специальным шифратором, установленным на каждом жестком кольце, или может быть установлен вручную. Автоматическое определение диаметра кольца включается при входе на экран «Исходные данные» панели управления. В случае неисправности или отсутствия (устанавливаются только на кольцах типового ряда) датчика здесь же можно включить ручное задание диаметра. Во время работы в режиме «Юстировка кольца» осуществляется автоматическая проверка соответствия реального диаметра кольца числу, установленному в разделе «Задание параметров».

При НЕУСТАНОВЛЕННОМ ДИАМЕТРЕ КОЛЬЦА (0) двигатель станка не запустится!

Отключить автоматическое определение диаметра кольца можно на экране «Техническое обслуживание»!

Параметры навивки и отреза рассчитываются в соответствии с данными расхода штрипса, полученными в ходе юстировочной навивки. Расход штрипса контролируется высокоскоростным счетчиком-энкодером, количество отсчетов которого на 1000 мм трубы называется ЮСТИРОВОЧНЫМ ЧИСЛОМ КОЛЬЦА. Число, полученное в результате расчета, называется ЮСТИРОВОЧНОЙ ДЛИНОЙ ТРУБЫ. Момент регистрации исходных и расчетных данных определяется срабатыванием оптического датчика на приемном столе. Режим «Юстировка кольца» применяется для КАЖДОГО кольца, на которое отсутствуют данные юстировки.

Параметры навивки и отреза рассчитываются в соответствии с данными расхода штрипса, полученными в ходе юстировочной навивки. Расход штрипса контролируется высокоскоростным счетчиком-энкодером, количество отсчетов которого на 1000 мм трубы называется ЮСТИРОВОЧНЫМ ЧИСЛОМ КОЛЬЦА. Число, полученное в результате расчета, называется ЮСТИРОВОЧНОЙ ДЛИНОЙ ТРУБЫ. Момент регистрации исходных и расчетных данных определяется срабатыванием оптического датчика на приемном столе. Режим «Юстировка кольца» применяется для КАЖДОГО кольца, на которое отсутствуют данные юстировки.

ВНИМАНИЕ! В режиме «Юстировка кольца» НЕ ДОПУСКАЙТЕ ЛОЖНОГО СРАБАТЫВАНИЯ ОПТИЧЕСКОГО ДАТЧИКА во избежание регистрации неверных данных и последующего брака.

ВНИМАНИЕ! В режиме «Юстировка кольца» НЕ ДОПУСКАЙТЕ ЛОЖНОГО СРАБАТЫВАНИЯ ОПТИЧЕСКОГО ДАТЧИКА во избежание регистрации неверных данных и последующего брака.

Окончательное задание определяется путем обмера первой трубы и расчета точного юстировочного числа при помощи калькулятора на экране «Юстировка кольца» или введения соответствующей поправки к расчетным данным на экране «НАВИВКА».

ВНИМАНИЕ! При отключении питания расчетные данные СОХРАНЯЮТСЯ в энергонезависимой памяти.

НО! Текущие показания энкодера ОБНУЛЯЮТСЯ!!!

При продолжении навивки уже навитая часть просто ПРИБАВИТСЯ к общей длине.

Для продолжения правильной работы или продолжите навивку до нужной длины трубы (контроль рулеткой) и в необходимом месте совершите отрез вручную, или СРАЗУ произведите отрез. По окончании процесса отреза станок возобновит работу по расчетным данным.

Параметры процесса отреза контролируются герконовыми датчиками положения пневмоцилиндров. В крайних рабочих положениях датчики должны быть ЗАМКНУТЫ (контроль по индикаторам)

Параметры процесса отреза контролируются герконовыми датчиками положения пневмоцилиндров. В крайних рабочих положениях датчики должны быть ЗАМКНУТЫ (контроль по индикаторам)

Контроль наличия штрипса (вращения декойлера) осуществляется индукционным датчиком. Включается контроль декойлера на экране «Навивка». После КАЖДОГО отключения и включения питающего напряжения контроль декойлера ОТКЛЮЧЕН.

Процесс сброса трубы (опционально) контролируется датчиком положения пневмоцилиндра сброса (или отрабатывается по таймеру). При конструкции стола БЕЗ СБРОСА данный датчик отключен кнопкой на экране «Техническое обслуживание» и закорочен перемычкой в распаячной коробке приемного стола, режим «СБРОС» так же отключен кнопкой на экране «Техническое обслуживание».

Наличие ТОЛЬКО ЧТО ОТРЕЗАННОЙ трубы на приемном столе контролируется оптическим датчиком. Двигатель станка остановлен до снятия трубы с приемного стола (отключения оптического датчика). В автоматическом режиме навивка продолжится после снятия трубы с приемного стола. В ручном режиме вы можете заранее нажать кнопку «Пуск» - процесс навивки также будет продолжен только после снятия готовой трубы с приемного стола.

ВНИМАНИЕ! Автоматика расценивает ПЕРВОЕ ОТКЛЮЧЕНИЕ оптического датчика (поднятие или сдвиг трубы за зону контроля) после процесса отреза как сигнал «ПРИЕМНЫЙ СТОЛ СВОБОДЕН». Если вы при этом СЛУЧАЙНО не снимете трубу с приемного стола, автоматика станка все равно будет расценивать его как СВОБОДНЫЙ, что может привести к аварии. Обеспечьте НАДЕЖНОЕ УДАЛЕНИЕ ГОТОВОЙ ТРУБЫ с приемного стола!

Контролируется ТОЛЬКО наличие трубы, оставшейся на приемном столе непосредственно СРАЗУ ПОСЛЕ ОТРЕЗА!!!

ПОСЛЕ ОТКЛЮЧЕНИЯ-ВКЛЮЧЕНИЯ ПИТАНИЯ или ПРОГРАММНОГО СБРОСА эта блокировка уже НЕ РАБОТАЕТ!!!

Настройка датчиков станка

1. Оптический датчик «1000 мм» на приемном столе нуждается в точной настройке, если у вас появилась необходимость самостоятельно юстировать кольца. Стандартные кольца «Ниобиум» юстируются на заводе-изготовителе перед поставкой.

Проверьте его положение при помощи рулетки, как показано ниже. Для более точной установки предназначен режим «Юстировка датчика 1000», запускаемый с экрана наладчика.

2.  Проверьте срабатывание датчиков положения пневмоцилиндров. Неправильное положение датчиков обязательно проявится сбоями в процессе отреза.

Проверьте срабатывание датчиков положения пневмоцилиндров. Неправильное положение датчиков обязательно проявится сбоями в процессе отреза.

Перейдите на экран «Настройка ножа». При выдвижении и подъеме ножа соответствующие датчики пневмоцилиндров должны

ВКЛЮЧИТЬСЯ и ОСТАВАТЬСЯ ВКЛЮЧЕННЫМИ.

При опускании и возврате ножа соответствующие датчики должны ОТКЛЮЧИТЬСЯ и оставаться ОТКЛЮЧЕННЫМИ.

При нарушении правильной работы датчиков отпустите крепежные винты и отрегулируйте положение датчиков. Затяните крепежные винты.

3. Срабатывание датчика декойлера контролируется по светодиоду, установленному в корпусе датчика или индикатору на экране «НАВИВКА». Он должен включаться при прохождении вершины зубца колеса и отключаться на впадине. При необходимости отрегулируйте положение датчика с помощью гаек.

4. Датчик диаметра кольца в настройке не нуждается. Фактически это пятипроводной двоичный дешифратор. Данные с датчика считываются при КАЖДОМ входе на экран «Исходные данные». После КАЖДОЙ замены кольца контролируйте соответствие определенного автоматикой диаметра числу, выбитому на кольце.

Панель УПРАВЛЕНИЯ ОПЕРАТОРА

· Главный экран

· Экран «Настройка ножа»

· Экран «Исходные данные»

· Экран «Юстировка кольца»

· Экран «Заправка штрипса»

· Экран «Навивка. Серия труб»

· Экран «Отрез»

· Экран «Навивка. Предоболочка»

· Экран «Техническое обслуживание»

· Экран наладчика

Главный экран

С главного экрана осуществляется доступ ко все рабочим экранам станка.

Сверху вниз у левого края кнопки перехода на экран:

1. «Настройка ножа»

2. «Исходные данные»

3. «Ниобиум»

Слева направо кнопки перехода на зкран:

4. «Навивка»

5. «Отрез»

6. «Заправка штрипса»

7. «Техническое обслуживание»

Над кнопкой «Навивка» расположен переключатель режима «Серия труб-Предоболочка»

Над кнопкой «Техническое обслуживание» расположен индикатор даты и времени по внутренним часам панели управления.

ВОЗВРАТ К ГЛАВНОМУ ЭКРАНУ со всех рабочих экранов возможен при нажатии на кнопку с изображением домика зеленого цвета.

В НАЧАЛЕ РАБОТЫ:

Зайдите на экран «ОТРЕЗ» и слайдером установите любую частоту отреза

Экран «Настройка ножа»

При помощи этого экрана осуществляются настройка ножа отрезного механизма и настройка датчиков положения соответствующих пневмоцилиндров.

На экране расположены два переключателя положения пневмоцилиндров отрезного механизма и два индикатора состояния соответствующих им датчиков.

Зеленый сигнал на индикаторе говорит о том, что датчик соответствующего пневмоцилиндра разомкнут, красный – замкнут. Датчики должны быть разомкнуты в исходном положении и замкнуты в выдвинутом-поднятом.

ВНИМАНИЕ! Вы не сможете поднять нож, если механизм отреза не выдвинут. Вы не сможете возвратить механизма отреза, если нож поднят. Иными словами, уже навитый в процессе предыдущего отреза кусок новой трубы с помощью этого экрана угробить вам не удастся!

Экран «Исходные данные»

На этом экране расположены:

1. Индикатор диаметра жесткого кольца

2. Кнопка отключения автоматического определения кольца

3. Кнопка перехода на экран «Юстировка кольца»

4. Экран ввода заданной длины трубы (в миллиметрах)

5. Индикатор контроля юстировочного числа с индикатором расчета данных

Типоразмер кольца определяется специальным шифратором, установленным на каждом жестком кольце, или может быть установлен вручную. Автоматическое определение диаметра кольца включается при входе на экран «Исходные данные» панели управления. В случае неисправности или отсутствия (устанавливаются только на кольцах типового ряда) датчика здесь же можно включить ручное задание диаметра. Во время работы в режиме «Юстировка кольца» осуществляется автоматическая проверка соответствия реального диаметра кольца числу, установленному в разделе «Задание параметров».

Типоразмер кольца определяется специальным шифратором, установленным на каждом жестком кольце, или может быть установлен вручную. Автоматическое определение диаметра кольца включается при входе на экран «Исходные данные» панели управления. В случае неисправности или отсутствия (устанавливаются только на кольцах типового ряда) датчика здесь же можно включить ручное задание диаметра. Во время работы в режиме «Юстировка кольца» осуществляется автоматическая проверка соответствия реального диаметра кольца числу, установленному в разделе «Задание параметров». Параметры навивки и отреза рассчитываются в соответствии с данными расхода штрипса, полученными в ходе юстировочной навивки. Расход штрипса контролируется высокоскоростным счетчиком-энкодером, количество отсчетов которого на 1000 мм трубы называется ЮСТИРОВОЧНЫМ ЧИСЛОМ КОЛЬЦА. Число, полученное в результате расчета, называется ЮСТИРОВОЧНОЙ ДЛИНОЙ ТРУБЫ. Момент регистрации исходных и расчетных данных определяется срабатыванием оптического датчика на приемном столе. Режим «Юстировка кольца» применяется для КАЖДОГО кольца, на которое отсутствуют данные юстировки.

Параметры навивки и отреза рассчитываются в соответствии с данными расхода штрипса, полученными в ходе юстировочной навивки. Расход штрипса контролируется высокоскоростным счетчиком-энкодером, количество отсчетов которого на 1000 мм трубы называется ЮСТИРОВОЧНЫМ ЧИСЛОМ КОЛЬЦА. Число, полученное в результате расчета, называется ЮСТИРОВОЧНОЙ ДЛИНОЙ ТРУБЫ. Момент регистрации исходных и расчетных данных определяется срабатыванием оптического датчика на приемном столе. Режим «Юстировка кольца» применяется для КАЖДОГО кольца, на которое отсутствуют данные юстировки. ВНИМАНИЕ! В режиме «Юстировка кольца» НЕ ДОПУСКАЙТЕ ЛОЖНОГО СРАБАТЫВАНИЯ ОПТИЧЕСКОГО ДАТЧИКА во избежание регистрации неверных данных и последующего брака.

ВНИМАНИЕ! В режиме «Юстировка кольца» НЕ ДОПУСКАЙТЕ ЛОЖНОГО СРАБАТЫВАНИЯ ОПТИЧЕСКОГО ДАТЧИКА во избежание регистрации неверных данных и последующего брака.

Параметры процесса отреза контролируются герконовыми датчиками положения пневмоцилиндров. В крайних рабочих положениях датчики должны быть ЗАМКНУТЫ (контроль по индикаторам)

Параметры процесса отреза контролируются герконовыми датчиками положения пневмоцилиндров. В крайних рабочих положениях датчики должны быть ЗАМКНУТЫ (контроль по индикаторам)

Проверьте срабатывание датчиков положения пневмоцилиндров. Неправильное положение датчиков обязательно проявится сбоями в процессе отреза.

Проверьте срабатывание датчиков положения пневмоцилиндров. Неправильное положение датчиков обязательно проявится сбоями в процессе отреза.

Коснувшись его пальцем мы увидим знакомую нам клавиатуру. Вводим задание (в нашем случае это 15,максимум 999). Нажимаем ENTER. Но это еще не все. Обратите внимание на ЕЩЕ ОДИН ИНДИКАТОР справа под названием «Остаток задания». Там сейчас мы видим цифру «0», а это значит, что в автоматическом режиме станок НЕ ЗАПУСТИТСЯ. Касаемся пальцем БЕЛОГО ПОЛЯ индикатора и на нем появляется число «15». Вот теперь задание авторежима зарегистрировано и станок готов к выполнению первого в вашей жизни автоматического задания. Включается автоматический режим нажатием на синюю квадратную кнопку «АВТО отключен».

Коснувшись его пальцем мы увидим знакомую нам клавиатуру. Вводим задание (в нашем случае это 15,максимум 999). Нажимаем ENTER. Но это еще не все. Обратите внимание на ЕЩЕ ОДИН ИНДИКАТОР справа под названием «Остаток задания». Там сейчас мы видим цифру «0», а это значит, что в автоматическом режиме станок НЕ ЗАПУСТИТСЯ. Касаемся пальцем БЕЛОГО ПОЛЯ индикатора и на нем появляется число «15». Вот теперь задание авторежима зарегистрировано и станок готов к выполнению первого в вашей жизни автоматического задания. Включается автоматический режим нажатием на синюю квадратную кнопку «АВТО отключен». Берем рулетку, измеряем. УДИВЛЯЕМСЯ. Труба по загадочным причинам получилась почему-то 2995 мм (для примера) вместо заявленных 3000. ЭТО ЮСТИРОВОЧНАЯ ДЛИНА. Если это для нас не критично – просто продолжаем работать

Берем рулетку, измеряем. УДИВЛЯЕМСЯ. Труба по загадочным причинам получилась почему-то 2995 мм (для примера) вместо заявленных 3000. ЭТО ЮСТИРОВОЧНАЯ ДЛИНА. Если это для нас не критично – просто продолжаем работать Включаем «Пуск», «АВТО» и снимаем готовые трубы. Они пекутся, как блины, только успевай снимать, счетчик исправно отсчитывает выполнение задания и вдруг… Станок встал, а на экране…БЕЗ ПАНИКИ! Это просто закончился штрипс.Если, конечно, контроль декойлера был включен. Что делать в этом случае – написано прямо на экране. Кстати, слайдер работает так же, как и при заправке штрипса. Если этот экран застал вас в процессе отреза, оцените – хватит ли вам остатка штрипса, чтобы завершить отрез и потом соединиться с новой бухтой штрипса или сначала установите новую бухту, соедините штрипс, а потом завершите отрез.

Включаем «Пуск», «АВТО» и снимаем готовые трубы. Они пекутся, как блины, только успевай снимать, счетчик исправно отсчитывает выполнение задания и вдруг… Станок встал, а на экране…БЕЗ ПАНИКИ! Это просто закончился штрипс.Если, конечно, контроль декойлера был включен. Что делать в этом случае – написано прямо на экране. Кстати, слайдер работает так же, как и при заправке штрипса. Если этот экран застал вас в процессе отреза, оцените – хватит ли вам остатка штрипса, чтобы завершить отрез и потом соединиться с новой бухтой штрипса или сначала установите новую бухту, соедините штрипс, а потом завершите отрез.