Инструменты верификации предоставляют программисту средства для проверки траектории движения инструмента в NC-программе до ее отправки в цех. Такой метод практически полностью исключает как возможность аварийного отказа станка, так и утомительную доводку NC-программы. Многие предприятия констатируют, что применение верификаторов приводит к существенной экономии материалов, затрат рабочей силы и рабочего ресурса дорогостоящего оборудования.

В случае использования опций оптимизации программное обеспечение читает файл пути движения инструмента (NC-программу) и автоматически изменяет назначенные скорости подачи так, чтобы подобрать наиболее оптимальную подачу в зависимости от условий обработки и параметров режущего инструмента.

Индивидуальный подбор режимов резания повышает эффективность процесса обработки и уменьшает время изготовления детали без потери качества. Как правило, существуют отдельные методы оптимизации для различных материалов или видов обработки. Например, в процессе черновой обработки алюминиевых плит материал был удален на постоянную глубину, но радиальная ширина среза может изменяться. Для операций данного типа имеются специальные методики поддержания постоянной скорости резания, обеспечивающие отсутствие биений фрезы и постоянство съема металла. Использование этих методик в программном обеспечении оптимизаторов дает возможность определить количество материала, удаленного в каждом сегменте пути инструмента, а также позволяет автоматически назначить оптимальную скорость подачи.

Виды обработки

В практике ЧПУ принято классифицировать виды обработки по количеству степеней свободы инструмента: 2D, 2.5D, 3D и 5D, а также по типу обработки: токарная, фрезерная, электроэрозионная и т. п.

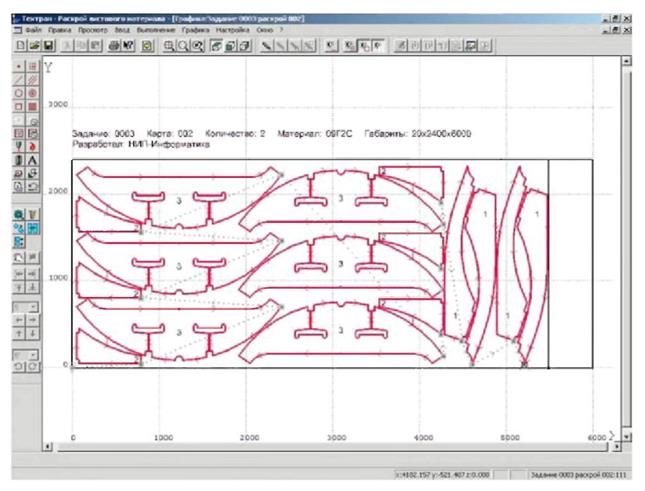

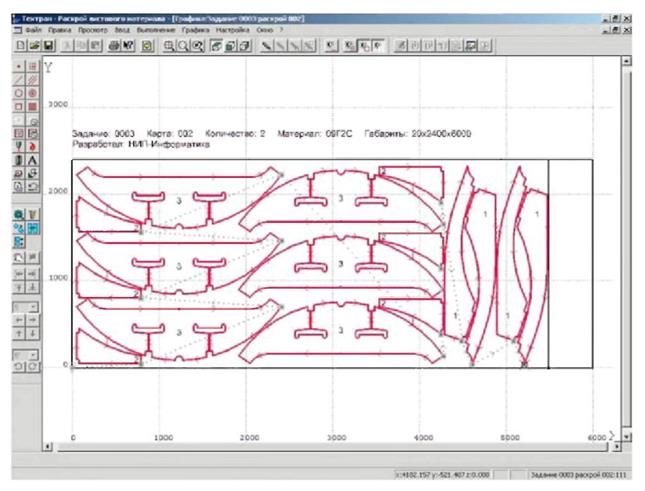

Наиболее простыми являются станки с ЧПУ, которые используют для обработки только две координаты: токарные, эрозионные проволочные, газовой и плазменной резки, даже существуют фрезерные станки, управляемые только по координатам X и Υ. Эти станки выполняют 2D-обработку. Например, на рис. 9.2 показан эскиз раскроя листового материала, на основании которого создается программа для станка плазменной резки металла.

Рис. 9.2 Карта 2D-траекторий для раскроя листового материала на станке с ЧПУ

Особым случаем токарной обработки является токарно-фрезерная, когда вместо жесткого резца на токарном станке используется вращающаяся фреза. В случае токарно-фрезерной обработки CAM-система отображает на экране траекторию, развернутую в пространстве таким образом, как если бы не деталь позиционировалась определенным образом при неподвижном инструменте, а, наоборот, фреза или сверло вращались вокруг зафиксированной детали. Такой подход позволяет достичь большей наглядности, избежав наложения множества траекторий возле инструмента, ограниченного в перемещениях двумя координатами (составляющая по третьей координате достигается за счет поворота заготовки).

При выполнении токарно-фрезерных переходов может быть выбран один из следующих способов управления осью вращения в УП:

1. Поворот заготовки для обработки в фиксированных положениях (координаты X,Υ,Ζ – непрерывно, при постоянной С). Плоская траектория инструмента, как в обычной фрезерной обработке, но ориентированная определенным образом по отношению к цилиндрической заготовке.

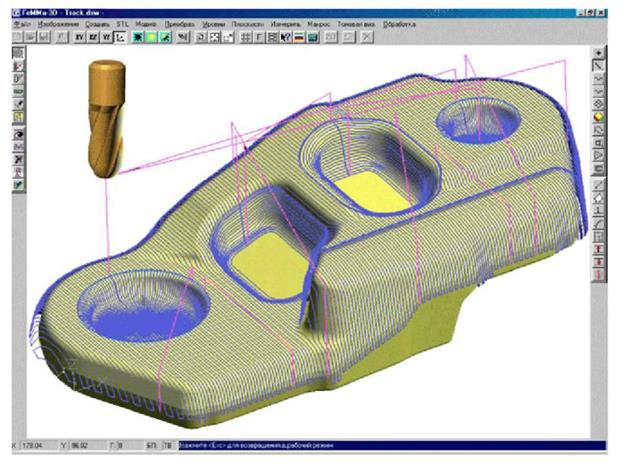

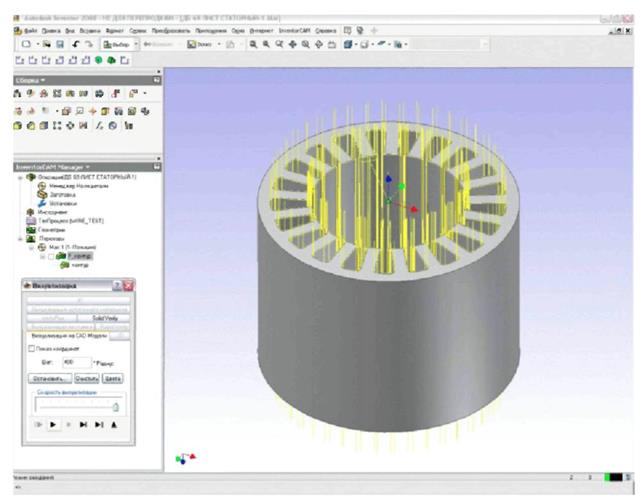

2. Обработка за счет непрерывного вращения заготовки (координаты X,Υ,С – непрерывно при постоянной Z). Проецирование плоской траектории на цилиндрическую поверхность. В частности, запрограммированное в таком режиме перемещение по отрезку порождает радиальный или винтовой паз. Заданием поперечного смещения для оси инструмента можно добиться того, чтобы стенки паза не сходились к центру, а были параллельны. Программная имитация такой обработки показана на рис. 9.3.

3. Обработка за счет непрерывного перемещения инструмента (координаты Χ,Υ,Z,С непрерывно). Отличается от предыдущего способом представления в УП: в данном случае в УП программируется плоская траектория в режиме «наматывания» на цилиндр.

В отношении ориентации оси инструмента при обработке проще всего дело обстоит с геометрией для позиционных переходов. Наиболее распространенный случай – сверление радиальных отверстий или сверление отверстий по торцу детали. И в том, и в другом случае достаточно указать точки выполнения обработки, не строя вспомогательных систем координат и вычисляя углы поворота заготовки.

Рис. 9.3 Симуляция токарно-фрезерной обработки

Лекция 15

Особо стоит оговорить станки для 2.5D-обработки. Станки этой группы могут перемещать инструмент только по двум координатам одновременно. К примеру, могут выполнить обработку сложного контура в плоскости XY, но чтобы переместить инструмент по Ζ, необходимо полностью остановиться по другим координатам. Популярность этого подхода вызвана тем, что около половины управляющих программ основного производства выполняются в стиле 2.5D-обработки. Они короткие, понятные и практически всегда применяются с использованием контурной коррекции, что, в свою очередь, позволяет удешевить производство и повысить качество изготавливаемых деталей. В простейшем случае общая глубина обработки может быть разбита по слоям, для каждого из которых будет произведена обработка по индивидуальному алгоритму.

Пример подобной обработки показан на рис. 9.4.

При построении траектории происходит автоматическое переключение подачи в зависимости от типа участка. Уровни обработки могут задаваться либо в абсолютных значениях, либо относительно обрабатываемого слоя.

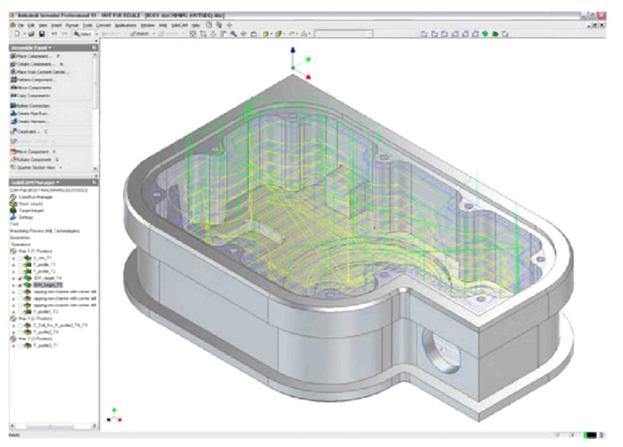

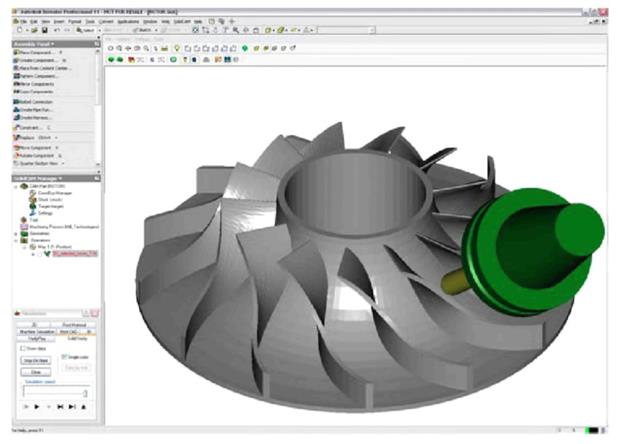

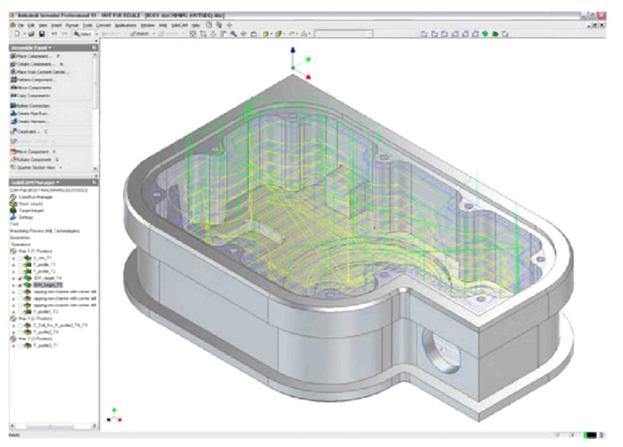

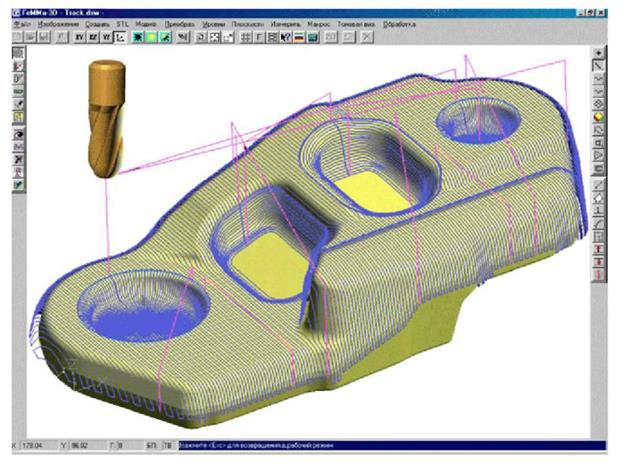

Наиболее популярны в настоящее время фрезерные станки, выполняющие полноценную ЗD-обработку. Эти станки могут перемещать инструмент по трем координатам одновременно. Пример такой обработки показан на рис. 9.5.

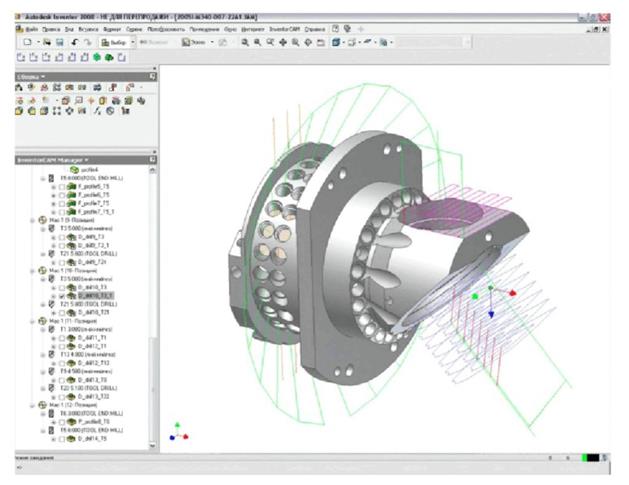

Станки с возможностью пятикоординатной обработки могут управлять не только линейными координатами инструмента ΧΥΖ, но также и его наклоном в двух плоскостях, таким образом, появляются еще две степени свободы. Подобные станки дают возможность точно обрабатывать сложные криволинейные поверхности. Пятикоординатные станки, в свою очередь, делятся по типу обработки на позиционные и непрерывные.

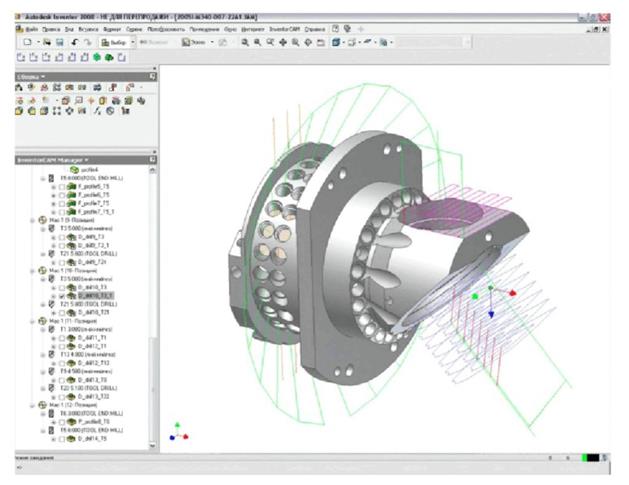

В позиционной схеме обработки, которую еще называют 3D+2D, повороты инструмента выполняются вне процесса резания. Это как бы набор трехосевых траекторий, выполняемых для разного положения оси инструмента. В этом случае жесткость технологической системы существенно выше, а управляющие программы проще. Пример обработки показан на рис. 9.6.

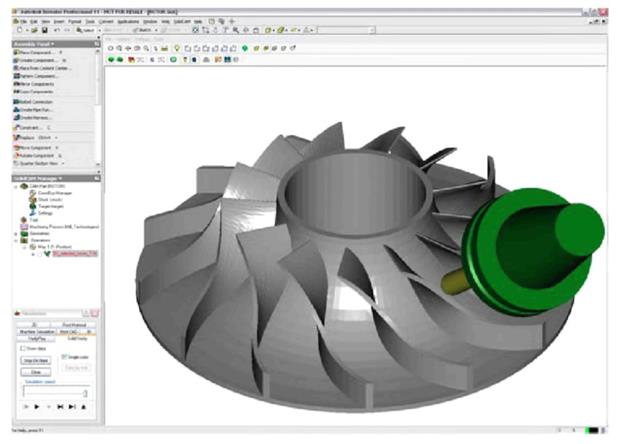

В пятикоординатных системах непрерывного типа изменение наклона инструмента производится непосредственно в процессе обработки.

Наиболее часто используемая стратегия непрерывной пятиосевой обработки основана на отслеживании нормали к обрабатываемой поверхности. Однако в ряде случаев при описании оси инструмента необходимо задание двух углов относительно нормали: угла опережения, измеряемого в направлении движения, и угла отклонения, измеряемого в перпендикулярной этому направлению плоскости.

Угол опережения создает лучшие условия резания, а угол отклонения обычно служит для лучшего доступа к обрабатываемым поверхностям вблизи выступов. Использование угла опережения позволяет обрабатывать, в частности, лопатки турбин скругленным инструментом, когда обработка по нормали просто невозможна (см. рис. 9.7).

Рис. 9.4 Фрезерная обработка в режиме 2.5D

Рис. 9.5 Фрезерная обработка в режиме 3D

Рис. 9.6 Позиционная 3D+2D-фрезерная обработка

Рис. 9.7 Пятикоординатная фрезерная обработка сложной криволинейной поверхности

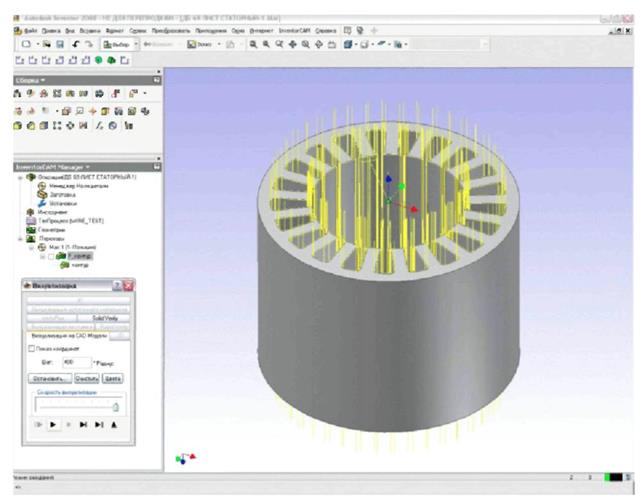

Отдельным случаем является многоосевая обработка тонким инструментом, например проволочная электроэрозионная. При такой технологии управление углом опережения не имеет смысла, и в этом случае говорят о четырехкоординатной обработке (см. рис. 9.8).

Рис. 9.8 Четырехкоординатная обработка на электроэрозионном оборудовании

10 CAPP – технологическая подготовка производства

Групповые технологии

Автоматизированная технологическая подготовка производства (англ. Computer Aided Process Planning, САРР) используется для обозначения программных инструментов, применяемых на стыке систем автоматизированного проектирования (см. главу CAD) и производства (см. главу САМ). Задача технологической подготовки – по созданной конструкторами CAD-модели изделия составить план его производства, называемый операционной, или маршрутной, картой. Этот план содержит указания о последовательности технологических и сборочных операций, используемых станках и инструментах, режимах обработки и т. д. Технологическая подготовка производства всегда осуществляется по имеющейся базе данных типовых техпроцессов, применяемых на конкретном предприятии. Различают два подхода к автоматизированной технологической подготовке – модифицированный (вариантный) и генеративный.

При модифицированном подходе задача САРР-системы состоит в поиске наиболее похожего изделия в существующей базе данных и предъявлении его операционной карты для модификации. При модифицированном подходе широко применяется групповая технология, позволяющая проводить классификации деталей в семейства похожих.

Разработанная советским ученым С. П. Митрофановым групповая технология используется при модифицированном подходе к технологической подготовке производства. Она состоит в классификации деталей в семейства, представляющие собой совокупность объектов, подобных друг другу по геометрической форме, размерам и технологическим процессам их изготовления. Отнесение детали к известному семейству на основе ее формы и размеров позволяет быстро найти в технологической базе данных предприятия последовательность процессов, используемых для изготовления похожих деталей, и модифицировать ее для изготовления новой детали. Пример работы классификатора деталей показан на рис. 10.1.

Рис. 10.1 Классификатор типовых деталей

Еще одно приложение групповая технология находит при компоновке оборудования в производственном цехе. Классическая схема компоновки состоит в группировке станков по видам обработки (токарный, фрезерный, сверлильный, шлифовальный и сборочный участки). Однако данная схема имеет очевидный недостаток в случае, если предприятие производит небольшое количество семейств деталей (по сравнению с объемами производства), – тогда накладные расходы на передачу заготовок с участка на участок очень высоки. Альтернативная схема компоновки станков при подобном варианте состоит в размещении их по участкам в соответствии с семействами деталей. В этом случае каждый участок отвечает за изготовление деталей своего семейства.

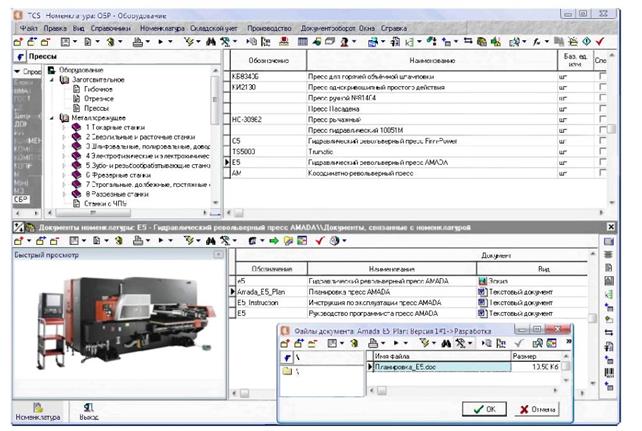

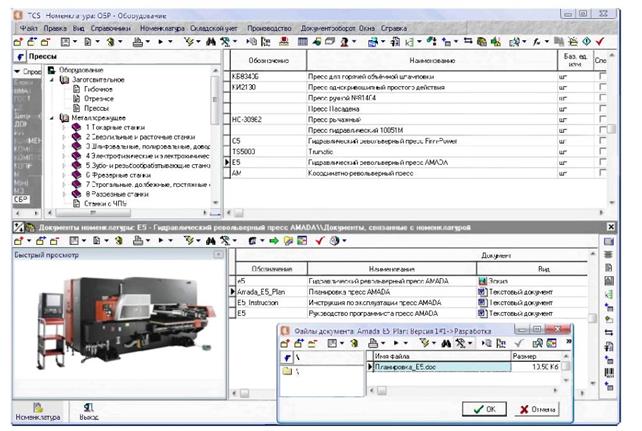

На рис. 10.2 показана работа классификатора оборудования, помогающая оптимизировать состав и расположение парка станков.

Рис. 10.2 Классификатор оборудования

Генеративный подход состоит в распознавании у детали типовых конструктивных элементов и применении к ним типовых техпроцессов (токарная обработка, сверление и прочее). При генеративном подходе используются известные методы искусственного интеллекта для распознавания элементов и логического вывода.

Важным элементом САРР-систем является их открытость. Это означает, что систему можно не только настраивать на решение задач конкретного предприятия, но и модернизировать как на уровне интерфейса, так и на уровне функционального назначения. Обычно в состав системы входит специальный редактор, с помощью которого создаются бланки документов. Поэтому каждое предприятие, использующее нестандартные формы документации, может без привлечения сторонних программистов создать требуемый комплект документов.

При проектировании техпроцессов используются базы типовых ТП и типовых технологических переходов. База типовых ТП и переходов пополняется по ходу проектирования, а также редактируется менеджером БД. Типы операций и переходов заложены в соответствующих классификаторах, а состав основных свойств представлен в стандартах ЕСТД. Собственные функциональные возможности САРР-систем и сквозная интеграция с программным комплексом CAD обеспечивают решение следующих задач:

o управление хранением данных и документов: авторизация доступа, поиск информации, целостность данных, архивирование, резервное копирование, восстановление данных;

o управление процессами: управление работой, протоколирование работы;

o управление структурой изделия: технологический состав изделия, исполнения;

o интерактивное проектирование технологических процессов (ТП);

o основные режимы: применение ТП, интерактивное заполнение ТП с использованием БД-ресурсов и контекстных закладок, копирование ТП из других проектов;

o автоматизированное проектирование техпроцессов на основе знаний структурно-параметрического синтеза;

o виды технологических процессов: обобщенный ТП, механообработка, сборка, холодная штамповка, ковка и горячая штамповка, литье, термическая обработка, нанесение покрытий, сварка, пайка, изготовление деталей из пластмасс и резины и т. д.;

o автоматизированное проектирование операций;

o управление производственными и технологическими ресурсами;

o формирование сводных ведомостей и спецификаций; печать сформированных документов.

Рис. 10.3 Обобщенный технологический процесс, оборудование и оснастка для типовых деталей

Отдельно стоит оговорить понятие общего технологического процесса (ОТП), его создание позволяет аккумулировать опыт и знания ведущих специалистов предприятия разных областей деятельности и использовать его. Программа для технологической подготовки производства обеспечивает автоматическое проектирование конкретных технологических процессов изготовления изделий с автоматическим формированием структуры конкретного технологического процесса, подбором оснащения и различными техническими расчетами, заложенными в ОТП.

Пример обобщенного технологического процесса показан на рис. 10.3.

Лекция 16

Цифровое производство

Следующим шагом в развитии САРР-систем стало появление средств цифрового реалистичного моделирования производственных процессов, объединяющих в себе логистику традиционных САРР, моделирование технологических процессов на уровне CAM-систем и дополненное возможностями симуляции эргономических процессов, то есть поведения людей, участвующих в производстве. Будучи оснащенными развитыми средствами оптимизации, такие системы позволяют создавать совершенные технологические процессы, моделировать производство в масштабах предприятия, отрабатывать не только производственные процессы, но и эксплуатационные и ремонтные операции, тем самым реализуя концепцию управления жизненным циклом изделия (PLM).

Наиболее характерными решениями этого класса являются Technomatics компании Siemens PLM Software и Delmia компании Dassault Systemes. Обе системы имеют весьма развитые и разнообразные возможности и поставляются в нескольких вариантах, обеспечивающих решение следующих задач:

o моделирование сложных производственных систем и стратегий управления;

o построение иерархических объектно-ориентированных моделей, включающих производственные, логистические и бизнес-процессы;

o создание и использование специализированных объектных библиотек для быстрого моделирования типовых объектов;

o формирование диаграмм и графиков для анализа производительности, ресурсов и узких мест;

o анализ спроектированных производственных и жизненных циклов, включая анализаторы узких мест, построение диаграмм Ганта и Сэнки;

o трехмерная анимация и визуализация производственных и эксплуатационных процессов;

o оптимизация процессов и ресурсов на основе генетических алгоритмов;

o сопряжение с ERP- и MES-системами за счет открытой архитектуры, поддерживающей различные интерфейсы (ORACLE, SQL, ODBC, XML, CAD, Socket, ActiveX и т. д.).

На современных успешных предприятиях, достигающих эффективности и конкурентоспособности за счет снижения себестоимости и сокращения времени выхода продукта на рынок, логистика становится ключевой технологией. Таким образом, использование подходов just-in-time (точно вовремя) и just-in-sequence (в надлежащем порядке), проектирование новых и модернизация имеющихся производственных, транспортных и обслуживающих мощностей требуют наличия объективных критериев для сравнения и оценки различных решений еще на этапе принятия решений.

Системы цифрового моделирования производства обеспечивают создание модели производственных и логистических процессов, систем с целью анализа и оптимизации их характеристик. Эти модели позволяют проводить виртуальные эксперименты и анализ по принципу «что, если» без вмешательства в работу реальной системы либо задолго до начала строительства реальных производственных мощностей. Мощные средства сбора детальной статистики, анализа и визуализации дают проектировщику возможность оценить различные варианты и на основе их сравнительного анализа принять решения на ранних стадиях проектирования производства.

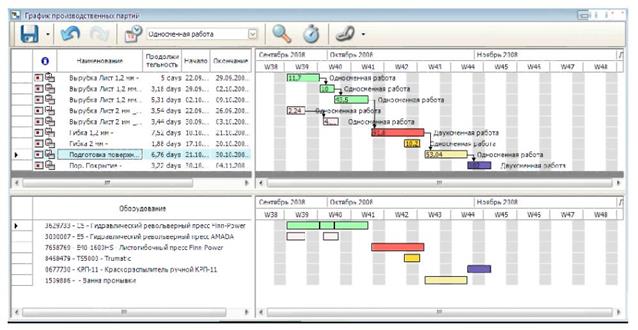

Моделирование с использованием цифровой модели производственного цикла используется также для оптимизации производительности, выявления и «расшивки» узких мест и минимизации объема незавершенного производства. С помощью цифровой модели можно рассчитать требуемые производственные ресурсы, учесть внешних и внутренних поставщиков, сопутствующие бизнес-процессы и другие факторы, анализируя их влияние на будущее производство. Таким образом, появляется возможность сравнить различные стратегии управления объектом, проверить ритмичность работы технологических линий и отдельных участков. Задавая разные правила и параметры для потоков материалов и комплектующих, можно проверить, как они влияют на интегральные показатели работы всей производственной системы.

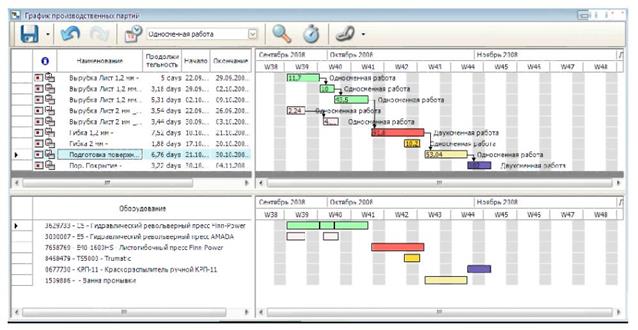

Пример моделирования временных показателей непрерывного производственного процесса показан на рис. 10.4.

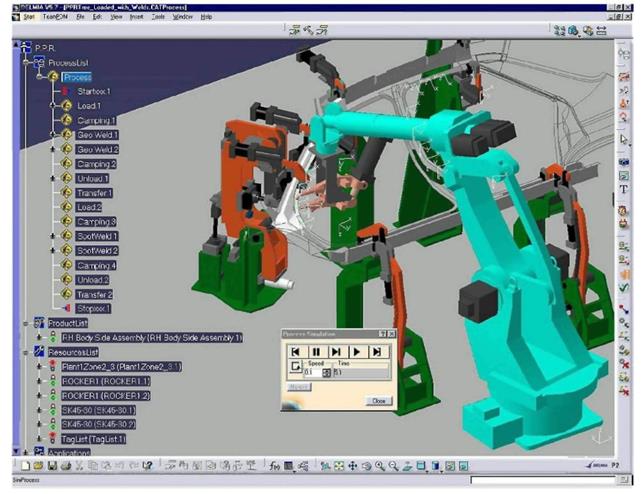

Рис. 10.4 Составление графика производственных партий, сменной работы и загрузки оборудования

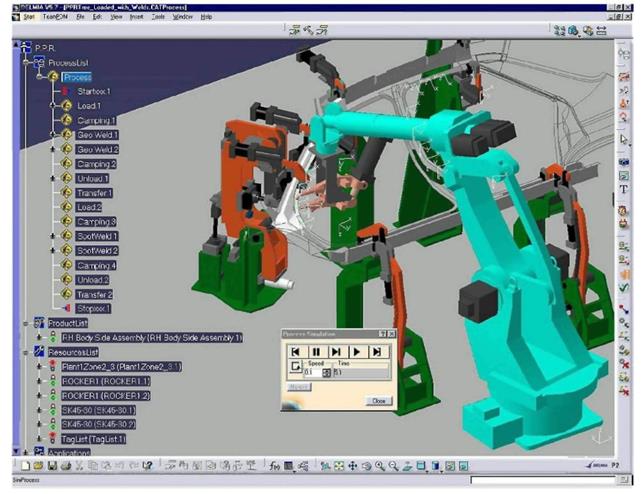

В системы встроены модули для моделирования и программирования роботизированных производственных участков (пример показан на рис. 10.5). Это позволяет оптимизировать и согласовать время циклов, позиции, движения каждого робота, исключить реальные коллизии между роботами, деталями, инструментами, оснасткой и окружением. В дополнение к программированию каждого отдельного робота также возможно моделирование всего роботизированного процесса предприятия, равно как и смешанного – с участием роботов и людей.

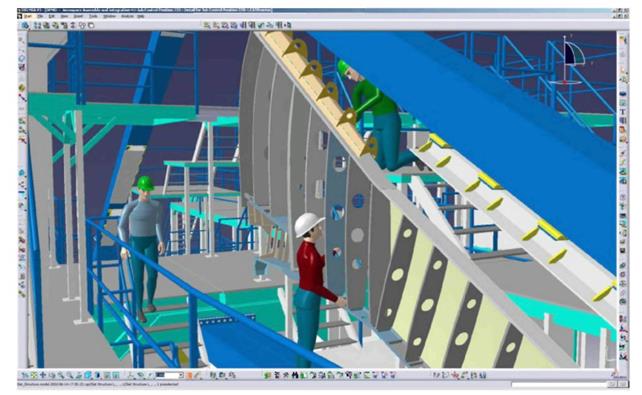

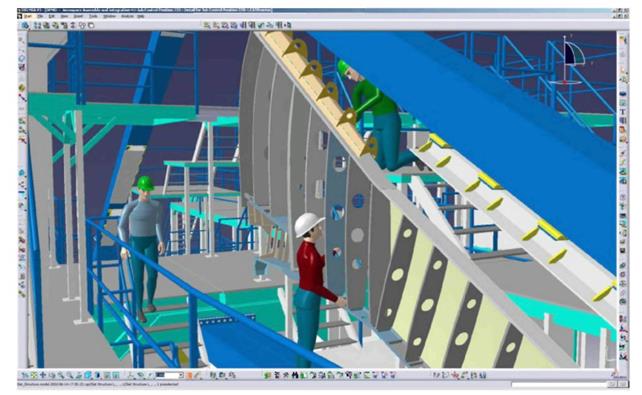

Подсистемы моделирования рабочих мест позволяют осуществлять эргономический анализ рабочего места с учетом эргономических стандартов. Эргономический анализ может быть произведен как в статическом режиме (используя интерактивные серии запросов и следуя конкретным стандартам), так и в динамическом с использованием анимированных манекенов. Эти модули обеспечивают не только формирование оптимального рабочего цикла сотрудников, но и соблюдение норм и правил техники безопасности, рационального планирования отдыха и перерывов на пересмену, определения потребного количества сотрудников.

Рис. 10.5 Моделирование роботизированного рабочего места в DELMIA

На рис. 10.6 показано моделирование выполнения монтажниками работ в труднодоступных местах.

Отдельно эффективно применение модулей моделирования эргономики на этапе проектирования изделий и продуктов, что обеспечивает их собираемость, ремонтопригодность, высокие эксплуатационные качества.

Специализированные модули систем цифрового производства позволяют также учитывать в модели случайные факторы, такие как сбои оборудования, отклонения от номинальных значений времен обработки деталей, переналадок и других параметров. Случайная величина отклонения какого-либо параметра может быть задана в виде математического распределения, при этом отклонения возможны нескольких типов, либо в виде эмпирического распределения, в том случае когда требуется учесть имеющуюся на предприятии реальную статистику надежности оборудования.

Рис. 10.6 Моделирование ручных сборочных и контрольных операций в DELMIA

Таким образом, системы цифрового моделирования производства позволяют создать виртуальное предприятие, учитывающее все производственные процессы и ресурсы: оборудование, промышленных роботов, людские ресурсы, потоки материалов и энергии и т. д., в котором можно изменять любые параметры, добиваясь наиболее подходящей конфигурации. Предприятия, владеющие такими виртуальными моделями, способны эффективно контролировать и управлять циклами создания продуктов и запуска их в производство. Цифровые модели производства обеспечивают не только моделирование локальных процессов (например, работы станков с ЧПУ), но и всех этапов жизненного цикла продукта – от формирования концепции и проектирования, через изготовление и производство, до эксплуатации, ремонта и утилизации.

PDM

Системы управления данными об изделии (Product Data Management, PDM) – категория программного обеспечения, позволяющая сохранять данные об изделии в базах данных. К данным об изделии прежде всего относят инженерные данные, такие как CAD-модели и чертежи (CAD), цифровые макеты (DMU), спецификации материалов (ВОМ), а также технологическую информацию. PDM-системы являются также интегрирующим звеном при построении системы управления жизненным циклом (PLM).

PDM позволяет создать на предприятии единую информационную среду разработки изделий, ресурсами которой могут пользоваться все заинтересованные службы: отделы главного конструктора и главного технолога, отдел технической документации, службы снабжения, маркетинга и сбыта, представители заказчика и др. Для обеспечения этой возможности в PDM реализована концепция единого хранилища документов, что позволяет легко использовать документ в нескольких проектах, получать специализированные для разных служб и отдельных пользователей представления проекта, создавать библиотеки типовых решений и обеспечивать возможность коллективной работы над одним или разными проектами. Архитектура современных PDM позволяет одновременно использовать несколько отдельных тематических хранилищ документов. Например, можно создать рабочий архив предприятия, хранилище документации для вспомогательного производства, специализированное хранилище для коллективной работы над отдельным проектом, индивидуальные хранилища для рабочих групп или пользователей. Для доступа и работы в этих хранилищах используется единое клиентское приложение PDM.

Внешний вид главного окна типичной PDM-системы показан на рис. 11.1.

Рис. 11.1 Представление информации в SWR-PDM

Функции PDM

К основным функциям PDM относятся:

o хранение документов;

o структуризация проекта и классификация документов;

o поиск документов;

o управление доступом к документам;

o отслеживание истории и управление изменениями;

o организация коллективной работы;

o формирование отчетов и спецификаций;

o интеграция различных СAD/CAM/CAE-систем и связь с ERP.

Рассмотрим каждую функцию более подробно.

Лекция 17