df = d -2.5mn = 163 – 2.5*1.5=159.25мм. (2.35)

2) Определяем длины участков входного вала.

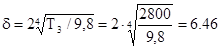

Зазор между колесом и внутренней стенкой корпуса по таблице 10.4(1):

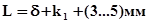

(2.36)

(2.36)

где  - толщина стенки основания корпуса, находится по формуле:

- толщина стенки основания корпуса, находится по формуле:

(2.37)

(2.37)

Принимаем  , подставляя в (2.36)

, подставляя в (2.36)

Принимаем

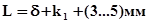

Рассчитываем размер гнезда подшипника

, (2.38)

, (2.38)

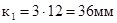

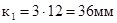

где к1 – ширина фланца разъема корпуса, находится по формуле

(2.39)

(2.39)

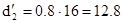

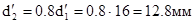

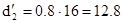

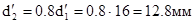

где d'2 –диаметр стяжных болтов, находим по формуле:

(2.40)

(2.40)

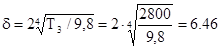

где d'1 –диаметр фундаментных болтов, определяется по формуле:

(2.41)

(2.41)

Принимаем болты М16, значение подставляем в формулу (2.40):

По ГОСТ 7808 – 76 принимаем болты М12, при этом:

,

,

L = 6,5 + 36 + 3 = 45,5 мм.

Принимаем накладные крышки гнезд подшипников. Толщина фланца крышки h1 =12мм. Толщина прокладок  Между торцом муфты и крышкой подшипника оставляем зазор h = 8мм. Длина L2 шейки вала с номинальным диаметром d = 35мм, отодвигая подшипник от стенки на

Между торцом муфты и крышкой подшипника оставляем зазор h = 8мм. Длина L2 шейки вала с номинальным диаметром d = 35мм, отодвигая подшипник от стенки на  :

:

(2.42)

(2.42)

Длину вала L1 с d = 32мм принимаем равной длине ступицы муфты:

= 138 – 80 – 3 = 55мм (2.43)

= 138 – 80 – 3 = 55мм (2.43)

Длину участка d4 определяем из чертежа. Правый подшипник входного вала по условиям унификации принимаем таким же как и левый, и устанавливаем симметрично

относительно шестерни.

3) Конструируем выходной вал с опорами и колесом.

Ранее найден диаметр d7 = 67мм. По расчетам приведенным ниже, принята зубчатая

муфта d5 = 45мм. Учитывая фаску в отверстии муфты 1,5мм, принимаем диаметр вала

под уплотнение и подшипник d6 =65мм.

Правый и левый подшипники принимаем одинаковыми. Намечаем шарикоподшипники

средней узкой серии № 313: d = 65мм, D = 140мм, В = 33мм. По таблице 8.3 (1) d8 = 74мм.

Расстояние между подшипниками в средней опоре  3=5мм и зависит от способа крепления подшипников на валах. Ширину буртика диаметром d8 принимаем

3=5мм и зависит от способа крепления подшипников на валах. Ширину буртика диаметром d8 принимаем  . Длина шейки d7 определяется длиной l ступицы колеса. Учитывая рекомендации, назначаем l = b2 = 102мм, где b2 – ширина колеса. Причем отношение

. Длина шейки d7 определяется длиной l ступицы колеса. Учитывая рекомендации, назначаем l = b2 = 102мм, где b2 – ширина колеса. Причем отношение  находится в рекомендуемых пределах. Центровка колеса на валу обеспечивается прессовой посадкой и прижимом ступицы к буртику вала при запрессовке.

находится в рекомендуемых пределах. Центровка колеса на валу обеспечивается прессовой посадкой и прижимом ступицы к буртику вала при запрессовке.

Размер l проверяем по условию передачи крутящего момента.

Назначаем посадку  и проверяем возможность передачи момента только за счет по

и проверяем возможность передачи момента только за счет по

садки. По таблице 3.7 (4) минимальный натяг посадки  = 31мкм.

= 31мкм.

Давление на поверхность посадки определяем по формуле:

(2.44)

(2.44)

где С1=0.7;

;

;

u = 1.2(RZ1 – RZ2) = 1.2(6+10) = 19мкм;

(2.45)

(2.45)

Тогда подставляя в 2.44:

Крутящий момент, который может передать посадка,

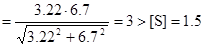

Запас сцепления:

(2.46)

(2.46)

Усиливаем прессовое соединение шпонкой. По таблице 2.29(1) выбираем шпонку

b = 16мм, h = 10мм. Рабочая длина шпонки:

, (2.47)

, (2.47)

где принято [sсм] = 1500 кг/см2 с учетом прессовой посадки. Учитывая закругления

концов шпонки, получаем:

l = lp + b = 28.42 + 16 = 44.42мм (2.48)

По таблице 2.29(1) назначаем l = 45мм. Отмечаем, что длина ступицы достаточна для

размещения шпонки, так как b2 = 102мм.

Далее, по аналогии с входным валом определяем все недостающие размеры, учитывая,

что L = 45мм.

Принимаем d = 6.46 мм.

Δ ≥ 0,6d = 0,6 ∙ 6.46 = 3,88 мм

мм,

мм,

,

,

h1 = 13мм, Δ1 = 1,5мм, h = 8мм, Δ2 = 4,5 мм

L2 = L + Δ1 + Δ + h1 + h = 45.5 + 3.6 + 1.5 + 13 + 8 = 71.6

L1 = L1м – Lм – 3 = 115 – 55 – 3 = 57 мм.

4) Рассчитываем промежуточный вал

Ранее был найден диаметр под колесо d10 = 33.7 мм, d9 = 22 мм. Намечаем шарикоподшипник

средней узкой серии № 305: d=25 мм, D=62 мм, В = 17 мм.

Принимаем d9 = 25 мм, d10 = 30 мм. Диаметр d11 принимаем равным диаметру вершин

второй ступени:

d11 = da = dw1 + 2mn = 155 + 2 ∙ 2.5 = 160 мм (2.49)

Так как размер L остаётся одинаковым, то размеры d, D,  остаются теми же.

остаются теми же.

Длина размера посадки колеса d10 принимаем b2= 17мм. Рассчитываем размер l по условию передачи крутящего момента аналогично выходному валу.

Назначаем посадку  .

.

dр = 0,012мм, С1 = 0,7, С2 = 2,19.

(кг/м2)

(кг/м2)

Усиливаем шпонкой b = 12, h = 8

Назначаем l = lp + b = 15,4 + 12 = 27.4 мм, принимаем l = 28 мм

Длина ступицы l = 32мм, что достаточно для размещения шпонки.

Таблица 2.4.1

Геометрические размеры зубчатой передачи

| Ступень

| Параметр

|

| mn

мм

| Z1

| Z2

| d1

мм

| d2

мм

|  мм

мм

| bw

мм

|  град

град

|

|

| 1.5

|

|

|

|

|

|

|

|

|

| 2,5

|

|

|

|

|

|

|

|

Рисунок 2.3.1. - Эскизная компоновка редуктора

2.5 Проверочный расчет зубчатых передач

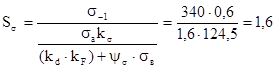

Проверочный расчет на усталость по наименьшим напряжениям для второй ступени.

Находим окружную скорость по формуле:

(2.34)

(2.34)

По таблице 8.2(2) назначаем 9-10 степень точности. По таблице 8.3(2) находим коэффициент динамической нагрузки  . Ранее был найден

. Ранее был найден  . Находим коэффициент расчетной нагрузки:

. Находим коэффициент расчетной нагрузки:

= 1,09. 1,04 = 1,133 (2.35)

= 1,09. 1,04 = 1,133 (2.35)

Принимая  , находим контактные напряжения по формуле:

, находим контактные напряжения по формуле:

=

=

(2.36)

(2.36)

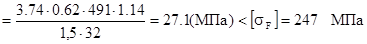

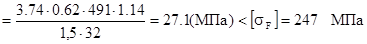

Выполняем проверочный расчет по напряжениям изгиба.

По графику рис.8.20(2) при значении коэффициента смешения Х = 0 находим значение коэффициента формы зуба:

для шестерни - YF1 = 3.70

для колеса - YF2 = 3.75.

Находим отношение  :

:

;

;

.

.

Расчет выполняем по тому колесу пары у которого отношение  меньшее. В нашем

меньшее. В нашем

случае расчет ведется по колесу. Находим по графику рис.8.15(2) коэффициент концентрации нагрузки  . По таблице 8.3(2) находим коэффициент динамической нагрузки

. По таблице 8.3(2) находим коэффициент динамической нагрузки  . Тогда коэффициент расчетной нагрузки:

. Тогда коэффициент расчетной нагрузки:

(2.37)

(2.37)

Находим окружную силу по формуле:

(2.38)

(2.38)

Находим напряжения изгиба:

(2.39)

(2.39)

Выполняем проверочный расчет на заданную нагрузку (допускаемые напряжения). Определяем максимальные контактные напряжения и напряжения изгиба:

(2.40)

(2.40)

(2.41)

(2.41)

Выполняем проверочный расчет на усталость по контактным напряжениям для первой ступени. Определяем окружную скорость:

(2.42)

(2.42)

По таблице 8.2(2) назначаем 8-ю степень точности. По таблице 8.3(2) находим коэффициент

динамической нагрузки Кнv = 1,05, по рис. 8.15  . Находим коэффициент расчетной

. Находим коэффициент расчетной

нагрузки по формуле (2.34):

По таблице 8.7 находим дополнительный коэффициент  . Находим коэффициент

. Находим коэффициент

торцевого перекрытия:

(2.43)

(2.43)

Находится в рекомендуемых пределах  .

.

Находим коэффициент повышения прочности косозубых передач:

(2.44)

(2.44)

.При  находим контактное напряжение по формуле:

находим контактное напряжение по формуле:

=

=

(2.45)

(2.45)

Выполняем проверочный расчет по напряжениям изгиба.

Находим число зубьев эквивалентной прямозубой шестерни и колес:

(2.46)

(2.46)

(2.46`)

(2.46`)

По графику рис. 8.20(2) при Х = 0 находим YF1 = 3.69, YF2 =3.74. Находим отношения [

Для шестерни:

Для колеса:  .

.

Расчет выполняем по наименьшему значению, т.е. по колесу.

По таблице 8.7 (2) коэффициент не равномерности нагрузки  . Коэффициент учитывающий повышение изгибной прочности определяется по формуле:

. Коэффициент учитывающий повышение изгибной прочности определяется по формуле:

(2.47)

(2.47)

Находим коэффициент повышения прочности:

(2.48)

(2.48)

По графику рис. 8.15(2)  , по таблице 8.3 КFV = 1.11, тогда коэффициент расчетной

, по таблице 8.3 КFV = 1.11, тогда коэффициент расчетной

нагрузки определяем как:

Находим окружную силу по формуле (2.38):

Находим напряжение изгиба по формуле:

(2.49)

(2.49)

Заносим геометрические параметры зубчатой передачи в таблицу 2.4.1

2.6 Расчет (выбор) подшипников и уплотнений

Проверяем подшипники предварительно назначенные в пункте 2.3.

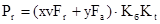

1) Подшипники выходного вала.

Были назначены радиальные, однорядные, шарикоподшипники средней узкой серии №313 с параметрами: динамическая грузоподъемность С = 72400Н, статическая С0 = 56700Н, L =20000ч, t < 100°C.

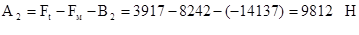

Находим реакции опор, для определения нагружения подшипника:

(2.50)

(2.50)

(2.51)

(2.51)

(2.52)

(2.52)

Знак ² - ² означает, что реакция В2 направлена в противоположную сторону.

(2.53)

(2.53)

Для левой опоры:

(2.54)

(2.54)

Правая опора:

(2.55)

(2.55)

Правый подшипник нагружен больше, поэтому выполняем только его расчет.

Отношение  , находим по таблице 16.5(2) значения коэффициентов радиальной и осевой нагрузок: x = 1, y = 0. По рекомендации к формуле 16.29(2) принимаем коэффициент безопасности, учитывающий характер нагрузки Кб = 1.4, температурный коэффициент Кt =1, V коэффициент вращения, зависящий от того, какое кольцо вращается V = 1.

, находим по таблице 16.5(2) значения коэффициентов радиальной и осевой нагрузок: x = 1, y = 0. По рекомендации к формуле 16.29(2) принимаем коэффициент безопасности, учитывающий характер нагрузки Кб = 1.4, температурный коэффициент Кt =1, V коэффициент вращения, зависящий от того, какое кольцо вращается V = 1.

Находим постоянную радиальную нагрузку по формуле

(2.56)

(2.56)

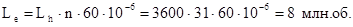

По таблице 8.10(2) для 3 режима нагружения находим коэффициент Кне = 0,18. Находим эквивалентную долговечность по формуле:

(2.57)

(2.57)

Находим ресурс работы:

(2.58)

(2.58)

По таблице 16.3(2) находим значение коэффициента надежности а1 = 1, обобщенный коэффициент совместного влияния качества металла и условий эксплуатации а2 = 0,8.

Динамическая грузоподъемность:

(2.59)

(2.59)

Условие С < Сг выполняется, но паспортное значение С превышает потребное С0 на 30% < 60%, что допустимо.

Проверяем подшипник по статической грузоподъемности:

x0 = 0.6, y0 = 0.5, тогда

(2.60)

(2.60)

Условие Р0 [С0 соблюдается.

2) Подшипники входного вала.

Проверку проводим аналогично проверке выходного вала.

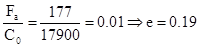

Используется подшипник №307. Параметры: С = 26200 Н, С0 = 17900Н, L = 20000 ч.

Реакции опор:

Для опоры А и В:

Правый подшипник нагружен больше.

V = 1, тогда:

При этом: x = 1, y = 0, Kб = 1,4, Kt = 1, Kне = 0,18.

а1 = 1, а2 = 0,8

Разница составляет 12%, что допустимо.

Находим при статической нагрузке: хо = 0,6, уо = 0,5

Условие Р0 [С0 соблюдается.

3) Подшипники промежуточного вала

Используется подшипник №305. Параметры: С = 17600 Н, С0 =11600 Н, L=20000 ч.

Реакции опор А и В:

Н

Н

Для опор А и В:

Левый подшипник нагружен больше.

Принимаем x = 1, y = 0, Кб = 1.4, Кt = 1, Кне = 0,18.

а1 = 1, а2 = 0,8

Разница составляет 57%, что допустимо

x0 = 0.6, y0 = 0.5

Условие Р0 [С0 соблюдается.

Значения расчета заносим в таблицу 2.6.1

Таблица 2.6.1

Паспортные и расчетные значения нагрузок подшипников

| Подшипники

| Параметр

|

| Сг, Н

| Сп, Н

| С0, Н

| Р0, Н

|

| Входной вал

№307

|

|

|

|

|

| Промежуточный вал

№305

|

| 7625,6

|

|

|

| Выходной вал

№313

|

|

|

|

|

2.7 Конструирование и проверочные расчеты валов на прочность, жесткость и колебания

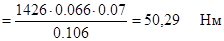

1) Рассчитываем выходной вал.

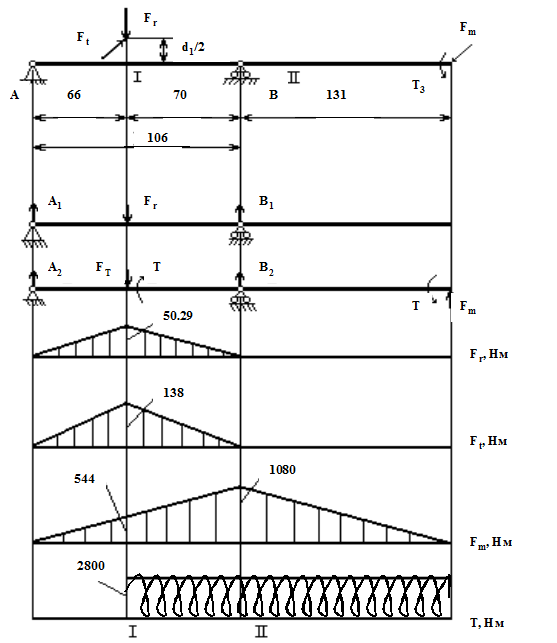

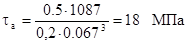

Для выходного вала рассчитаны следующие величины: Т3 =2800 Нм, n3 = 31 об/мин,

b2 = 102 мм, sв=850 мПа, [t] = 18 мПа, sт = 550 мПа.

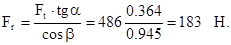

Определяем силы в зацеплении.

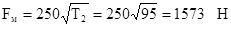

Диаметр в месте посадки колеса d = 53 мм. Допускаемая радиальная нагрузка при использовании редуктора для общего назначения:

(2.61)

(2.61)

Определяем соответственно окружную, осевую и радиальную силы в зацеплении по формулам:

(2.62)

(2.62)

(2.63)

(2.63)

(2.64)

(2.64)

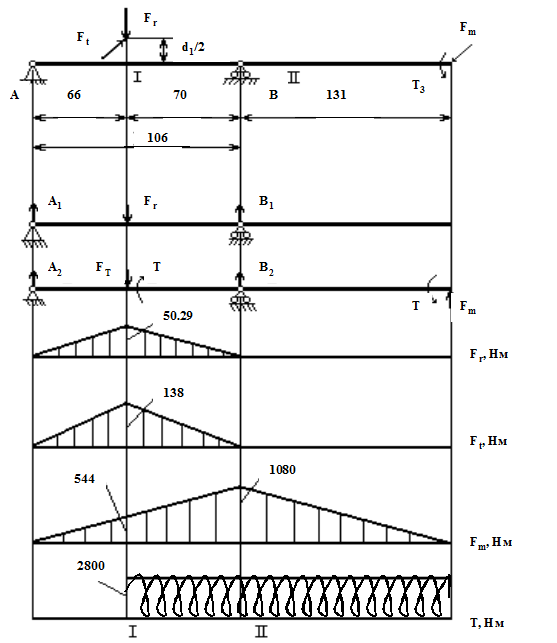

Из компоновочной схемы находим размеры пролетов: а = 66 мм, b = 70 мм, с = 131 мм. Вычерчиваем расчетную схему вала (рис. 2.1) с соответствующими размерами и строим эпюру от приложенных сил.

Определяем моменты сил по формулам.

Момент от радиальной силы:

(2.65)

(2.65)

Рисунок 2.7.1.-Эпюра нагрузки выходного вала

Моменты от окружной силы:

(2.66)

(2.66)

Моменты от силы муфты:

(2.67)

(2.67)

(2.68)

(2.68)

Просчитываем два предполагаемых опасных сечения: 1-1 – ослабленное шпоночным пазом и сечение 2-2 – ослабленное галтелью.

Для 1-1 изгибающий момент:

(2.69)

(2.69)

Для 2-2 изгибающий момент М»Fм × с = 8242 × 0,131 =1080 Нм,

Крутящий момент Т3 = 2800 Нм.

Больше напряженно второе сечение.

Расчет на прочность.

Предел выносливости.

= 0,4 × 850 = 340 МПа (2.70)

= 0,4 × 850 = 340 МПа (2.70)

= 0,2 × 850 = 170 МПА (2.71)

= 0,2 × 850 = 170 МПА (2.71)

Амплитуды переменных составляющих циклов напряжений.

Напряжения изгиба:

(2.72)

(2.72)

Напряжение кручения:

(2.73)

(2.73)

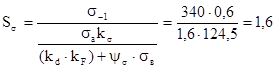

Коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости ys = 0,15 и yt = 0,1. Находим по таблице 15.1(2) эффективные коэффициенты концентрации напряжений при изгибе и кручении ks = 1,62 и kt = 1,3. По рис.15.5 (2) находим значения масштабного фактора kd = 0.7, по рис.15.6 (2) находим фактор шероховатости kF = 1. Находим запас сопротивления усталости по изгибу и кручению, по следующим формулам:

(2.74)

(2.74)

(2.75)

(2.75)

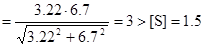

При совместном действии напряжений кручения и изгиба запас сопротивления усталости определяют по формуле:

(2.76)

(2.76)

.

Расчет на жесткость.

По условиям работы зубчатого зацепления опасным является прогиб вала под шестерней. Минимальный диаметр вала d = 45 мм.

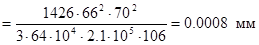

Определяем момент инерции сечения по формуле:

(2.77)

(2.77)

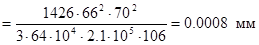

Прогиб в вертикальной плоскости от силы Fr:

(2.78)

(2.78)

Прогиб в горизонтальной плоскости от силы Ft и Fм:

=

=

(2.79)

(2.79)

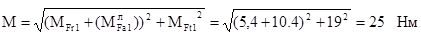

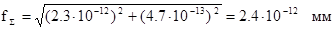

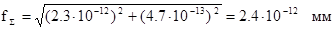

Суммарный прогиб:

(2.80)

(2.80)

Допускаемый прогиб [f]» 0,01m = 0,01 × 2 = 0,02<0.00486 мм.

Необходимое условие работы вала - f[[f] выполняется.

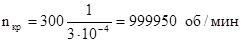

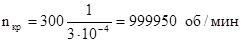

Расчет на критические колебания

(2.81)

(2.81)

Вал работает в до критической области.

2) Рассчитываем входной вал.

Расчет производим аналогично расчету выходного вала.

Параметры: Т2 = 95 Нм, n2 = 401 об/мин, d2 = 163 мм, b1 = 34 мм, sв = 850 МПа, [t]=18МПа,sт = 550МПа.

Определяем силы:

Размеры пролетов: а = 27мм, b = 32,5мм, с = 106,5мм, l = 59,5мм.

Определяем моменты сил (рис. 2.2):

Сечение 1-1.

Сечение 2-2.

Опасное сечение 2-2.

Расчет на прочность.

Рисунок 2.7.2.-Эпюра нагружения входного вала

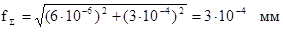

Расчет на жесткость.

Е = 2,1 × 105МПа, d = 32мм.

Прогиб в вертикальной плоскости:

Прогиб в горизонтальной плоскости:

Суммарный прогиб:

Допускаемый прогиб вала [f] = 0,015 мм.

Необходимое условие работы вала - f[[f] выполняется.

Расчет на критические колебания.

Вал работает в до критической области.

3) Рассчитываем промежуточный вал.

Параметры Т¢2 = 332 Нм, d =25 мм, d12 = 301 мм, d22 = 280 мм, sв = 850 МПа, [t] = 18 МПа,

sт = 550 МПа.

Силы определяем для двух сечений (рис. 2.3):

1-1:

2-2:

Размеры пролетов а = 35мм, b = 80мм, с = 55мм, l = 170мм.

Определяем моменты сил.

1-1:

2-2:

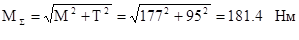

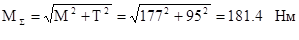

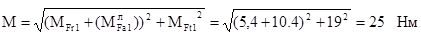

Суммарные моменты:

1-1:

,

,

2-2:

Опасным является сечение 1-1.

Расчет на прочность.

Расчет на жесткость.

Е = 2,1 × 105МПа, d = 35мм.

Рисунок 2.7.3.-Эпюра нагружения промежуточного вала

Допускаемый прогиб [f] = 0,02 мм.

Необходимое условие работы вала - f[[f] выполняется.

Расчет на критические колебания.

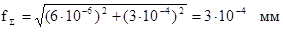

Значения прогибов, запасов сопротивления усталости и критических скоростей заносим в таблицу 2.6.1

Таблица 2.7.1

Значения запасов сопротивления усталости, прогибов и критических скоростей.

| Вал

| Параметр

|

| S

| f, м

| n, об/мин

|

| Входной

| 4,95

| 3×10-4

|

|

| Промежуточный

| 2,1

| 1,24×10-12

| 2,4×1014

|

| Выходной

|

| 4,86×10-3

| 61728,4

|

2.8 Расчет и конструирование корпуса и крепежных деталей

Основные размеры редуктора рассчитаны в п.2.3. Рассчитываем дополнительные размеры корпуса по следующим формулам и зависимостям.

Высота ребра корпуса Н принимаем равной 5мм. Толщина стенки у основания ребер l = 5

мм, литейный уклон 2°.Диаметр стяжных болтов  Принимаем d3 = 12мм. Расстояние между стяжными болтами принимаем по таблице 10.4 (1) l3 = 120мм.

Принимаем d3 = 12мм. Расстояние между стяжными болтами принимаем по таблице 10.4 (1) l3 = 120мм.

Фланцы разъема корпуса:

Толщина: S = 1.5d3 = 1.5×12=18мм

S1 = 1.3d3 = 1.3×12 = 15.6мм

Принимаем S1 равным 16мм.

Ширина: k1 = 3d3 = 3×12 = 36мм

Фундаментные лапы:

Толщина:S2 = 1.5d3 = 1.5 × 12 = 18мм

Ширина: k2 = 3d3 = 3 × 12 = 36мм.

2.9 Тепловой расчет и смазка редуктора

По рекомендации главы 9(1) выбираем глубину погружения колеса второй ступени на две высоты зуба, но не менее 10мм: 2*2,25mn = 2*2.25*2 = 9мм. (2.82)

Принимаем глубину 12мм с учетом ее уменьшения из-за разбрызгивания масла и прилипания его к стенкам корпуса и другим деталям.

Глубина погружения быстроходного колеса:

(2.83)

(2.83)

По значениям окружных скоростей колес (табл. 9.5(1)) находим соответствующую вязкость

масла: 180 сст. По таблице 9.1(1) выбираем по вязкости автотракторное масло АК-15.

Проводим тепловой расчет.

Находим тепловую мощность

(2.84)

(2.84)

где Р1 = 3960 Вт – мощность на входном валу.

h = 0,9752 – КПД зубчатой передачи.

Через стенки корпуса редуктора тепло передается в окружающую среду, тем самым происходит естественное охлаждение. Количество теплоты, отданной в секунду или мощность теплоотдачи:

(2.85)

(2.85)

где k – коэффициент теплоотдачи, принимаем k = 18 Вт/м2 ×°С,

А – площадь поверхности охлаждения:

(2.86)

(2.86)

где S1 = 0,920 × 0,250 = 0,23 м2 – площадь поверхности днища, которая учитывается, т.к. редуктор свободно обдувается воздухом.

S2 = 0,920 × 0,012 = 0,011 м2 - площадь боковой стороны редуктора соприкасаемая с маслом.

S3 = 0,250 × 0,012 = 0,003 м2 – площадь торцевой стороны редуктора соприкасаемая с маслом.

S4 = 0,005 × 0,3 × 2 = 0,003 м2 – площадь ребер охлаждения.

Подставляем значения в формулу (2.86):

А = 0,23+0,011+0,003+0,003 = 0,247 м2

t0 = 20°C – температура окружающего воздуха,

t1 = 90°C – внутренняя температура редуктора или температура масла.

Подставляем значения в формулу 2.85:

Необходимое условие  выполнено.

выполнено.

Естественного охлаждения достаточно.

Удаление масла производится через сливную масленую пробку М24х1,5 ГОСТ 9833-73.

Контроль уровня масла производим с помощь трубчатого масло указателя Н = 210мм.

3. Расчет клиноременной передачи

По графику рис.12.23 (2) выбираем сечение ремня. Рекомендуют сечение Б. По графику рис.12.26 (2), учитывая рекомендацию 12.31(2), принимаем dр1= 250 мм и находим Р0=4.5 кВт. Рассчитываем геометрические параметры передачи: dр2= dр1.iрем=250.2.5=625 мм, по ряду Ra40 принимаем dр2=630 мм. По рекомендации 12.29(2) предварительно принимаем а9= dр2 =630мм. По формуле:

l=2.a+0.5(d1+d2)+(d1-d2)2 (5.1)

находим: l=2.630+0.53.14(630+250)+(630-250)2=2699 мм.

По таблице 12.2 принимаем l=2700 мм.

По формуле:

, (5.2)

, (5.2)

где l - длинна ремня,l=2700 мм,

d1 и d2 - диаметры соответствующих шкивов, d1=630 мм и d2=250 мм,

а - межосевое расстояние,

уточняем:

По формуле:

a=1808-57(d2-d1)/a=1808-57(630-250)/627=1448 (5.3)

вычисляем угол обхвата ремня малого шкива. Значение находится в допускаемых пределах [см.рекомендации.12.29(2)]

По формуле:

Pp=P0.Ca.Cl.Ci/Cp, (5.4)

где Сa - коэффициент угла обхвата. Здесь Сa=0.87[см. стр.272(2)],

Сl - коэффициент длинны ремня, по рис.12.27(2) Сl=1.05,

Ci - коэффициент передаточного отношения, по рис.12.28(2) Ci=1.135,

Cp - коэффициент режима нагрузки, учитывая, что нагрузка с умеренными колебаниями, принимаем Cp=1.2,

определяем мощность Рр передаваемую одним ремнем:

Pp=4,5.0.87.1.05.1.135/1.2=3.94 кВт

По формуле:

Z=P/Pp.Cz, (5.5)

где P - мощность на ведущем валу передачи,

Cz - коэффициент числа ремней, Cz=1, так как 1 ремень,

определяем число ремней. Z=4/3.94.1=1,условие z[6 выполняется.

По формуле:

F0=0.85.P.CP.Cl!(Z.y.Ca.Ci)+Fy, (5.6)

где Fy=r.A.y2 - центробежная сила,

А - площадь сечения, А=138.10-6 м2,

r=1250 кг/м3,

y - скорость ремня при расчетной частоте вращения:

y=P.dp1.n1/60=3.14.0.25.960/60=12.56 м/с,

Fy=1250.138.10-6.12.5652.17 H,

находим предварительное натяжение ремня:

F0=0.85.4.103.1.2.1.05!(1.12.56.0.87.1.135)+2.17=348 H.

По формуле:

, (5.7)

, (5.7)

сила, действующая на вал при b/2=(180-a)/2=(180-144)/2=18, в статическом состоянии передачи: Fr=2.348.cos1885662.4 H, при n5960 мин-1

Fr=662.4-2.Fr.Z=662.4-2.2.7.1=656.64 H

В нашем случае влияние центробежных сил мало.

Ресурс наработки ремней находим по формуле:

T=Tcp.k1.k2, (5.8)

где k1 - коэффициент режима нагрузки, k1=1,

Тср - ресурс наработки для эксплуатации при среднем режиме нагрузки, Тср=2000ч.,

k2 - коэффициент климатических условий, k2=1.

Т= Тср=2000ч.

4. Подбор, проверка и эскизная компоновка муфты

Подбираем муфту для соединения вала редуктора с валом приводного конвейера. По техническим характеристикам требующим обеспечения муфтой передачи крутящего момента Т = 2800Н×м, частоты оборотов n = 31об/мин, перекос валов 0°30¢, радиальное смещение 0,18мм, выбираем зубчатую муфту М3 60 (рис.3.2) с параметрами:

Т = 2900Н×м;

с размерами: b = 20мм, z = 40, D1 = 150мм, h = 7.5мм.

Муфта компенсирует все виды несоосности валов. Допускаемые муфтой смещения валов определяют из условия, чтобы углы между осью обоймы и осью одного или другого вала были не больше 0°30¢.

Коэффициент динамической нагрузки к = 1,7.

Проводим расчет прочности зубьев по формуле:

(3.2)

(3.2)

Принимаем [sсм] = 12... 15МПа

Условие работоспособности выполняются.([sсм]/ sсм)

Рисунок 3.1.-Эскиз зубчатой муфты

5. Расчет и проектирование узла исполнительного механизма (барабана)

Определяем размеры вала.

Диаметр выходного конца муфты d = 60мм, поэтому в этом месте принимаем вал такого же диаметра. Диаметр в месте посадки подшипников и уплотнений d = 65мм. Диаметр вала в месте посадки звёздочки принимаем d = 70мм. Барабан располагается симметрично относительно опор. В качестве опор принимаем самоустанавливающиеся сферические

подшипники № 1209, которые на валу закрепляются в осевом направлении. По рекомендации главы Vlll §9 (1) выбираем неразъемный корпус подшипника СИМ 100.

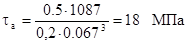

Выполняем проверочный расчет вала

Параметры: T = 2772 H × м, n = 31 об/мин, [t] = 18 Мпа, sв = 850 Мпа,sт = 550 Мпа.

Определяем силы (для звездочки Fa и Fv малы).

Размеры пролетов из чертежа:  , с = 140мм.

, с = 140мм.

Определяем моменты сил (рис. 4.1)

Сечение 1-1:

Сечение 2-2:

Опасное сечение 1-1.

Расчет на прочность.

Рисунок 5.1.-Эпюра нагружения рабочего органа(барабана)

Полученные значения находятся в рекомендуемых пределах.

Расчет на жесткость.

Необходимое условие работы вала - f[[f] выполняется.

Расчет на критические колебания.

Вал работает в до критической области.

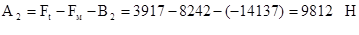

Выполняем проверочный расчет подшипников.

Расчет выполняется аналогично расчетам подшипников редуктора.

Параметры выбранных подшипников №1209:

Сг = 17000 Н, С0 = 9770 Н, Ln = 20000 ч.

Реакции опор (рис. 4.1):

Правый подшипни

(2.36)

(2.36) - толщина стенки основания корпуса, находится по формуле:

- толщина стенки основания корпуса, находится по формуле:

(2.37)

(2.37) , подставляя в (2.36)

, подставляя в (2.36)

, (2.38)

, (2.38) (2.39)

(2.39) (2.40)

(2.40)

(2.41)

(2.41)

,

, Между торцом муфты и крышкой подшипника оставляем зазор h = 8мм. Длина L2 шейки вала с номинальным диаметром d = 35мм, отодвигая подшипник от стенки на

Между торцом муфты и крышкой подшипника оставляем зазор h = 8мм. Длина L2 шейки вала с номинальным диаметром d = 35мм, отодвигая подшипник от стенки на  :

:

(2.42)

(2.42) = 138 – 80 – 3 = 55мм (2.43)

= 138 – 80 – 3 = 55мм (2.43) 3=5мм и зависит от способа крепления подшипников на валах. Ширину буртика диаметром d8 принимаем

3=5мм и зависит от способа крепления подшипников на валах. Ширину буртика диаметром d8 принимаем  находится в рекомендуемых пределах. Центровка колеса на валу обеспечивается прессовой посадкой и прижимом ступицы к буртику вала при запрессовке.

находится в рекомендуемых пределах. Центровка колеса на валу обеспечивается прессовой посадкой и прижимом ступицы к буртику вала при запрессовке. и проверяем возможность передачи момента только за счет по

и проверяем возможность передачи момента только за счет по = 31мкм.

= 31мкм. (2.44)

(2.44) ;

; (2.45)

(2.45)

(2.46)

(2.46) , (2.47)

, (2.47)

мм,

мм,

,

,

остаются теми же.

остаются теми же.

(кг/м2)

(кг/м2)

мм

мм

град

град

(2.34)

(2.34) . Ранее был найден

. Ранее был найден  . Находим коэффициент расчетной нагрузки:

. Находим коэффициент расчетной нагрузки: = 1,09. 1,04 = 1,133 (2.35)

= 1,09. 1,04 = 1,133 (2.35) , находим контактные напряжения по формуле:

, находим контактные напряжения по формуле: =

= (2.36)

(2.36) :

: ;

; .

. меньшее. В нашем

меньшее. В нашем . По таблице 8.3(2) находим коэффициент динамической нагрузки

. По таблице 8.3(2) находим коэффициент динамической нагрузки  . Тогда коэффициент расчетной нагрузки:

. Тогда коэффициент расчетной нагрузки:

(2.37)

(2.37)

(2.38)

(2.38)

(2.39)

(2.39)

(2.40)

(2.40)

(2.41)

(2.41)

(2.42)

(2.42) . Находим коэффициент расчетной

. Находим коэффициент расчетной

. Находим коэффициент

. Находим коэффициент

(2.43)

(2.43) .

.

(2.44)

(2.44) =

= (2.45)

(2.45) (2.46)

(2.46) (2.46`)

(2.46`)

.

. . Коэффициент учитывающий повышение изгибной прочности определяется по формуле:

. Коэффициент учитывающий повышение изгибной прочности определяется по формуле: (2.47)

(2.47)

(2.48)

(2.48) , по таблице 8.3 КFV = 1.11, тогда коэффициент расчетной

, по таблице 8.3 КFV = 1.11, тогда коэффициент расчетной

(2.49)

(2.49) (2.50)

(2.50) (2.51)

(2.51) (2.52)

(2.52) (2.53)

(2.53) (2.54)

(2.54) (2.55)

(2.55) , находим по таблице 16.5(2) значения коэффициентов радиальной и осевой нагрузок: x = 1, y = 0. По рекомендации к формуле 16.29(2) принимаем коэффициент безопасности, учитывающий характер нагрузки Кб = 1.4, температурный коэффициент Кt =1, V коэффициент вращения, зависящий от того, какое кольцо вращается V = 1.

, находим по таблице 16.5(2) значения коэффициентов радиальной и осевой нагрузок: x = 1, y = 0. По рекомендации к формуле 16.29(2) принимаем коэффициент безопасности, учитывающий характер нагрузки Кб = 1.4, температурный коэффициент Кt =1, V коэффициент вращения, зависящий от того, какое кольцо вращается V = 1.

(2.56)

(2.56)

(2.57)

(2.57) (2.58)

(2.58) (2.59)

(2.59) (2.60)

(2.60)

Н

Н

(2.61)

(2.61)

(2.62)

(2.62)

(2.63)

(2.63)

(2.64)

(2.64)

(2.65)

(2.65)

(2.66)

(2.66)

(2.67)

(2.67)

(2.68)

(2.68)

(2.69)

(2.69) = 0,4 × 850 = 340 МПа (2.70)

= 0,4 × 850 = 340 МПа (2.70) = 0,2 × 850 = 170 МПА (2.71)

= 0,2 × 850 = 170 МПА (2.71)

(2.72)

(2.72)

(2.73)

(2.73) (2.74)

(2.74) (2.75)

(2.75)

(2.76)

(2.76)

(2.77)

(2.77)

(2.78)

(2.78) =

= (2.79)

(2.79)

(2.80)

(2.80)

(2.81)

(2.81)

,

,

Принимаем d3 = 12мм. Расстояние между стяжными болтами принимаем по таблице 10.4 (1) l3 = 120мм.

Принимаем d3 = 12мм. Расстояние между стяжными болтами принимаем по таблице 10.4 (1) l3 = 120мм.

(2.83)

(2.83) (2.84)

(2.84)

(2.85)

(2.85) (2.86)

(2.86)

выполнено.

выполнено. , (5.2)

, (5.2)

, (5.7)

, (5.7)

(3.2)

(3.2)

, с = 140мм.

, с = 140мм.