Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Интересное:

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Классификация режущих инструментов. Составные части режущих инструментов. Режущий клин. Основа конструкции режущих инструментов.

Классификация режущего инструмента

Режущий инструмент подразделяется на лезвийный и абразивный.

Лезвийный инструмент – режущий инструмент, с заданным числом лезвий, установленной формы.

Абразивный инструмент предназначен для абразивной обработки.

По виду обрабатываемого материала: (металл, дерево).

По форме различают: дисковый, цилиндрический, конический и пластинчатый.

По конструктивному исполнению, по способу крепления рабочей части: цельный, составной, сборный.

Цельный режущий инструмент – это режущий инструмент изготовленный из одной заготовки.

Составной – режущий инструмент с неразъемным соединением его частей и элементов

Сборный – режущий инструмент с разъемным соединением его частей и элементов

По способу крепления – хвостовой и насадной.

По виду приводов – ручной, машинный и машинно-ручной.

По степени универсальности: универсальный, специализированный, специальный, общего назначения.

По степени унификации: стандартный, специальный.

Виды: разжимной – регулировка р-ра раб части путем ее деф-я.

Инстр головка – сборный инстр, в кот предусмотр регулировка р-ра раб части путем перемещения ножей или абраз-х брусков.

По степени регул-я: регулир и нерегулир-й.

По назначению: зуборезный и резьбонарезной.

Основа конструкции режущих инструментов.

Лезвие инструмента – клинообразный элемент режущего инструмента для проникновения в материал заготовки или отделения слоя материала. Лезвие инструмента ограничено передней и задней поверхностью.

Рабочая часть режущего инструмента – часть режущего инструмента, содержащая лезвие и выглаживатели при их наличии.

|

|

Крепежная часть режущего инструмента – часть режущего инструмента предназначенная для его установки и/или крепления в технологическом оборудовании или приспособлении.

Корпус режущего инструмента – часть режущего инструмента несущая на себе все его элементы. Крепежная часть выполняется в виде хвостовика или посадочного отверстия.

Режущий клин.

Геометрическая форма лезвия резца определяется следующими геометрическими параметрами (рис. 2.2, г): главный передний угол ɣ, главный задний угол α, вспомогательный задний угол α1, угол резания δ, угол заострения β, угол наклона режущей кромки λ, главный угол в плане φ, вспомогательный угол в плане φ1, радиус вершины гв. Указанные параметры выбирают по справочникам, исходя из физико- механических свойств материала обрабатываемых заготовок, характера обработки, служебного назначения резцов, жесткости системы станок — инструмент — приспособление — заготовка, требований к шероховатости обработанных поверхностей, размеров резцов и материала их режущей части.

Геометрическая форма лезвия резца определяется следующими геометрическими параметрами (рис. 2.2, г): главный передний угол ɣ, главный задний угол α, вспомогательный задний угол α1, угол резания δ, угол заострения β, угол наклона режущей кромки λ, главный угол в плане φ, вспомогательный угол в плане φ1, радиус вершины гв. Указанные параметры выбирают по справочникам, исходя из физико- механических свойств материала обрабатываемых заготовок, характера обработки, служебного назначения резцов, жесткости системы станок — инструмент — приспособление — заготовка, требований к шероховатости обработанных поверхностей, размеров резцов и материала их режущей части.

Значения передних углов могут быть положительными, равными нулю и отрицательными. Отрицательные передние углы назначают для инструментальных материалов (твердых сплавов, керамических, синтетических сверхтвердых), имеющих низкий предел прочности при изгибе. Угол наклона λ глвной режущей кромки резца может быть равен нулю, положительным и отрицательным. Его значение влияет на прочность режущей кромки лезвия и направление схода стружки. При прерывистом резании угол λ следует выбирать положительным (до 20°), так как в этом случае в момент врезания нагрузка будет приложена не к вершине лезвия, а на участок режущей кромки, удаленный от нее. При положительном угле λ стружка отводится в направлении, противоположном подаче, а при отрицательном — в направлении движения подачи.

|

|

Инструменты для обработки отверстий. Сверла, зенкеры, развертки их конструктивные особенности и область их применения. Комбинированные инструменты.

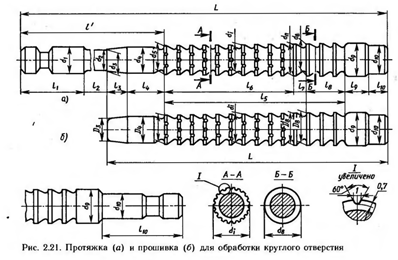

Назначение и виды протяжек.

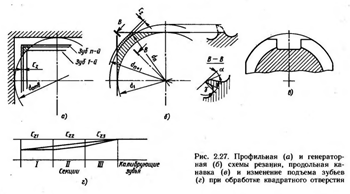

Протяжки для круглых отверстий могут быть спроектированы с использованием всех трех схем резания: профильной (одинарного резания), группой (переменного резания) и генераторной.

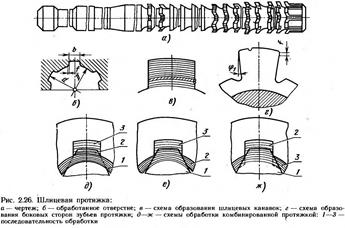

Шлицевые протяжки (рис. 2.26, а) предназначены для обработки шлицевых отверстий.

Протяжки для обработки многогранных отверстий (квадратных, шестигранных и др.)

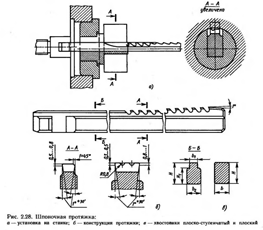

Шпоночные протяжки применяют для изготовления шпоночных канавок в отверстиях заготовок (рис. 2.28).

Шпоночные протяжки применяют для изготовления шпоночных канавок в отверстиях заготовок (рис. 2.28).

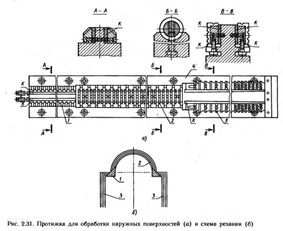

Протяжки для обработки наружных плоских и фасонных поверхностей заготовок

Схема резания н форма режущих кромок. Большое значение при проектировании протяжки имеет схема резания, т. е. последовательность удаления срезаемого слоя, и схема формообразования поверхности.

Схему резания и форму режущих кромок устанавливают в зависимости от назначения протяжки, требуемого профиля заготовки. Используют все виды схем резания. Схему резания выбирают с учетом получения оптимальной конструкции протяжки, наименьшей ее длины, более полного использования тяговой силы двигателя станка, обеспечения прочности протяжки, ее работоспособности и стойкости, а также величины подъема зубьев, определяющей толщину аг срезаемого слоя лезвием протяжки (аг = Сг) и пр. Целесообразность принятой схемы резания должна быть подтверждена соответствующим анализом. Применяемые схемы резания и их влияние на конструктивное оформление зубьев (их режущих кромок) рассмотрены ниже для конкретных видов протяжек.

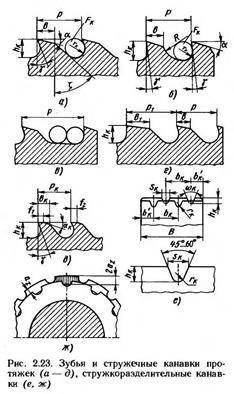

На режущих кромках большой ширины (больше 6—8 мм) для лучших условий стружкоформирования делают стружкоразделительные канавки sK (рис. 2.23, е, ж). Наибольшее изнашивание зубьев при работе протяжки получается по боковым сторонам стружкоразделительных канавок, у их наружной границы в месте сопряжения главной и вспомогательной режущих кромок. Для уменьшения изнашивания на вспомогательных режущих кромках канавок должны быть созданы достаточные задние углы, а для этого внутренний угол канавок принимают обычно равным 60—45°. Стружкоразделительные канавки делают на зубьях в шахматном порядке и на срезаемых стружках образуются выступы (ребра жесткости), затрудняющие естественное завивание стружки в спираль. Повышенный износ лезвий по уголкам канавок и ухудшение стружкоформирования являются большим недостатком такой конструкции протяжки. Поэтому более целесообразны протяжки с групповой схемой резания (переменного резания), например круглые протяжки с выкружками на зубьях.

|

|

Зуборезные инструменты, работающие по методу копирования и обкатки. Дисковые и пальцевые фрезы. Зубострогальные гребенки. Червячные фрезы. Зуборезные долбяки. Принцип работы инструментов, разновидности конструкций, сравнительная работоспособность.

Зуборезные инструменты, работающие с профилированием методом копирования. Инструменты этой группы имеют фасонный профиль режущих кромок и образуют впадину зубьев колес методом копирования. Конструкции этих инструментов различны, но общим в их проектировании является определение профиля режущей кромки.

Профиль режущей кромки этих инструментов определяют в прямоугольной системе координат (рис. 3.25, а). Ось Y совпадает с осью симметрии впадины зубьев, начало координат находится на окружности впадин зубьев нарезаемого колеса. Определяем координаты произвольной точки М профиля режущей кромки, соответствующей точке профиля зубьев колеса, находящейся на окружности радиусом гм:

Профиль режущей кромки этих инструментов определяют в прямоугольной системе координат (рис. 3.25, а). Ось Y совпадает с осью симметрии впадины зубьев, начало координат находится на окружности впадин зубьев нарезаемого колеса. Определяем координаты произвольной точки М профиля режущей кромки, соответствующей точке профиля зубьев колеса, находящейся на окружности радиусом гм:

По этим формулам может быть определен профиль режущей кромки, обрабатывающей профиль зуба колеса вне основной окружности (рис. 3.25, б). У колес с числом зубьев zi<34 основная окружность выходит за пределы окружности впадин.

Участок режущей кромки для обработки впадины внутри основной окружности следует определять исходя из условия обеспечения отсутствия интерференции образованной впадины с вершиной зуба сопряженного колеса. Режущую кромку на этом участке делают прямолинейной, касательной к траектории вершины зуба сопряженного колеса при его зацеплении с нарезаемым, для которого предназначен проектируемый инструмент.

|

|

Для обеспечения правильного зацепления нарезанного колеса с колесами всех чисел зубьев этот участок eg (рис. 3.25, в) строят по касательной к удлиненной эвольвенте или эквидистанте к ней, т. е. траектории вершины зуба рейки. Прямолинейный участок образуют под углом 5° к оси симметрии режущей кромки для получения при радиальном направлении затылования достаточных задних углов. Такое построение профиля режущей кромки уменьшает высоту рабочей эвольвент- ной поверхности зуба нарезаемого колеса, срезая его у окружности впадин (участок fg).

Инструменты этого вида относят к инструментам специального назначения. Они пригодны для обработки колес определенных размеров с определенным числом зубьев. При серийном их изготовлении для уменьшения числа необходимых размеров их проектируют для обработки колес в определенном интервале чисел зубьев. Профиль рассчитывают по размерам впадины зубьев колеса с меньшим числом зубьев данного интервала.

Обкатные зуборезные инструменты. Особенностью кинематики и работы обкатных инструментов является наличие сложного обкатного движения режущих кромок инструмента относительно обрабатываемых поверхностей заготовки. Это движение создает непрерывное изменение положения инструментальной поверхности, образуемой режущими кромками инструмента в процессе главного движения, относительно обрабатываемой поверхности заготовки.

Обкатные зуборезные инструменты. Особенностью кинематики и работы обкатных инструментов является наличие сложного обкатного движения режущих кромок инструмента относительно обрабатываемых поверхностей заготовки. Это движение создает непрерывное изменение положения инструментальной поверхности, образуемой режущими кромками инструмента в процессе главного движения, относительно обрабатываемой поверхности заготовки.

Главное движение Dr режущих кромок инструмента может быть продольно- поступательное и вращательное (рис. 3.30). Движение обката Dw обычно создается в направлении, перпендикулярном к вектору скорости v главного движения или близком к нему.

Движение обката Dw процесса обработки образует сложное перемещение инструментальной поверхности (поверхности, образуемой режущими кромками в результирующем движении Dе резания) относительно обрабатываемой поверхности заготовки. Движение обката Dw процесса обработки образуется как результат перемещения режущих кромок инструмента относительно обрабатываемых поверхностей заготовки. При этом инструмент и заготовка вращаются вокруг своих осей (движения D wo и Dw 1), взаимное положение которых может быть параллельным, пересекающимся и перекрещивающимся; их положение влияет на конструкцию инструмента.

Движение обката Dw процесса обработки образует сложное перемещение инструментальной поверхности (поверхности, образуемой режущими кромками в результирующем движении Dе резания) относительно обрабатываемой поверхности заготовки. Движение обката Dw процесса обработки образуется как результат перемещения режущих кромок инструмента относительно обрабатываемых поверхностей заготовки. При этом инструмент и заготовка вращаются вокруг своих осей (движения D wo и Dw 1), взаимное положение которых может быть параллельным, пересекающимся и перекрещивающимся; их положение влияет на конструкцию инструмента.

При наиболее простом виде обработки методом обката инструмент и заготовка совершают согласованное вращательное движение вокруг параллельных осей (рис. 3.30, а), расстояние между которыми a10 Характер движения обката определяется угловыми скоростями инструмента ώ0 и заготовки ώ, (рис. 3.31).

Дисковые фрезы — фасонные с зубьями, затылованными в радиальном направлении (рис. 3.26, а, б). Зубья колеса обрабатывают последовательно с периодическим поворотом заготовки на угловой шаг зубьев после обработки каждой впадины. По конструкции и проектированию эти фрезы аналогичны описанным выше фасонным фрезам. Профили режущей кромки фрез для колес с числом зубьев z > 34 (см. рис. 3.26, б) состоят из участков: эвольвентного bk, прямолинейного fe по наружной поверхности фрезы, сопряженных по дуге окружности ek, не выходящей в пределы указанной выше траектории вершины зуба сопряженного колеса. У фрез для обработки колес с меньшим числом зубьев (z<34, см. рис. 3.25, в) профиль режущей кромки фрез имеет дополнительно прямолинейный участок eg, расположенный под углом 5° к перпендикуляру к оси фрезы.

Дисковые фрезы — фасонные с зубьями, затылованными в радиальном направлении (рис. 3.26, а, б). Зубья колеса обрабатывают последовательно с периодическим поворотом заготовки на угловой шаг зубьев после обработки каждой впадины. По конструкции и проектированию эти фрезы аналогичны описанным выше фасонным фрезам. Профили режущей кромки фрез для колес с числом зубьев z > 34 (см. рис. 3.26, б) состоят из участков: эвольвентного bk, прямолинейного fe по наружной поверхности фрезы, сопряженных по дуге окружности ek, не выходящей в пределы указанной выше траектории вершины зуба сопряженного колеса. У фрез для обработки колес с меньшим числом зубьев (z<34, см. рис. 3.25, в) профиль режущей кромки фрез имеет дополнительно прямолинейный участок eg, расположенный под углом 5° к перпендикуляру к оси фрезы.

|

|

Серийно фрезы изготовляют наборами из восьми (А) или 15 (Б) штук каждого модуля. Фрезы набора обозначают номерами, они имеют различную форму профиля режущих кромок в зависимости от числа зубьев колес, для обработки которых предназначены (табл. 3.1).

Диаметральные размеры фрез зависят от высоты зубьев колеса, т. е. от модуля, ширина фрез — от ширины впадины у окружности вершин зубьев колеса; последняя зависит от кривизны профиля зубьев (числа зубьев колеса, модуля и угла профиля). На рис. 3.25, в приведен профиль зубьев фрез № 1—51/2, а на рис. 3.25, б — фрез № 6—8.

Диаметральные размеры фрез зависят от высоты зубьев колеса, т. е. от модуля, ширина фрез — от ширины впадины у окружности вершин зубьев колеса; последняя зависит от кривизны профиля зубьев (числа зубьев колеса, модуля и угла профиля). На рис. 3.25, в приведен профиль зубьев фрез № 1—51/2, а на рис. 3.25, б — фрез № 6—8.

Дисковые зуборезные фрезы изготовляют цельными m=1...16 мм, диаметром dao — 50.. 180 мм с затылованными зубьями Zo=14...10; сборные — с острозаточен- ными разнонаправленными зубьями т = = 8...30 мм, диаметром dao= 180...290 мм.

Из-за неточности профиля режущих кромок, возможной неточности установки фрезы относительно нарезаемой заготовки и несовершенства делительных механизмов, обеспечивающих поворот заготовки на угловой шаг при обработке колеса, при переходе от одной впадины к следующей эти фрезы не обеспечивают высокой точности нарезанных колес. Их применяют при изготовлении колес невысокой точности в единичном и мелкосерийном производстве.

Черновые фрезы, оснащенные пластинами из твердого сплава, делают с прямолинейным профилем режущих кромок (рис. 3.26, в). Для уменьшения отклонений получаемого профиля от эвольвентного и, следовательно, для уменьшения припуска, остающегося на чистовую обработку, эти фрезы делают в комплекте из двух штук и иногда с чередующимися зубьями. Углы профиля режущих кромок всех фрез с правой и левой сторон зубьев принимают разные, обеспечивая меньшие отклонения получаемого профиля зубьев колеса от эвольвентного. Профили зубьев фрез для обработки колеса с числом зубьев Z1=27 и углом профиля α=20° приведены на рис. 3.26, в.

Пальцевые фрезы (рис. 3.27, а) по конструкции аналогичны концевым фрезам с фасонным профилем режущих кромок. При работе ось фрезы совмещается с осью симметрии впадин зубьев нарезаемого колеса. Относительно нее осуществляется главное вращательное движение зубьев фрезы. Фрезы крепят с помощью резьбового соединения, базируют по точно выполненному цилиндрическому отверстию (пояску) на посадочной части шпинделя станка. По сравнению с дисковыми фрезами для обработки зубьев колес одинакового размера пальцевые фрезы имеют значительно меньшие габаритные размеры и размеры рабочей части.

Диаметральные размеры рабочей части фрезы определяются размерами впадины зубьев колеса. Из-за сравнительно малых диаметральных размеров (ширины впадины зубьев колеса) число зубьев этих фрез небольшое (четыре — восемь). Из-за большого изменения диаметра фрезы по высоте ее рабочей части, особенно у фрез для колес с малым числом зубьев, значительно изменяются окружной шаг зубьев и толщина зубьев при постоянной ширине стружечной канавки.

Направление образования задних углов, т. е. направление затылования (рис. 3.27, б), влияет на степень изменения нормальных задних углов и диаметральных размеров режущей части при переточках фрезы. При образовании задних углов в радиальном направлении (при затылова- нии в направлении, перпендикулярном к оси фрезы) (рис. 3.27, е) при переточках фрезы получаются большие изменения толщины зубьев колеса. Они не могут быть компенсированы перемещением фрезы вдоль ее оси, так как при этом получаются большие искажения профиля зубьев колеса. Компенсация изменения диаметральных размеров рабочей части фрезы при ее переточках возможна у фрез с осевым направлением затылования за счет увеличения высоты впадины, но при этом методе затылования получаются малые значения нормальных задних углов на участках режущих кромок, обрабатывающих профиль зубьев у окружности впадин.

Направление образования задних углов, т. е. направление затылования (рис. 3.27, б), влияет на степень изменения нормальных задних углов и диаметральных размеров режущей части при переточках фрезы. При образовании задних углов в радиальном направлении (при затылова- нии в направлении, перпендикулярном к оси фрезы) (рис. 3.27, е) при переточках фрезы получаются большие изменения толщины зубьев колеса. Они не могут быть компенсированы перемещением фрезы вдоль ее оси, так как при этом получаются большие искажения профиля зубьев колеса. Компенсация изменения диаметральных размеров рабочей части фрезы при ее переточках возможна у фрез с осевым направлением затылования за счет увеличения высоты впадины, но при этом методе затылования получаются малые значения нормальных задних углов на участках режущих кромок, обрабатывающих профиль зубьев у окружности впадин.

Для получения достаточных нормальных задних углов и минимальных отклонений формы и размеров зубьев при переточках фрезы затылование производят под углом 15° к оси фрезы (рис. 3.27, д). Пальцевые фрезы применяют для нарезания колес т— 10—50 мм с прямыми, винтовыми и шевронными зубьями.

Зубострогальные гребенки. Гребенки — самый простой по конструкции обкатной инструмент в виде зубчатой рейки для нарезания зубчатых колес. Обкатное движение образуется кинематикой станка. В процессе обработки гребеика совершает главное движение Dr по направлению боковых поверхностей образуемого зуба, при обработке прямозубого колеса главное движение параллельно оси и при обработке колес с винтовым зубом Dr наклонно к ней (рис. 3.35). Одновременно с главным движением происходит движение Dw обката гребенки и заготовки: гребенки — продольно-поступательное по направлению ее средней линии, заготовки — вращательное. При этом начальная окружность заготовки колеса катится без скольжения по начальной прямой рейки (гребенки). Профиль зубьев колеса образуется огибанием его зубьями гребенки при совершении движений главного Dr и обката Dw. Для нарезания всех зубьев колеса длина гребенки должна быть больше длины начальной окружности колеса. Если применяют короткие гребенки, то после образования одной или нескольких впадин гребенку вне зоны контакта с заготовкой возвращают в исходное положение без поворота заготовки и обрабатывают следующую впадину или несколько впадин колеса.

Зубострогальные гребенки. Гребенки — самый простой по конструкции обкатной инструмент в виде зубчатой рейки для нарезания зубчатых колес. Обкатное движение образуется кинематикой станка. В процессе обработки гребеика совершает главное движение Dr по направлению боковых поверхностей образуемого зуба, при обработке прямозубого колеса главное движение параллельно оси и при обработке колес с винтовым зубом Dr наклонно к ней (рис. 3.35). Одновременно с главным движением происходит движение Dw обката гребенки и заготовки: гребенки — продольно-поступательное по направлению ее средней линии, заготовки — вращательное. При этом начальная окружность заготовки колеса катится без скольжения по начальной прямой рейки (гребенки). Профиль зубьев колеса образуется огибанием его зубьями гребенки при совершении движений главного Dr и обката Dw. Для нарезания всех зубьев колеса длина гребенки должна быть больше длины начальной окружности колеса. Если применяют короткие гребенки, то после образования одной или нескольких впадин гребенку вне зоны контакта с заготовкой возвращают в исходное положение без поворота заготовки и обрабатывают следующую впадину или несколько впадин колеса.

Гребенка представляет собой рейку с передними ɣа и задними αа углами (рис. 3.35, б). Для нарезания прямозубых колес зубья гребенки в инструментальной системе координат расположены в плоскостях, перпендикулярных к опорным поверхностям гребенки, для косозубых и шевронных колес — в наклонных плоскостях.

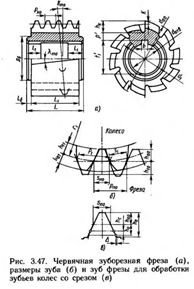

Червячные зуборезные фрезы. Червячные фрезы относят к группе обкатных многолезвийных инструментов с конструктивным движением обката. Режущие кром

ки их зубьев расположены на винтовой поверхности. При работе оси фрезы и нарезаемого колеса перекрещиваются (рис. 3.45, а). При главном вращательном движении фрезы Dr режущие кромки вступают в контакт с заготовкой в последовательно смещенных положениях, что в сочетании с вращательным движением заготовки образует движение обката в процессе обработки (рис. 3.45, в). Образование обработанной поверхности зубьев заготовки происходит при профилировании по методу огибания (рис. 3.45, б). Винтовая поверхность, на которой расположены режущие кромки фрезы,— инструментальная. Она является сопряженной с требуемой поверхностью зубьев нарезаемого колеса и с поверхностями зубьев сопряженной рейки. Эта поверхность образует витки червяка,, называемого основным.

Окончательное образование зубьев колеса происходит в точках, удовлетворяющих условию os„=0, в которых нормаль л. п к профилю режущей кромки проходит через полюс профилирования (рис. 3.46, б, в). Обработка зуба колеса по длине заготовки обеспечивается перемещением фрезы в направлении параллельном оси фрезы, т. е. в направлении продольной подачи Snp.

Конструкция фрезы. Червячная фреза представляет собой червяк с продольными винтовыми или прямыми стружечными канавками для образования передних поверхностей зубьев и затылованными задними поверхностями зубьев для образования задних углов. Пересечения передних поверхностей стружечных канавок и заты- лованных задних поверхностей образуют режущие кромки. Они расположены на поверхности основного червяка, сопряженного с поверхностями зубьев колеса (см. рис. 3.45).

К основным конструктивным элементам червячных фрез относятся: диаметр и длина фрезы, диаметр отверстия, число и форма зубьев, направление стружечных канавок, геометрические параметры, размеры и форма режущих кромок и др. (рис. 3.47).

Зуборезиые долбяки. Зуборезные долбяки применяют для нарезания зубчатых колес с наружными и внутренними, с прямыми, винтовыми зубьями и с наружными шевронными зубьями- Долбяки имеют вид зубчатого ' колеса с изменяющимся по длине зуба, смещением исходного контура (высотной коррекцией); контур торца зубчатого венца является режущей кромкой. Долбяки работают по принципу обката.  Изменение высотной коррекции по длине зубьев долбяка обеспечивает образование задних углов на лезвиях зубьев. Долбяки образуют зубья колеса методом огибания; профиль их зубьев (образующий инструментальную поверхность) является сопряженным к профилю зубьев нарезаемого колеса; для обработки колес с эвольвентиыми зубьями он тоже имеет эвольвентную форму.

Изменение высотной коррекции по длине зубьев долбяка обеспечивает образование задних углов на лезвиях зубьев. Долбяки образуют зубья колеса методом огибания; профиль их зубьев (образующий инструментальную поверхность) является сопряженным к профилю зубьев нарезаемого колеса; для обработки колес с эвольвентиыми зубьями он тоже имеет эвольвентную форму.

В процессе обработки ось долбяка параллельна оси заготовки (рис. 3.37, а). Долбяк совершает возвратно-поступательное движение параллельно оси нарезаемой заготовки — главное движение Dr. Кроме того, долбяк и заготовка вращаются вокруг своих осей, обеспечивая движения обката Dw 1 и Dw о, которое образует движе ние подачи режущих кромок относительно обрабатываемой заготовки. Главное движение и движение обката создают результирующее движение Dp, обеспечивающее резание и профилирование.

Конструктивные особенности долбяков. Сборные и составные конструкции применяют для крупногабаритных долбяков и долбяков с режущей частью, оснащенной пластинами из твердых сплавов. Долбяки, оснащенные твердым сплавом, применяют для обработки колес из труднообрабатываемых материалов. Пластины припаивают на каждый зуб (рис. 3.44, а). Предложена конструкция долбяков с механическим креплением зубьев 2 из твердого сплава на корпусе / (рис. 3.44, б), для центрирования твердосплавных зубьев применяют специальный сепаратор 3 [29].

Ступенчатые долбяки применяют для повышения производительности. Два или три долбяка, установленные на одной оправке, предложены В. А. Евдокимовым и С. С. Петрухиным. Нижний долбяк осуществляет черновую обработку, верхний— чистовую (рис. 3.44, в).

Сегментные долбяки (рис. 3.44, г) работают без процесса врезания. При обычном методе обработки процесс врезания зубьев долбяка в заготовку происходит при движении обката (вращении) долбяка и заготовки и при радиальном сближении их осей; это занимает до 3/4 оборота колеса. У сегментных долбяков удалено несколько зубьев, что позволяет установить долбяк и заготовку на требуемое межосевое расстояние и обрабатывать без радиальной подачи только при вращательном движении обката. Такие долбяки могут быть применены для нарезания зубьев секторов и колес с малым числом зубьев (с числом зубьев, меньшим числа зубьев долбяка).

Долбяки применяют также для нарезания колес с внутренними зубьями. Диаметральные, размеры таких долбяков должны обеспечить размещение долбяка внутри отверстия заготовки. Для нарезания колес с малым числом зубьев эти долбяки часто приходится изготовлять хвостовой конструкции. При их проектировании необходимо дополнительно проверить условия несрезания головок зубьев нарезаемого колеса при врезании (радиальной подаче) и провести некоторые другие проверки [42, 44, 45).

Долбяки для колес с винтовыми и шевронными зубьями (см. рис. 3.37, д, е) имеют ту же конструкцию, что и прямозубые, но зубья у них винтовые. Переднюю поверхность зубьев выполняют или перпендикулярно к направлению зуба или в торцовой плоскости; в последнем случае необходима специальная заточка режущих кромок для получения требуемых значений передних углов. Долбяки для колес с винтовыми зубьями делают в соответствии с ГОСТ 9323—79 с углом наклона зубьев β, равным 15° и 23°.

7 Конструкции резьбообразующих инструментов. Способы образования наружных и внутренних резьб. Резьбовые фрезы и гребенки. Метчики. Плашки. Резьбовые фрезы. Резьбонарезные головки.

Наружную и внутреннюю резьбу на деталях получают следующими основными способами:

вырезанием профиля резьбы режущим инструментом;

выдавливанием профиля резьбы выдавливающим инструментом;

накатыванием профиля резьбы накатным инструментом.

Обработку резьбы резанием осуществляют резьбовыми резцами, гребенками, метчиками, резьбовыми плашками, резьбонарезными головками, резьбовыми фрезами, шлифовальными кругами. Процесс резания характеризуется вырезанием слоев металла по профилю впадины.

Процесс выдавливания характеризуется наличием больших сил трения, так как инструмент и деталь работают по принципу нары скольжения без зазора. На этом принципе работают бесстружечные метчики для внутренних резьб и выдавливающие сборные плашки для наружных резьб.

Накатывание профиля резьбы осуществляют при силовом качении инструмента по поверхности заготовки. Накатывание отличается от выдавливания тем, что инструмент и деталь образуют пару качения, а не пару скольжения, что значительно уменьшает силы трения. К инструментам для накатывания относятся резь- бонакатные плоские и сегментные плашки, резьбонакатные ролики, резьбонакатные головки аксиального, тангенциального и радиального типа. При выдавливании и накатывании профиль резьбы образуется за счет пластического деформирования металла.

Резьбовые фрезы. Резьбовые фрезы относятся к многозубым инструментам, благодаря чему процесс резьбонарезания становится более производительным по отношению к резцам.

Резьбовые фрезы. Резьбовые фрезы относятся к многозубым инструментам, благодаря чему процесс резьбонарезания становится более производительным по отношению к резцам.

Типы фрез. По конструкции резьбовые фрезы подразделяют на следующие типы: гребенчатые цилиндрические для нарезания резьб неглубокого профиля с шагом 0,5—6 мм (рис. 3.13, а); дисковые для нарезания резьб крупного профиля (рис. 3.13, б); гребенчатые сборные охватывающие (рис. 3.13, в); головки для скоростного фрезерования резьбы с крупным шагом (рис. 3.13, г).

Гребенчатые резьбовые фрезы. Фрезерование резьб в несколько раз производительнее по сравнению с обработкой резцами, но из-за наличия кольцевых витков профиль резьбы искажается. Поэтому гребенчатые резьбовые фрезы применяют в основном для нарезания крепежных резьб.

Основными конструктивными элементами фрез являются: диаметр фрезы, диаметр отверстия, длина фрезы, число зубьев, форма зуба и впадины, направление стружечных канавок, размеры профиля резьбы.

Дисковые фрезы. Для нарезания трапецеидальных резьб с крупным шагом большого диаметра применяют дисковые резьбовые фрезы (рис. 3.13, б). Фрезы выполняют острозаточенными с чередующимися зубьями. Для проверки профиля после перетачивания один зуб i изготавливают с полным профилем.

Охватывающие резьбовые фрезы. Для фрезерования коротких резьб применяют гребенчатые сборные охватывающие фрезы, оснащенные круглыми гребенками (рис. 3.13, в). Гребенки 1 закрепляют в корпусе 2 звездочками 3, втулкой 4 и винтом 5. Для крепления на станке служит конический хвостовик 6. Угол контакта зубьев фрезы ф с заготовкой 7 при охватывающем фрезеровании значительно больше, чем при фрезеровании гребенчатыми фрезами, что позволяет увеличить число одновременно работающих зубьев и, следовательно, производительность головки.

Головки для скоростного фрезерования. Для обработки наружных резьб большого диаметра применяют головки для скоростного фрезерования, которые представляют собой сборный инструмент (рис. 3.13, г), оснащенный резцами с пластинами из твердого сплава. В корпусе головки размещается от 2 до 12 резцов. Центр головки 0„ смещен относительно центра заготовки О на величину Н. Резцы вступают в контакт с заготовкой в точке 1 и выходят из контакта в точке 2. Фрезерование производится за один рабочий ход на токарном станке. Производительность обработки повышается в 2,5—3 раза по сравнению с фрезерованием дисковыми фрезами.

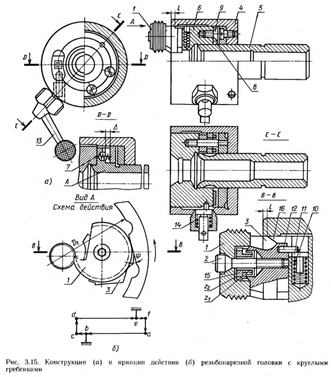

Резьбонарезные головки. Резьбонарезные головки представляют собой сборный инструмент сложной конструкции, оснащенный комплектом круглых гребенок (рис. 3.14, а) или плоских плашек (рис. 3.14, б, в). Головки обеспечивают высокую производительность благодаря применению повышенной скорости резания и быстрого отвода после нарезания.

По конструкции головки подразделяют на следующие типы: по расположению плашек относительно нарезаемой детали — радиальные (рис. 3.14, а, в) и тангенциальные (рис. 3.14, б); по кинематике движения — вращающиеся для токарных полуавтоматов и невращающиеся для револьверных и резьбонарезных станков; по виду обрабатываемой резьбы — для обработки наружных резьб и для обработки внутренних резьб.

По конструкции головки подразделяют на следующие типы: по расположению плашек относительно нарезаемой детали — радиальные (рис. 3.14, а, в) и тангенциальные (рис. 3.14, б); по кинематике движения — вращающиеся для токарных полуавтоматов и невращающиеся для револьверных и резьбонарезных станков; по виду обрабатываемой резьбы — для обработки наружных резьб и для обработки внутренних резьб.

Наибольшее распространение имеют самооткрывающиеся головки с круглыми гребенками. В зависимости от размеров нарезаемых резьб головки обозначают IK—5К (невращающиеся) и 1КА—5КА (вращающиеся). Резьбонарезная головка с круглыми гребенками (рис. 3.15) невращающегося типа имеет четыре круглые гребенки 1 с кольцевой резьбой, закрепленные винтами 2 на кулачках 3.

Последовательность перемещения гребенки с кулачком представлена на циклограмме (рис. 3.15, б). Исходное положение гребенки 1 на циклограмме обозначено точкой а. Плашки сведены, и головка движется вместе с суппортом, нарезая резьбу (участок ab). При остановке суппорта (или остановке корпуса 4 упором) остановится хвостовик 5 (точка b). Плашкодержатель 6 под действием сил самозатягивания перемещается вперед на величину Δ, сжимая пружины 7 кольцом 8, закрепленным винтами 9. Корпус 4 остановится, упираясь в выступ А на хвостовике, а плашкодержатель продолжает перемещаться (участок be). В точке с, как только плашкодержатель выйдет на длину I из корпуса 4, кулачки 3 вместе с гребенками / под действием пружин 10, нажимающих на штифты 11 и шпильки 12, разойдутся, перемещаясь в точку d (участок cd). Головка раскрыта, и в раскрытом состоянии она перемещается на расстояние de обратного хода. В точке е вручную (или с помощью упора) плашкодержатель вдвигают в корпус 4 рукояткой 13, на которую нажимает пружина 14. Корпус 4, скользя по скосам 16 кулачков 3, сводит гребенки в рабочее положение (участок циклограммы fa).

Последовательность перемещения гребенки с кулачком представлена на циклограмме (рис. 3.15, б). Исходное положение гребенки 1 на циклограмме обозначено точкой а. Плашки сведены, и головка движется вместе с суппортом, нарезая резьбу (участок ab). При остановке суппорта (или остановке корпуса 4 упором) остановится хвостовик 5 (точка b). Плашкодержатель 6 под действием сил самозатягивания перемещается вперед на величину Δ, сжимая пружины 7 кольцом 8, закрепленным винтами 9. Корпус 4 остановится, упираясь в выступ А на хвостовике, а плашкодержатель продолжает перемещаться (участок be). В точке с, как только плашкодержатель выйдет на длину I из корпуса 4, кулачки 3 вместе с гребенками / под действием пружин 10, нажимающих на штифты 11 и шпильки 12, разойдутся, перемещаясь в точку d (участок cd). Головка раскрыта, и в раскрытом состоянии она перемещается на расстояние de обратного хода. В точке е вручную (или с помощью упора) плашкодержатель вдвигают в корпус 4 рукояткой 13, на которую нажимает пружина 14. Корпус 4, скользя по скосам 16 кулачков 3, сводит гребенки в рабочее положение (участок циклограммы fa).

Головку можно регулировать в зависимости от диаметра нарезаемой резьбы. Для этого необходимо с помощью регулировочных винтов поворачивать плашкодержатель 6 относительно корпуса 4 в направлении стрелки С. За счет лыски на внутренней поверхности корпуса 4 и затылованной поверхности на кулачке гребенка вместе с кулачком удаляется или приближается к центру головки.

Режущая кромка гребенки должна устанавливаться относительно заготовки в определенное положение, обеспечивая заданный угол ɣ на режущем элементе, расположенном в месте перехода режущей части гребенки в калибрующую. Для этого между кулачком и гребенкой установлена двухвенцовая звездочка 15. Число зубьев на венце, который вставлен в отверстие звездочки, на один больше относительно числа зубьев малого венца.

Метчики. Метчики предназначены для образования резьбы в отверстиях. По принципу работы их подразделяют на метчики, образующие профиль резьбы путем снятия стружки, метчики бесстружечные, образующие профиль резьбы без снятия стружки, и метчики с режущими и выглаживающими зубьями, образующие резьбу комбинированным способом (резанием и выдавливанием).

По конструкции и применению метчики делят на следующие типы.

3. Машинно-ручные для нарезания резьб как вручную, так и на станке (ГОСТ 3266—71); с шахматным расположением зубьев для обработки заготовок из коррозионно-стойких и жаропрочных сталей (ГОСТ 17927—72) и для обработки заготовок из легких сплавов (ГОСТ 17928—72); бесстружечные (ГОСТ 18839—73).

4. Машинные для нарезания на станке метрической резьбы диаметром 0,25— 0,9 мм; с укороченными канавками (ГОСТ 17931—72, ГОСТ 17930—72), с вин

товыми канавками (ГОСТ 17932—72, ГОСТ 17933—72).

5. Гаечные для нарезания резьб в гайках на гайконарезных станках: с изогнутым хвостовиком (ГОСТ 6951—71); бесстружечные гаечные (ГОСТ 18840—73); с шахматным расположением зубьев для обработки коррозионно-стойких и жаропрочных сталей (ГОСТ 17929—72); бесстружечные с прямым хвостовиком (ГОСТ 18840—73).

6. Конические для нарезания конических резьб.

7. Метчики для круглой резьбы.

8. Метчики сборной конструкции, нерегулируемые и регулируемые (резьбонарезные головки для внутренней резьбы).

9. Специальные комбинированные (сверло-метчик), ступенчатые и др.

Выбор типа метчика, определение числа метчиков в комплекте, распределение нагрузки между метчиками в комплекте, выбор схемы резания и назначение конструктивных элементов выполняют с учетом размеров резьбы и ее точности, вида отверстия (глухое, сквозное), материала детали и условий производства.

Конструктивные элементы метчиков, их назначение и расчет размеров. К основным конструктивным элементам метчиков относятся (рис. 3.4, а): режущая (заборная) часть /; калибрующая часть 2; хвостовик 3 с элементами крепления 4, 5; форма зуба 6 и стружечной канавки 7 и их направление; геометрические параметры режущей и калибрующей частей; профили резьбы метчика и его размеры.

Конструктивные элементы метчиков, их назначение и расчет размеров. К основным конструктивным элементам метчиков относятся (рис. 3.4, а): режущая (заборная) часть /; калибрующая часть 2; хвостовик 3 с элементами крепления 4, 5; форма зуба 6 и стружечной канавки 7 и их направление; геометрические параметры режущей и калибрующей частей; профили резьбы метчика и его размеры.

Режущая часть предназначена для срезания слоев металла по всему контуру профиля резьбы. Калибрующая часть служит для окончательного формирования профиля (первым калибрующим витком), направления и подачи метчика под действием сил самозатягивания и является запасом на переточку при заточке метчика по наружной поверхности режущей части. Хвостовик предназначен для передачи крутящего момента от шпинделя станка.

Режушая часть метчика срезает слои металла по генераторной (рис. 3.4, б) или профильной (рис. 3.4, в) схеме. В большинстве случаев применяют генераторную схему (машинные, гаечные и другие метчики). Профильную схему применяют для калибрующих и конических метчиков.

Основные параметры режущей части: длина 11 режущей части от торца до начала калибрующей части, угол конуса φ, длина l2 режущей части, которая непосредственно участвует в резании.

Калибрующая часть. Окончательные размеры и качество нарезаемой резьбы зависят от качества исполнения калибрующей части при прочих равных условиях.

Калибрующая часть. Окончательные размеры и качество нарезаемой резьбы зависят от качества исполнения калибрующей части при прочих равных условиях.

Форма стружечных канавок, зубьев и их направление. Стружечные канавки служатдля размещения стружки и ее транспортирования, что обусловливает их направление и форму. Угол ώ наклона канавок у основной массы выпускаемых метчиков равен 0D. Для лучшего удаления стружки метчики следует делать с винтовыми канавками левого направления (см. рис. 3.5, б) для сквозных отверстий с целью выталкивания стружки из отверстий (при правом направлении резьбы) и правого направления для глухих отверстий для отвода стружки из отверстий в направлении хвостовика (см. рис. 3.5, е). Предельное значение угла ώ=10...35°.

Хвостовик метчика. Для передачи крутящего момента на хвостовике делают квадрат (см. рис. 3.4, а). Диаметр х

|

|

|

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!