ГЛАВА 7

ОСОБЕННОСТИ ДОБЫЧИ ГАЗА

И КОНДЕНСАТА

Оборудование забоя газовых скважин

Оборудование забоя газовых скважин зависит от многих факторов: 1) литологического состава пород и цементирующего материала, слагающих газовмещающий коллектор: 2) механической прочности пород; 3) неоднородности коллекторских свойств пласта по разрезу; 4) наличия газо-, нефте- и водоносных пластов в продуктивном разрезе; 5) местоположения скважины на структуре и площади газоносности; 6) назначения скважины (добывающая, нагнетательная, наблюдательная).

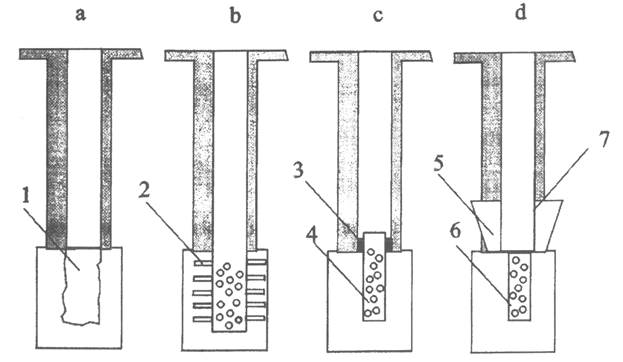

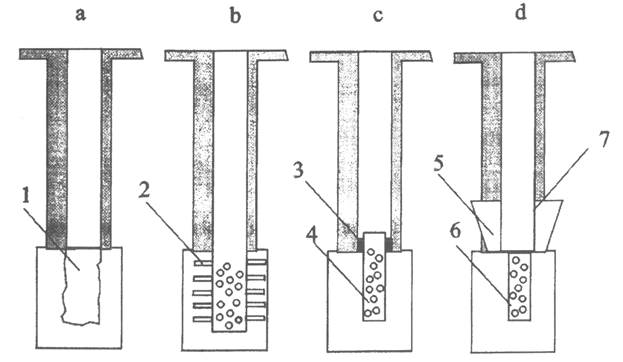

Если газовая залежь пластового или массивного типа, газонасыщенный коллектор представлен крепкими породами (сцементированными песками, известняками, доломитами, ангидритами), в продуктивном разрезе отсутствуют нефте - и водонасыщенные горизонты, добывающие скважины могут иметь открытый забой (рис.7.3). В этом случае эксплуатационную колонну спускают до кровли продуктивного пласта, в непроницаемом пропластке устанавливают башмак и колонну цементируют до устья. Для улучшения выноса твердых частиц и жидкостей с забоя в фильтровую часть пласта спускается хвостовик.

Когда газонасыщенный пласт представлен слабо сцементированными породами, в продуктивном разрезе отсутствуют нефте - и водонасыщенные пропластки, открытый забой скважин оборудуется сетчатыми, керамическими, металлокерамическими, гравийными, стеклопластиковыми фильтрами

Рис. 7.3. Оборудование забоя скважины

Забой: а - открытый; b - перфорированный; с, d - оборудованный фильтром; 1 - не закреплённая трубами часть скважины; 2 - простреленные отверстия; 3 - сальник; 4, 6 - фильтр; 5 - цемент; 6 - хвостовик с фильтром; 7 - эксплуатационная

колонна

различных типов и рыхлые породы призабойной зоны укрепляются вяжущими веществами. Наибольшее распостранение получают намывные гравийные фильтры. В этом случае с помощью гидравлических расширителей увеличивается диаметр зоны пласта, в который намечается намывка гравия, например со 146 до 256 мм.

Призабойная зона пласта в рыхлых коллекторах может укрепляться закачкой в поровое пространство жидких вяжущих веществ - органических полимерных материалов, которые при взаимодействии с катализатором полимеризации затвердевают и цементируют рыхлую породу. В качестве вяжущих химических веществ в зависимости от температуры и минерального состава пласта-коллектора используют: 1) органические смолы; 2) пластмассы; 3) специальные составы типа «перматрол».

В качестве органических смол применяются эпоксидная, фенолформальдегидная, орбамидная (крепитель М), смолы из сырых фенолов и формалина, РР-1.

Если в продуктивном разрезе скважин имеются газоносные пласты с различным составом газа или есть чередование газо-, нефте - и водоносных пластов, разделенных глинистыми пропластками, то иметь открытый забой нельзя. В этих условиях скважина бурится до подошвы продуктивного комплекса, обсаживается обсадной колонной и цементируется до устья. Скважина и пласт сообщаются при помощи перфорации того или иного вида. Если через перфорационные каналы в скважину выносится песок, то в неё можно спускать фильтры, собранные на поверхности.

7.5. Влияние коррозионно-активных компонентов на оборудование газовых скважин

Пластовые газы многих газоконденсатных месторождений содержат коррозионные компоненты: сероводород, углекислый газ, кислоты жирного ряда (муравьиную, пропионовую, щавелевую, масляную). Коррозионные компоненты при наличии пластовой минерализованной или конденсационной воды, высоких давлений и температур вызывают интенсивную коррозию металлических обсадных колонн, НКТ, оборудования устья скважин, шлейфов, поверхностного оборудования, промыслов.

При большом содержании сероводорода в газе невозможно использовать обычные скважинные приборы для измерения давлений и температур, проводить геофизические работы в скважинах. Наибольшей коррозии подвергаются тройники, крестовины, катушки, уплотнительные кольца фланцевых соединений, задвижки фонтанной арматуры. Интенсивность коррозии элементов оборудования устья скважин изменяется от 0,1 до 4 мм/год.

Сероводород при взаимодействии с металлами вызывает их сульфидное растрескивание и наводораживание, в результате чего оборудование не выдерживает регламентированных ГОСТом нагрузок. С учетом этого применяют обсадные трубы в антикоррозионном исполнении (стали марок С-75 и С-95), повышают герметичность резьбовых соединений, предусматривают «запас» толщины стенок труб, повышают качество цементирования (коррозионно стойкие тампонажные материалы, подъем цементного раствора до устья), исключают элементы оборудования, работающие при нагрузках, близких к предельным, а также защищают эксплуатационную колонну от прямого длительного влияния агрессивной среды.

Защита внутренней поверхности металлической обсадной колонны и внешней поверхности НКТ осуществляется разобщением пласта и затрубного пространства скважины при помощи разобщителя (пакера) и заполнением затрубного пространства ингибированной жидкостью. Защита другого металлического оборудования скважин от коррозии осуществляется при помощи периодической закачки ингибитора коррозии в призабойную зону пласта или непрерывной его закачки в затрубное пространство скважины с помощью насосов и подачи ингибитора в НКТ из затрубного пространства скважины через специальные ингибиторные клапаны в колонне НКТ.

Для повышения герметичности, облегчения свинчивания и развенчивания резьбовых соединений, обсадных и насосно-компрессорных труб применяют резьбовые смазки Р-402 и Р-2.

Из-за высокой стоимости смазку Р-402 целесообразно применять только в арктических районах и при разработке месторождений, где температура в скважине 100—200 °С. В остальных случаях выгоднее использовать смазку Р-2. Благодаря хорошей морозостойкости ее легко наносить на резьбу зимой (до —30 °С). При нагревании перед употреблением нельзя допускать расплавления смазки. Смазка Р-2 водостойка, обеспечивает герметичность в стыках труб при давлении до 70МПа, предотвращает повреждение резьбы при периодическом подъеме и демонтаже насосно-компрессорных труб в период ремонта скважин (через 0,5—1,5 года). Смазка Р-2 сохраняет эксплуатационные свойства в течение всего срока службы скважины (20—30 лет) и работоспособна при температурах от —30 до +50°С.

Фонтанную арматуру для обвязки устья выбирают в зависимости от содержания H2S и С02 в продукции.

Строительство и эксплуатация скважин могут осложняться в районах Крайнего Севера, где распространяются многолетнемерзлые породы. Растепление мерзлотных пород, содержащих большое количество льда, сопровождается уменьшением занимаемого породой пристволовой зоны объема за счет таяния льда. Уменьшаются силы сцепления пород с цементным камнем, происходит перераспределение нагрузок по колонне. В результате произойдет укорочение колонны, и устье скважины вместе с фонтанной арматурой опустится. Такое смещение может достигать 0,5 м. Создаются условия для потери герметичности колонн и возникновения, связанных с этим осложнений. Последующее промерзание пород может сопровождаться смятием обсадных труб. Для предупреждения этого башмак кондуктора устанавливают на 100—200 м ниже уровня вечной мерзлоты, цементируют кондуктор до устья. Межколонные пространства над цементным камнем заполняют незамерзающей жидкостью. В состав кондуктора включают несколько телескопических (скользящих) соединений, в результате чего внутренняя обсадная колонна остается в первоначальном положении. Могут использоваться также различные методы теплоизоляции.

7.6. Гидраты и борьба с ними при эксплуатации газовых скважин

Природный газ, насыщенный парами воды, при высоком давлении и при определенной температуре способен образовывать твердые соединения с водой — гидраты. Образовавшиеся гидраты могут закупорить скважины, газопроводы, сепараторы, нарушить работу измерительных приборов и регулирующих средств.

При разработке большинства газовых и газоконденсатных месторождений возникает проблема борьбы с образованием гидратов. Особое значение этот вопрос приобретает при разработке месторождений Западной Сибири и Крайнего Севера. Низкие пластовые температуры и суровые климатические условия этих районов создают благоприятные условия для образования гидратов не только в скважинах и газопроводах, но и в пластах, в результате чего образуются газогидратные залежи.

Гидраты природных газов представляют собой неустойчивое физико-химическое соединение воды с углеводородами, которое с повышением температуры или при понижении давления разлагается на газ и воду. По внешнему виду — это белая кристаллическая масса похожая на лед или снег.

Борьба с гидратообразованием проводится как по линии предупреждения образования, так и в направлении ликвидации уже образовавшихся гидратов.

Образовавшиеся гидраты в газопроводе можно ликвидировать следующими способами. Отключить участок газопровода, где образовались гидраты, и через продувочные свечи выпустить газ в атмосферу. Недостаток этого метода - крайне медленное разложение гидратной пробки, и, кроме того, этот метод нельзя рекомендовать при отрицательных температурах. При разложении гидратов при отрицательных температурах образовавшаяся вода превращается в ледяную пробку, которую можно ликвидировать только нагревом.

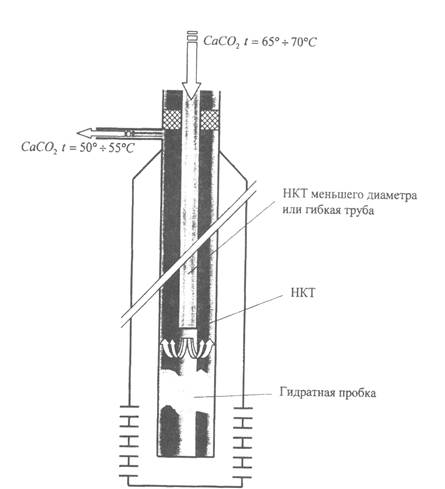

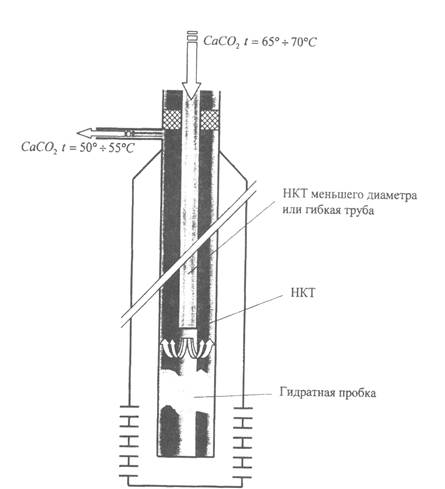

При появлении гидратной пробки её ликвидируют промывкой с помощью хлористого кальция при температуре 65-75 °С.

Подогрев газа предотвращает образование гидратов, но он может быть эффективен только в пределах промысла, так как

Рис. 7.4. Схема удаления гидратной пробки с помощью промывки хлористым кальцием

газ при течении по газопроводам быстро охлаждается. Для сохранения теплоты иногда целесообразно шлейфы теплоизолировать.

Введение в газосборную систему ПАВ, образующих на кристаллах гидратов пленки, предотвращает прилипание (адгезию) их к стенкам труб. Кристаллогидраты с ПАВ на поверхности не коалесцируют и легко могут транспортироваться потоком газа, не отлагаясь на стенках труб. Однако самым эффективным методом для предупреждения и ликвидации уже образовавшихся гидратов является подача в газопроводы различных ингибиторов гидратообразования. В качестве ингибиторов могут применяться: метиловый спирт (метанол - СН3ОН), гликоли (этиленгликоль ЭГ, диэтиленгликоль ДЭГ, триэтилеигликоль ТЭГ, хлористый кальций (СаС12) и его растворы.

Метанол обладает высокой степенью понижения температуры гидратообразования, способностью быстро разлагать уже образовавшиеся гидратные пробки и смешиваться с водой в любых соотношениях, малой вязкостью и низкой температурой замерзания.

Рис. 7.5. Расположение оборудования при исследовании газовых скважин

программе. В зависимости от обустройства промысла исследования проводятся с монтажом оборудования по схеме исследования скважин, не подключенных к УКПГ или по схеме через УКПГ.

Перед началом исследования методом установившихся отборов давление на устье скважины должно быть восстановлено до статического. Исследование проводится последовательным ступенчатым увеличением дебита скважины, от меньших к большим (прямой ход). Работа скважины на режиме исследования продолжается до полной стабилизации термогазодинамических параметров. Конечная точка режима для расчета индикаторной кривой выбирается тогда, когда давление и дебит скважины на данной диафрагме (штуцере) перестает изменятся во времени (рис. 7.6). Процесс стабилизации давления и дебита непрерывно регистрируется и полученные данные (кривая КСД) используются в дальнейшем для определения параметров пласта.

Рис. 7.6. Изменение давления при исследовании скважины на одном режиме.

После проведения замеров давлений на забое, на устье, дебита газа, количества жидкости и твердых частиц - скважину закрывают для восстановления статического давления. Процесс непрерывно регистрируется во времени записью КВД. В дальнейшем, путем соответствующей обработке данных КВД определяют параметры пласта.

Исследования проводят на 5-6 режимах прямого хода и 2-3 режимах обратного хода, в зависимости от утвержденной программы. При наличии пакера в затрубном пространстве, значительного количества жидкости в потоке газа, определение забойного давления по устьевым замерам приводит к большим погрешностям. Поэтому рекомендуется использовать глубинные манометры в комплексе с термометром для непосредственного замера забойных давлений и температур.

Основным и обязательным условием метода установившихся отборов является полная стабилизация давления, температуры и дебита на режимах исследования. При исследовании высокопродуктивных пластов и скважин это условие выполняется достаточно быстро и стабилизация параметров происходит в период от нескольких минут до нескольких часов.

По окончяании исследования проводят обработку результатов исследования с определением всех необходимых параметров пласта и получают данные для установления технологического режима работы скважины.

ГЛАВА 7

ОСОБЕННОСТИ ДОБЫЧИ ГАЗА

И КОНДЕНСАТА

Особенности конструкций газовых скважин

Особенности конструкции и оборудования газовых скважин по сравнению с нефтяными, в частности с фонтанными скважинами, обусловлены отличиями свойств газа и нефти.

Физические свойства газа - плотность и вязкость, их изменение в зависимости от явления и температуры существенно отличаются от плотности и вязкости нефти и воды. Во многих случаях плотность газа значительно меньше плотности нефти и воды, а коэффициент динамической вязкости газа в 50-100 раз меньше, чем у воды и нефти.

Различие плотностей газа и жидкостей вызывает необходимость спуска кондуктора в газовых скважинах на большую глубину чем в нефтяных для предотвращения взрыва газом горных пород, загрязнения водоносных горизонтов питьевой воды, выхода газа на дневную поверхность.

Скорость движения газа в стволе скважины в 5—25 раз больше, чем скорость движения нефти. Извлечение газа из недр на поверхность происходит пока только за счет использования пластовой энергии. Газ некоторых месторождений содержит агрессивные, коррозионные компоненты (сероводород, углекислый газ). Отсюда к прочности и герметичности газовой скважины предъявляют более жесткие требования.

Газовые и газоконденсатные месторождения залегают в земной коре на различных глубинах: от 250 до 10000 м и более. Для извлечения углеводородных компонентов пластового флюида на поверхность бурятся газовые и газоконденсатные скважины. Газовые скважины используются для: 1) движения газа из пласта в поверхностные установки промысла; 2) защиты вскрытых горных пород разреза от обвалов; 3) разобщения газоносных, нефтеносных и водоносных пластов; 4) предотвращения подземных потерь газа.

Давление газа на устье газовой скважины всего на 5—10% меньше забойного давления или пластового давления в остановленной скважине. При истощении залежи или при особых условиях (открытый газовый фонтан, перекрытие ствола скважинным клапаном-отсекателем) устьевое давление приближается к атмосферному давлению. Значит, на обсадные трубы создаются большие давления и их перепады при наличии температурных напряжений. В случае малейшей негерметичности обсадной колонны вследствие малой вязкости газ проникает в вышележащие пласты, что может привести к загазованности территорий, образованию грифонов и создать взрывоопасные условия. Агрессивные компоненты не должны вызывать снижение прочности обсадных колонн и газопромыслового оборудования. Вследствие больших скоростей газа повышается опасность эрозии оборудования в газовой струе. Поэтому подбирают соответствующие материалы обсадных колонн, повышают герметичность труб применением уплотнительных смазок для резьб или сварных соединений, цементируют трубы по возможности на большую высоту (до устья) и др. Герметичность колонн обсадных труб достигается различными способами: применением резьбовых соединений на концах труб и муфтах со специальной трапецеидальной формой поперечного сечения с тефлоновыми уплотнительными кольцами, использованием фторопластовой уплотнительной ленты, герметизирующих уплотнительных составов для муфтовых соединений. Герметичность заколонного пространства скважин обеспечивается применением цементов определенных марок, дающих газонепроницаемый, трещиностойкий цементный камень.

Газовые скважины эксплуатируются в течение длительного времени в сложных, резко изменяющихся условиях. Действительно, давление газа в скважинах доходит до 100 МПа, температура газа достигает 523 К. В процессе освоения, исследований, капитального ремонта и во время эксплуатации скважин резко изменяются давление, температура, состав газа, движущегося в скважине.

Скважины - дорогостоящие капитальные сооружения. В общих капитальных вложениях в добычу газа удельный вес капитальных вложений в строительство скважин может составлять 60—80% в зависимости от глубины залегания месторождения, геологических условий бурения скважин, географических условий расположения месторождений. Долговечность работы и стоимость строительства скважин определяются их конструкциями.

Конструкцией скважины называют сочетание нескольких колонн обсадных труб различной длины и диаметра, спускаемых концентрично одна внутри другой в скважину. Колонны обсадных труб скрепляются с породами геологического разреза цементным камнем, поднимаемым за трубами на определенную высоту.

Конструкция скважины должна обеспечивать: доведение скважины до проектной глубины; осуществление заданных способов вскрытия продуктивных горизонтов и методов их эксплуатации; предотвращение осложнений в процессе бурения и эксплуатации; ремонт скважины; выполнение исследовательских работ; минимум затрат на строительство скважины, как законченного объекта в целом.

Конструкция добывающих газовых скважин зависит от многих факторов, в частности от пластового давления и отношения его к гидростатическому, геологических условий бурения, геолого-физических параметров пласта, физических свойств пластового флюида, разности давлений между пластами, технологических условий эксплуатации скважин, режима эксплуатации пласта, экономических соображений.

При движении газа в стволе с забоя на поверхность, особенно в высокодебитных скважинах, происходят большие потери давления на гидравлическое сопротивление, которые при дебите 0,5 млн. м3/сут в 2—3 раза превышают депрессию. Эти потери давления могут уменьшать дебит газовой скважины. При увеличении диаметра скважины (эксплуатационной колонны) уменьшается расход пластовой энергии, но возрастают капитальные вложения на строительство скважины и снижается надежность. В настоящее время экономически оправдано применение в высокодебитных газовых скважинах эксплуатационных колонн диаметром 219—245 мм.