Суммарная погрешность обработки элементарных поверхностей

деталей на предварительно настроенных станках.

Общие теоретические сведения.

Суммарная погрешность обработки на предварительно настроенных станках  состоит из погрешностей, определяющих точность обработки деталей машин на металлорежущих станках, они могут быть разделены на три категории:

состоит из погрешностей, определяющих точность обработки деталей машин на металлорежущих станках, они могут быть разделены на три категории:

1. Погрешности установки заготовок – ε.

2. Погрешности настройки станка -  .

.

3. Погрешности на стадии процесса обработки, которые вызываются -  :

:

a. Размерным износом режущих инструментов -  .

.

b. Упругими деформациями технологической системы под влиянием силы резания -  .

.

c. Геометрическими неточностями станка -

d. Температурными деформациями технологической системы -

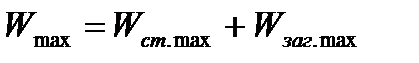

Итак, общая суммарная погрешность  .

.

Эти составляющие не зависят одна от другой и определяются условиями построения операции и технологическими схемами обработки.

Для расчета  необходимо знать характер возникновения каждой из составляющих, закон их распределения.

необходимо знать характер возникновения каждой из составляющих, закон их распределения.

По характеру возникновения составляющие могут быть систематическими и случайными.

Причем систематические погрешности могут быть двух видов: постоянные и закономерно изменяющиеся с течением времени.

Погрешность установки заготовки в приспособлении.

Погрешность установки заготовок в приспособлении –  в общем случае имеет вид:

в общем случае имеет вид:  и состоит из:

и состоит из:

– погрешность базирования;

– погрешность базирования;

– погрешность закрепления;

– погрешность закрепления;

– погрешность неточности изготовления или сборки элементов.

– погрешность неточности изготовления или сборки элементов.

В обрабатываемой партии заготовок по характеру возникновения составляющих  они являются случайными, которые подчиняются закону нормального распределения, а сама погрешность установки в так же являются случайной величиной, тоже подчиняющейся нормальному закону распределения.

они являются случайными, которые подчиняются закону нормального распределения, а сама погрешность установки в так же являются случайной величиной, тоже подчиняющейся нормальному закону распределения.

Частный случай:

При установке заготовок на станках на центровые отверстия, а так же в различные конструкции самоцентрирующихся установочно-зажимных устройств, приводимых в действие от механизированных приводов, первые две составляющие равны нулю.

Погрешность настройки рабочего инструмента на выполняемый размер.

Для каждого конкретного случая величина  зависит от метода настройки на выполняемый размер и квалификации наладчика.

зависит от метода настройки на выполняемый размер и квалификации наладчика.

Она считается постоянной систематической погрешностью для партии обрабатываемых деталей без поднастройки станка.

Если при выполнении операции производится техническая настройка и поднастройка станка, погрешность является случайной, распределение которой подчиняется закону нормального распределения.

Задача №7.21 (вар. 4)

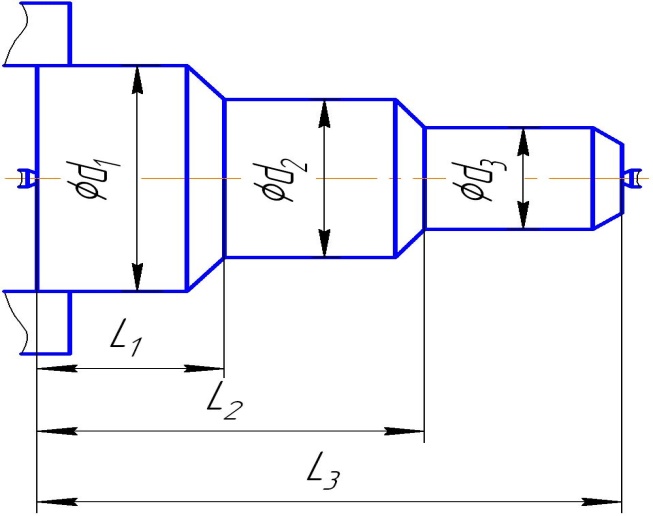

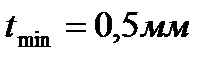

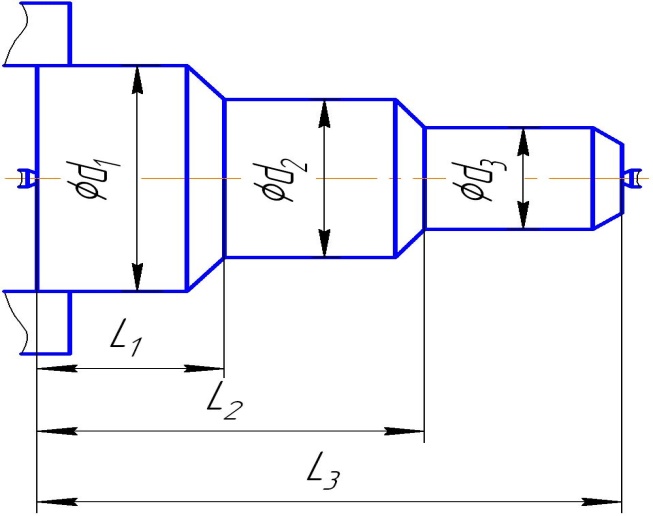

Ступени d1, d2, d3 вала (табл. 1.) обрабатываются чистовым точением в центрах гидрокопировального станка модели 1Н713 с допуском IT10. Определить для варианта 4 суммарную погрешность обработки ступени d2. Заготовки вала из стали 45 на предшествующей операции обработаны черновым точение по IT13. Допуск на обработку IT10. Условия обработки: резец с пластиной из твердого сплава Т15К6 имеет параметры φ =450; φ1 =100; минимальный припуск 0,5 мм на сторону; подача S = 0,15 мм/об; скорость резания V = 130 м/мин.

Определить суммарную погрешность обработки ступени d2 = 85 мм для чистового точения.

Таблица 1.

| Вариант

| Размеры, мм

| Предел прочности материала детали sв МПа

| Припуск на обработку zmin , мм

| Число заготовок в партии N, шт.

|

| d1

| d2

| d3

| l1

| l2

| l3

|

|

|

|

|

|

|

|

|

| 0,8

|

|

Решение:

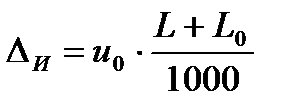

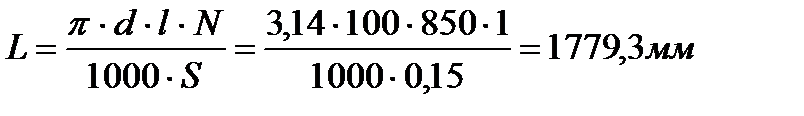

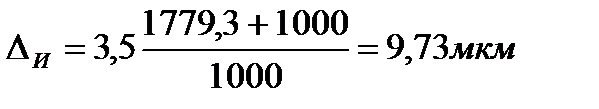

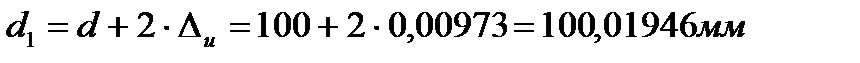

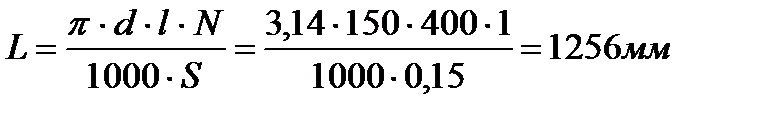

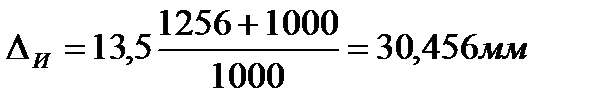

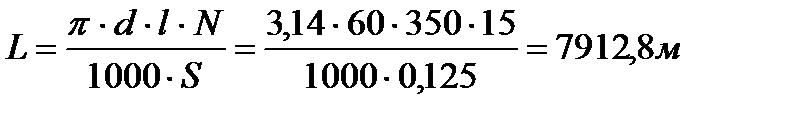

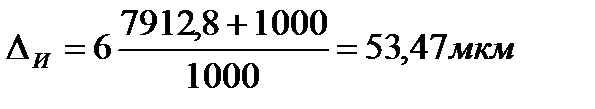

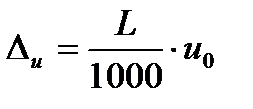

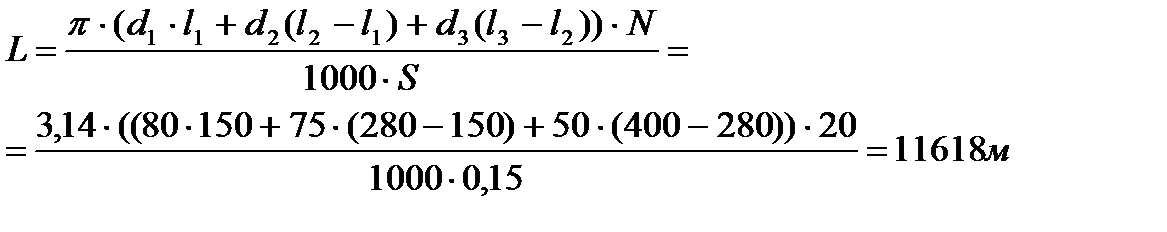

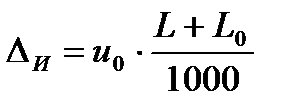

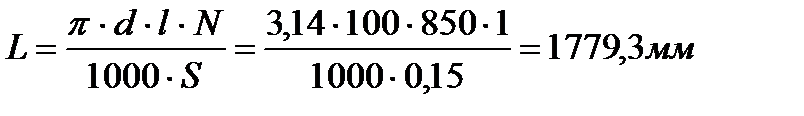

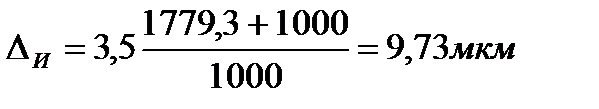

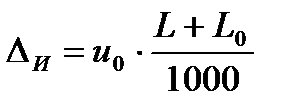

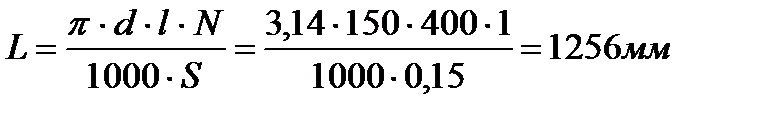

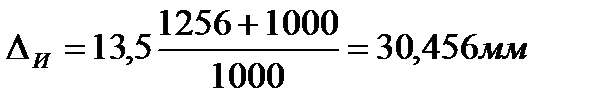

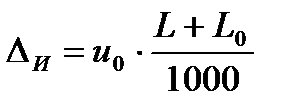

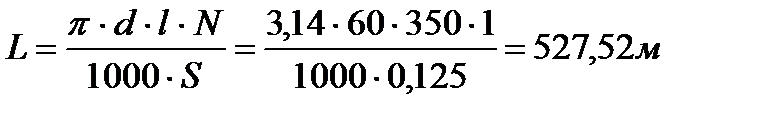

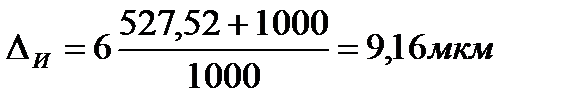

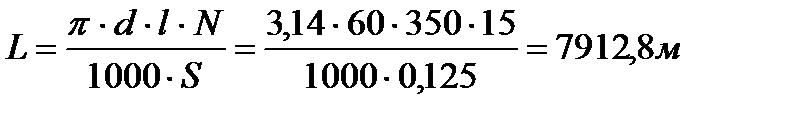

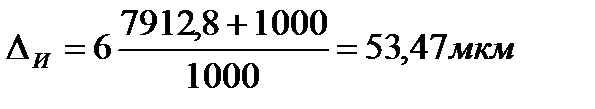

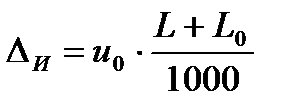

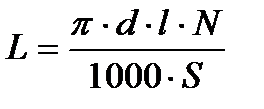

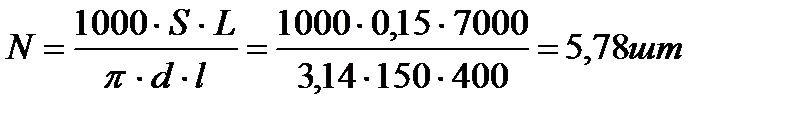

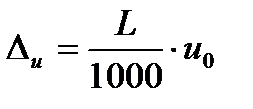

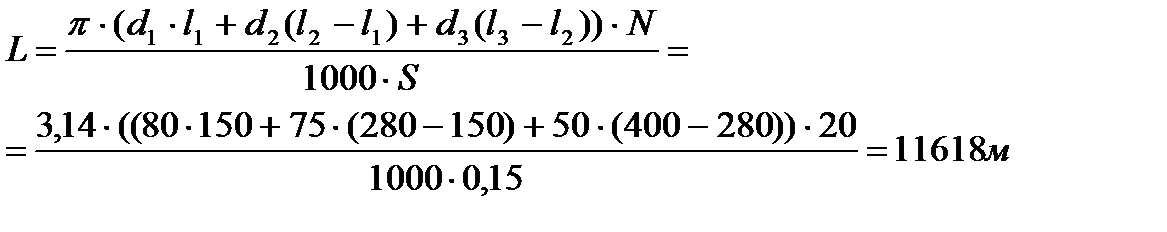

1. Определяем величину Δи, вызванную размерным износом резца.

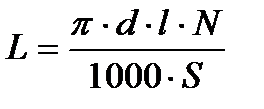

, где

, где  = 6 мкм/км

= 6 мкм/км

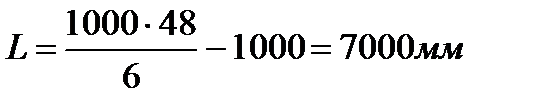

Длина пути резания при обработке партии N деталей.

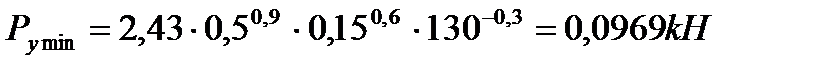

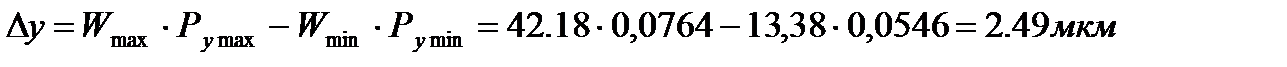

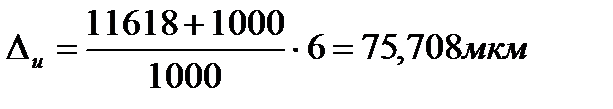

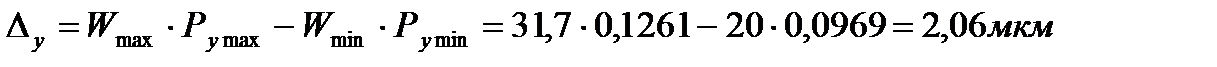

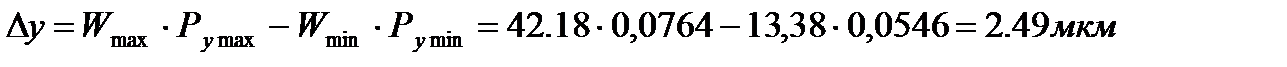

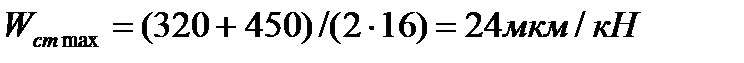

2. Определим колебание отжатий системы Δу в следствие изменения силы Ру из-за непостоянной глубины резания.

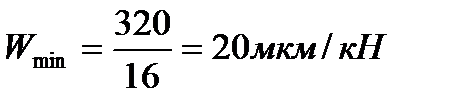

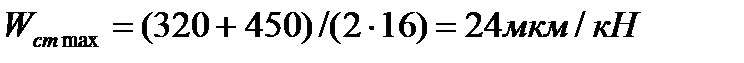

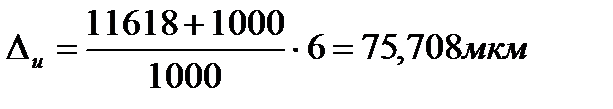

Для станка 1Н713 нормальной точности наибольшее и наименьшее допустимые перемещения продольного суппорта под нагрузкой 16 кН составляют соответственно 450 мкм и 320 мкм.

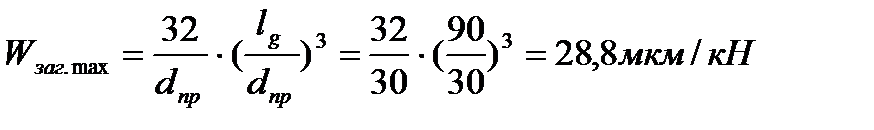

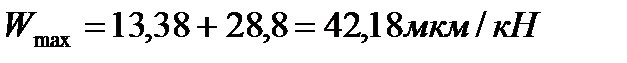

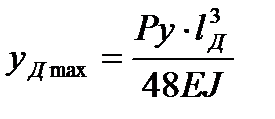

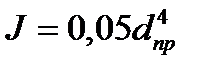

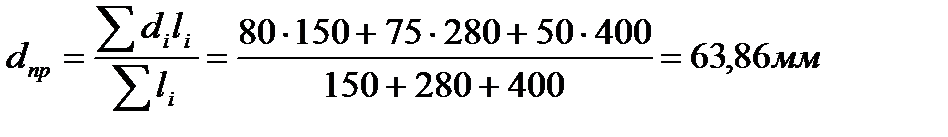

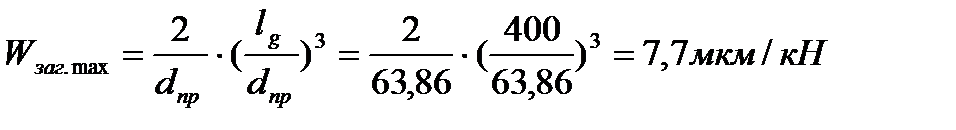

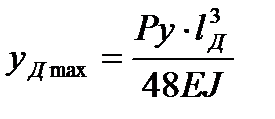

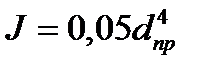

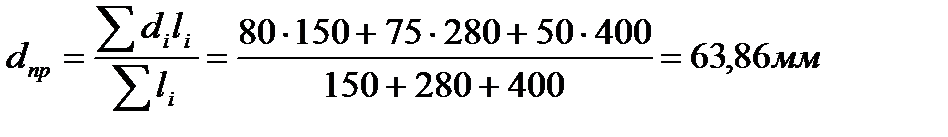

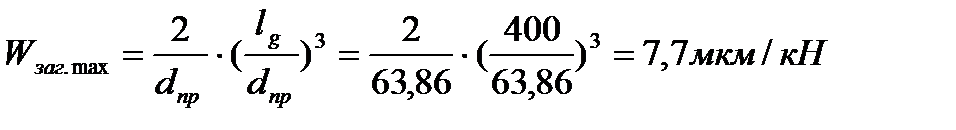

Наибольший прогиб вала.

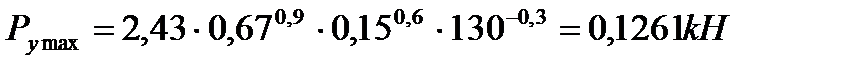

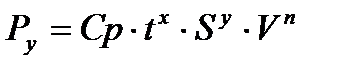

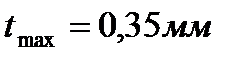

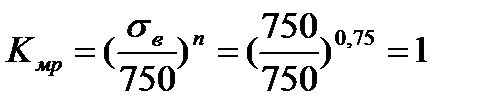

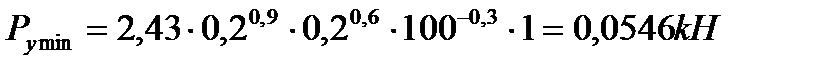

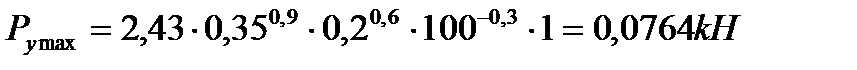

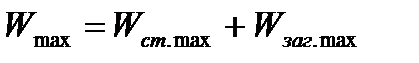

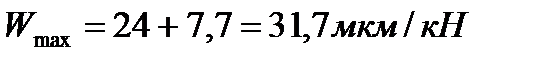

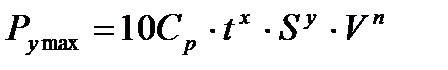

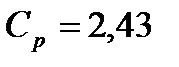

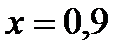

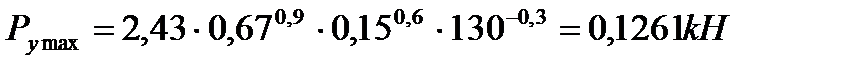

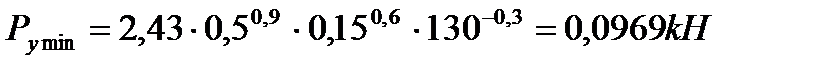

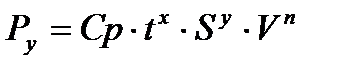

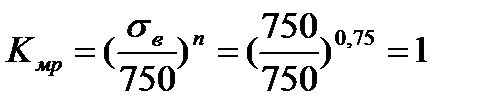

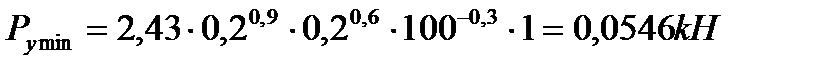

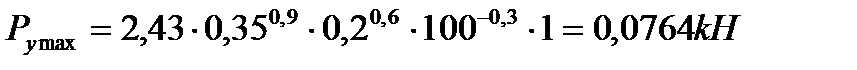

Найдем max и min силу резания.

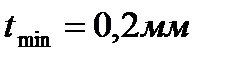

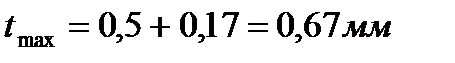

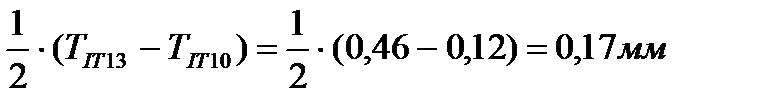

Колебание глубины резания:

,

,  ,

,  ,

,

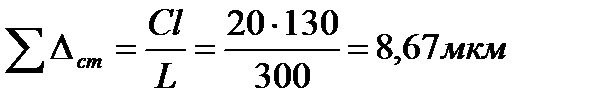

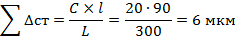

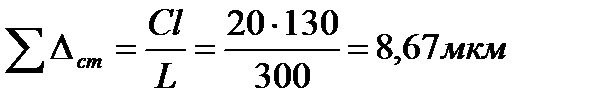

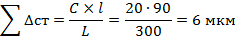

3. Определим погрешность ΣΔст, вызванную геометрическими неточностями станка.

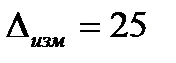

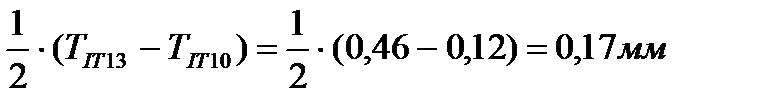

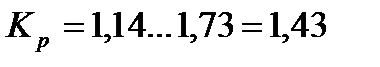

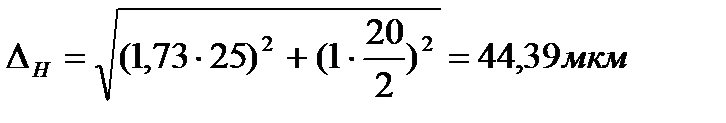

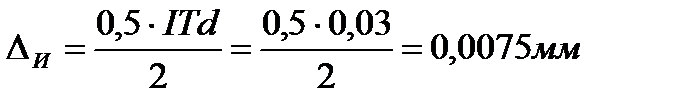

4. В предположении, что настройка резца на выполняемый размер производится по эталону с контролем положения резца с использованием щупа.

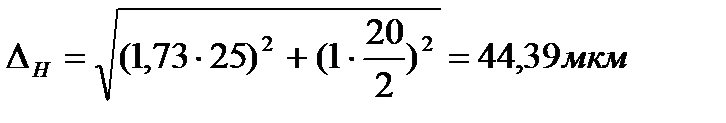

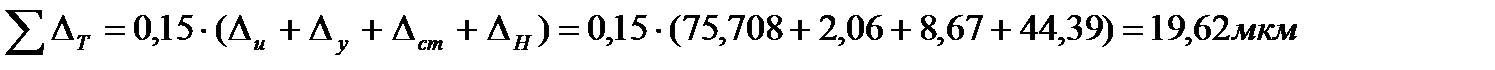

5. Определим температурные деформации технологической системы, приняв их равными 15% от суммы остальных погрешностей.

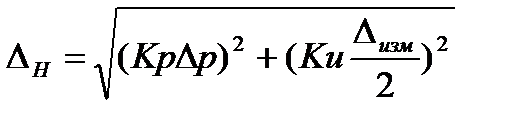

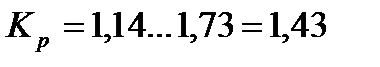

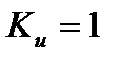

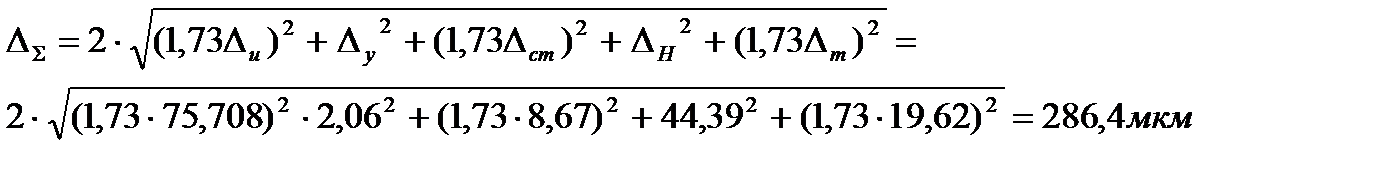

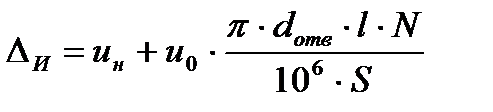

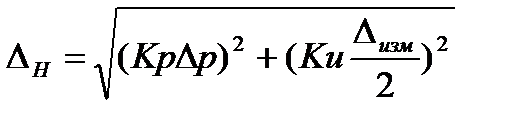

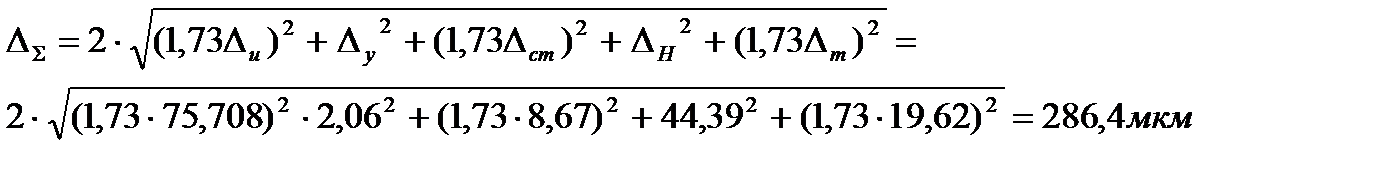

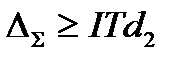

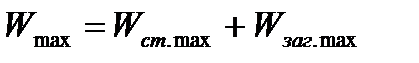

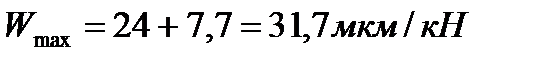

6. Определим суммарную погрешность обработки.

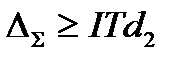

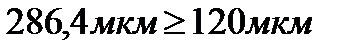

Вывод:

Точность на гидрокопировальном станке не удовлетворяет требованиям точности IT10. Наиболее действенным способом для уменьшения суммарной погрешности размера d2 является снижение погрешности от размерного износа резца. Этого можно достигнуть:

1. применением более износостойкого твёрдого сплава;

2. снижением режимов резания;

3. уменьшением размеров партии деталей, обрабатываемых за межнастроечный период;

4. использованием подналадчиков, которые периодически непрерывно корректируют положение вершины резца и его износ.

Задача №7.22.

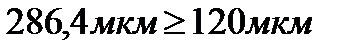

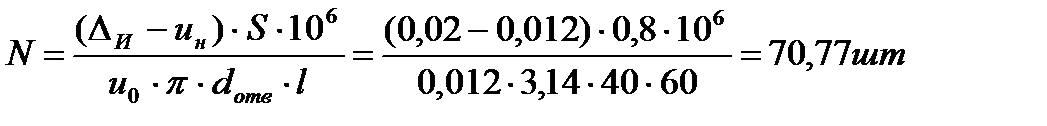

После какого числа обработанных заготовок необходимо заменить зенкер с пластинами из твердосплавного материала Т5К10 вследствие его износа при обработке отверстия dотв = 40H10, длиной l = 60мм в заготовках из легированной стали (sв = 1100 МПа). Допустимый износ зенкера не должен превышать 0,4Тd; подача при зенкеровании S = 0,8 мм/об.

Решение:

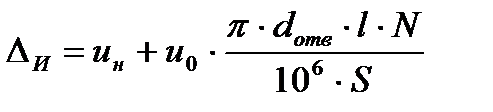

Погрешность обработки, вызванная износом инструмента, определяется по формуле:

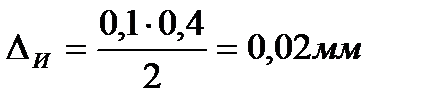

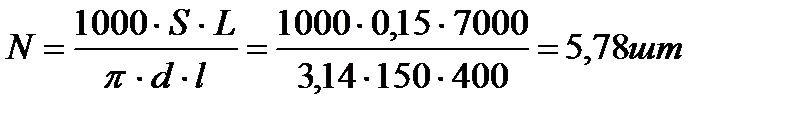

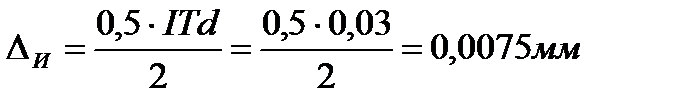

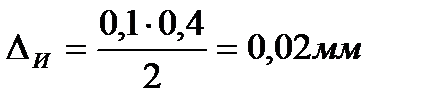

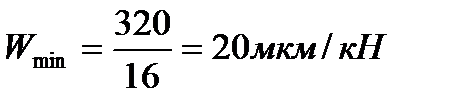

Учитывая, что IT10 = 0,1 мм, а допустимый износ не должен превышать 0,4 его величины, то допустимый износ каждого из противоположных зубьев зенкера не должен превышать:

Относительный износ инструмента:

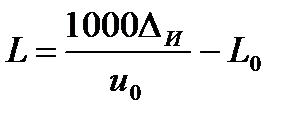

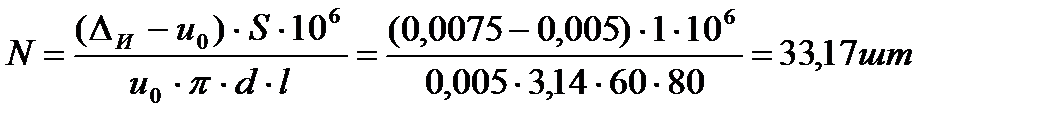

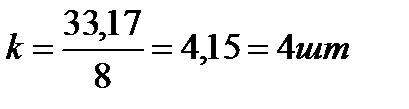

Из уравнения для Δи получим:

Вывод:

Замену зенкера необходимо произвести после обработки 70 деталей.

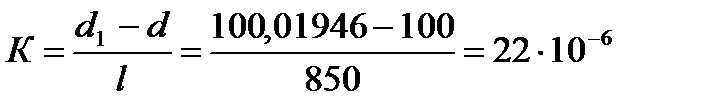

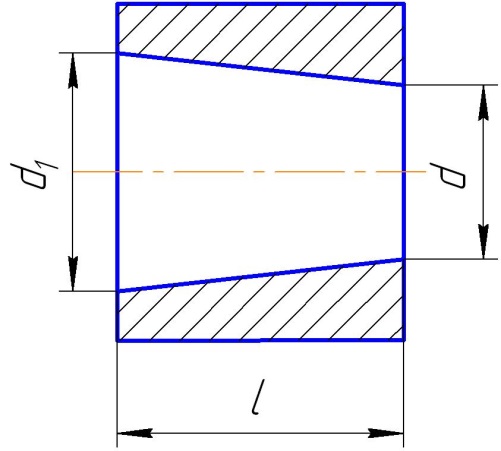

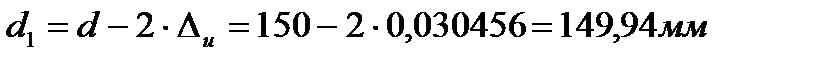

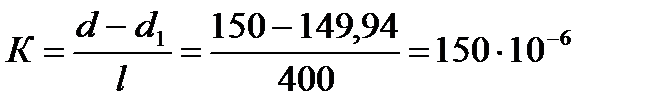

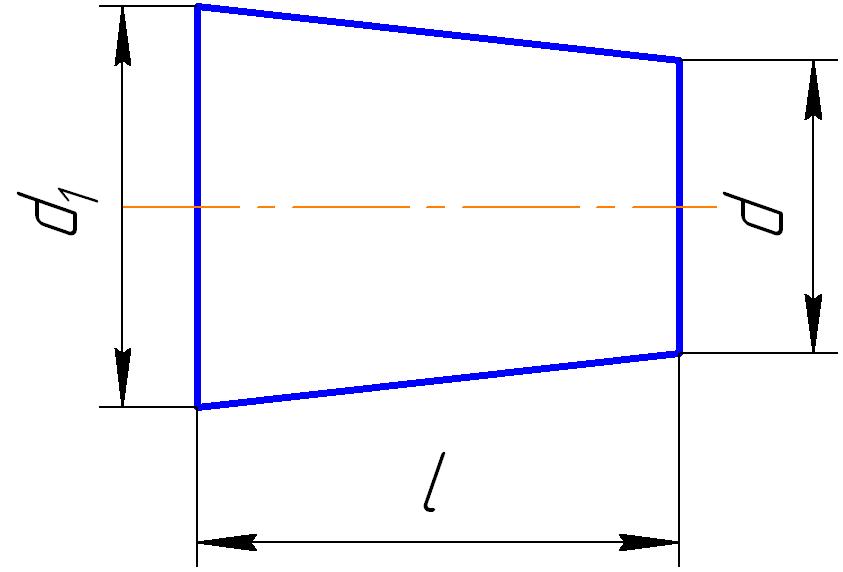

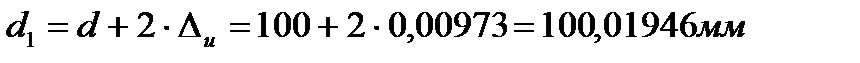

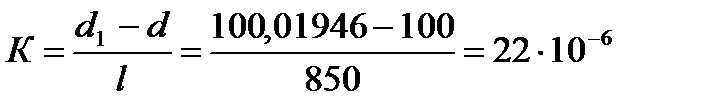

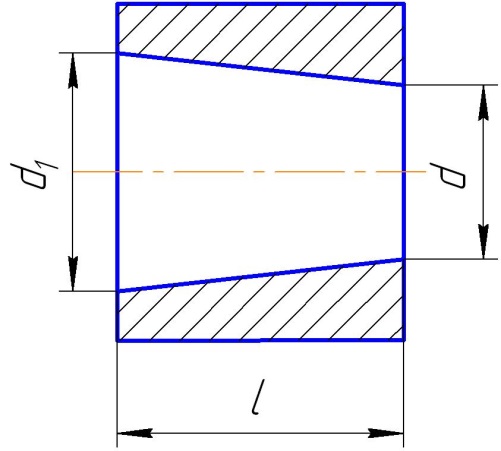

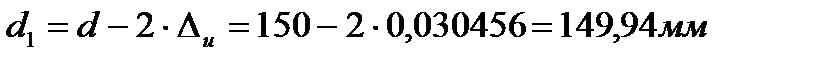

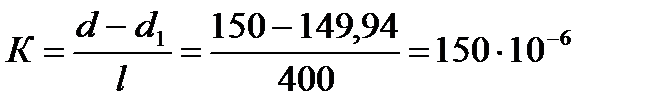

Задача №7.23 (вар.3)

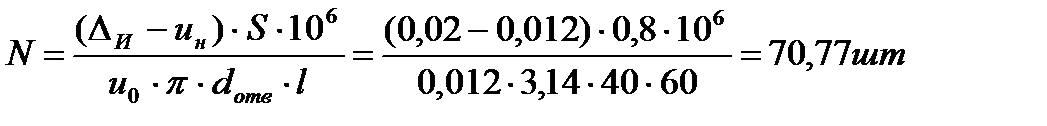

Определить величину конусности гладкого вала диаметром d и длинной l, вызванную размерным износом резца при чистовом точении с подачей S.

Таблица 2.

| d, мм

|

|

| l, мм

|

|

| S, мм/об

| 0,15

|

| Материал детали

| Углеродистая сталь

|

| Материал инструмента

| Т30К4

|

Решение:

Относительный износ инструмента:

Определяем конусность:

Вывод:

После обработки конусность вала составит К = 22х10-6 .

Задача №7.24 (вар.3)

Определить величину конусности цилиндрической втулки, вызванную размерным износом резца при чистовом растачивании с подачей S отверстия диаметром d, длиной l.

Таблица 3

| d, мм

|

|

| l, мм

|

|

| S, мм/об

| 0,15

|

| Материал детали

| Закаленный чугун

|

| Материал инструмента

| ВК8

|

Решение:

Относительный износ инструмента:

Определяем конусность:

Вывод:

После обработки конусность отверстия составит К = 150х10-6.

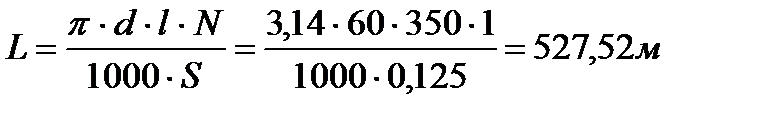

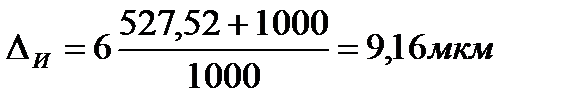

Задача №7.25 (вар.3)

Определить разницу значений диаметров первой и последней заготовок в партии, вызванную размерным износом резца при чистовом точении гладких валов с подачей S диаметром d и длиной l из углеродистой стали.

Таблица 4

| d, мм

|

|

| l, мм

|

|

| S, мм/об

| 0,125

|

| Величина партии N,шт.

|

|

| Материал инструмента

| Т15К6

|

Решение:

Относительный износ инструмента:

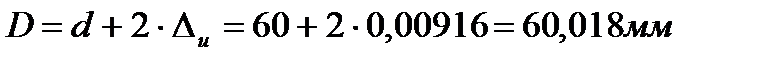

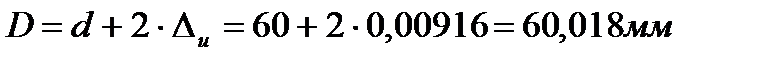

Погрешность после изготовления 1 детали:

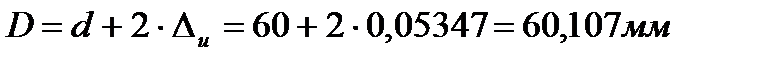

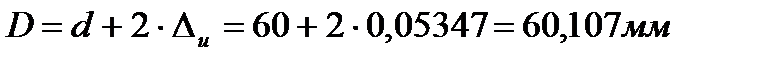

Погрешность после изготовления 15 деталей:

Диаметр первой детали:

Диаметр последней детали:

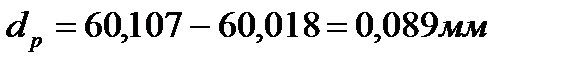

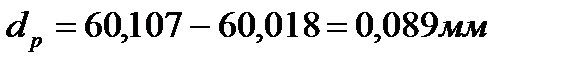

Разница значений диаметров первой и последней детали.

Вывод:

Разница значений диаметров первой и последней детали, вызванная размерным износом резца, равна 0,089 мм.

Задача №7.26 (вар.3)

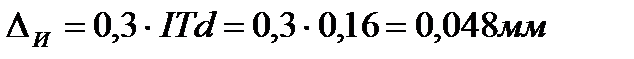

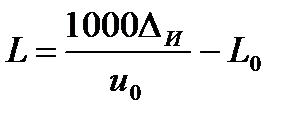

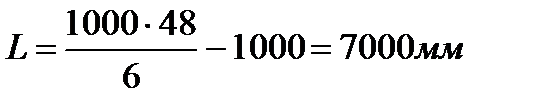

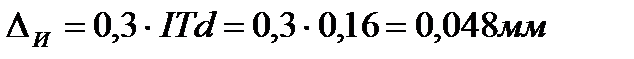

Через какое число обработанных заготовок следует производить поднастройку резца вследствие его износа при растачивании подачей S отверстий d и длинной l в партии втулок из углеродистой стали, если допуск на диаметр отверстия ITd, а допустимый износ резца составляет 0,3ITd.

Таблица 5

| d, мм

|

|

| l, мм

|

|

| S, мм/об

| 0,15

|

| ITd

| Н10

|

| Материал инструмента

| Т15К6

|

Решение:

Относительный износ инструмента:

Погрешность обработки:

Вывод:

После обработки 5 заготовок следует произвести подналадку резца.

Задача №7.27 (вар.3)

Через какое число обработанных заготовок необходимо производить смену разверток вследствие их износа при развертывании отверстий (диаметром d и длиной l) в чугунных корпусах при допуске на отверстие H7 и допустимом износе развертки 0,5ITd, относительный износ для развертки принять равным uo = 5 мкм/км.

Таблица 6.

| d, мм

|

|

| l, мм

|

|

| S, мм/об

| 1,0

|

| Число отверстий

|

|

|

|

|

Решение:

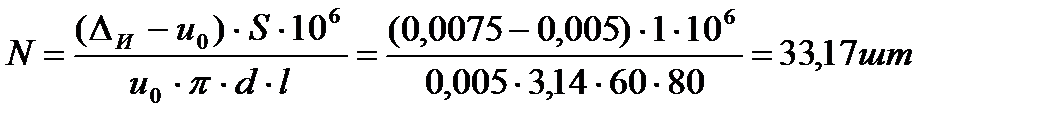

Погрешность обработки:

Относительный износ инструмента:

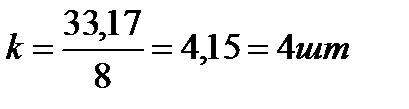

Количество корпусов, обработанных до смены развертки:

Вывод:

После обработки 4 заготовок следует произвести смену разверток.

Задача №7.28 (вар.3)

Определить погрешность Δу, возникающую в результате упругих деформаций технологической систему при чистовом точении партии гладких валов и консольной их установке в цанге или патроне. Точение производится твердосплавными резцами с φ =450, φ1 =100 при V =100 м/мин, S =0,20 мм/об.

Таблица 7

| d, мм

|

|

| l, мм

|

|

| Предел прочности материала заготовки sв, МПа

|

|

| Тип станка

| Токарный многошпиндельный горизонтальный автомат

|

| Глубина резания t, мм

| 0,2+0,15

|

Определим колебание системы Δу вследствие изменения силы Ру из-за непостоянной глубины резания.

Решение:

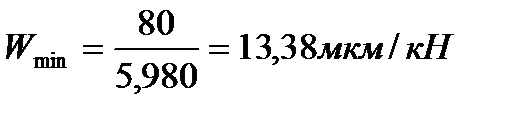

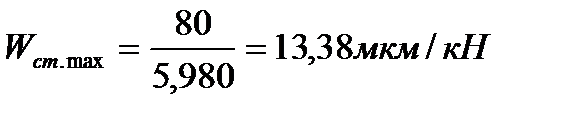

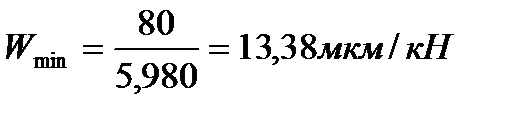

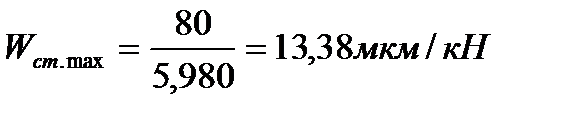

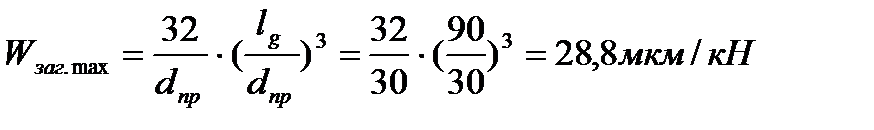

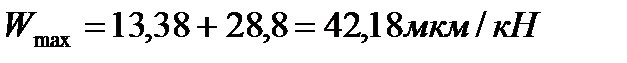

Допускаемое смещение: 80 мкм

Прилагаемая сила: 5980 Н

Найдем max и min силу резания.

Вывод:

Погрешность, возникающая в результате упругих деформаций технологической системы при чистовом точении равно Δу = 2,49 мкм.

Задача № 7.29

По данным задачи № 7.28 определить погрешность обработки, вызванную геометрической неточностью станков𝞢Δст.

Решение:

Вывод:

Погрешность обработки, вызванная геометрической неточностью станка, составляет 6 мкм.

Суммарная погрешность обработки элементарных поверхностей

деталей на предварительно настроенных станках.

состоит из погрешностей, определяющих точность обработки деталей машин на металлорежущих станках, они могут быть разделены на три категории:

состоит из погрешностей, определяющих точность обработки деталей машин на металлорежущих станках, они могут быть разделены на три категории: .

. :

: .

. .

.

.

. необходимо знать характер возникновения каждой из составляющих, закон их распределения.

необходимо знать характер возникновения каждой из составляющих, закон их распределения. в общем случае имеет вид:

в общем случае имеет вид:  и состоит из:

и состоит из: – погрешность базирования;

– погрешность базирования; – погрешность закрепления;

– погрешность закрепления; – погрешность неточности изготовления или сборки элементов.

– погрешность неточности изготовления или сборки элементов. зависит от метода настройки на выполняемый размер и квалификации наладчика.

зависит от метода настройки на выполняемый размер и квалификации наладчика.

, где

, где  = 6 мкм/км

= 6 мкм/км

,

,  ,

,  ,

,