Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Курсовая работа по теме: Методы металлообработки деталей на станках гидроабразивной резки.

Работу подготовил студент группы НС15-21

Титоренко Максим Сергеевич.

Мая 2017г.

Содержание:

1. История

Описание технологии гидроабразивной резки

Принцип работы

Устройство загрузки металла

Технологические параметры

Преимущества, недостатки и сравнительная характеристика

7. Резка в системе одной координаты

Резка в системе двух координат

Резка в системе трёх координат

10. Навыки и мастерство оператора

Сервисное обслуживание

История гидроабразивной резки

Предыстория технологии

Путь к промышленному применению

Заключение.

История

Первые попытки использования струи воды в промышленности были осуществлены в 30-х годах ХХ столетия американскими и советскими инженерами для выемки камня, руды и угля. Серьёзным импульсом развития технологии резки струей воды под высоким давлением послужило её использование в авиастроительной и аэрокосмической индустрии.

Технология гидроабразивной резки материалов (ГАР) существует уже более 40 лет. История появления технологии уходит своими корнями в 50-е годы XX столетия. Наиболее активно исследования в этой области велись в СССР и США. В 1979 году специалисты попробовали добавлять в струю абразивный песок, благодаря чему её режущие свойства многократно увеличились. В 1980 году был спроектирован и запущен первый прототип гидроабразивного станка, а в 1983 году началось серийное производство оборудования и комплектующих для ГАР. Процесс резания происходит в результате эрозионного воздействия на материал струи воды с твердыми абразивными частицами, подающейся под сверхвысоким давлением. На сегодняшний день технология ГАР по праву относится к числу наиболее динамично развивающихся способов раскроя материалов и составляет серьезную конкуренцию таким традиционным технологиям, как лазерная и плазменная резка, а также механообработка. Гидроабразивная струя по своим физическим характеристикам представляет собой идеальный режущий инструмент, не имеющий износа. Диаметр струи может составлять 0,5 – 1,5 мм (в зависимости от типа используемых дюз и смешивающих трубок), благодаря чему отход обрабатываемого материала минимален, рез можно начинать в любой точке по контуру любой сложности. Отсутствие теплового и механического (деформирующего) воздействия – еще одно достоинство ГАР, благодаря которому исходные физико-механические характеристики обрабатываемого материала остаются без изменений. Процесс гидроабразивной резки экологически чист и абсолютно пожаробезопасен, поскольку исключена вероятность горения / плавления материала и образования вредных испарений. Для некоторых видов материалов – керамика, композиты, многослойные и сотовые конструкции - не существуют технологии

|

|

обработки, альтернативной ГАР. Впечатляющим является и диапазон обрабатываемых толщин – 0,1 мм – 300 мм и выше, что делает станок гидроабразивной резки подчас жизненно необходимым инструментом в таких сферах, как машиностроение, инструментальное производство, авиационно-космическая промышленность,

производство продукции для оборонной и транспортной промышленности, камнеобработка.

Рабочая ванна станка

· Несущие опоры станка выполнены из нержавеющей стали и имеют возможность простой замены в случае износа.

· Для поддержки обрабатываемого материала на несущие опоры устанавливаются быстросменные ребра, что позволяет максимально защитить несущие опоры от воздействия гидроабразивной струи.

|

|

· Для защиты рабочей зоны от шума и образующейся пыли, ванна станка оснащается системой быстрого подъема/опускания воды, что позволяет выполнять обработку детали, полностью погруженной в воду.

· Вся пыль, образующаяся при обработке, остается в воде, а уровень шума при обработке снижается до 65 Дб.

Система перемещения

· Станок имеет консольную конструкцию с ременным приводом перемещения осей.

· Ременной привод прост в эксплуатации, легко заменяется при износе и наиболее приспособлен для работы на станках гидроабразивной резки, т.к. практически не боится попадания абразивного материала.

· Осевое перемещение по линейным направляющим, благодаря чему обеспечивается плавность скорости и хода, точность позиционирования.

· Высокая точность позиционирования обеспечивается индуктивными линейными датчиками.

· Для повышения точности позиционирования на станок устанавливаются линейные индуктивные датчики, позволяющие добиться точности позиционирования ±0,025 мм.

· Перемещение осей выполняется по линейным направляющим, за счет чего обеспечивается высокая точность позиционирования, плавность хода и скорость перемещения.

Насос высокого давления

· Наиболее важным узлом любой установки гидроабразивной резки является насос высокого давления.

Система ЧПУ

· На гидроабразивные станки устанавливается система ЧПУ.

Выносной пульт с маховичком

· При работе на любом станке очень удобным является использование маховичка и выносного пульта.

· Данные устройства позволяют выполнить привязку или настройку, максимально быстро и точно.

Бак для абразива

· Конструкция бака выполнена таким образом, что имеется возможность пополнения запасов абразива даже во время работы установки, что существенно экономит время.

· Бак оборудован соответствующими датчиками контроля уровня абразивного материала.

Угловая голова

Угловая голова позволяет выполнять поворот режущей головки в двух плоскостях с максимальным углом наклона до 60 градусов, что позволяет выполнять обработку фасок, криволинейных поверхностей, компенсировать конусность при обработке. Угловая голова сконструирована таким образом, что при компенсации конусности или выполнении фаски по контуру, перемещение выполняется только по одной поворотной оси, что обеспечивает высокую точность обработки и постоянство угла. При выполнении обработки сложных поверхностей, станок имеет возможность работы сразу по 5-ти координатам.

|

|

Датчик контроля абразива

Датчик контроля подачи абразива выполняет проверку количества подаваемого абразивного материала во время обработки, что позволяет выполнять рез без постоянного присутствия оператора, что позволяет остановить обработку в случае попадания в режущую головку посторонних материалов, таких как остатки мешковины или посторонней фракции. Диапазон допустимых значений задается непосредственно со стойки оператора и может быть изменен даже в процессе обработки.

Устройства загрузки металла

Гидрорезка (водоструйная резка) – вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды. При гидроабразивной резке для увеличения разрушительной силы водяной струи в нее добавляются частицы высокотвердого материала – абразива.

Общепринятые обозначения

ГАР – гидроабразивная резка

WJC – Water Jet Cutting – резка водяной (или водно-абразивной) струей

AWJC – Abrasive Water Jet Cutting – абразивная водоструйная резка

Сущность процесса

Если обычную воду сжать под давлением около 4000 атмосфер, а затем пропустить через отверстие диаметром меньше 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Будучи направленной на обрабатываемое изделие, такая струя воды становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств

обрабатываемого материала.

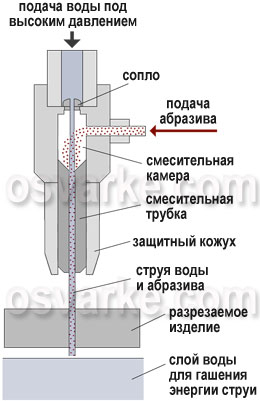

Технология резки

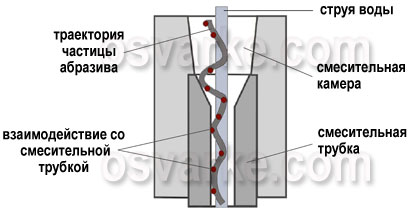

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000–6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозуковой или сверхзвуковой скоростью (до 900–1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70–100 сантиметров.

|

|

Рисунок. Схема гидроабразивной резки

Рисунок. Схема смешивания частицы абразива

При гидрорезке (без абразива) схема упрощена: вода под давлением вырывается через сопло и направляется на разрезаемое изделие.

Таблица. Характерная область применения технологий резки водой

| Гидрорезка | Гидроабразивная резка |

| Кожа, текстиль, войлок (обувная, кожаная, текстильная промышленность) | Листы из сталей, металлов |

| Пластики, резиновые изделия (автомобильная промышленность) | Различные металлические детали (отливки, шестерни и др.) |

| Электронные платы | Сплавы алюминия, титана и др., композитные материалы, толстостенные пластмассы (авиационная и космическая промышленность) |

| Ламинированные материалы (авиационная и космическая промышленность) | Бетон, железобетон, гипсовые блоки, твердая брусчатка и др. строительные материалы |

| Теплоизоляционные, уплотнительные и шумопонижающие материалы | Камень, гранит, мрамор и др. |

| Продукты питания – замороженные продукты, плотные продукты, шоколад, выпечка и др. | Стекло, бронированное стекло, керамика |

| Бумага, картон | Комбинированные материалы, материалы с покрытием |

| Дерево | Дерево |

| Термо- и дуропласт | Армированные пластики |

При гидроабразивной резке разрушительная способность струи создается в гораздо большей степени за счет абразива, а вода выполняет преимущественно транспортную функцию. Размер абразивных частиц подбирается равным 10–30% диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения. Обычно размер зерен составляет 0,15–0,25 мм (150–250 мкм), а в ряде случаев – порядка 0,075–0,1 мм (75–100 мкм), если необходимо получение поверхности реза с низкой шероховатостью. Считается, что оптимальный размер абразива должен быть меньше величины (dс.т. – dв.с.)/2, где dс.т. – внутренний диаметр смесительной трубки, dв.с. – внутренний диаметр водяного сопла.

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия, а также следует учитывать, что более твердый абразив быстрее изнашивает узлы режущей головки.

|

|

Таблица. Типичная область применения некоторых абразивных материалов при резке

| Наименование | Характерная область применения |

| Гранатовый песок (состоит из корунда Al2O3, кварцевого песка SiO2, оксида железа Fe2O3 и других компонентов) | Широко распространен для резки различных материалов, в особенности высоколегированных сталей и титановых сплавов |

| Зерна электрокорунда (состоит преимущественно из корунда Al2O3, а также примесей) или его разновидности | Искусственные материалы с очень высокой твердостью по Моосу. Используются для резки сталей, алюминия, титана, железобетона, гранита и др. материалов |

| Зерна карбида кремния (SiC) – зеленого или черного | |

| Кварцевый песок (SiO2) | Резка стекла |

| Частицы силикатного шлака | Резка пластика, армированного стекло- либо углеродными волокнами |

Сопла обычно изготавливают из сапфира, рубина или алмаза. Срок службы сапфировых и рубиновых сопел составляет до 100–200 часов, алмазных сопел – до 1000–2000 часов. При гидрорезке не применяются рубиновые сопла, а сапфировые обычно служат в 2 раза дольше.

Смесительные трубки изготавливают из сверхпрочных сплавов. Срок службы – как правило, до 150–200 часов.

Технологические параметры

Основными технологическими параметрами процесса гидроабразивной резки являются:

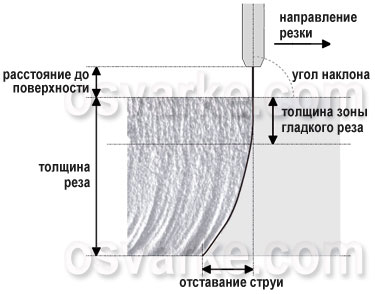

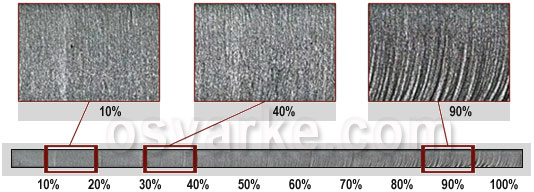

Скорость резки (скорость перемещения режущей головки вдоль поверхности обрабатываемого изделия) существенно влияет на качество реза. При высокой скорости происходит отклонение (занос) водно-абразивной струи от прямолинейности, а также заметно проявляется ослабевание струи по мере разрезания материала. Как следствие, увеличиваются конусность реза и его шероховатость.

Рисунок. Типичная форма реза в зависимости от условий резки

Рисунок. Занос струи при резке со скоростью выше оптимальной

Разделительная резка может выполняться на скорости, составляющей 80–100% от максимальной. Качественной резке обычно соответствует скоростной диапазон в 33–65%, тонкой резке

– в 25–33%, прецизионной резке – в 10–12,5% от максимальной скорости.

Фото. Вид поверхности реза в зависимости от скорости водно-абразивной резки

В некоторых моделях режущих головок используется технология автоматической компенсации конусности, например, Dynamic Waterjet компании Flow. Компенсация конусности достигается в результате программно управляемого динамического наклона режущей головки на определенный градус. Это позволяет повысить скорость резки при сохранении качества реза и, соответственно, сократить производственные расходы.

С уменьшением внутреннего диаметра смесительной трубки (при прочих равных условиях) возрастают производительность и точность резки, уменьшается ширина реза (она примерно на 10% больше внутреннего диаметра трубки). При этом снижается и срок службы трубки. В процессе эксплуатации смесительной трубки ее внутренний диаметр увеличивается примерно на 0,01–0,02 мм за каждые восемь часов работы

Таблица. Примерные размеры абразива при различных режимах резки

| Применение | Размер частиц гранатового песка (Garnet) | Внутр. Диаметр водяного сопла | Внутр. Диаметр смесительной трубки | |||

| mesh (США) | микрон | дюймов | мм | дюймов | мм | |

| Стандартная промышленная конфигурация | 178 (300–150) | 0,013–0,014» | 0,330–0,356 | 0,04» | 1,02 | |

| Высокоскоростная резка | 249 (400–200) | 0,014–0,018» | 0,356–0,457 | 0,05» | 1,27 | |

| 297 (600–200) | ||||||

| Точная резка | 125 (200–100) | 0,012–0,013» | 0,305–0,330 | 0,036» | 0,91 | |

| 178 (300–150) | ||||||

| Высокоточная резка | 125 (200–100) | 0,010–0,011» | 0,254–0,279 | 0,03» | 0,76 |

Расход абразива зависит от диаметров смесительной трубки и водяного сопла, условий резки и т. Д. Ориентировочные оптимальные значения приведены в таблице ниже.

Таблица. Оптимальный расход абразивного материала при

некоторых соотношениях диаметров смесительной трубки и сопла

| Внутренний диаметр водяного сопла (мм) | Внутренний диаметр смесительной трубки (мм) | Расход абразива (г/мин) |

| 0,25 | 0,76 | 270–360 |

| 0,36 | 1,02 | 500–640 |

| 0,46 | 1,27 | 800–1100 |

Максимальное рабочее давление обычно составляет 3000–3200, 3800, 4150 или 6000 бар. Чем выше давление, тем выше скорость и эффективность резки. В то же время требуется более частая замена прокладок в насосе.

Таблица. Зависимость скорости прямолинейной разделительной (черновой) резки от толщины материала при давлении насоса P = 4100 бар (примерно 4046 атм)

| Вид материала | Скорость резки (м/ч)* при толщине | ||||

| 5 мм | 10 мм | 20 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 52,62 | 28,56 | 13,02 | 3,84 | 1,44 |

| Титан | 68,46 | 37,20 | 16,98 | 4,98 | 1,86 |

| Алюминий | 142,20 | 77,40 | 35,40 | 10,20 | 3,72 |

| Гранит | 251,40 | 137,10 | 62,76 | 18,00 | 6,60 |

| Мрамор | 295,20 | 160,80 | 73,50 | 21,24 | 7,80 |

| Углепластик | 247,20 | 134,70 | 61,74 | 17,70 | 6,60 |

| Стекло | 272,76 | 148,62 | 67,92 | 19,62 | 7,26 |

| *: давление – 4100 бар; марка абразива – Kerfjet #80; расход абразива – 250–450 г/мин; внутренний диаметр сопла – 0,25 мм, 0,35 мм; внутренний диаметр смесительной трубки – 0,76 мм, 1,01 мм / данные ООО «ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet |

Таблица. Зависимость скорости прямолинейной разделительной (черновой) резки от толщины материала при давлении насоса P = 6000 бар (около 5922 атм)

| Вид материала | Скорость резки (м/ч)* при толщине | ||||

| 5 мм | 10 мм | 20 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 86,64 | 47,16 | 21,48 | 6,12 | 2,40 |

| Титан | 112,38 | 61,50 | 28,08 | 8,22 | 3,06 |

| Алюминий | 233,76 | 127,44 | 58,44 | 16,92 | 6,24 |

| Гранит | 413,46 | 225,42 | 103,08 | 29,70 | 10,92 |

| Мрамор | 485,28 | 264,60 | 121,02 | 34,80 | 12,84 |

| Углепластик | 406,56 | 221,88 | 101,40 | 29,22 | 10,86 |

| Стекло | 448,14 | 244,38 | 111,72 | 32,16 | 11,88 |

*: давление – 6000 бар; марка абразива – Kerfjet #80; расход абразива – 250–450 г/мин; внутренний диаметр сопла – 0,25 мм; внутренний диаметр смесительной трубки – 0,76 мм, 1,01 мм / данные ООО

« ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet

|

Фото. Детали, полученные гидроабразивной резкой: из нержавеющей стали толщиной 15 мм; из сплава алюминия толщиной 6 мм; из алюминия толщиной 30 мм; из пластика, армированного волокном, толщиной 20 мм; из инструментальной стали толщиной 60 мм

Расходные материалы

Вода, абразив, воздух, электричество.

В качестве абразивного материала рекомендуется использовать натуральный гранат, обладающий исключительными прочностными характеристиками.

Размер зерна абразива: 200-600 микрон. Расход абразива ~ 300-350г/мин.

Фокусирующая трубка и сопло – элементы режущей головки, являющиеся расходными материалами. Время службы сопла ~ 50ч, трубки ~ 100ч. После замены фокусирующей трубки ширина реза по мере ее износа увеличивается и обычно составляет 1-1,5мм. Это обстоятельство может быть скомпенсировано программно и не влияет на точность резки.

Элементы режущей головки, за исключением фокусирующей трубки и сопла, а также уплотнения и прокладки системы высокого давления относятся к быстроизнашивающимся частям оборудования. Их износ зависит от интенсивности работы машины.

Виды оборудования гидроабразивной резки

Станки гидроабразивной резки (см. наш каталог оборудования) встречаются в разных отраслях производства. При этом встречаются разные виды резки. Основное различие придает система координат в которой перемежается режущая головка.

Материала для резки

Мощность насоса, это один из тех параметров, которыми нужно руководствоваться при подборе оборудования гидроабразивной резки под материалы, которые будут использоваться, и под его толщину.

С целью эффективной обработке материалов начиная с 20 миллиметров (и больше) в толщину, необходимо пользоваться насосами, которые обеспечивают мощность каждой режущей головки не менее 30 кВт. Меньшая мощность при таких параметрах последствует значительному подорожанию процесса.

Сервисное обслуживание

Гарантийное техобслуживание станка и его последующее сопровождение, как правило, осуществляется поставщиком оборудования, который также обеспечивает обучение оператора основным навыкам работы на станке. В последующем текущее техническое обслуживание станка, осуществляется самим оператором.

Предыстория технологии

Первые попытки применения струи воды в качестве обрабатывающего инструмента были предприняты еще в середине XIX века. В то время струя из брандспойта применялась для

вымывания породы на золотых приисках в Калифорнии. В конце этого же столетия в Южной Африке появились шахты, оснащенные системами водопроводов, служивших для разрушения породы.

Дальнейшим развитием этого метода стало изобретение выпускника Днепропетровского горного института Владимира Мучника, который в 1935 году предложил эффективный способ разрушения угольных пластов струей воды. Через год после этого события был построен первый угольный гидромонитор, а в 1939 году началось промышленное применение этой технологии.

Совершенству нет придела

Современный станок гидроабразивной резки — это сложный комплекс систем и устройств, необходимых для получения конечного результата, — точного и чистого реза на любом материале. Важнейшие из них:

Компьютеризированная система управления станком обеспечивает точное повторение операций при производстве серийной 24 продукции и быструю перенастройку станка на другое изделие. Система позиционирования режущей головки совместно с системой локации заготовки позволяет в любой позиции удерживать оптимальное расстояние до точки реза. Регулируемый уровень воды в ванне позволяет поглощать не только режущую струю, но и пыль, и шум от нее.

Дальнейшее развитие технологии гидроабразивной резки идет в направлении увеличения скорости струи, повышения ресурса направляющего сопла и совершенствования системы управления резанием.

Курсовая работа по теме: Методы металлообработки деталей на станках гидроабразивной резки.

Работу подготовил студент группы НС15-21

Титоренко Максим Сергеевич.

Мая 2017г.

Содержание:

1. История

|

|

|

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!