проведении сварочных работ всегда существует веро-

ятность получения травм той или иной степени тяжес-

ти: удар током, ожог электродом или раскаленными ча-

стицами металла, ожог сетчатки световым излучением

дуги и др., поэтому при выполнении таких работ стро-

жайшее выполнение правил электробезопасности ста-

новится не только условием успешного их проведения,

но и выживания сварщика.

Прежде всего необходимо тщательнейшим образом

проверить целостность изоляции электрических цепей.

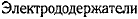

Корпус источника питания обязательно должен быть за-

землен, а еще лучше —

(рис. 79). Любые ра-

боты с источником — перемещения, ремонт и т. д. —

должны производиться при отключении его от сети. Осо-

бенно важно обращать внимание на провода с сечением,

выбранным из расчета

(рис. 80) должны соответствовать всем предъявляемым

к ним требованиям. И последнее: неплохо ознакомиться

Рис. 79. Схемы заземления

и

(2).

Рис. 80.

(в том числе и практически) с основными приемами ока-

зания помощи при электротравмах.

Обратим особое внимание на то, как обращаться

с собственно электрической дугой, которая представ-

ляет собой наибольшую опасность для глаз, и при силь-

ном воздействии вызывает катаракту (помутнение хру-

сталика). Ясно, что без защитной маски сваркой

заниматься нельзя. Здесь проблема состоит в подборе

светофильтра. Для этого рекомендуется провести проб-

ную сварку; если в свете дуги через фильтр виден под-

лежащий сварке стык, т.е. на 1 —2 см

куда вес-

ти электрод, — фильтр годится. Если видимость хуже,

значит, фильтр слишком темный, а если видно очень

далеко — слишком светлый.

даже при правильном

подборе светофильтра маски неопытные сварщики ча-

стенько «налавливают зайчиков» от излучения дуги.

Вечером или ночью после работы со сварочным агре-

гатом человек начинает ощущать, что его глаза словно

наполнены движущимся крупнозернистым песком.

Помимо «зайчиков», можно получить ожоги открытых

частей тела.

119

Для предотвращения подобных травм следует наде-

вать одежду сварщика, состоящую из брюк и куртки

из брезентовой ткани, а также сапоги или ботинки.

надо надевать поверх обуви, с тем чтобы убе-

речь ноги от ожогов брызгами металла и горячими

огарками.

Отделка металлических изделий

После проведения всех слесарных и иных работ по-

верхности готовых металлических изделий необходи-

мо не только защищать от коррозии и прочих вредных

воздействий, но и придать им красивый внешний вид,

в чем и состоит цель отделки. Все эти процессы клас-

сифицируются по трем основным видам: механическая

отделка — шлифование и полирование; нанесение де-

коративно-защитных покрытий — чернение, эмалиро-

вание, окрашивание красками, лаками и эмалями; хи-

мическая или электромеханическая обработка —

анодирование, химическое окрашивание и др.

Подготовка к отделке. Какую бы операцию отделки

ни предстояло выполнить, металлическое изделие дол-

жно быть очищено от всего инородного — масла, ржав-

чины, окалины и т. д. Прежде всего надо удалить ржав-

чину. Толстые (толще

мкм) и рыхлые слои можно

удалять с помощью металлической щетки, грубой наж-

дачной бумаги, стальной мочалки. Тонкие слои ржавчи-

ны удобнее устранять химическими средствами, в состав

которых входят

способные растворять ржав-

чину, например, такими, как «Преобразователь ржав-

чины», «Антикор»,

др. Выпускаются такие

средства в виде

жидкостей и паст и часто со-

держат абразивы и моющие добавки, которые очищают

поверхность металла не только от ржавчины, но и от

иных загрязнений.

Следующая операция по очистке поверхности — ее

обезжиривание, т. е. удаление жиров и

которые

обычно смывают мылом, содой или раствором едкого

а также смесью жженой извести с содой. Чтобы

не касаться обрабатываемых поверхностей руками, из-

делие рекомендуется подвязать к проволоке из того же

металла и опустить на ней в обезжиривающий раствор.

Если жир с поверхности удален полностью, то вода бу-

дет смачивать всю поверхность равномерно; если же

нет, то на пятнах жира вода собирается в крупные кап-

ли. После полной очистки поверхности ее тщательно

промывают.

На поверхностях металла нередко наблюдаются тон-

кие слои оксидов, особенно после термической обра-

ботки. Их удаляют с помощью протрав — кислотных

смесей: деталь погружают на определенное время в

такую смесь, а затем промывают водой. Для удаления

тонких слоев

створ

протравой может служить ра-

калия (винный камень).

Для удаления оксидов с поверхностей металлов при-

меняют различные протравы, о которых можно полу-

чить сведения в специальной литературе, посвящен-

ной этому вопросу. Здесь мы приведем самые простые

рецепты протрав лишь для некоторых материалов.

Железо,

ную

В концентрированную азот-

добавить небольшое количество сосно-

вой сажи и опустить туда изделие на несколько ми-

121

нут, затем промыть водой, погрузить в

ра-

створ соды и вновь промыть. Окислы на стали уда-

ляют также погружением детали в раствор, состоя-

щий

из

четырех

массовых

частей

(м.

ч.)

концентрированной серной кислоты и одной массо-

вой части воды.

Алюминий. Изделие опускают в раствор каустичес-

кой соды

и держат там до момента выделе-

ния пузырьков водорода. После этого изделие из-

влекают, промывают водой и погружают в I

раствор соляной кислоты, затем опять промывают

и сушат.

свинец. Раствор соды плюс очистка щеткой.

Цинк. 1 м. ч. концентрированной серной кислоты и

16 м. ч. воды.

Медь,

бронза. Протрава состоит из 2 кг

азотной кислоты, 1 кг концент-

рированной серной кислоты, 10 г поваренной соли

и

г цинкового купороса. Чем дольше изде-

лие находится в такой

тем более матовой

становится его поверхность.

Шлифование и полирование. Это чистовая обра-

ботка поверхностей изделий абразивными материа-

лами и инструментами. При шлифовании поверхность

получается ровной и гладкой, при полировании —

зеркальной. Ясно, что четкой границы между этими

двумя о п е р а ц и я м и нет. В домашних условиях они

применяются чаще всего для удаления р ж а в ч и н ы

и получения ровной поверхности, на которую затем

обычно наносится защитное покрытие — краска,

эмаль, лак.

122

При шлифовании сначала используют грубые, а да-

лее все более мелкие абразивы. Осуществляют этот

процесс либо вручную, либо с помощью специальных

станков, шлифуя закрепленными (наждачная бумага,

абразивные бруски и камни) и свободными (какое-либо

приспособление — носитель абразивных частиц, не

связанных жестко с носителем абразивами).

При полировании используют только свободные аб-

разивы, носителями которых служат эластичные кру-

ги, щетки и полировники. Наиболее распространены

волосяные, нитяные, суконные, фетровые щетки. На

поверхность круга наносят полировочные пасты, круг

приводится во вращение и касается обрабатываемого

изделия. Из полировочных паст особенно популярны

пасты на основе оксида хрома (паста ГОИ) и оксида

железа

паста). Для тонкого полирования

металлов применяют порошок «Блеск», разведенный

машинным маслом.

Полировники бывают стальные и

(на

основе оксида железа) и имеют округлую и отполиро-

ванную рабочую часть. Полирование изделий произ-

водится выглаживанием его поверхности гладким уча-

стком

причем абразивы не используются.

Кроме механического, применяется также химичес-

кое полирование. В этом случае изделие погружают

полировальный раствор следующего состава:

центрированная фосфорная кислота (350 мл), концен-

трированная азотная кислота (50 мл), концентриро-

ванная серная кислота (100 мл), сернокислая или

азотнокислая медь (0,5 г). Рабочая температура ра-

створа составляет

время обработки—

мин. Особенно хорош такой раствор для поли-

ровки алюминия и его сплавов, хотя годится для об-

работки других

но с другими временем об-

работки и температурой.

Эмалирование — процесс нанесения эмали на по-

верхность детали или изделия и закрепления ее обжи-

гом. Эмалью покрывают посуду, ювелирные

украшения, фурнитуру и т. д. В состав эмалей входят

специальные легкоплавкие стекла с

раз-

личных красителей и некоторых других веществ (ок-

сиды свинца, никеля, кобальта, сурьмы, марганца,

кремния и других). Эмали бывают различных цветов,

прозрачные и непрозрачные.

Покрытие эмалью производится следующим обра-

зом: исходное вещество тщательно дробят до состоя-

ния мелкой крошки, после чего растирают водой до

образования однородной кашицы, наносят на предмет,

затем обжигают в муфельной печи при температуре

600-800

Чернение — это образование на поверхности дета-

ли или изделия легкоплавкого сплава черного цвета.

Чаще других чернят бронзу, латунь, серебро и золото.

В состав черневого сплава обязательно входят сереб-

ро, медь, свинец и сера. Наиболее распространенной

является чернь такого состава (в массовых частях):

серебра — 1, меди — 2, свинца — 3, серы — 12,

буры —

Чернь закладывают в заранее подготовленные углуб-

ления на поверхности изделия (так называемый рису-

нок) глубиной не менее 0,2 мм, после чего изделие об-

жигают в печи при температуре

полного

расплавления черни. После обжига и охлаждения изде-

лие

шабрят и полируют, в результате чего

чернь приобретает характерный оттенок и блеск.

Для изделий из стали чернение имеет несколько иной

характер; в этом случае под чернением понимается со-

здание на их поверхности оксидной пленки черного цвета

для повышения коррозионной стойкости или в декора-

тивных целях. Процесс заключается в погружении

стального изделия в расплавленные соли либо в обра-

ботке в водных растворах кислот, щелочей или солей.

Окрашивание металлических изделий. Стальные из-

делия можно покрывать любыми красками, лаками

и эмалями. Как правило, сначала необходимо удалить

ржавчину и обезжирить поверхность, которую предпо-

лагается красить. Поскольку сталь на воздухе окисля-

очищенную поверхность необходимо как можно

быстрее огрунтовать, так как грунт хорошо сцепляется

с поверхностью металла, обеспечивая тем самым и проч-

ность всего покрытия (грунта и краски).

Грунт накладывают на поверхность изделия слоем

толщиной не более 0,2 мм, дают ему высохнуть, после

чего шлифуют шкуркой до получения ровной поверх-

ности. Окрашивание производят мягкими кистями в два

взаимно перпендикулярных слоя. Можно и удобно ок-

рашивать с помощью краскораспылителя.

На изделия из цветных металлов (алюминия, цинка,

меди) также нередко наносят защитные покрытия из

краски. Алюминий перед окрашиванием очищают бен-

зином или

этого металла употребляют:

ВЛ-02 и ВЛ-88;

В качестве грунтов для

грунты

акриловые

Ог-

рунтовав поверхность, ее красят в два слоя красками на

основе эпоксидных или синтетических смол.

Оцинкованные листы металла перед нанесением

защитного слоя очищают шлифовкой с помощью ам-

миака (0,5 л нашатырного спирта на 10 л воды), затем

наносят адгезионное покрытие на основе синтетичес-

ких смол. Спустя год на это покрытие можно нанести

слой лака на основе синтетических смол (эпоксидные

смолы,

акрил или

Медные поверхности готовят к покрытию краской

или лаком так: очищают уайт-спиритом либо нитро-

растворителем, шлифуют тонкой

предва-

рительно промазывают грунтовкой на основе затвер-

девающей краски. Поскольку естественный цвет

меди желательно сохранить, покрывать ее лучше

прозрачными л а к а м и, скажем,

акриловым.

Стальные изделия можно окрасить и совсем иным

способом — нагреванием. При этом цветовая гамма

весьма широка — от светло-оранжевого до темно-си-

него. «Технология» состоит в том, что изделие из стали

равномерно и медленно нагревают с помощью любого

источника — плиты, горячего песка, углей и т. п. При

этом цвет изделия будет изменяться в зависимости от

его температуры:

при 230

металл желтого цвета;

при 275

при 288

при 295

—

—

—

—

пурпурного;

голубого;

синего;

черно-синего.

126

Как только изделие приобрело требуемый цвет, его

тотчас вынимают, обмывают и сушат.

Металлические изделия красят и химическими спосо-

бами,которыедостаточносложны,ипознакомитьсясними

при желании можно в более специальной литературе.

Лужение. Назначение этого способа обработки изде-

лий состоит в предохранении их поверхностей от окисле-

ния путем покрытия изделий слоем олова, на которое

почти не действуют влага, кислоты, щелочи. Изделие

очищают от грязи и оксидов и погружают в расплав оло-

ва, а достав его, удаляют лишнее олово и распределяют

защитный слой по горячему изделию тряпкой или щет-

кой, смоченными горячим маслом.

Иначе лудят медные изделия: их нагревают на уг-

лях, посыпают нашатырем, наливают на поверхность

немного расплавленного олова и с помощью пакли

распределяют его по всей поверхности изделия.

ГЛАВА 3. ОТДЕЛОЧНЫЕ РАБОТЫ

ШТУКАТУРНЫЕ РАБОТЫ

Материалы

Начнем с определений.

— это отделочный

слой, образованный строительным раствором на поверхно-

стях различных частей

и сооружений. Штукатурки

бывают следующих видов:

предназначены для выравнивания повер-

хностей строительных конструкций и их подготовки

к дальнейшей отделке (окраске или оклейке обо-

ями);

используются для придания упомя-

нутым поверхностям декоративных свойств и художе-

ственной выразительности (формы,

и др.);

теплозащитные, гидроизоляционные,

звукопоглощающие и др.

Весьма трудоемкий процесс нанесения на поверх-

ность штукатурного раствора в настоящее время вытес-

няется облицовкой поверхностей плитами (листами)

большого размера —

кото-

рые называются еще сухой штукатуркой. Она применя-

ется только для внутренней отделки помещений и кре-

пится к поверхностям гвоздями либо клеями.

Штукатурные

таким образом, представля-

ют собой отделочные строительные работы, целью ко-

торых является создание на поверхностях элементов

128

зданий и сооружений штукатурного слоя. Сам же слой

предназначен для выравнивания поверхностей и утеп-

ления помещений.

Способы нанесения штукатурки. Основных способов

два — мокрый и сухой. В первом применяют штукатур-

ные строительные растворы. Их состав зависит от назна-

чения штукатурки, материала поверхностей, на которые

она наносится, и условий будущей эксплуатации. Как от-

мечалось выше, этот способ весьма трудоемок и требует

больших энергозатрат и профессионализма отделочни-

ка. Однако для оштукатуривания небольших площадей

мокрый способ имеет свои преимущества.

Штукатурные растворы. Они состоят из вяжуще-

го вещества, заполнителя и воды, тщательно переме-

до однородной массы. Наиболее распростра-

ненными вяжущими веществами являются известь,

цемент и гипс. Их свойства и применение приведены

в таблице

Заполнители — это в первую очередь песок, гра-

вий, шлак. Для растворов применяется песок, для бе-

тона — гравий и песок, очищенные от примесей: зем-

ли, суглинка, органических и землистых веществ.

песка легко проверить, сжав его в кулаке:

влажный песок не слипается, а рука при этом остает-

ся

Частицы заполнителей должны иметь различные раз-

меры (фракции). В песке, используемом для приготовле-

ния раствора, рекомендуется содержание:

зерен раз-

мером

мм; 17% —

до 1 мм; 3% — от 1 до

3 мм. Если в песке содержатся частицы более крупных

их надо удалить путем просеивания.

5 1000

Совет

129

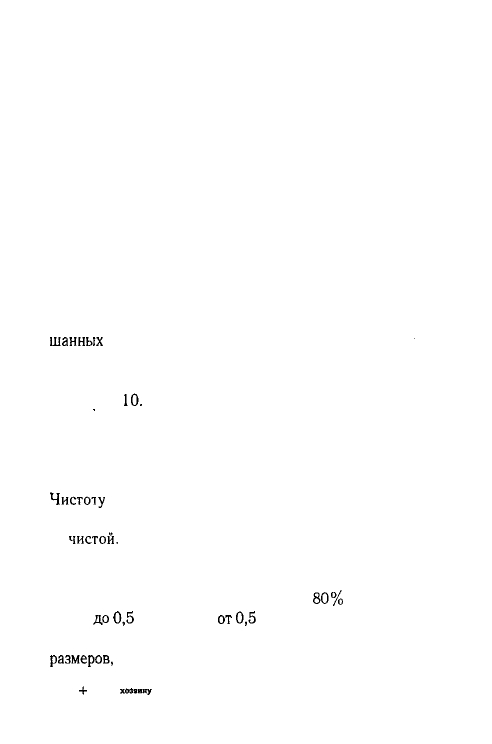

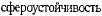

Таблица

Вид

Белая известь

Неполнообож-

Свойства

Умеренно прочная,

медленно затверде-

вает, затвердевает

только при доступе

воздуха, слабая

неводостойка

Как у белой

Применение

каменной

и штукатурки сухих

помещений, если ме-

ханические нагрузки

небольшие, для

окраски стен в

подвалах и т. д.

Как у белой

доломит извести

(серая известь)

извести

Карбидная из-

весть

Водная известь

Гидравлическая

известь

Гипс

Как у белой

извести

Прочнее, чем белая

известь, медленно

затвердевает, доступ

воздуха необходим

только при начальном

затвердевании,

слабая водостойкость

Прочнее, чем вод-

ная известь, мед-

ленно твердеет,

затвердевает также

без воздуха, атмос-

фероустойчива,

водостойка

Низкая прочность,

затвердевает в те-

чение нескольких

минут, слабая атмо-

и водостойкость, при

затвердевании объем

Как у белой

извести

Для каменной кладки,

которая подвергается

воздействиям воды

и большим механи-

ческим нагрузкам

Как у водной

извести

Для замазывания

отверстий при

вбивании штырей,

металлических

крюков во внутренние

стены, для мелких

штукатурных работ в

Окончание таблицы

несколько увеличива-

ется, может приме-

няться в качестве

вяжущего для приго-

товления раствора без

добавок, не должен

смешиваться

с цементом

качестве добавки в

раствор извести для

штукатурки, если

необходимо быстрое

схватывание в

начальный период

Цемент

Прочнее извести

в несколько раз;

время затвердева-

ния — 28 дней;

обрабатывать надо

в течение часа после

смешивания с водой;

водостоек атмосфе-

не

должен быстро

схватываться; нельзя

добавлять гипс

для бетона.

Как добавка для

раствора извести, если

необходимо повысить

ее качество и

водостойкость.

В качестве вяжущего

вещества для

раствора, если

штукатурка под-

вергается действию

очень сильных

нагрузок. Самые

распространенные

виды цемента: порт-

ландцемент, рудный

портландцемент и

шлаковый портланд-

цемент. Марки: 50,

800 (цифра

означает прочность на

сжатие в

Вода для приготовления штукатурных растворов не

должна содержать растворимых солей, иначе на поверх-

ности штукатурки образуются

разрушающие ее.

Для внутренней отделки помещений с нормальной

влажностью обычно применяют известковые, глино-

и

цементно-известковые растворы; для наружных работ

(по кирпичу, бетонным и каменным поверхностям) —

известковые, цементно-известковые или известково-

гипсовые. Цементный раствор используется для ош-

тукатуривания цоколя здания, его применяют также

в помещениях с повышенной влажностью.

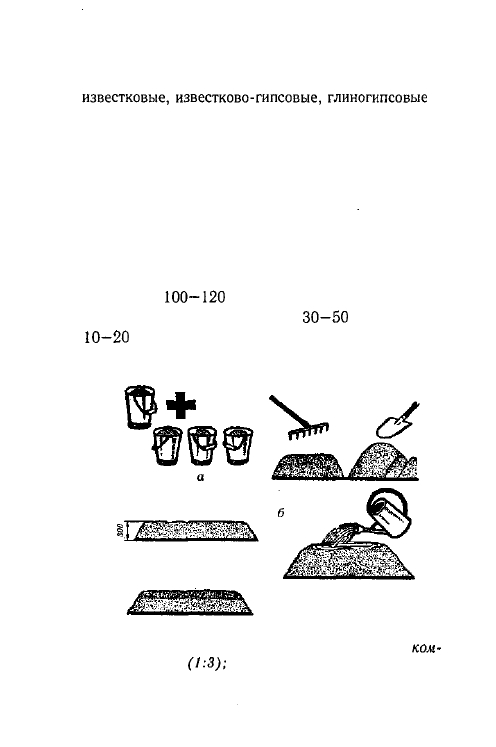

Растворы приготовляют из просеянных материалов.

Для просеивания используют различные сита с ячей-

ками не больше 3x3 мм. Раствор перемешивают вес-

лом длиной

см. Ящик, в котором готовят ра-

створ, обычно имеет ширину

см, глубину

см, длину 1 м и больше.

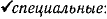

Рис. 81. Приготовление раствора: а — соотношение

понентов смеси

б — процесс приготовления.

132

Хотя раствор может приготовить один человек, луч-

ше это делать вдвоем: один человек перем