Погрузочно-разгрузочные машины предназначены для погрузки грузов в транспортные средства, разгрузки грузов с транспортных средств, а также выполнения транспортно-складских работ по перемещению грузов.

К погрузочно-разгрузочным и транспортирующим машинам от

носятся напольные погрузчики, электропогрузчики, электроштабелеры, автопогрузчики, портальные погрузчики-автоконтейнеровозы, электротележки, автомобилеопрокидыватели, ковшовые погрузчики, экскаваторы.

Напольные (вилочные) погрузчики - универсальные самоходные подъемно-транспортные машины на колесном ходу с приводом от двигателей различного типа, оборудованные жесткой вертикальной стойкой с передвигающейся по ней кареткой, несущей грузозахватное устройство.

По назначению погрузчики делятся на универсальные, предназначенные для работы с большой номенклатурой грузов, и специальные - для выполнения работ с одной группой грузов.

Вилочные погрузчики, в зависимости от расположения рабочего органа грузоподъемника и способа выполнения перегрузочных операций, разделяются на фронтальные (с передним расположе нием рабочего органа), боковые (с расположением рабочего органа сбоку), а по устройству - с неподвижным (относительно корпуса погрузчика) грузоподъемником, с подвижным (выдвижным) и с неповоротным относительно продольной оси погрузчика грузоподъемником, или грузоподъемником, смещаемым вдоль оси переднего моста погрузчика.

Наибольшее распространение при выполнении погрузочно-разгрузочных работ получили погрузчики грузоподъемностью от 0,8 до 5 т и высотой подъема груза от 3-4,5 м.

Электропогрузчики - универсальные машины, предназначенные для механизации погрузочно-разгрузочных работ с тарно-упаковочными и штучными грузами. Наличие электродвигателя позволяет эксплуатировать их в закрытых помещениях (закрытые склады, цехи, трюмы судов, вагоны), а также на открытых площадках.

По числу опорных точек электропогрузчики делятся на трехколесные и четырехколесные. Основное преимущество трехколесных электропогрузчиков - высокая маневренность, четырехколесных - большая боковая устойчивость. Грузоподъемность таких машин составляет от 0,25 до 5 т.

Электроштабелеры - специализированные аккумуляторные электропогрузчики, предназначенные для выполнения погрузочно-разгрузочных работ с грузами, уложенными на стеллажах (или в штабелях), а также транспортирования на небольшие расстояния (до 30 м) в крытых складах с ровным дорожным покрытием.

Элеткроштабелер по устройству аналогичен электропогрузчику, с той разницей, что оборудование сжато в длину и вытянуто вверх. Грузоподъемность электроштабелеров, как правило, не превышает 2 т, высота подъема груза достигает 12 м.

Автопогрузчики - самоходные погрузочно-разгрузочные и транспортирующие машины на пневмоколесном ходу, оснащенные двигателем внутреннего сгорания. Они предназначены для выполнения погрузочно-разгрузочных работ (погрузка, разгрузка, укладка и выемка из штабелей) и перемещения на расстояние до 200 и различных грузов на открытых площадках и складах.

Конструкция фронтальных автопогрузчиков включает в себя: раму, на которой смонтированы два моста; двигатель внутреннее сгорания; грузоподъемник; кабину с пультом управления и противовес. Автопогрузчики с боковым расположением грузоподъемника состоят из четырехосного шасси, выполненного в виде П-образьой рамы. В проеме рамы смонтирован грузоподъемник, который и ле-ет возможность поперечного перемещения по направляющим.

Возможность смены грузозахватных устройств (ковш, вилочный захват, безбалочная стрела, челюстной захват и др.) позволяет автопогрузчикам выполнять ПРР с широкой номенклатурой грузов. Наибольшее распространение получили автопогрузчики средней грузоподъемности от 3 до 5 т.

Автомобилеопрокидыватели (автомобилеразгрузчики) -устройства, предназначенные для выгрузки сыпучих грузов из бортовых автомобилей и автопоездов, за счет наклона автомобиля в сторону бокового или заднего борта при помощи платформы, имеющей гидравлический или электромеханический привод (рис. 1.20).

1 - большая платформа; 2 - малая платформа; 3 - механизм для открывания (закрывания) борта автомобиля; 4,8 - гидравлические домкраты; 5 - боковой упор; 6,9 - опоры; 7 - самоустанавливающийся упор Рис. 1.20. Схема автомобилеопрокидывателя

Электротележки - самоходные устройства для перемещения грузов внутри складов или цехов на небольшие расстояния. По своей конструкции они различаются на электротележки с неподвижной платформой (грузоподъемностью 1-10 т); с неподвижной платформой, оснащенные краном с безбалочной стрелой или погрузочным манипулятором; с подъемной платформой или вилами (грузоподъемностью 0,75-3,2 т); с самосвальными кузовами (грузоподъемность до 1 т).

Основное отличие электротележек от электропогрузчиков -это меньшие габариты и масса, что позволяет их использовать в стесненных условиях (вагоны, кузова автомобилей, склады, вокзалы, аэропорты и др.).

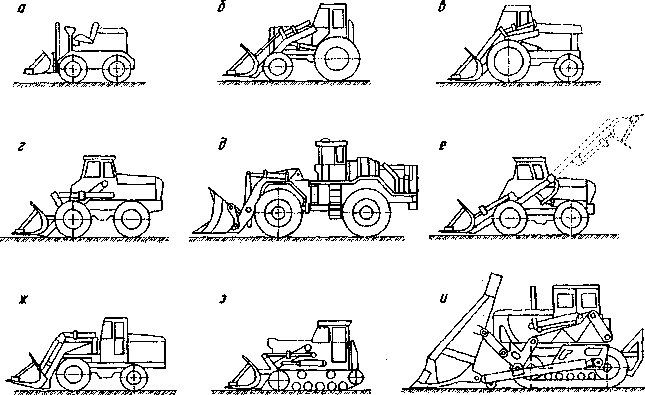

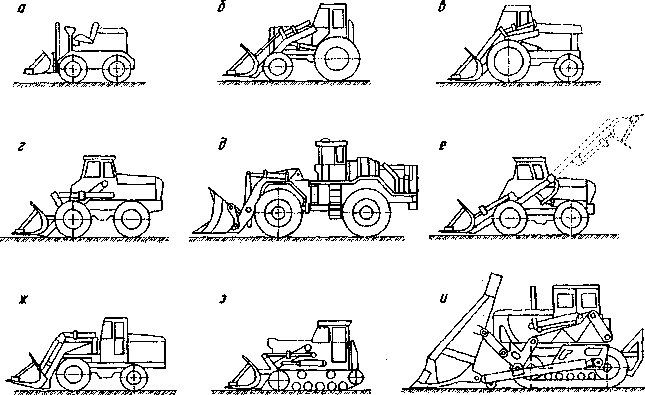

Ковшовые погрузчики - самоходные машины периодического действия с рабочим органом, выполненным в виде ковша. По типу ходового устройства ковшовые погрузчики делятся на гусеничные и пневмоколесные; по направлению разгрузки - фронтальные (с передней разгрузкой), перекидные (с задней разгрузкой) и фронтально-перекидные (с передней и задней разгрузкой ковша) (рис. 1.21).

По грузоподъемности ковшовые погрузчики делятся на четыре типа: легкие (0,5-2 т); средние (3-6 т); тяжелые (10-15 т) и сверхтяжелые (свыше 15 т). Вместимость ковша от 0,75 до 7,5 м3.

Рис. 1.21. Схемы одноковшовых фронтальных погрузчиков:

а - пневмоколесный с вертикальной подъемной рамой;

б - на базе трактора общего назначения; в - на базе трактора

промышленного назначения; г-на шасси с жесткой рамой; д - с шарнирно-сочлененной рамой; е - комбинированного типа с разгрузкой вперед и назад; ж - полуповоротного типа; з - гусеничный общего назначения; и - гусеничный с разгрузкой назад

Наибольшее распространение получили одноковшовые фронтальные погрузчики - самоходные погрузочные и землеройные машины циклического действия, состоящие из базовой машины и

погрузочного оборудования, у которых загрузка ковша осуществляется напорным движением машины вперед при разгрузке ковша с той же стороны. Они предназначены для работы с сыпучими грузами, складируемыми в штабелях на открытых складах.

Портальные погрузчики-автоконтейнеровозы - самоходные машины, предназначенные для перегрузки и транспортирования на расстояние до 3 км контейнеров (массой «брутто» до 30 т), длинномерных и других грузов. Они состоят из портала, опирающегося на пневмоколеса. В верхней части портала размещается двигатель и коробка передач. Погрузчик оборудуется боковым выдвижным грузоподъемником с захватом для контейнеров (спредером) и вилочным захватом. Грузоподъемность погрузчиков составляет от 2.5 до 30 т, высота штабелирования 4,5-7 м.

Экскаваторы

Экскаваторами называют машины, предназначенные для разработки (копания) мягких горных пород (грунта) в массиве, или скальных пород в раздробленном состоянии, а также для погрузки их в транспортные средства (автомобили, железнодорожные вагоны и др.) или укладки в отвал.

По принципу действия экскаваторы разделяют на 2 группы:

• одноковшовые (циклического действия), у которых все основные операции цикла экскавации производятся в постоянной последовательности. К одноковшовым экскаваторам относятся механические лопаты и драглайны;

• многоковшовые (непрерывного действия), у которых основные операции производятся одновременно. Многоковшовыми являются роторные и цепные экскаваторы.

В зависимости от конструкции, экскаваторы делятся на следующие группы:

• по роду ходового оборудования - гусеничные, колёсные, шагающие, на железнодорожном ходу, плавучие одноковшовые экскаваторы;

• по типу привода - с одним двигателем, индивидуальными приводами всех рабочих механизмов, или смешанного типа;

• по роду силовой установки - с приводом от двигателя внутреннего сгорания, электрические, гидравлические, пневматические и комбинированные;

• по виду управления - с ручным, гидравлическим, пневматическим, электрическим и смешанным приводом;

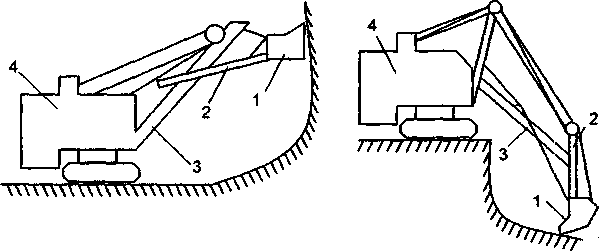

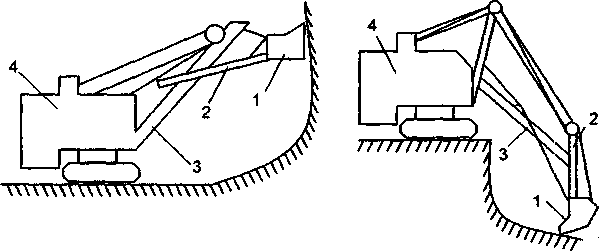

• по виду рабочего оборудования (рис. 1.23) - одноковшовые с жесткой шарнирно-скользящеи связью ковша со стрелой - прямая лопата (рис. 1.22, а); с жёсткой шарнирной связью ковша со стрелой - обратная лопата (рис. 1.22, б); с гибкой связью ковша со стрелой (драглайн и др.).

а) б)

1 - ковш; 2 - рукоять; 3 - стрела; 4 - кузов

Рис. 1.22. Схема одноковшового экскаватора:

а - прямая лопата; б - обратная лопата

В зависимости от назначения и конструктивных особенностей, экскаваторы делятся на следующие типы:

• строительные и строительно-карьерные (масса экскаваторов от 2 до 250 т, вместимость ковша 0,1-6,0 м3) - универсальные машины, используемые в основном для выполнения земляных и погрузочных работ в строительстве;

• карьерные (масса машин от 75 до 1000 т, объем ковша 2-20 м3), применяются для работы в карьерах при разработке тяжелого грунта, породы, руды или угля, а также при гидротехническом строительстве во взаимодействии с транспортными средствами;

• вскрышные (масса экскаваторов от 170 до 13000 т, объем ковша от 4 до 160 м3) - для выемки грунтов, закрывающих полезные ископаемые, или на открытых горных работах и в гидротехническом строительстве;

• туннельные и шахтные с укороченным рабочим оборудованием (масса машин от 16 до 30 т, вместимость ковша 0,5-1,0 м3) - для работы под землей при строительстве различных инженерных сооружений и разработке полезных ископаемых;

• шагающие с объемом ковша от 4 до 25 м3 и удлинением стрелы (до 100 м), предназначенные для разработки уступов на карьерах с перемещением грунта или породы в отвал, проходки траншей, котлованов, насыпи дамб, плотин и т.д.

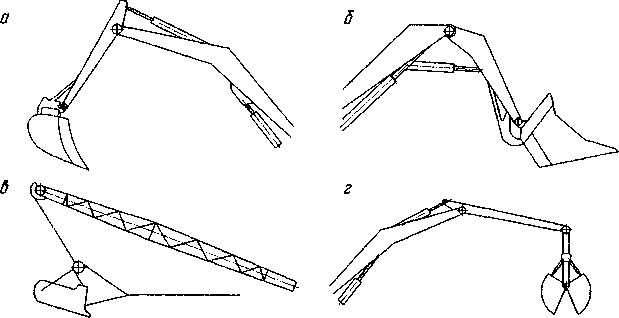

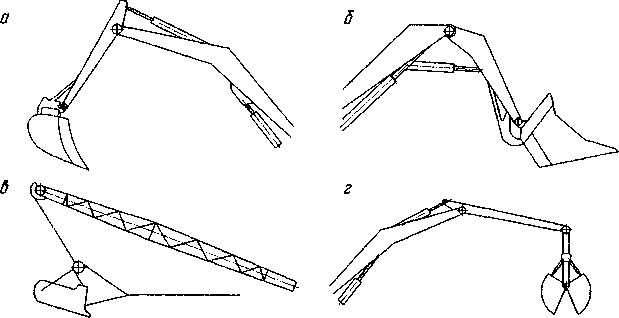

Рис. 1.23. Схемы рабочего оборудования одноковшовых

экскаваторов: а - обратная лопата; б - прямая лопата; в -

драглайн; г - грейфер

Одноковшовые экскаваторы используются для выемки мягких, плотных и разрушенных пород с последующей их погрузкой в транспортные средства в различных горных, климатических и гидрогеологических условиях. Рабочий цикл одноковшовых экскаваторов состоит из операций копания грунта (с одновременным заполнением ковша), перемещения заполненного ковша к месту разгрузки, выгрузки грунта из ковша и возвращения ковша в забой. Продолжительность рабочего цикла в зависимости от мощности, типа экскаватора и условий работы составляет 12-80 сек.

Драглайны благодаря гибкой подвеске рабочего органа (ковша), подвешенного к стреле на канатах, обеспечивают большую дальность перемещения породы. Это позволяет эффективно использовать мощные драглайны для выемки и перевалки мягких и разрушенных пород в выработанное пространство, возведения насыпей, проведения траншей. Выемку грунта драглайн производит, как правило, ниже уровня установки экскаватора. Емкость ковшей драглайна достигает 10 м3 и более.

Многоковшовые экскаваторы состоят из рабочего оборудования (ковши, шарнирная ковшовая рама, стрела); металлоконструкции (надстройки), на которой укреплено рабочее оборудование;

механизмов привода, управления; платформы, на которой установлены все эти узлы и агрегаты; ходового оборудования - нижней рамы с движителем.

В процессе работы многоковшовый экскаватор производит резание (копание), захват, транспортирование и разгрузку грунта на магистральный конвейер или в вагоны. По виду рабочего оборудования многоковшовые экскаваторы подразделяются на два основных типа: цепные и роторные.

Многоковшовый цепной экскаватор зачерпывает грунт (горную массу) ковшами (от 12 до 40 ковшей), укрепленными на бесконечной цепи, движущейся по ковшовой раме, приводимой в движение приводной звездочкой. Двигаясь по забою снизу вверх, ковши заполняются горной породой и транспортируют ее по приемному желобу к приводной звездочке, где они опрокидываются. Порода высыпается в бункер или на приемные промежуточные конвейеры, откуда она через погрузочные устройства поступает в вагоны или на магистральный конвейер.

Роторный экскаватор представляет собой самоходную машину непрерывного действия, экскавирующую горную породу ковшами (от 6 до 24 ковшей), укрепленными на роторном колесе, и предназначенную для одновременной разработки и транспортирования вскрышных пород или полезного ископаемого.

В отличие от цепного экскаватора, транспортирование породы после разгрузки ее из ковшей ротора осуществляется ленточным конвейером, расположенном на стреле. Роторное колесо осуществляет движение в горизонтальной и вертикальное плоскостях. Общее расстояние, на которое перемещается грунт, достигает 150 м, высота копания - 50 м, а глубина - 25 м.

Производительность погрузочно-разгрузочных средств характеризует количество груза (т, м3, шт.), перерабатываемого погрузочно-разгрузочным средством в единицу времени. Выделяют три вида производительности: теоретическую, техническую и эксплуатационную.

Теоретическая (расчетная, конструктивная) производительность характеризует погрузочно-разгрузочное средство за 1 час непрерывной работы при номинальной (расчетной) загрузке и Ефи использовании его на погрузке (выгрузке) грузов в условиях, для которых оно запроектировано. При расчете теоретической производительности учитывают лишь конструктивные свойства ПРС.

Техническая производительность характеризует производительность ПРС в течение одного часа его непрерывной работы с учетом фактической массы груза, переработанного ПРС.

Техническая производительность для ПРС циклического действия рассчитывается по формуле

Пт =3600

где qц - фактическая масса груза, перемещенная за 1 цикл, т; tц - продолжительность цикла погрузки-разгрузки, с. (х) – это умножение

Продолжительность цикла погрузки-разгрузки определяется как сумма времени, затрачиваемого на отдельные операции цикла (с учетом возможного совмещения операций), а также вспомогательного времени.

Продолжительность цикла работы ПРС при горизонтальном перемещении груза определяется по формуле

T2=t3+t0+  +

+  ,

,

где t3,t0 ~ время застропки и отстропки (захвата и освобождения груза), зависящее от конструкции грузозахватного приспособления и рода груза, с; l1 и l2 - расстояние перемещения груза, т; v1 и v2- скорость перемещения рабочего органа или машины, м/с.

Продолжительность цикла работы машины при вертикальном перемещении груза определяется по формуле

Твц =t3 +t0 + 2  ,

,

где h - высота подъема и опускания груза, м; v- скорость перемещения рабочего органа или машины, м/с.

Продолжительность цикла работы ПРС при смешанном (вертикальном и горизонтальном) перемещении груза определяется по формуле

Tcц=t3 +t0 + 4  +

+  +

+

.Погрузочно –разгрузочные средства непрерывного действия.их классификация. Устройство и основные технические параметры

+

+  ,

, ,

,