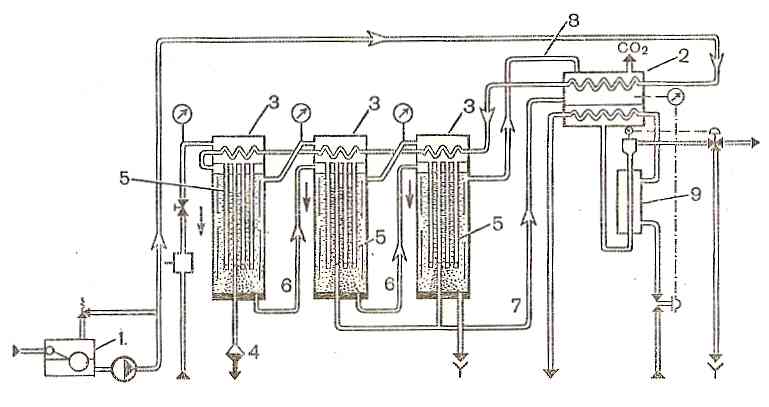

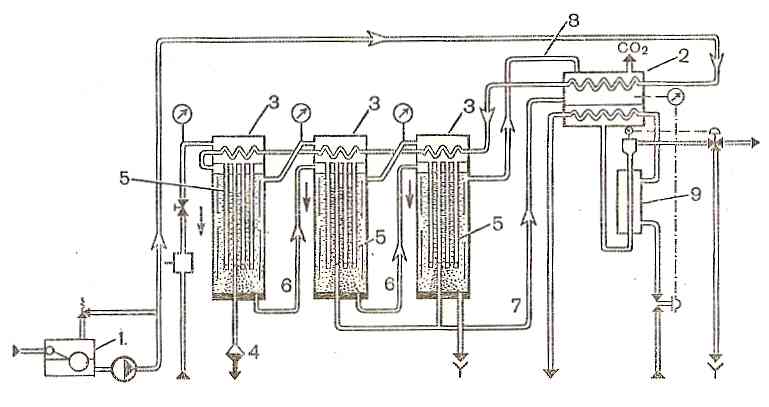

Рис. 1. Схема работы аквадистиллятора «Финн-аква».

1-регулятор давления; 2-конденсатор-холодильник; 3-камера предварительного нагрева 1, 2 и 3 корпусов; 4-линия технического конденсата; 5- зона испарения; 6, 7, 8- труба; 9- теплообменник.

Работа дистилляционных колон основана на двух принципах: мгновенном испарении подаваемой воды и механическом центробежном отделении пирогенных веществ и механических включений. Пар, поступающий в колонну, имеет большую скорость и подается в узкий круговой канал, где ему сообщается вращательное движение. Под действием центробежных сил частицы включений движутся к периферии кругового канала и собираются в рубашке. Очищенный пар приходит наверх колонки. Дистилляционные колонки соединяются последовательно. При этом первая колонка нагревается внешним источником энергии. Вторичный пар первой колонки греет воду во второй и т. д. Вода поступает в установку при температуре 150оС.

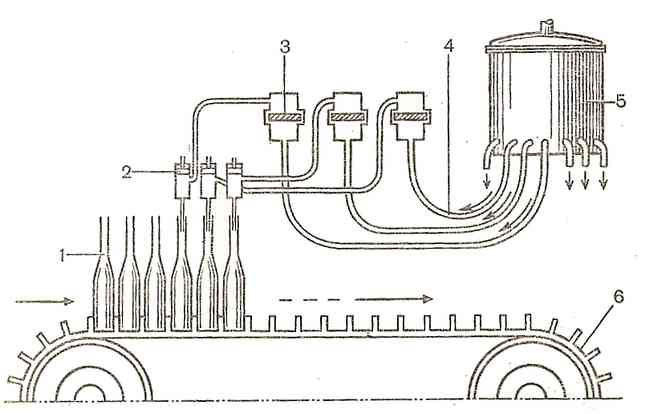

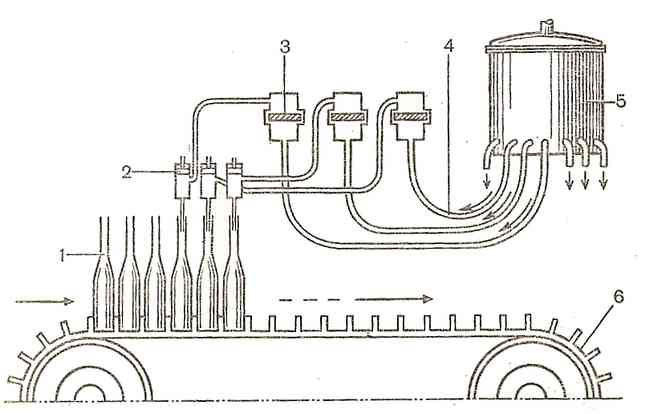

Рис. 2. Полуавтомат для набора ампул в кассеты.

1 – станина автомата; 2 –подвижный бункер; 3 – Поворотная линейка с ячейками для ампул; 4 – подвижный столик; 5 – кассета для ампул.

Автомат помещает в кассету ампулы следующим образом. В верхней части автомата расположен подвижный бункер (питатель), в котором находятся ампулы, подлежащие набору в кассеты. Ниже бункера укреплена поворотная линейка с ячейками для ампул. Число ячеек соответствует наибольшему количеству отверстий в диаметральном ряду диска, зафиксированным на подвижном столике автомата. В процессе работы автомата по заданной программе специальные шторки перекрывают справа и слева одновременно требуемое количество ячеек линейки. Тем самым определяется нужное количество ампул для соответствующего ряда отверстий в кассете. При перемещении бункера вдоль линейки ампулы заполняют ячейки, затем, линейка поворачиваясь, переносит ампулы к кассете капиллярами вниз, ампулы сбрасываются в отверстия кассеты. Линейка возвращается в исходное положение. Столик перемещается на один ряд, и цикл повторяется сначала. После заполнения всех рядов кассету снимают и ставят на ее место пустую. Кассеты, заполненные ампулами передаются, на мойку, сушку и заполнение.

Рис. 3. Схема аппарата АП-2М2 для наружной мойки ампул.

1- корпус; 2- промежуточная емкость; 3- кассета с ампулами; 4- душирующее устройство; 5- крышка; 6- рабочая емкость; 7- система клапанов.

Кассеты с ампулами ставят на подставку в ванну полуавтомата АП-2М2. Под действием струй воды кассета приводится во вращательное движение, и ампулы равномерно обмываются снаружи.

Рис. 4. Шприцевой аппарат Кутателадзе для мойки ампул.

1- корпус; 2- крышка; 3- пространство; 4- капилляры; 5- ампулы; 6, 7, 8, 9- вентили.

В аппарате имеются полые иглы, на которые надеваются ампулы донышком кверху. Затем через полые иглы подается внутрь ампул под давлением горячая вода, затем очищенная вода, а затем пар или профильтрованный воздух. Сильная струя воды при таком методе очень чисто вымывает ампулы, особенно донышко последней.

Рис. 5. Схема фильтрования растворов при помощи фильтра-грибка.

1- трубопровод; 2- бак; 3- грибок; 4- бутыль; 5- ловушка; 6- вакуум-линия.

Рис. 6. Шприцевой метод наполнения ампул.

1- ампулы; 2- поршневой дозатор; 3- фильтр; 4- шланг; 5- емкость с раствором для заполнения ампул; 6- транспортер.

Осуществляется с помощью поршневого дозатора 2. Несколько полых игл опускаются внутрь ампул, расположенных на конвейере 6, происходит их наполнение заданным объемом раствора, для легкоокисляющихся – по принципу газовой защиты. Вначале в погруженную в ампулу иглу подается инертный газ и таким образом из ампулы вытесняется воздух. Затем наливается раствор, вновь – струя инертного газа и ампулы тотчас поступают на запайку.

Рис. 7. Схема работы запаечного узла для запайки ампул методом оттяжки капилляра

1 – корпус; 2 – держатель запаечного устройства; 3 – подвижные линейки для установки ампул на рабочую позицию; 4 – транспортные линейки; 5 – привод вращения ампул; 6 – газовая горелка; 7 – откидные щипцы; 8 – рычаг для взвода щипцов; 9 – ящик для сбора отходов; 10 – копир для открывания щипцов.

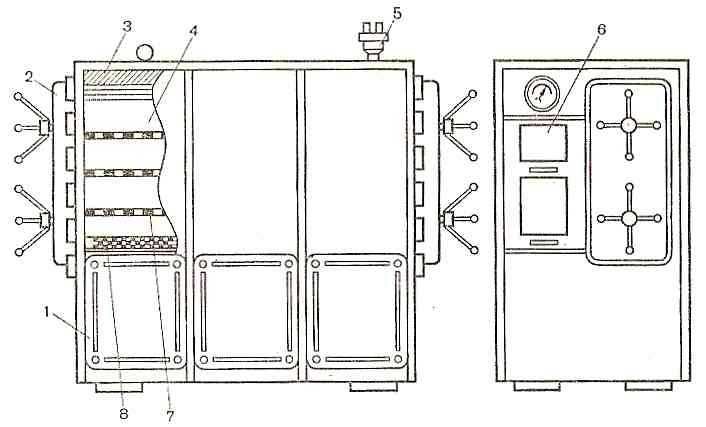

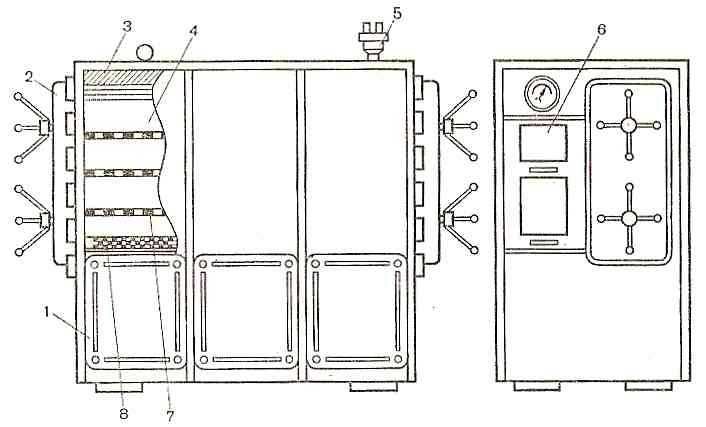

Рис. 8. Устройство парового стерилизатора АП-7.

1- корпус; 2- крышка; 3- теплоизоляция; 4- стерилизационная камера; 5- предохранительный клапан; 6- пульт управления; 7- полка; 8- подача острого пара.

Это мощный автоклав, который имеет 2 открывающиеся крышки, причем корпус автоклава расположен в стене между двумя комнатами. С одной стороны автоклав загружается, а с другой выгружается. Это исключает возможность ошибочного попадания нестерильных ампул в стерильные ампулы. Раствор стерилизуют текучим паром при 1200С в течение 2 часов. Корпус стерилизатора прогревается глухим паром, чтобы не было его конденсации в рабочей камере. (Пар в автоклав подается из котельной.) Затем в стерилизационную камеру 4 для вытеснения воздуха подается острый пар 8. Отсчет времени начинается с момента достижения заданного давления по манометру. Стерилизатор оснащен автоматической контрольной аппаратурой, типа прибора Бабенкова, с помощью которого непрерывно на контрольной ленте записывается давление и время. Контроль стерилизации осуществляется четырьмя максимальными термометрами, помещенными в различных углах автоклава. Стерилизаторы оснащаются предохранительными клапанами 5. Автоклавы таких размеров являются взрывоопасными и поэтому должны находиться под наблюдением Котлнадзора. На них должны быть исправные предохранительные клапаны, исключающие возможность повышения давления выше допустимого предела. Перед открытием автоклава после стерилизации необходимо постепенно уравновесить внутреннее давление с внешним.

Рис. 9. Устройство полуавтомата для маркировки ампул.

1- корпус; 2- регулирующее устройство; 3- ванна; 4- ракель; 5- формный цилиндр; 6- офсетный цилиндр; 7- бункер; 8- барабан подачи ампул; 9- направляющие.

Принцип работы состоит в следующем: на офсетный цилиндр с негативным изображением текста этикетки наносится тонкий слой быстровысыхающей краски. При контакте и одновременном вращением офсетного цилиндра и ампулы надпись переносится на ампулу и быстро высыхает.