Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Коррозионностойкие материалы, металлические и неметаллические материалы, способные противостоять разрушительному действию агрессивных сред; применяются для изготовления аппаратов, трубопроводов, арматуры и др. изделий, предназначенных для эксплуатации в условиях воздействия кислот, щелочей, солей, агрессивных газов и др. агентов. Под стойкостью материала понимают его способность сопротивляться коррозии в конкретной среде или в группе сред. Материал, стойкий в одной среде, может интенсивно разрушаться в другой. Способность материалов сопротивляться окислению при высоких температурах в газообразных средах (воздух, О2, СО2 и т. д.) называется жаростойкостью. К жаростойким материалам относятся сплавы железа с хромом (нержавеющие стали), сплавы титана, циркония, молибдена, тантала. Основной метод повышения жаростойкости сплавов на основе железа — легирование их элементами, способными создать на поверхности металла защитную окисную плёнку, препятствующую дальнейшему окислению. Такими элементами, кроме хрома, являются кремний, алюминий. В тех случаях, когда наряду с жаростойкостью требуется высокая прочность, применяют сплавы на никелевой основе, типа нимоников, инконелей.

Стойки к окислению в газообразных и многих жидких средах благородные металлы: платина, золото. В кислых окислительных средах, например в азотной кислоте, коррозионностойки хромоникелевые и хромистые нержавеющие стали. Наиболее широко применяется хромоникелевая аустенитная нержавеющая сталь 1X18H10T, содержащая 0,1% С, 18—20% Cr, 9—11% Ni и 0,35—0,8% Ti. Титан или заменяющий его ниобий вводятся для устранения специфического вида разрушения — межкристаллитной коррозии. При указанном содержании никеля сталь имеет аустенитную структуру, обеспечивающую высокую пластичность и способность к технологическим обработкам, в частности к сварке. Однако никель — дорогой и дефицитный легирующий элемент. Поэтому в ряде аустенитных нержавеющих сталей он частично или полностью заменен на марганец. Нержавеющая сталь, содержащая лишь хром, труднее поддаётся технологической обработке, но более прочна. Для изделий, в которых требуется сочетание высокой коррозионной стойкости и прочности, применяют хромистые стали мартенситного класса, содержащие 0,2—0,4% С и 12—14% Cr. Стали с 25%-ным содержанием Cr обладают высокой стойкостью, но непрочны и плохо поддаются технологической обработке.

|

|

В концентрированных азотной и серной кислотах стойки железо и низколегированные (содержащие менее 2—3% легирующих элементов) стали. Стойкость сталей в этих условиях определяется их способностью к пассивированию в результате образования на их поверхности тонких, но очень плотных окисных плёнок. Легирование стали хромом увеличивает эту способность. В горячих растворах серной кислоты стойки стали, легированные 25% Cr, 25% Ni, 2—3% Cu, сплавы титана, свинец. В средах, содержащих хлориды, аустенитные нержавеющие стали, а также сплавы алюминия подвергаются язвенной коррозии и особому виду разрушения — коррозии под напряжением. Для борьбы с коррозией под напряжением (коррозионным растрескиванием) повышают содержание Ni в сталях до 40% или вводят в них до 1,5% Cu. В хлоридсодержащих средах, в том числе в растворах соляной кислоты, стойки сплавы титана и сплав на никелевой основе, включающий в качестве компонента молибден, — хасталлой.

В природных водах (пресной и морской) при температурах до 100 °С стойки медь и её сплавы (бронза, латунь), а также алюминий и сплавы алюминия.

Среди неметаллических коррозионностойких материалов неорганического происхождения можно отметить графит, алюмосиликаты, чистый кремнезём. Кварцевое стекло, в частности, стойко во многих средах и широко применяется для изготовления химической посуды. Для футеровки металлических корпусов аппаратов в производстве минеральных кислот широко применяют различные природные материалы (горные породы андезит, базальт и др.). Стоек во многих водных средах и ряд органических материалов: фторопласты (тефлон), полиэтилен, полистирол и т. д. Однако все они применимы при температурах не свыше 100—200 °С.

|

|

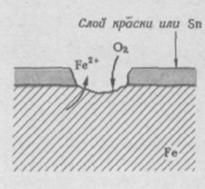

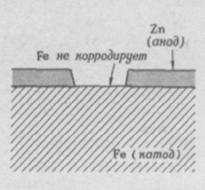

Коррозионную стойкость материалов можно повысить, если нанести на них защитные покрытия. Для защиты от атмосферной коррозии широко применяют цинкование, анодирование, алитирование (покрытие алюминием), никелирование, хромирование, эмалирование (см. химико-термическая обработка, Металлизация), а также нанесение органических материалов — лакокрасочных покрытий.

Рис.2.11. Защита от атмосферной коррозии

Для замедления разрушения материалов в агрессивных средах широко используют ингибиторы коррозии.

Ингибиторы химические

Ингибиторы химические, вещества, тормозящие разнообразные химические реакции; находят широкое применение для предотвращения или замедления нежелательных процессов, например коррозионного разрушения металлов, окисления топлив, смазочных масел и пищевых продуктов, полимеризации, старения полимеров и др. Характерной особенностью нгибиторов химических является эффективность их в малых концентрациях — от тысячных долей % до нескольких %. Эффективность ингибирования зависит от природы ингибиторов химических и характера ингибируемой реакции, а также от количества ингибиторов химических, времени его введения в реакционную среду, температуры, содержания других веществ, влияющих на эффективность ингибитора.

Ингибиторы коррозии вводят в коррозионно-активную среду для защиты металлов от коррозии. Ингибиторы коррозии относятся к наиболее эффективным средствам борьбы с коррозией и находят широкое применение при травлении металлов с целью удаления окалины, для защиты энергетического оборудования, при добыче и переработке нефти и газа, в промышленном и бытовом водоснабжении, в охладительных системах промышленного оборудования и транспортных средств (двигатели внутреннего сгорания), для защиты от атмосферной коррозии изделий машиностроения, при гидроиспытаниях и т. д. Широко используют нгибиторы химические для защиты деталей машин и приборов во время межоперационного хранения, консервации и транспортировки. Защитное действие ингибиторов коррозии определяется их способностью изменять кинетику электрохимических реакций, обусловливающих коррозионный процесс.

|

|

В зависимости от того, какую из электрохимических реакций сильнее тормозят ингибиторы коррозии, они делятся на анодные, катодные и смешанные.

К анодным ингибиторам коррозии относятся, например, такие окислители, как хроматы и нитриты, широко применяемые в промышленности (авиационной, химической, нефтеперерабатывающей и т. д.). При действии этих ингибиторах металл переходит в устойчивое, пассивное состояние. В качестве катодных ингибиторов коррозии применяют соли мышьяка и висмута, а также различные органические соединения, повышающие перенапряжение водорода на металле.

Катодными ингибиторами коррозии могут служить также вещества, поглощающие катодные деполяризаторы; в частности, для защиты котельной аппаратуры применяют гидразин или сульфит натрия, связывающие растворённый в воде кислород. В зависимости от природы коррозионной среды различают ингибиторы коррозии для кислых, нейтральных и щелочных сред, а также ингибиторы атмосферной коррозии. Для защиты от атмосферной коррозии, например, широкое распространение получили так называемые летучие ингибиторы, пары которых адсорбируются на поверхности металла. Широко распространённый и эффективный метод применения ингибиторов атмосферной коррозии — введение их в упаковочные материалы. Для защиты чёрных металлов применяют нитрит дициклогексиламмония (НДА), карбонат циклогексиламмония (КЦА), смеси мочевины или гексаметилентетрамина (уротропина) с нитритом натрия (УНИ); для защиты чёрных металлов в сочетании с цветными — соли нитро- и динитро-бензойной кислот с аминами. С целью предотвращения коррозии металлов И. х. вводят также в топлива, масла, смазки и полимерные покрытия. В масла и смазки добавляют окисленные нефтепродукты, нитрованные масла, сульфонаты, амины, нитриты и др; в полимерные покрытия — хроматы, нитрованные масла и др.

|

|

Ингибиторы окислительных реакций тормозят окисление молекулярным кислородом; они добавляются к топливам, маслам и смазкам для замедления их окисления при хранении и в процессе применения. Содержание в топливах и маслах некоторых металлов оказывает каталитическое действие на окисление и снижает эффективность ингибиторов. Для устранения этого влияния в топлива вводят так называемые дезактиваторы металлов, например салицилидены, образующие с металлами нереакционноспособные комплексы. В качестве ингибиторов окислительных реакций используют главным образом фенолы, ароматические амины и некоторые сернистые соединения. Например, в бензины добавляют фенил-n-aминофенол, 2,4-диметил-6-трет-бутилфенол, 2,6-ди-трет-бутил-4-метилфенол (техническое название тонанол-О) и др. Ингибиторы химические, вводимые с той же целью в смазочные масла, обладают обычно сложной химической природой и, помимо повышения стойкости к окислению, улучшают также и ряд других эксплуатационных характеристик масел.

Ингибиторы полимеризации задерживают или замедляют полимеризацию мономеров (а также олигомеров) при их хранении или перегонке. Ингибиторы полимеризации должны предохранять не только от спонтанной полимеризации, но и от окисления кислородом воздуха. Ингибиторами полимеризации являются сера, фенолы, таннин, канифоль, соли меди и др.

Деаэрация воды

В любой жидкости, находящейся в открытом резервуаре, растворено определенное количество газов. Не является исключением и вода. Состав растворенных в ней газов может быть разным, но в основном это азот, кислород и углекислый газ. В наибольшем количестве – от 15 до 40 мг/л – в воде содержится азот. Однако этот газ инертный, и его присутствие особого вреда не приносит, чего нельзя сказать о кислороде и углекислом газе, которые становятся причиной коррозии, особенно при повышенных температурах.

Газы попадают в воду различными путями: при прямом контакте с воздухом атмосферы, после проникновения в системы через некоторые материалы, особенно пластик, и в процессе реализации различных стадий водоподготовки – охлаждения в градирнях, фильтрации и др. Поэтому в течение всего времени использования воды в качестве теплоносителя ее нужно постоянно подвергать дегазации. Когда речь идет об удалении из воды газов, входящих в состав воздуха, применяется термин «деаэрация».

Деаэрация воды может осуществляться термическим, химическим, мембранным и другими методами. Наиболее эффективная и одновременно широко распространенная технология – термическая деаэрация воды.

Еще в XVIII в. британский физик Вильям Генри доказал, что количество растворенных газов определяется температурой и давлением жидкости. Растворимость газа в воде уменьшается с ростом температуры и понижением внешнего давления. Однако переусердствовать с нагревом и созданием разряжения также нельзя, поскольку это вызовет интенсивное парообразование, смешивание которого с воздухом сводит на нет все попытки деаэрации воды. Деаэрацию проводят в условиях, когда обеспечивается достаточная скорость процесса, а интенсивное парообразование еще не началось. Это достигается варьированием температуры и давления. Термическая деаэрация может быть осуществлена при повышенной температуре и повышенном, атмосферном и пониженном давлении.

|

|

Технология деаэрации реализуется в аппаратах повышенного, атмосферного, пониженного давления и вакуумных деаэраторах (рис. 2.12).

Рис.1.12. Деаэратор атмосферного типа

Нагрев деаэрируемой воды до состояния насыщения при деаэрации с повышенным или атмосферным давлением производится с помощью водяного пара, а при осуществлении вакуумной деаэрации обычно используется перегретая вода.

Деаэрация – гетерофазный массообменный процесс, в котором растворенные газы воды переходят в газовую фазу водяного пара. Этот процесс может проходить в тонких слоях воды, но более эффективное его протекание наблюдается в мелкокапельном состоянии. Часто для перевода воды в требуемое состояние используется барботаж водяного пара через тонкий слой обрабатываемой воды.

3. Общие рекомендации по оформлению работы

Данная работа полезна при написании отчета по производственной практике, а, так же, при написании курсовой работы по дисциплине «Проектирование новых и реконструкция действующих литейных цехов», если темы заданий связаны с термо-обрубным отделением.

Тема отчета может звучать следующим образом:

1. Разработка мероприятий по безопасности жизнедеятельности при работе в термо-обрубном отделении;

2. Реконструкция цеха … мелкого стального литья ФГУП “ПО УВЗ” с заменой закалочной печи на термоблок разработанный отд. ...

3. Назначение режимов термической обработки для (заданной) марки стали;

4. Назначение режимов термической обработки для (заданного) фасонного изделия;

и т.д.

Отчет по практике составляется по мере накопления материала и окончательно оформляется за два – четыре дня до окончания практики.

С целью подготовки и выполнения отчета студент должен выполнить задание: подробно ознакомиться с технологическим процессом изготовления отливки, с регламентирующей его документацией, действующей в цехе.

Описания должны быть сжатыми, ясными.

К отчету необходимо приложить копии технологических документов на отливку и сделанные студентом эскизы.

Отчет должен охватывать все вопросы содержания практики и отвечать требованиям, изложенным в сквозной программе производственной практики для студентов дневного обучения.

Отчет должен быть написан грамотно и разборчиво и соответствовать стандарту предприятия: «Дипломное проектирование: Метод. указ. к выполнению дипломного проекта (работы)» и «Курсовое и дипломное проектирование. Правила оформления».

Отчет по практике проверяется и подписывается руководителями практики от предприятия и института. Оценка по практике определяется глубиной приобретенных студентом знаний и навыков, качеством отчета, качеством выполнения индивидуального задания, а также соблюдением студентом трудовой дисциплины во время практики.

Аналогичным образом оформляется курсовой проект по дисциплине: «Проектирование новых и реконструкция действующих литейных цехов». Студенту предлагается, по методическому пособию и технической литературе, рассчитать и спланировать существующее отделение цеха, и по производительности отделения установить технологическое оборудование. Далее проводится анализ по расчетным и реальным результатам. Составляется сводная ведомость с проведением анализа выбранного оборудования, количества производственных рабочих, а так же, проводится обоснование дальнейшей (возможной) реконструкции или реорганизации отделения литейного цеха.

Литература

1. Бочвар А. А., Основы термической обработки сплавов, 5 изд., М.— Л., 1940;

2. Гуляев А. П., Термическая обработка стали, 2 изд., М., 1960;

3. Металловедение и термическая обоаботка стали. Справочник, под ред. М. Л. Бернштейна и А. Г. Рахштадта. 2 изд., т. 1—2, М., 1961—62;

4. Новиков И. И., Теория термической обработки металлов, М., 1974.

5. Бернштейн М. Л., Термомеханическая обработка металлов и сплавов, т. 1—2, М., 1968.

6. Сквозная программа производственной практики для студентов дневного обучения / Составитель: А. П. Фирстов; Нижний Тагил: Нижнетагильский технологический институт (филиал) УГТУ, 2007.– 27 с.

7. Дипломное проектирование: Метод. указ. к выполнению дипломного проекта (работы). – Нижний Тагил: Составитель А. П. Фирстов; Нижний Тагил : Нижнетагильский технологический институт (филиал) УГТУ, 2007. – 29 с.

ПРИЛОЖЕНИЕ

Диаграмма состояния железо – цементит

Рис. 9.1. Диаграмма состояния железо - цементит

Учебное издание

Плавильные агрегаты

Автор-составитель

ФИРСТОВ Александр Петрович

Редактор А. В. Кочурина

Подписано в печать 27.09.2010. Формат 60Ч90 1/16.

Бумага офсетная. Гарнитура «Таймс». Ризография

Усл. печ. л. 5,88. Уч.-изд. л. 6,48. Тираж 60 экз. Заказ № 1676.

Редакционно-издательский отдел

Федеральное государственное автономное образовательное учреждение высшего профессионального образования

‹‹Уральский федеральный университет

имени первого Президента России Б.Н.Ельцина»

|

|

|

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!