Одной из задач технологического проектирования является определение затрат времени на изготовление детали. Для этого устанавливаются нормы времени для каждой операции технологического процесса. Такое время называют штучным временем, оно определяется по формуле

, ,

| (12.1)

|

где  - штучное время;

- штучное время;

- основное время;

- основное время;

- вспомогательное время;

- вспомогательное время;

- время на обслуживание рабочего места;

- время на обслуживание рабочего места;

- дополнительное время на отдых и личные надобности.

- дополнительное время на отдых и личные надобности.

Основное (технологическое) время  затрачивается на непосредственное изменение формы, размеров и состояния обрабатываемой заготовки, то есть на выполнение технологических переходов. Расчет основного времени производится с учетом особенностей конкретного метода обработки и выбранных режимов резания. При этом используется следующая общая формула

затрачивается на непосредственное изменение формы, размеров и состояния обрабатываемой заготовки, то есть на выполнение технологических переходов. Расчет основного времени производится с учетом особенностей конкретного метода обработки и выбранных режимов резания. При этом используется следующая общая формула

, ,

| (12.2)

|

где  - длина рабочего хода, мм;

- длина рабочего хода, мм;

- минутная подача, мм/мин;

- минутная подача, мм/мин;

i – число рабочих ходов.

Длина рабочего хода

| (12.3)

|

где l – длина обрабатываемой поверхности, мм;

l1 – длина врезания инструмента, мм;

l2 – длина перебега инструмента, мм.

Число рабочих ходов определяется припуском на обработку. При точении, фрезеровании, строгании несколько рабочих ходов применяется при больших припусках или при снятии напуска. Большое число рабочих ходов характерно для шлифования, для последовательной обработки комплекса одинаковых поверхностей (зубьев, шлицев и т.п.).

Для различных видов обработки формулы основного технологического времени приведены в приложении И. Там же содержатся сведения о значениях длин врезания и перебега инструмента.

Вспомогательное время  расходуется на выполнение вспомогательных действий, непосредственно не связанных с обработкой, но необходимых для нормального протекания технологической операции.

расходуется на выполнение вспомогательных действий, непосредственно не связанных с обработкой, но необходимых для нормального протекания технологической операции.

, ,

| (12.4)

|

где  - время, несвязанное с переходом;

- время, несвязанное с переходом;

- время, связанное с переходом.

- время, связанное с переходом.

В состав времени не связанного с переходом, включается время на установку и снятие заготовки, время на контрольные промеры и т.п. Время, связанное с переходом, расходуется на управление станком, холостые и ускоренные ходы и т.п. В некоторых случаях во вспомогательное время включается время, не вошедшее в состав времени, связанного с переходом. Такое время называют вспомогательным временем, не вошедшим в комплекс приемов, оно расходуется на действия, которые имеются только в некоторых технологических операциях (повороты стола, смена инструмента и т.п.).

Время на установку и снятие заготовки зависит от числа, устанавливаемых заготовок в многоместных приспособлениях. Если в процессе выполнения операции предусматривается переустановка заготовки, то время на установку и снятие включается дважды. Возможны также случаи, когда установка следующей заготовки производится во время обработки предыдущей. При определении вспомогательного времени следует четко представлять состав технологической операции и особенности ее выполнения. Для некоторых видов металлорежущих станков с ЧПУ их паспортными характеристиками задается время «от реза до реза». Это время от момента прекращения обработки одним инструментом до момента начала работы другого инструмента. Оно включает в себя ускоренный отвод инструмента, его смену и ускоренный подвод к обрабатываемой поверхности. Сведения о некоторых элементах вспомогательного времени приведены в приложении И.

Далее необходимо установить значение оперативного времени t оп

, ,

| (12.5)

|

В состав оперативного времени следует включать только не перекрываемые элементы основного t о и вспомогательного времени t в.

Время на обслуживание рабочего места, а также дополнительное время на отдых и личные надобности определяются в процентах от оперативного времени, данные приведены в приложении И.

Подготовительно-заключительное время расходуется как переход от обработки партии одних деталей на обработку партии других деталей. В его состав включается время на изучение технологической документации, время на кинематическую и размерную настройку оборудования, время на замену установочных приспособлений и других средств технологического оснащения. Размер партии запуска устанавливается при определении типа производства. Ориентировочно он может быть определен как отношение годового объема выпуска деталей к периодичности запуска. Нормы подготовительно-заключительного времени приведены в приложении И.

В ПЗ следует подробно привести определение нормы времени для одной из технологических операций. Данные по остальным операциям необходимо оформить в виде таблицы 1.

Таблица 1 - Сводная таблица норм времени, мин

| № оп

| Переходы

| t о

| t в

| t оп

| t обс

| t доп

| t шт

| t пз

| t шт.к

|

| t в1

| t в2

|

| 1

| 2

| 3

| 4

| 5

|

| 6

| 7

| 8

| 9

| 10

|

В качестве примера рассмотрено определение норм времени на токарную операцию.

Исходные данные:

а) оборудование - токарный станок с ЧПУ 16Б16Т1;

б) режущий инструмент – контурный резец с пластинкой твердого сплава Т15К6 (Резец 2103-0695 Т15К6 ГОСТ ГОСТ 20872-80);

в) заготовка установлена в центрах;

г) размер партии запуска N = 100 шт.

Основное технологическое время

мин.

мин.

Суммарная длина обработки l определяется длиной двух ступеней и перепадами диаметров двух торцевых поверхностей рисунок 1.

Рисунок 1 – Определение длины хода инструмента

мм.

мм.

Длина врезания l 1 равна 3 мм, длина перебега l 2 равна 1 мм (таблица И.3).

Суммарная длина рабочего хода L

мм.

мм.

Минутная подача S м при точении

мм/мин.

мм/мин.

Вспомогательное время несвязанное с переходом (времяна установку и снятие заготовки при базировании в центрах) t в1 равно 0,2 мин (таблица И.10). Вспомогательное время связанное с переходом (время на холостые ускоренные перемещения) t в2 равно длине перемещений l уск деленной на скорость ускоренного перемещения V уск (таблица Г.1). l уск принята равной 400 мм для безопасной смены инструмента при повороте револьверной головки.

мин.

мин.

Суммарное вспомогательное время t в

мин.

мин.

Оперативное время t оп

мин.

мин.

Время на обслуживание рабочего места t обс и дополнительное время на отдых и личные надобности t доп определяется в процентах от оперативного по таблице И.15 (8 процентов)

мин.

мин.

Штучное время t шт

мин.

мин.

Подготовительно- заключительное время t пз равно 27 мин (таблица И.16)

Подробные сведения о назначении норм времени и исходные данные для их определения имеются в [11, 13].

Технологическая документация

Заключительным этапом разработки технологического процесса изготовления деталей является составление и заполнение комплекта технологической документации. При выполнении практических занятий и самостоятельных работ по курсу “Технология машиностроения”студенту необходимо составить и заполнить комплект технологических документов, который включает в себя следующие формы карт:

q Маршрутные карты формы 1 и 1б ГОСТ 3.1118-82

q Карты эскизов формы 7 и 7а ГОСТ 3.1105-84

q Операционная карта форма 2 и 2б ГОСТ 3.1404-84

q Титульный лист форма 2 ГОСТ 3.1105-84

Оформление технологической документации

Наличие технологических документов является необходимым условием правильного планирования производства, соблюдения технологической дисциплины, получения высокого качества продукции.

К технологическим документам относятся графические и текстовые документы, которыми оформляется технологический процесс изготовления изделия.

Основными технологическими документами в механических цехах являются:

1) маршрутная карта, ГОСТ З.111-82, форма 1; 1б;

2) операционная карта механической обработки, ГОСT 3.1404-86, Форма 2 и 2а; ГОСТ 3.1418-82, форма 2, 2а, операционная карта механической обработки на станках с ЧПУ формы 3, 3а ГОСТ 3.1401-87.

3) карта эскизов, ГОСТ 3.1105-84, форма 7а;

4) операционная карта технического контроля, ГОСТ 3.1502-85, форма 2, 2а.

Эти документы являются частью ЕСТД – Единой системы технологической документации. ЕСТД по ГОСТу 3.1119-83 предусмотрен еще ряд других технологических документов, используемых для разработки технологической документации всех типов производства.

Разработка технологического процесса механической обработки детали заканчивается составлением и оформлением комплекта документов технологического процесса – технологических карт.

Состав и формы карт, входящих в комплект документов, зависят от вида технологического процесса (единичный, типовой или групповой) и типа производства.

В маршрутном технологическом процессе содержание операций излагается только в маршрутной карте без описания технологических переходов. Применяется в единичном и мелкосерийном типах производства.

Для крупносерийного и массового типа производства, а также при необходимости в серийном производстве приводится подробное описание технологического процесса. При этом разрабатывается маршрутная карта, которая содержит только наименование всех операций в технологической последовательности, включая контроль и перемещение, перечень документов, применяемых при выполнении операции, технологическое оборудование и трудозатраты. Сами технологические операции приводятся на операционных картах и картах эскизов. Кроме сведений, приводимых в маршрутных картах, в операционной технологии приводится содержание всех основных и вспомогательных переходов, размерная информация, сведения о режимах обработки, сведения об используемых средствах технологического оснащения.

При выполнении комплекса практических работ разработанный технологический процесс представляется в виде маршрутного описания, а на три разнохарактерные операции приводятся операционные технологические карты и карта контроля.

При выполнении практических и самостоятельных работ по курсу “Технология машиностроения”студенту необходимо составить и заполнить комплект технологических документов, который включает в себя следующие формы карт:

q Титульный лист форма 2 ГОСТ 3.1105-84

q Маршрутные карты формы 1 и 1б ГОСТ 3.1118-82

q Карты эскизов формы 7 и 7а ГОСТ 3.1105-84

q Операционная карта форма 2 и 2б ГОСТ 3.1418-82

q Операционная карта

технического контроля форма 2, 2а ГОСТ 3.1502-85,

Методические указания

Оформление основной надписи

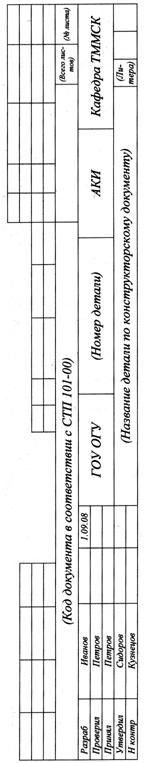

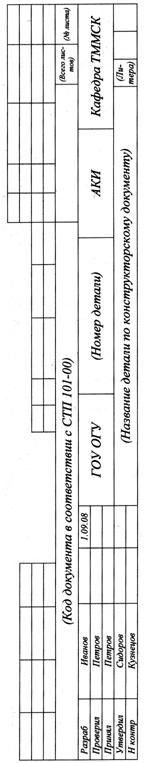

Основная надпись состоит из нескольких блоков и должна соответствовать ГОСТ 3.1103-82. В основной надписи содержатся сведения о разработчиках технологического документа, о числе страниц документа, общие данные о детали и заготовке и др. Пример заполнения граф основной надписи, обязательных при выполнении комплекса практических работ, приведен на рисунке 1. Информация, приведенная в скобах, должна быть заменена на фактическую для данной работы. В качестве литеры следует использовать: КПР – для комплекса практических работ.

Рисунок 1 - Пример оформления основной надписи технологических документов

Правила оформления маршрутных карт

Маршрутная карта (МК) является основным и обязательным документом любого технологического процесса. Формы и правила оформления маршрутных карт, применяемых при проектировании технологических процессов изготовления или ремонта изделий в основном и вспомогательном производствах, регламентированы ГОСТ З.1118-82 «Единая система технологической документации. Формы и правила оформления маршрутных карт».

При заполнении маршрутной карты необходимо соблюдать следующие правила:

1 На операции, выполняемые в маршрутном описании, вносится информация со служебным символом “А” и “Б” (Тпз и Тшт на операцию указываются на уровне строки Б).

2 В карте указываются все операции технологического процесса обработки детали, включая термическую обработку, контрольные операции, сборку и т.д.

3 Наименование операции в соответствии с ГОСТ 3.1702-79 устанавливают в зависимости от метода обработки или наименования оборудования, на котором она выполняется, и записывается в технологическом документе именем прилагательным в именительном падеже, например, "токарная", "шлифовальная" и т.д. В определении наименования операции допускается вводить дополнительные признаки, понятия (наличие программного управления, вид инструмента, технологическое назначение или стадия обработки), например, "токарная с ЧПУ", "специальная токарная", "вертикально-фрезерная".

Наименование технологических операций по ГОСТ 3.1702-79 приведено в таблице3.

4 Номер технологической операции в соответствии с ГОСТ 3.1104-81 рекомендуется проставлять тремя знаками с интервалом через пять единиц. При таком способе заполнения предусмотрен резерв при введении новых операций. Нумеровать операции следует следующим образом:

первая операция 005;

вторая операция 010;

третья операция 015 и так далее.

5 При записи наименований операций между смежными операциями оставляется одна-две свободные строки.

6 Некоторые графы допускается не заполнять или указывать информацию без ее кодирования. В случае не заполнения графы в ней необходимо делать прочерк длиной 4-5 мм. Например, в МК в графе "Код материала" необходимо сделать прочерк, а в графе "Код единицы величины" вместо кода указать принятую единицу – кг.

7 На операции термической обработки, покрытия после наименования операций, в следующей строке, необходимо раскрыть содержание операции, используя служебный символ "0". Например, "0" Цементация на глубину 0,8-1,2 мм, закалка на твердость HRC 50-55.

Для описания технологических процессов в маршрутной карте используют способ заполнения, при котором информацию вносят построчно несколькими типами строк. Каждому типу строки соответствует свой служебный символ. Служебные символы отображают состав информации, размещаемой в графах данного типа строки формы документа, и предназначены для автоматизированной обработки информации, содержащейся в технологических картах. В качестве служебных символов приняты прописные буквы русского алфавита, проставляемые перед номером соответствующей строки. Некоторые служебные символы приведены в таблице1.

Таблица 1 – Служебные символы и соответствующая им информация

| Служебный символ

| Содержание информации, вносимой в графы, расположенные на строке

|

| А

| Номер цеха, участка, рабочего места, где выполняется операция; код и наименование операции

|

| Б

| Код, наименование оборудования и информация по трудозатратам

|

| М

| Информация о применяемом, основном материале и исходной заготовке, о применяемых исходных и комплектующих материалах, кодах единицы величины, единицы нормирования, количестве на изделие и нормы расхода

|

| О

| Содержание операции (перехода)

|

| T

| Информация о применяемой при выполнении операции технологической оснастке

|

| P

| Информация о режимах обработки (используется при операционном описании)

|

В строках, имеющим служебный символ А, наименование операции должно соответствовать данным таблицы 3. Код и наименование оборудования приводится в соответствии с таблицей 3. При заполнении информации на строках, имеющих служебный символ "Т", следует руководствоваться требованиями соответствующих классификаторов, государственных и отраслевых стандартов на кодирование (обозначение) и наименование технологической оснастки (таблица 4). Информацию о применяемой на операции технологической оснастке записывают в следующей последовательности:

1) приспособления;

2) вспомогательный инструмент;

3) режущий инструмент;

4) слесарно-монтажный инструмент;

5) специальный инструмент;

6) средства измерения.

Разделение информации по каждому средству технологической оснастки следует выполнять через знак «;».

Номер участка, цеха, рабочего места в учебном проектировании допускается не указывать. Также не обязательно кодировать информацию об оборудовании, оснастке, условиях и формах оплаты труда и др. При указании данных по оборудованию следует указывать наименование и модель станка. Данные по инструменту необходимо приводить в соответствии с государственными и отраслевыми стандартами (некоторые сведения имеются в приложении Д). Заполнение в маршрутных картах информации на строках, имеющих служебный символ "О", (описание переходов) в учебном проектировании не обязательно.

Сведения, вносимые в отдельные графы и строки маршрутной карты, выбираются из таблицы 2.

Таблица 2 - Сведения, вносимые в отдельные графы и строки маршрутной карты

| Наименование (условное обозначение графы)

| Служебный символ

| Содержание информации

|

| 1

| 2

| 3

|

| Обозначение документа

| А

| Обозначение документов, применяемых при выполнении данной операции, например, ИОТ - инструкция по охране труда

|

| Тшт.

| Б

| Норма штучного времени на операцию, мин.

|

| Тп.з

| Б

| Норма подготовительно-заключи-тельного времени на операцию, мин

|

| Кшт.

| Б

| Коэффициент штучного времени при многостаночном обслуживания, зависящий от количества обслуживаемых станков:

|

| Кол. станков

| 1

| 2

| 3

| 4

| 5

|

| Кшт.

| 1

| 0,65

| 0,48

| 0,39

| 0,35

|

| ОП

| Б

| Объем производственной партии, шт.

|

| EH

| М02, Б, К, М

| Единица нормирования, на которую установлена норма расхода материала, или норма времени, например, 1, 10, 100

|

| КОИД

| Б

| Количество одновременно обрабатываемых заготовок при выполнении одной операции

|

| KP

| Б

| Количество исполнителей, занятых при выполнении операции

|

| УТ

| Б

| Код условий труда.

Включает в себя цифру, обозначающую - условия труда и букву, указывающую вид нормы времени

Условия труда: 1 - нормальные; 2 - тяжелые и вредные; 3 - особо тяжелые, особо вредные;

Вид нормы времени: Р - аналитически-расчетная; И – аналитически - исследовательская; X - хронометражная; О - опытно-статистическая

|

Продолжение таблицы 2

| 1

| 2

| 3

|

| Р

| Б

| Разряд работы, необходимый для выполнения операции. Обозначение включает три цифры: первая - разряд работы, две следующие - код формы и системы оплаты труда:

10 - сдельная форма оплаты труда; 11 -сдельная система оплаты труда прямая;

12 - сдельная система оплаты труда премиальная;

13 - сдельная система оплаты труда прогрессивная;

20 - повременная форма оплаты труда;

21 - повременная система оплаты труда простая;

22 - повременная система оплаты труда премиальная

|

| Проф

| Б

| Код профессии согласно классификатору (таблица 14.6)

|

| CM

| Б

| Код степени механизации труда. Указывается цифрой: 1 - наблюдение за работой автоматов; 2 - работа с помощью машин и автоматов; 3 - вручную на машинах и автоматах; 4 - вручную без машин и автоматов; 5 - вручную при наладке машин

|

| Код, наименование оборудования

| Б

| Код оборудования. Некоторые коды оборудования указаны в таблице 14.3

|

| Код,

наименование операции

| А

| Код операции согласно классификатору технологических операций. В таблице 14.3 приведены коды основных операций механической обработки. При наличии операции, выполняемой на станке с ПУ, к коду операции добавляется код 4103". После кода операции записывается её наименование

|

| Цех

| А

| Номер цеха, в котором выполняется операция

|

| Уч

| А

| Номер участка

|

| РМ

| А

| Номер рабочего места

|

| Опер

| А

| Номер операции в технологической последовательности изготовления, контроля и перемещения. Рекомендуемая нумерация операций: 005, 010, 015…

|

| Код

| МО2

| Код материала.

|

| ЕВ

| МО2, К, М

| Код единицы величины - массы, длины, площади и т. п. детали или заготовки. Для массы, указанной в "кг" - код 166; в "г" - 163; в "т"-168. Допускается вместо кода указывать единицы измерения величины

|

| МД

| МО2

| Масса детали по конструкторскому документу

|

| ЕН

| МО2.Б, К,М

| Единица нормирования, на которую установлена норма расхода материала или норма времени, например, 1, 10, 100

|

| Нрасх

| МО2, К, М

| Норма расхода материала

|

| КИМ

| МО2

| Коэффициент использования материала

|

| Код заготовки

| МО2

| Код заготовки по классификатору (таблица 14.5). Допускается указывать вид заготовки (отливка, прокат, штамповка и т.д.)

|

|

| МО1

| Наименование, сортамент, размер и марка материала, обозначение стандарта, технических условий. Запись, выполняется на уровне одной строки с применением разделительного знака дроби "/", например, лист БОН-2,5х 1000x2500 ГОСТ 19903-74/Ш-1УВ Ст. З ГОСТ 14637-89

|

| Профиль и размеры

| МО2

| Обозначение профиля и размера заготовок. Рекомендуется указывать толщину, ширину и длину, сторону квадрата или диаметр и длину, например, 20x50x300, Ø 35. Профиль допускается не указывать

|

| кд

| МО2

| Количество деталей, изготавливаемых из одной заготовки

|

| мз

| МО2

| Масса заготовки

|

Таблица3 - Операции обработки резанием и используемое оборудование

| Наименование операции

| Код (выборочно)

| Код оборудования (выборочно)

| Примечание

|

| 1

| 2

| 3

| 4

|

| Автоматно-линейная

|

|

|

|

| Агрегатная

| 4101

| 381881

| Горизонтальные односторонние

|

|

|

| Горизонтально многосторонние

|

|

| 381885

| Вертикальные одностоечные

|

|

| 381887

| Вертикальные многостоечные

|

| Долбёжная

| 4175

| 381718

|

|

| Зубодолбёжная

| 4152

| 381571

|

|

| Зубозакругляющая

|

|

|

|

| Зубонакатная

|

|

|

|

| Зубообкатывающая

|

|

|

|

| Зубоприрабатывающая

|

|

|

|

| Зубопритирочная

|

|

|

|

| Зубопротяжная

|

|

|

|

| Зубострогальная

| 4154

| 381520

|

|

| Зуботокарная

|

|

|

|

| 1

| 2

| 3

| 4

|

| Зубофрезерная

| 4153

| 381572

|

|

| Зубохонинговальная

|

|

|

|

| Зубошевинговальная

| 4157

| 381574

|

|

| Зубошлифовальная

| 4151

| 381561

|

|

| Шлиценакатная

|

|

|

|

| Шлицестрогальная

|

|

|

|

| Шлицефрезерная

|

|

|

|

| Комбинированная

|

|

|

|

| Виброабразивная

|

|

|

|

| Галтовка

|

|

|

|

| Доводочная

|

|

|

|

| Опиловочная

|

|

|

|

| Полировальная

|

|

|

|

| Притирочная

|

|

|

|

| Токарно-револьверная

| 4111

| 381131

| С вертикальной осью

|

|

|

| 381133

| С горизонтальной осью

|

| Торцеподрезная центровальная

|

|

|

|

| Барабанно-фрезерная

| 4265

| 38I67X

|

|

| Вертикально-фрезерная

| 4261

| 381611

| Консольные

|

| 381612

| С крестовым столом

|

| 384861

| Специальные

|

| Горизонтально-фрезерная

| 4268

| 381621

| Консольные

|

| 381631

| Универсальные

|

| 381632

| Широкоуниверсальные

|

| Карусельно-фрезерная

|

|

|

|

| Копировально-фрезерная

|

|

|

|

| 1

| 2

| 3

| 4

|

| Гравировально - фрезерная

| 4268

| 381641

|

|

| Продольно-фрезерная

| 4263

| 381661

| Одностоечные

|

| 381667

| Двухстоечные

|

| Резьбофрезерная

| 4271

| 381623

|

|

| Фрезерно – центровальная

| 4269

| 381825

|

|

| Шпоночно – фрезерная

|

|

|

|

| Бесцентрово-шлифовальная

|

|

|

|

| Внутришлифовальная

| 4132

| 381312

|

|

| Заточная

| 4141

| 381361

| Универсальные

|

| 381363

| Для фрез

|

| 381367

| Для свёрл

|

| 381368

| Для протяжек

|

| Координатно-шлифовальная

|

|

|

|

| Кругло – шлифовальная

| 4131

| 381311

|

|

| Ленточно – шлифовальная

|

|

|

|

| Плоскошлифовальная

| 4133

| 381313

|

|

| Резьбо шлифовальная

| 4135

| 381316

|

|

| Торцешлифовальная

|

|

|

|

| Центрошлифовальная

|

|

|

|

| Шлицешлифовальная

|

|

|

|

Таблица 4 - Коды на режущий инструмент, измерительные средства и технологическую оснастку (выборочно)

| Наименование оснастки

| Код

|

| 1

| 2

|

| Свёрла спиральные общего назначения с цилиндрическим хвостовиком быстрорежущие

| 391210

|

| Свёрла спиральные общего назначения с коническим хвостовиком быстрорежущие

| 391267

|

| Свёрла твердосплавные

| 391303

|

| Сверла для станков с ЧПУ и автоматических линий

| 391290

|

| Метчики из углеродистой стали ручные

| 391310

|

| Метчики быстрорежущие машинно-ручные

| 391330

|

| Метчики твердосплавные

| 391350

|

| Метчики для станков с ЧПУ

| 391391

|

| Плашки резьбонарезные круглые

| 391510

|

| Зенкеры быстрорежущие

| 391610

|

| Зенкеры твердосплавные

| 391620

|

| Зенкеры конические

| 391630

|

| Зенкеры и зенковки для станков с ЧПУ

| 391690

|

| Развёртки ручные

| 391710

|

| Развёртки машинные быстрорежущие

| 391720

|

| Развёртки машинные твердосплавные

| 391740

|

| Развёртки для станков с ЧПУ

| 391790

|

| Фрезы твердосплавные

| 391801

|

| Фрезы быстрорежущие

| 391802

|

| Фрезы зуборезные и резьбовые

| 391810

|

| Фрезы концевые

| 391820

|

| Фрезы насадные

| 391830

|

| Фрезы для станков с ЧПУ

| 391890

|

| Резцы твердосплавные

| 392101

|

| Резцы с механическим креплением пластин

| 392104

|

| Резцы быстрорежущие

| 392110

|

| Резцы для станков с ЧПУ

| 392190

|

| Пилы круглые сегментные

| 392210

|

| Протяжки

| 392302

|

| Долбяки зуборезные

| 392410

|

| Шеверы дисковые

| 392430

|

| Головки зуборезные для конических колёс

| 392460

|

| 1

| 2

|

| Гребёнки зуборезные

| 392480

|

| Головки, плашки, ролики резьбонакатные

| 392500

|

| Головки резьбонарезные

| 392514

|

| Полотна ножовочные ручные и машинные

| 392540

|

| Напильники и борфрезы

| 392900

|

| Калибры гладкие и скобы

| 393120

|

| Калибры для конусов Морзе

| 393131

|

| Калибры для метрической резьбы (пробки, кольца)

| 393140

|

| Меры длины концевые плоскопараллельные

| 393200

|

| Штангенциркули

| 393311

|

| Штангенрейсмасы

| 393320

|

| Микрометры гладкие

| 393410

|

| Микрометры резьбовые

| 393420

|

| Глубиномеры микрометрические

| 393440

|

| Нутромеры микрометрические

| 393450

|

| Линейки лекальные

| 393510

|

| Плиты проверочные и разметочные

| 393550

|

| Индикаторы рычажно-пружинные

| 394130

|

| Приборы измерительные универсальные

| 394300

|

| Приборы активного контроля

| 394630

|

| Приборы для размерной настройки вне станка режущих инструментов для станков с ЧПУ

| 394650

|

| Приборы для измерения режущего инструмента

| 394920

|

| Инструмент алмазный шлифовальный на органической связке

| 397110

|

| Инструмент алмазный шлифовальный на металлической связке

| 397120

|

| Инструмент алмазный шлифовальный на керамической связке

| 397130

|

| Инструмент абразивный из электрокорунда

| 398110

|

| Инструмент абразивный из карбида кремния

| 398150

|

| Патроны токарные

| 396110

|

| Тиски машинные

| 396131

|

| Головки делительные универсальные

| 396141

|

| Столы поворотные

| 396151

|

| Приспособления универсальные сборные

| 396181

|

| Ключи гаечные, торцовые, трубные, специальные

| 392650

|

| Инструмент вспомогательный для станков с ЧПУ

| 392801

|

| Центры вращающиеся

| 392841

|

Таблица 5 - Коды основных видов заготовок в машиностроении (выборочно)

| Вид заготовок

| Код

|

| 1

| 2

|

| Сталь среднесортовая низкоуглеродистая

| 09322Х

|

| Сталь мелкосортовая низкоуглеродистая

| 09332Х

|

| Сталь сортовая конструкционная

| 09501Х

|

| Сталь сортовая углеродистая

| 09503Х

|

| Сталь сортовая легированная

| 09504Х

|

| Сталь сортовая инструментальная

| 0966ХХ

|

| Отливки из серого чугуна

| 41112Х

|

| Отливки из легированных чугунов

| 41114Х

|

| Отливки из углеродистой стали

| 41121Х

|

| Поковки из проката черных металлов

| 41212Х

|

Таблица 6 - Указатель кодов профессий в машиностроении (выборочно)

| Наименование профессий

| Код

|

| Долбежник

| 11868

|

| Заточник „

| 12260

|

| Зуборезчик

| 12287

|

| Зубошлифовщик

| 12290

|

| Оператор автоматических линий

| 14972'

|

| Оператор станков с ЧПУ

| 15292

|

| Протяжник

| 16458

|

| Разметчик

| 16641

|

| Резчик на пилах, ножовках и станках

| 16937

|

| Резьбофрезеровщик

| 17001

|

| Резьбошлифовщик

| 17003

|

| Сверловщик

| 17335

|

| Строгальщик

| 17960

|

| Токарь

| 18217

|

| Токарь-карусельщик

| 18219

|

| Токарь-полуавтоматчик

| 18225

|

| Токарь-расточник

| 18235

|

| Токарь-револьверщик

| 18236

|

| Фрезеровщик

| 18632

|

| Шлифовщик

| 18873

|

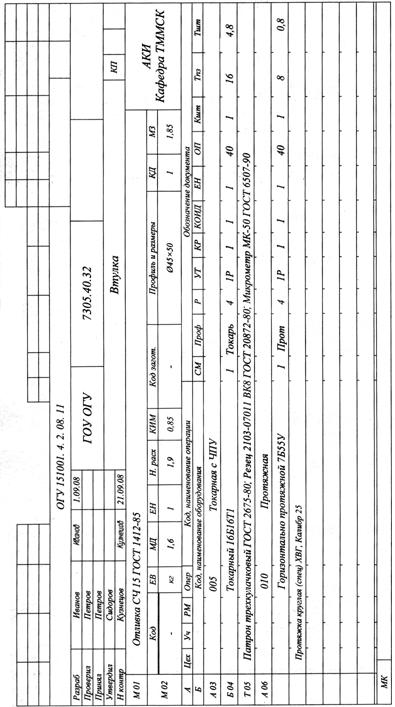

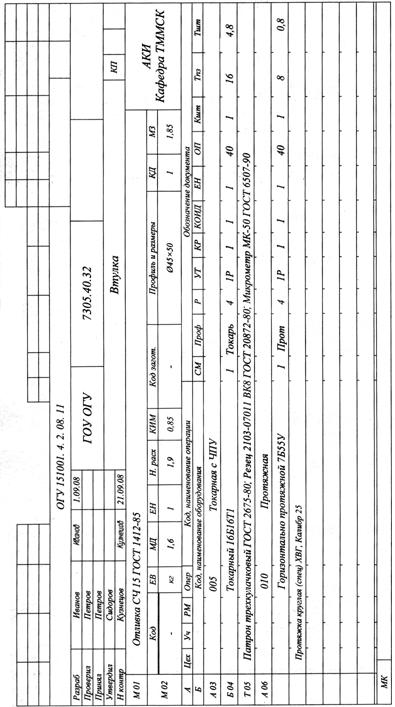

Пример оформления маршрутной карты приведен на рисунке 2

| Рисунок 2. Пример оформления маршрутной карты

|

Рисунок 3. Маршрутная карта

Методические указания

Для изображения графических материалов технологического процесса используется карта эскизов или операционная карта механической обработки.

Карта эскизов – это технологический документ, содержанием которого являются эскизы детали, технические требования чертежа, схемы наладки и таблицы, необходимые для выполнения технологического процесса, поясняющие содержание операции или перехода изготовления или ремонта детали. Оформление эскизов выполняется согласно требованиям к графическим документам по ГОСТу 3.1104-81.

Оформление операционных эскизов

Операционный эскиз, изображенный на операционной карте механической обработки ГОСТ 3.1418-82 форма 2 или на карте эскизов ГОСТ 3.1105-84, форма 7а, является графическим технологическим документом, который по своему назначению и содержанию заменяет рабочему, выполняющему данную операцию, рабочий чертеж детали.

При оформлении операционных эскизов необходимо соблюдать следующие правила:

– операционные эскизы заготовки допускается вычерчивать в произвольном масштабе карандашом или тушью желательно в одном масштабе для каждой операции оформляемого технологического процесса;

– на эскизе заготовка изображается в том виде, который она имеет после выполнения данной операции;

– главная проекция должна изображать заготовку в положении, которое она имеет, если на нее смотреть со стороны рабочего м

,

,

- штучное время;

- штучное время; - основное время;

- основное время; - вспомогательное время;

- вспомогательное время; - время на обслуживание рабочего места;

- время на обслуживание рабочего места; - дополнительное время на отдых и личные надобности.

- дополнительное время на отдых и личные надобности. ,

,

- длина рабочего хода, мм;

- длина рабочего хода, мм; - минутная подача, мм/мин;

- минутная подача, мм/мин;

,

,

- время, несвязанное с переходом;

- время, несвязанное с переходом; - время, связанное с переходом.

- время, связанное с переходом. ,

,

мин.

мин.

мм.

мм. мм.

мм. мм/мин.

мм/мин. мин.

мин. мин.

мин. мин.

мин. мин.

мин. мин.

мин.