Оборотная сторона паркетной планки - поверхность обратная лицевой стороне.

Левая паркетная планка - у данной паркетной планки при осмотре ее с лицевой стороны при положении гребня с торцевой стороны сверху гребень на боковой стороне находится слева.

Правая паркетная планка - у данной паркетной планки при осмотре ее с лицевой стороны при положении гребня с торцевой стороны сверху гребень на боковой стороне находится справа.

Паркетные планки (плашки) изготавливают в равных количествах правые и левые.

55555555558888888888888889999999999999

Линия для производства штучного паркета Шредер

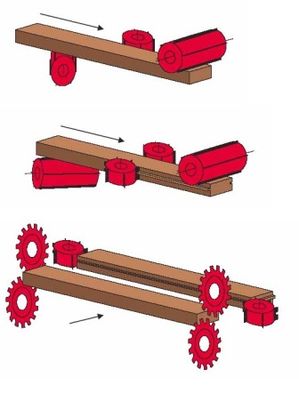

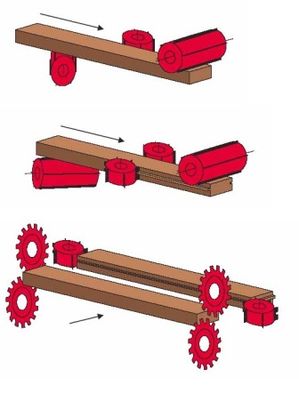

Автоматизированная линия для производства штучного паркета состоит трёх основных станков и загрузочного магазина. Станки связаны между собой конвейерными лентами, которые служат также накопителем материала.

Автоматизированная линия для производства штучного паркета состоит трёх основных станков и загрузочного магазина. Станки связаны между собой конвейерными лентами, которые служат также накопителем материала.

Высококачественные станки и конвейеры для производства штучного паркета от немецкой фирмы Шрёдер успешно работают по всему миру.

Процесс производства штучного паркета:

Сначала паркетные фризы укладываются в магазин устройства подачи МА,HB или GВ и через накопительный конвейер доставляются к строгальному станку VH-120 или VH-170 или VH-220 VH для предварительного строгания. Альтернативно возможна подача паркетных фризов посредством полностью автоматического устройства подачи AFB. Приводное затягивающее устройство обеспечивает аккуратную укладку фриз с прилеганием к упору. Фризы перемещаются под цепным транспортёром на расстоянии друг от друга. Здесь они предварительно строгаются снизу и сверху, а также здесь удаляется избыточная боковая ширина или калибруется продольная сторона.

За счёт двухстороннего снятия сухого слоя в дереве полностью снимается напряжение, а уменьшение чрезмерной ширины и толщины обеспечивает оптимальное качество продукта в процессе следующей последовательной обработки. Установка под углом нижних ножевых валов строгального станка гарантирует оптимальную обработку без ударов даже при сильно искривлённых фризах. Отпадает ненужное врезание пазов для направления дощечек, фризы могут быть оптимально использованы.

После предварительной обработки происходит визуальный контроль дощечек: выбирается лучшая сторона. Для окончательной обработки дощечки ещё раз переворачиваются и затем транспортируются лучшей стороной (впоследствии лицевой стороной паркетной дощечки) вниз в загрузочное отверстие 4-х стороннего паркетно - строгального станка РAKE120 или РAKE170 или РAKE220.

В заключение на строгальном станке РAKE120 (РAKE170 или РAKE220) окончательно строгаются с максимальной точностью нижняя и верхняя сторона, а также профилируются пазами и гребнями боковые стороны. Как правило оба строгальных вала встраиваются в станок под углом 30°. Это позволяет проводить обработку также очень тонких обрабатываемых деталей. Для профилирования паркетных дощечек без паза и гребня оба строгальных вала должны быть выполнены в нормальном исполнении (0° или 90°).

Верхний цепной конвейер, являющийся торговой маркой станков фирмы Шрёдер в течении уже более 60 лет, а также точно расположенные друг напротив друга фрезерные шпиндели гарантируют получение абсолютно ровных дощечек или напольных досок. Расположенный в конце станка верхний строгальный вал обрабатывает дощечки до окончательной толщины. По желанию клиента возможно оснащение станка дополнительным (пятым) верхним строгальным валом для профилирования продольного паза на нижней стороне паркетной дощечки.

Далее окончательно обработанные по продольной стороне паркетные дощечки или напольные доски торцуются по длине и профилируются с торцевой стороны. В зависимости от технологии используются двухпильный станок для выравнивания торцов и выборки паза и профилирования гребня PAKUE F с 5-ю или 6-ю агрегатами. С помощью 3-х или 4-х пильных агрегатов дощечки укорачиваются и производится предварительное прорезание профиля, в заключение производится чистовая обработка паза и гребня с помощью соответствующих профильных фрез. Высочайшая точность при этом обеспечивается за счет транспортной системы станка: дощечки подаются в станок, уложенными на пластины приводной транспортной цепи.

Для простых технологий, при которых не требуется абсолютная угловая точность дощечек (у PAKUE F гарантированный допуск составляет несколько 1/100 мм) возможно применение более простого станка для выравнивания концов и выборки паза /профилирования гребня PaK?. В этом станке подача дощечек производится по рабочему столу, не по пластинам транспортной цепи. Станок в этом более простом исполнении намного дешевле, чем абсолютно точный PAKUE F.

В заключение паркетные дощечки сортируются по качеству и упаковываются.

111111111111111111

Существует несколько видов паркета:

Штучный (покрытие представляет собой отдельные планки из древесины)

Мозаичный (собирается из щитков, состоящих из собранных паркетных планок)

Паркетные доски (в основе такого покрытия лежит массивная доска пола)

Паркетные щиты (покрытие состоит из деревянных щитов с набранным на них лицевым слоем из планок)

С помощью художественного паркета, который производится сразу из нескольких сортов древесины, обыкновенный пол можно превратить в настоящее произведение искусства.

Технология изготовления планок

Современный паркет изготавливают на высокоточных станках. В результате получаются плашки идеальной геометрической формы. В этом случае при укладке его на выровненный должным образом пол практически исключается появление щелей между ними.

На все плашки нанесены замки системы «шип-паз», что значительно упрощает и облегчает укладку. На противоположных реберных сторонах планки имеются:

На все плашки нанесены замки системы «шип-паз», что значительно упрощает и облегчает укладку. На противоположных реберных сторонах планки имеются:

гребни (шипы) – выступающие части паркетной планки, которые при укладке служат для соединения со смежными частями. Размеры гребня – 4х4 мм;

пазы – выемки на боковых и торцовых кромках. Именно в них входят гребни при соединении соседних планок. Размеры паза – 4х5.

Срок износа плашек определяется толщиной слоя износа (от лицевой части планки до верхней поверхности гребня). К примеру, для хвойных пород слой износа имеет толщину 10 мм, для лиственных – 7 мм.

Планка может быть правой или левой, в зависимости от того, с какой стороны расположен торцовый гребень со стороны наблюдателя.

Размеры планок

Планки штучного паркета – цельная конструкция, размеры которой обычно составляют: до 50 х до 7,5 см х 1,4-2,2 см. Считается, что при длине плашек (клепок) более 35 см и толщине, превышающей 1,6 см, снижается упругость и стабильность материала. Однако при крупных видах пол получается значительно красивее. Эта проблема получила свое решение, благодаря современным методам сушки древесины, обработки, сортировки, совершенствованию технологий укладки (стали использовать новые клеи, пасты, мастики, грунты и лаки) и уходу за самим покрытием.

Использование стабильной, особо твердой древесины, в свою очередь, позволяет увеличить размер плашек. Конечно, каждая порода дерева имеет свои ограничения. Сегодня можно встретить материал размером 120 х 9,5 х 2,2 см и даже 240 х 13,2 х 2,2 см.

Селекция

Селекция есть не что иное, как их сортировка по определенному набору параметров. Отбор обычно осуществляют по внешнему виду (цветовая гамма, наличие или отсутствие заболони, сучков, угол наклона древесных волокон и другое) либо по направлению распила древесины – тангенциальному или радиальному.

Тангенциальный– распил ствола производят по направлению касательной к годичным кольцам. По текстуре получается более насыщенным, живым, рисунок – волнистый, напоминает готические стрельчатые арки. Качество паркета – высшее, без пороков, повреждений и сучков.

Радиальный – распил производится по радиусу ствола, поэтому все планки имеют аналогичный рисунок текстуры в виде прямых параллельных лучей. Материал – отборный, высшего качества, без пороков, устойчивый к внешним воздействиям. Он дороже , поскольку выход таких планок составляет порядка 10-15% всего объема древесины.

Виды по цвету и древесине

Паркет изготавливают из самой разнообразной древесины – от самых привычных до экзотических пород. Традиционным сырьевым материалом является древесина лиственных пород, поскольку она более твердая и износостойкая, чем у смолистых хвойных. Но и среди них, одни – твердые и стабильные, другие – капризные и мягкие. Большую роль при выборе играет также цвет и рисунок древесины.

Профессионалы условно разделяют планки по цвету на 6 групп:

желтые (тик, каштан, камбалой, олива);

светлые (граб, ясень, дуб, клен, бамбук);

розовые (бук, груша, ольха, вишня );

красные (махагоникемпас, африканский падук, дуссия, ярра );

коричневые ( джакаранда, мербау, орех, кумару);

темные (венге, мореный дуб, эбеновое дерево).

паркет из дуба

Паркет штучный «дуб» – имеет много разновидностей, высокий уровень жесткости. Он почти не деформируется – расширение и сжатие минимальное, уровня влажности практически не меняет. Очень красив в любом варианте, будь то классический светлый, беленый или мореный;

Материал типа «каштан» по текстуре напоминает дубовый, но с более мягким и равномерным рисунком. Ему необходима постоянная влажность;

Вариант покрытия для пола «береза» – боится температурных колебаний и высокой влажности. Особенно ценится паркет из карельской березы, которая имеет сложную фактуру (завитки), ее называют «карелистостью». Декоративность и красота зависят отколичество завитков на обработанном дереве. На древесине одного из видов карельской березы характерный рисунок отсутствует. Это – «мраморная » береза, изделие которой переливается как мрамор.

из тика

«Тик» – практически не гниет, благодаря насыщенности волокон маслянистыми веществами, он не деформируется и не впитывает влагу.

«Ясень» – тверже дуба и бука (4,0-4,1 HB), мягких сливочных тонов. Он очень упруг, и поэтому его часто используют для спортивных объектов. Полы из него светлые и однородные.

«Бук» – твердый, прекрасно шлифуется, хорошо поддается тонированию на коричнево-розовый при специальной тепловой обработке (дымчатый бук).

222222222222222

Паркет – это один из самых красивых, надежных и долговечных материалов, используемых в качестве напольного покрытия. Он способен сохранять привлекательный внешний вид и радовать глаз как минимум 30-40 лет. Но только в том случае, если при изготовлении используется качественное сырье и проверенная технология. Отметим, что производители работают примерно по одной технологической схеме, разница – лишь в своих рецептах и ноу-хау, которые есть у каждой компании, а также в контроле за качеством сырья и конечного продукта.

Итак, в процессе производства штучного паркета используют натуральные породы древесины – сосну, березу, бук, дуб, вишню и т.д. В цех они попадают в виде обрезных заготовок, которые проходят жесткий контроль на наличие дефектов.

На первом этапе производства паркета – все заготовки отправляют в сушильные камеры в среднем на 1-2 месяца. Сегодня существует множество способов сушки, в том числе – горячим воздухом, ультразвуком и СВЧ-лучами.

Для конечного потребителя не имеет значения, как именно проводилась сушка, - главное, чтобы производитель строго придерживался технологии производства паркета. Влажность древесины не должна превышать 9%, иначе в ней может появиться внутреннее напряжение, что приведет к деформации.

Для конечного потребителя не имеет значения, как именно проводилась сушка, - главное, чтобы производитель строго придерживался технологии производства паркета. Влажность древесины не должна превышать 9%, иначе в ней может появиться внутреннее напряжение, что приведет к деформации.

В некоторых случаях древесину подвергают термообработке – нагреву при высокой температуре без доступа кислорода. Она позволяет уплотнить структуру заготовок и повысить их прочность.

На втором этапе высушенные заготовки проходят лазерную или механическую обработку. Ее суть в том, чтобы придать паркету окончательную форму: заготовки распиливаются на отдельные планки, из них вырезаются дефектные участки, затем готовый продукт шлифуется и фрезеруется. На выходе получается паркет с нужными размерами и идеально ровной геометрией.

На третьем этапе готовые паркетные планки проверяются на брак и сортируются на «отборы». От того, насколько ответственно подходят к этой задаче на заводе по производству, зависит не только качество продукции, но и ее соответствие заявленному сорту.

На третьем этапе готовые паркетные планки проверяются на брак и сортируются на «отборы». От того, насколько ответственно подходят к этой задаче на заводе по производству, зависит не только качество продукции, но и ее соответствие заявленному сорту.

На четверном этапе паркетные ламели покрываются лаком или маслом в 5 слоев с ультрафиолетовой сушкой. Такое покрытие защищает древесину от гниения, воздействия воды, легких механических повреждений и т.д. Некоторые производители оставляют эту задачу для мастеров-укладчиков, которые шлифуют и лакируют «на месте». Разумеется, в этом случае паркет получает меньшую долговечность и износостойкость.

И на пятом, заключительном, этапе – надежно упаковывают таким образом, чтобы защитить его от попадания влаги и механических повреждений.

Это общая схема изготовления штучного паркета и массивной доски. Технология производства щитового паркета и паркетной доски – значительно сложнее, т.к. Эти материалы представляют собой многослойную конструкцию. В линию по производству добавляется пресс, который при высокой температуре спрессовывает отдельные слои и, таким образом, склеивает их в единую доску.

Это общая схема изготовления штучного паркета и массивной доски. Технология производства щитового паркета и паркетной доски – значительно сложнее, т.к. Эти материалы представляют собой многослойную конструкцию. В линию по производству добавляется пресс, который при высокой температуре спрессовывает отдельные слои и, таким образом, склеивает их в единую доску.

На качество конечного продукта влияет не только технология его изготовления, но и кадры, которые

33333333333333333

Расставлять акценты, создавать особое настроение в помещении, обыгрывать детали, менять привычные представления о пространстве – все по плечу штучному паркету.

Автоматизированная линия для производства штучного паркета состоит трёх основных станков и загрузочного магазина. Станки связаны между собой конвейерными лентами, которые служат также накопителем материала.

Автоматизированная линия для производства штучного паркета состоит трёх основных станков и загрузочного магазина. Станки связаны между собой конвейерными лентами, которые служат также накопителем материала. На все плашки нанесены замки системы «шип-паз», что значительно упрощает и облегчает укладку. На противоположных реберных сторонах планки имеются:

На все плашки нанесены замки системы «шип-паз», что значительно упрощает и облегчает укладку. На противоположных реберных сторонах планки имеются:

Для конечного потребителя не имеет значения, как именно проводилась сушка, - главное, чтобы производитель строго придерживался технологии производства паркета. Влажность древесины не должна превышать 9%, иначе в ней может появиться внутреннее напряжение, что приведет к деформации.

Для конечного потребителя не имеет значения, как именно проводилась сушка, - главное, чтобы производитель строго придерживался технологии производства паркета. Влажность древесины не должна превышать 9%, иначе в ней может появиться внутреннее напряжение, что приведет к деформации. На третьем этапе готовые паркетные планки проверяются на брак и сортируются на «отборы». От того, насколько ответственно подходят к этой задаче на заводе по производству, зависит не только качество продукции, но и ее соответствие заявленному сорту.

На третьем этапе готовые паркетные планки проверяются на брак и сортируются на «отборы». От того, насколько ответственно подходят к этой задаче на заводе по производству, зависит не только качество продукции, но и ее соответствие заявленному сорту. Это общая схема изготовления штучного паркета и массивной доски. Технология производства щитового паркета и паркетной доски – значительно сложнее, т.к. Эти материалы представляют собой многослойную конструкцию. В линию по производству добавляется пресс, который при высокой температуре спрессовывает отдельные слои и, таким образом, склеивает их в единую доску.

Это общая схема изготовления штучного паркета и массивной доски. Технология производства щитового паркета и паркетной доски – значительно сложнее, т.к. Эти материалы представляют собой многослойную конструкцию. В линию по производству добавляется пресс, который при высокой температуре спрессовывает отдельные слои и, таким образом, склеивает их в единую доску.