Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Введение

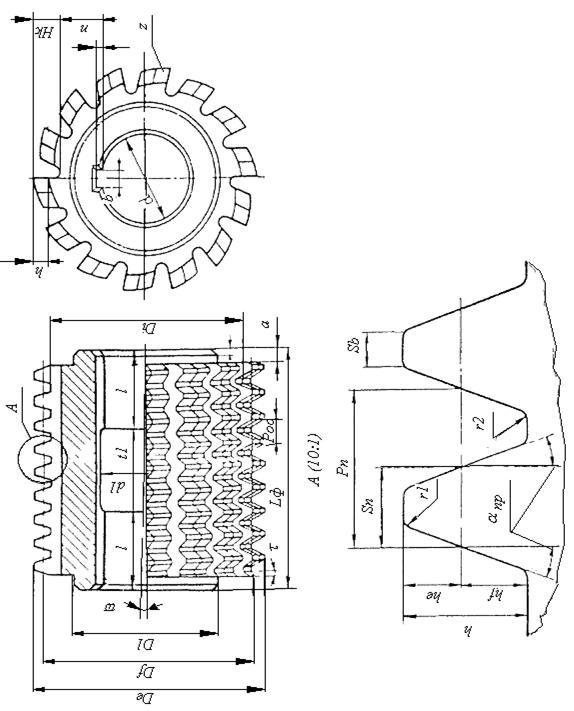

Зуборезный инструмент, относится к категории наиболее сложного и специфичного в проектировании, изготовлении и эксплуатации, поэтому все вопросы, связанные с его созданием, должны решаться комплексно с учетом его конструктивных особенностей и назначения.

К зуборезным инструментам относятся инструменты, предназначенные для нарезания зубьев у цилиндрических, конических и червячных колес, нарезания шлицев, зубьев на различных деталях типа звездочек, храповых колес и так далее.

Зуборезные инструменты разделяются на две группы: работающие по методу копирования и методу обкатки. К первой группе относятся, например, пальцевые модульные фрезы, дисковые модульные фрезы, зубодолбежные головки, ко второй группе - червячные модульные фрезы, долбяки, шеверы, зубообкаточные головки и другие.

Среди инструментов, предназначенных для нарезания зубьев цилиндрических колес, червячные модульные фрезы являются наиболее распространенным. Это объясняется высокой производительностью процесса зубонарезания, а также универсальностью червячных модульных фрез: одной фрезой данного модуля можно нарезать зубья как прямозубого, так и косозубого колеса внешнего зацепления с правым и левым направлением зуба.

Червячные модульные фрезы применяют для чернового, получистового и чистового нарезания прямозубых и косозубых цилиндрических зубчатых колес в диапазоне модулей от 0,1 до 40 мм.

По точности изготовления червячные модульные фрезы изготавливаются классов точностиААА, АА, А, В, С, D и рекомендуются, соответственно, для нарезания зубчатых колес 5, 6-7, 8, 9, 10 и 11-й степеней точности.

По способу соединения со станком червячные модульные фрезы делятся на насадные и хвостовые, при этом наибольшее распространение получили насадные фрезы, а хвостовые применяют только в тех случаях, когда небольшой диаметр не позволяет выполнить ее насадной.

|

|

По направлению витков червячные модульные фрезы могут быть правозаходными и левозаходными.

По числу витков (заходов) червячные модульные фрезы делятся на однозаходные и многозаходные. Нарезание многозаходными фрезами производительнее нарезания однозаходными фрезами (примерно на величину, равную числу заходов). Однако при этом уменьшается число резов, формирующих профиль зубьев колеса, и, следовательно, ухудшаются точность и шероховатость обработанной поверхности. Поэтому на практике для предварительного нарезания зубьев применяют двухзаходные фрезы, применение же трехзаходных фрез совершенно не оправдывается. Для окончательного нарезания зубьев применяют однозаходные фрезы.

В зависимости от формы профиля зубьев нарезаемых колес (эвольвентной) червячные модульные фрезы классифицируют на эвольвентные, архимедовы, конволютные. Из указанных фрез только эвольвентные червячные модульные фрезы обеспечивают теоретически точное нарезание зубьев с эвольвентным профилем (эвольвентные фрезы имеют криволинейный профиль в осевом и нормальном сечениях к виткам). Однако ввиду сложности профилирования червячной модульной фрезы этого типа на практике профилируют архимедовы и конволютные червячные модульные фрезы.

Архимедовы червячные модульные фрезы имеют наибольшее приближение к эвольвентным и характеризуются прямолинейным трапециевидным профилем в осевом сечении к виткам.

Конволютные червячные модульные фрезыхарактеризуются прямолинейным трапециевидным профилем в нормальном сечении к виткам. Технологически они наиболее просты в изготовлении и, несмотря на пониженную точность профиля зубьев цилиндрических колес, являются основным типом фрез для фрезерования цилиндрических зубчатых колес.

|

|

Именно в указанных сечениях данных типов фрез задается профиль.

Сказанное выше требует от проектировщика проведения многовариантных расчетов с варьированием различных параметров в широких пределах и повышенной точности получаемых результатов.

Применение современных методов многовариантных расчетов связанно с возрастанием объема вычислений, поэтому расчеты целесообразно проводить на ЭВМ.

Эффективное использование ЭВМ возможно лишь при условии знания положений изложенной в указаниях методики расчета, которая легла в основу соответствующего программного обеспечения.

Методика расчета

Описание программы расчета

В соответствии с изложенной выше методикой расчета на кафедре “Металлообрабатывающие станки и комплексы” в лаборатории ЭВМ разработана программа FREZA на алгоритмическом языке ФОРТРАН.

Исходными данными для расчета по программе FREZA являются следующие:

1) модуль mn, мм;

2) Код класса точности фрезы (ААА‑1, АА‑2, А‑3, В‑4, С‑5, D‑6);

3) Код диапазона модуля:

| Модуль | 1-1,5 | 1,75-2 | 2,25-3,5 | 3,75-6 | 6,5-10 | 11-16 | 18-25 |

| Код | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

4) Если фреза черновая, то есть классов точностиС и D, то необходимо ввести вид последующей чистовой обработки (фрезерование -1 или шлифование - 2);

5) Значение переднего угла при вершине:

- для фрез классов точности ААА, АА, А и В: γв=0 град.(по умолчанию);

- для фрез классов точности С и D: γв от 5 до 10 град.;

6) Значение бокового заднего угла: αб от2 до 5;

7) Число заходов фрезы i:

- для фрез классов точности ААА, АА, А и В: i=1,

- для фрез классов точности С и D: i=2;

8) Ширина буртика фрезы: a от 3 до 6, мм.

Ввод исходных данных осуществляется с клавиатуры дисплей по вопросам программы в режиме диалога приведенном на рисунке 7, блок 1.

На рисунке 7 приведена укрупненная блок-схема программы FREZA. Затем производится расчет в автоматическом режиме конструктивных параметров и прочностных характеристик протяжки при известных исходных данных. Далее производится вывод результатов расчета на дисплей приведенном на рисунке 7, блок 37.

На этом расчет заканчивается.

Результатами расчета по программе FREZA являются следующие:

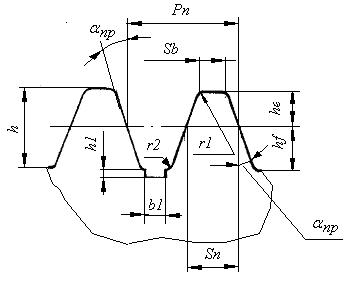

1) Величина нормального шага Pn, мм;

2) Высота головки зуба he, мм;

3) Высота ножки зуба hf, мм;

|

|

4) Полная высота зуба h, мм;

5) Толщина зуба на делительном диаметре Sn, мм;

6) Толщина зуба при вершине Sв, мм;

7) Радиус закругления головки зуба r1, мм;

8) Радиус закругления ножки зуба r2, мм;

9) Передний угол при вершине γв, град;

10) Задний угол при вершине αв, град;

Рисунок 7, лист 1 – Укрупненная блок – схема программы FREZA

Рисунок 7, лист 2

11) Боковой задний угол αб, град;

12) Величина первого затылования зубьев K, мм;

13) Величина второго затылования зубьев K1, мм;

14) Посадочный диаметр d, мм;

15) Наружный диаметр De, мм;

16) Делительный диаметр Df , мм;

17) Диаметр впадин зубьев Di , мм;

18) Число режущих зубьев z;

19) Глубина стружечной канавки Hk, мм;

20) Радиус закругления дна стружечной канавки r, мм;

21) Центральный угол канавкиψ, град;

22) Угол профиля канавки υ, град;

23) Окружной шаг ε, град.;

24) Угол, обеспечивающий прочность максимально переточенного зуба μ, град;

25) Величина осевого шага Pос, мм;

26) Величина шага винтовой линии HB, мм;

27) Толщина тела фрезы n, мм;

28) Общая длина фрезы Lф, мм;

29) Диаметр выточки в посадочном отверстии d1, мм;

30) Длина выточки в посадочном отверстии l1, мм;

31) Диаметр по буртикам D1, мм;

32) Число заходов фрезы i;

33) Угол подъема винтовой линии витков (наклона стружечной канавки) фрезы (τ=ω , град.);

34) Ширина буртика фрезы a, мм;

35) Модификация профиля: h1, b1, мм.

Пример расчета на ЭВМ

| Исходные данные | |

| Модуль, мм | - 6,000 |

| Класс точности | - AA |

| Результат расчета червячной модульной фрезы | |

| Величина нормального шага, Pn, мм | -18,850 |

| Высота головки зуба, he, мм | - 7,480 |

| Высота ножки зуба, hf, мм | - 8,980 |

| Полная высота зуба, h, мм | - 16,460 |

| Толщина зуба на делительном диаметре, Sn, мм | - 9,594 |

| Толщина зуба при вершине, Sв, мм | - 4,149 |

| Радиус закругления головки зуба, r1, мм | - 2,280 |

| Радиус закругления ножки зуба, r2, мм | - 1,500 |

| Передний угол при вершине, gв, гр | - 0 |

| Задний угол при вершине, aв, гр | - 5,830 |

| Боковой задний угол, aб, гр | - 2,000 |

| Величина первого затылования зубьев, K, мм | - 3,000 |

| Величина второго затылования зубьев, K1 , мм | - 5,500 |

| Посадочный диаметр, d , мм | - 56,000 |

| Наружный диаметр, De, мм | - 140,000 |

| Делительный диаметр, Df, мм | - 125,000 |

| Диаметр впадин, Di, мм | - 107,000 |

| Число режущих зубьев, z, шт | - 15,000 |

| Глубина стружечной канавки, Hk, мм | - 23,290 |

| Радиус закругления дна стружечной канавки, r, мм | - 2.580 |

| Центральный угол канавки, ψ, гр | - 6,000 |

| Угол профиля канавки, υ, гр | - 18 |

| Окружной шаг, ε, гр | - 24,000 |

| Угол, обеспечивающий прочность максимально переточенного зуба, μ , гр | - 12,000 |

| Величина осевого шага, Pос,мм | - 18,852 |

| Величина шага винтовой линии, HB, мм | - 25346,650 |

| Толщина тела фрезы, n, мм | - 18,710 |

| Общая длина фрезы, Lф, мм | - 134,000 |

| Диаметр выточки в посадочном отверстии, d1, мм | - 58,000 |

| Длина выточки в посадочном отверстии, l1, мм | - 55,600 |

| Диаметр по буртикам, D1, мм | - 91,421 |

| Число заходов фрезы i, зх | - 1 |

| Угол подъема винтовой линии витков (наклона стружечной канавки), (t= w), гр | -.015 |

| Ширина буртика фрезы, a, мм | - 3,000 |

| Модификация профиля: h1 = 1 ÷3, мм; b1, мм | -3,000 |

|

|

Маркировка фрез

Маркировка наносится на торец в виде записи:

1) модуля;

2) угла профиля;

3) угла наклона стружечной канавки;

4) шага винтовой линии;

5) марки материала фрезы;

6) класса точности;

7) товарный знак завода-изготовителя.

Пример: m=2 - αпр=20 - ω=1 22' - HB=3200 - Р6М5 - АА - ...

Приложение В

(справочное)

Таблица 3 – Величина припуска Δ на шлифование

| Модули mn, мм | припуск Δ, мм |

| Больше или равно 2 | 0,15 |

| 3 | 0,20 |

| 4 | 0,23 |

| 5 | 0,26 |

| 6 | 0,29 |

| 7 | 0,32 |

| 8 | 0,35 |

| 9 | 0,38 |

| 10 | 0,40 |

| 11 | 0,45 |

| 12 | 0,50 |

| 14 | 0,55 |

| 16 | 0,60 |

| 18 | 0,65 |

| 20 | 0,70 |

| 22 | 0,75 |

| 25 | 0,80 |

Приложение Г

(справочное)

Таблица 4 – Допуски и предельные отклонения параметров червячных модульных фрез (ГОСТ 9324-80Е)

| Параметр | Класс точности | Допуски, мкм | ||||||

| При модуле mn, мм | ||||||||

| от 1 до 2 | от 2 до 3,5 | от 3,5 до 6 | от 6 до 10 | от 10 до 16 | от 16 до 25 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Диаметр посадочного отверстия | ААА АА и А А и С D | Н4 Н5 Н6 Н7 | ||||||

| Радиальное биение буртиков | ААА АА А В С D | 3 5 5 6 10 16 | 3 5 5 8 12 25 | 4 5 6 10 16 32 | 4 5 8 12 20 40 | - 6 10 16 20 40 | - 8 12 16 20 40 | |

| Торцевое биение | ААА АА А В С D | 3 3 3 4 8 12 | 3 3 4 5 10 16 | 3 4 5 6 12 20 | 3 5 6 8 16 25 | - 5 8 10 16 25 | - 6 10 12 16 25 | |

| Радиальное биение по вершинам зубьев (Δа) | ААА АА А В С D | 8 12 20 32 50 80 | 10 16 25 40 63 100 | 12 20 32 50 80 125 | 16 25 40 63 100 160 | - 32 50 80 125 200 | - 40 63 100 160 250 | |

| Профиль передней поверхности | ААА АА А В С D | 8 12 20 32 63 100 | 10 16 25 40 80 125 | 12 20 32 50 100 160 | 16 25 40 63 125 200 | - 32 50 80 160 250 | - 40 63 100 200 340 | |

| Разность соседних окружных шагов | ААА АА А В С D | 10 12 20 32 63 100 | 12 16 25 40 80 125 | 16 20 32 50 100 160 | 20 25 40 63 125 200 | - 32 50 80 160 250 | - 40 63 100 200 315 | |

|

Продолжение таблицы 4 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Направление стружечных канавок | ААА АА А | ±40 ±63 ±80 | - ±50 ±70 | |||||

| В С D | ±100 ±125 ±160 | |||||||

| Профиль зубьев | ААА АА А В С D | 3 5 8 12 20 40 | 4 6 10 16 25 50 | 5 8 12 20 32 63 | 6 10 16 25 40 80 | - 12 20 32 50 100 | - 16 25 40 63 125 | |

| Толщина зубьев (ТS) | ААА АА А В С D | -8 -16 -25 -32 50 -80 | -10 -20 -32 -40 -63 -100 | -12 -25 -40 -50 -80 -125 | -16 -32 -50 -63 -100 -160 | - -40 -63 -80 -125 -200 | - -50 -80 -100 -160 -250 | |

| Осевой шаг | ААА АА А В С D | - - - | ||||||

| ±8 ±12 ±22 | ±10 ±14 ±25 | ±12 ±187 ±32 | ±14 ±22 ±40 | ±16 ±25 ±50 | ±20 ±32 ±70 | |||

| Накопленное отклонение шага на длине любых трех шагов | ААА АА А В С D | - - - | ||||||

| ±12 ±18 ±32 | ±16 ±22 ±40 | ±20 ±25 ±50 | ±25 ±32 ±63 | ±25 ±40 ±80 | ±32 ±50 ±100 | |||

| Винтовая линия фрезы от зуба к зубу | ААА АА А В С D | 3 4 6 10 16 - | 3 5 8 12 20 - | 4 6 10 16 25 - | 4 8 12 20 32 - | - 10 16 25 40 - | - 12 20 32 50 - | |

| Винтовая линия фрезы на одном обороте | ААА АА А В С D | 5 6 10 16 25 - | 6 8 12 18 32 - | 7 10 14 22 40 - | 8 12 20 32 50 - | - 16 25 40 63 - | - 20 32 50 80 - | |

| Винтовая линия фрезы на трех оборотах | ААА АА А В С D | 6 8 14 25 40 - | 8 10 16 28 50 - | 10 14 20 32 63 - | 12 16 32 50 80 - | - 25 40 63 100 - | - 32 50 80 128 - | |

|

Продолжение таблицы 4 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Погрешность зацепления от зуба к зубу | ААА АА А В С D | 3 4 6 10 16 - | 4 5 8 12 20 - | 4 6 10 16 25 - | 5 8 12 20 32 - | - 10 16 25 40 - | - 12 20 32 50 - | |

| Погрешность зацепления на длине активной части | ААА АА А В С D | 7 8 12 16 32 - | 8 10 14 22 40 - | 8 12 18 28 50 - | 10 16 25 40 63 - | - 20 32 50 80 - | - 25 40 63 100 - | |

Приложение Д

(справочное)

Таблица 5 – Параметры шероховатости поверхности червячных фрез

| Поверхность, параметр шероховатости, мкм | Класс точности | |||||||||||||||

| ААА | АА | А | В | С,D | ||||||||||||

| Модуль mn, мм | ||||||||||||||||

| до 0,9 | от 1 до 10 | до 0,9 | от 1 до 10 | св 10 до 25 | до 0,9 | от 1 до 10 | св 10 до 25 | до 0,9 | от 1 до 3,5 | св 3,5 до 10 | св 10 до 25 | от 1 до 10 | св 0 до 2,5 | |||

| Посадочное отверстие, Rа | 0,2 | 0,16 | 0,2 | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 | 0,8 | 0,8 | 0,8 | 1,6 | ||

| Передняя поверхность, Rz | 1,6 | 1,6 | 3,2 | 1,6 | 1,6 | 1,6 | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 | 6,3 | 6,3 | 6,3 | ||

| Задняя боковая поверхность зуба Rz | 1,6 | 1,6 | 1,6 | 1,6 | 1,6 | 3,2 | 1,6 | 3,2 | 3,2 | 3,2 | 3,2 | 6,3 | 6,3 | 6,3 | ||

| Задняя поверхность по вершинам зубьев, Rz | 1,6 | 1,6 | 1,6 | 1,6 | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 | 6,3 | 6,3 | 6,3 | ||

| Цилиндрическая поверхность буртика, Rz | 1,6 | 1,6 | 1,6 | 1,6 | 1,6 | 3,2 | 1,6 | 3,2 | 3,2 | 3,2 | 3,2 | 6,3 | 6,3 | 6,3 | ||

| Торец буртика, Rа | 0,2 | 0,32 | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 | 0,8 | 0,4 | 0,8 | 0,8 | 1,6 | 1,6 | 1,6 | ||

Приложение Е

(справочное)

Таблица 6 – Номинальные размеры шпоночного паза (по ГОСТ 9472-83)

| Диаметр посадочного отверстия d, мм | Ширина шпоночного паза b, мм | Глубина шпоночного паза t, мм |

| от 12 до 17 | 5 | 2,3 |

| от 17 до 22 | 6 | 2,8 |

| от 22 до 30 | 8 | 3,3 |

| от 30 до 38 | 10 | 3,3 |

| от 38 до 44 | 12 | 3,3 |

| от 44 до 50 | 14 | 3,8 |

| от 50 до 58 | 16 | 4,3 |

| от 58 до 65 | 18 | 4,4 |

| от 65 до 75 | 20 | 4,9 |

Введение

Зуборезный инструмент, относится к категории наиболее сложного и специфичного в проектировании, изготовлении и эксплуатации, поэтому все вопросы, связанные с его созданием, должны решаться комплексно с учетом его конструктивных особенностей и назначения.

К зуборезным инструментам относятся инструменты, предназначенные для нарезания зубьев у цилиндрических, конических и червячных колес, нарезания шлицев, зубьев на различных деталях типа звездочек, храповых колес и так далее.

Зуборезные инструменты разделяются на две группы: работающие по методу копирования и методу обкатки. К первой группе относятся, например, пальцевые модульные фрезы, дисковые модульные фрезы, зубодолбежные головки, ко второй группе - червячные модульные фрезы, долбяки, шеверы, зубообкаточные головки и другие.

Среди инструментов, предназначенных для нарезания зубьев цилиндрических колес, червячные модульные фрезы являются наиболее распространенным. Это объясняется высокой производительностью процесса зубонарезания, а также универсальностью червячных модульных фрез: одной фрезой данного модуля можно нарезать зубья как прямозубого, так и косозубого колеса внешнего зацепления с правым и левым направлением зуба.

Червячные модульные фрезы применяют для чернового, получистового и чистового нарезания прямозубых и косозубых цилиндрических зубчатых колес в диапазоне модулей от 0,1 до 40 мм.

По точности изготовления червячные модульные фрезы изготавливаются классов точностиААА, АА, А, В, С, D и рекомендуются, соответственно, для нарезания зубчатых колес 5, 6-7, 8, 9, 10 и 11-й степеней точности.

По способу соединения со станком червячные модульные фрезы делятся на насадные и хвостовые, при этом наибольшее распространение получили насадные фрезы, а хвостовые применяют только в тех случаях, когда небольшой диаметр не позволяет выполнить ее насадной.

По направлению витков червячные модульные фрезы могут быть правозаходными и левозаходными.

По числу витков (заходов) червячные модульные фрезы делятся на однозаходные и многозаходные. Нарезание многозаходными фрезами производительнее нарезания однозаходными фрезами (примерно на величину, равную числу заходов). Однако при этом уменьшается число резов, формирующих профиль зубьев колеса, и, следовательно, ухудшаются точность и шероховатость обработанной поверхности. Поэтому на практике для предварительного нарезания зубьев применяют двухзаходные фрезы, применение же трехзаходных фрез совершенно не оправдывается. Для окончательного нарезания зубьев применяют однозаходные фрезы.

В зависимости от формы профиля зубьев нарезаемых колес (эвольвентной) червячные модульные фрезы классифицируют на эвольвентные, архимедовы, конволютные. Из указанных фрез только эвольвентные червячные модульные фрезы обеспечивают теоретически точное нарезание зубьев с эвольвентным профилем (эвольвентные фрезы имеют криволинейный профиль в осевом и нормальном сечениях к виткам). Однако ввиду сложности профилирования червячной модульной фрезы этого типа на практике профилируют архимедовы и конволютные червячные модульные фрезы.

Архимедовы червячные модульные фрезы имеют наибольшее приближение к эвольвентным и характеризуются прямолинейным трапециевидным профилем в осевом сечении к виткам.

Конволютные червячные модульные фрезыхарактеризуются прямолинейным трапециевидным профилем в нормальном сечении к виткам. Технологически они наиболее просты в изготовлении и, несмотря на пониженную точность профиля зубьев цилиндрических колес, являются основным типом фрез для фрезерования цилиндрических зубчатых колес.

Именно в указанных сечениях данных типов фрез задается профиль.

Сказанное выше требует от проектировщика проведения многовариантных расчетов с варьированием различных параметров в широких пределах и повышенной точности получаемых результатов.

Применение современных методов многовариантных расчетов связанно с возрастанием объема вычислений, поэтому расчеты целесообразно проводить на ЭВМ.

Эффективное использование ЭВМ возможно лишь при условии знания положений изложенной в указаниях методики расчета, которая легла в основу соответствующего программного обеспечения.

Методика расчета

Определение профиля фрезы в нормальном сечении

1.1.1 Величина шага Pn, мм определяется по формуле:

,

,

где mn —модуль по нормали, мм

1.1.2 Высота головки зуба he, мм определяется по формуле:

,

,

где  - радиальное биение по вершинам зубьев, мм

- радиальное биение по вершинам зубьев, мм

1.1.3 Высота ножки зуба hf, мм определяется по формуле:

1.1.4 Полная высота зуба h, мм определяется по формуле:

1.1.5 Толщина зуба Sn, мм на делительном диаметре Df определяется, в зависимости от классов точности фрезы:

- для фрез классов точности ААА, АА, А и В толщина зуба определяется по формуле:

- для фрез классов точности С и D толщина зуба определяется по формуле:

,

,

где Ts - допуск на толщину зуба колеса на делительном диаметре, мм

Δ – величина припуска на толщину зуба на последующую обработку, мм (смотри приложение, таблица )

Smin - минимальная толщина зуба колеса на делительном диаметре (мм), определяется по формуле:

,

,

где DS - величина утонения зуба колеса для обеспечения минимального зазора, мм.

1.1.6 Толщина зуба Sв, мм при вершине, т.е. на наружном диаметре De, определяется по формуле:

,

,

где αпр - угол профиля, град (αпр= 20).

1.1.7 Радиус закругления головки зуба r1, мм определяется по формуле:

1.1.8 Радиус закругления ножки зуба r2, мм определяется по формуле:

1.1.9 Модификация профиля фрезы. Фрезы классов точности ААА, АА и А с модулем  изготавливают с модификацией профиля:

изготавливают с модификацией профиля:

- определяем b1, мм:

- определяем h1, мм:

Рисунок 2 – Модификация профиля фрезы

|

|

|

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!