Тема 5 Технология и оборудование для переработки термопластов методом экструзии

Выбор типа червяка экструдера

Червяки по своим конструктивным характеристикам объединены в три группы, отличающие между собой длинами зон – загрузочной, сжатия (пластикации) и дозирования. Тип червяка определяется длиной дозирующей зоны, измеряемой количеством витков. Первая и третья группы имеют одинаковую длину зоны сжатия – один виток, но отличаются длинами двух других зон. В первой группе длина дозирующей зоны составляет» 1/2 L, а третьей -» 1/3 L. Вторая группа отличается от первой и третьей длиной зоны сжатия (» 1/3 L). Каждая из двух других зон второй червяками в пределах каждой группы – глубина канала в дозирующей зоне. При постоянной глубине канала в загрузочной зоне изменение его глубины в дозирующей зоне, соответственно, меняет степень сжатия.

В табл. 5.1. приведены основные характеристики однозаходных червяков диаметром 63 мм, длиной L = 20 D, с шагом витка t = 1 D, глубиной канала в загрузочной зоне h = 12 мм. Пользуясь уравнениями для моделирования червяков, по данным табл. 5.1 можно рассчитать геометрию червяков других диаметров.

Таблица 5.1 – Основные характеристики червяков

| Группа

| Тип червяка

| Длина дозирующей зоны, витки

| Длина зоны

пластикации, витки

| Глубина канала в дозирующей зоне, мм

|

|

I

| 9А

9Б

9В

8

|

9

|

1

| 2,87

2,82

3,18

3,43

|

|

II

| 7А

6А

5

| 7

6

5

| 4

5

6

| 3,8

4,2

4,7

|

|

III

| 7Б

7В

6Б

| 7

7

6

|

1

| 2,82

3,18

3,43

|

Рекомендацию по выбору типа червяка для переработки некоторых видов полимерных материалов приведены в табл. 5.2.

Таблица 5.2 – Рекомендации по выбору типа червяков

| Материал

| Изделия

| Форма частиц

| Рекомендуемый тип

червяка

|

| Полиэтилен низкой плотности

| Покрытие бумаги

Пленки

Трубы

| Гранулы

| 9А, 9Б, 9В

9Б, 9В, 8

9Б, 9В, 8

|

| Полиэтилен высокой плотности

| Трубы

Листы

| Гранулы

| 9Б, 9В, 8

|

| Полипропилен

| Изделия

| Гранулы

| 7В, 9Б

|

| Поливинилхлорид

непластифицированный

пластифицированнный

| Разные

изделия

| Порошко-

образная композиция

| 8, 7А, 6А, 5

9В, 8, 7А, 6Б

|

| Полистирол

| Гранулы

| Бисер

| 9А, 9Б, 7В

|

| Полистирол ударопрочный

| Листы

| Гранулы

| 9Б, 9В

|

| Полиамиды

| изделия

| Гранулы

| 9Б, 9В

|

| Полиакрилаты

| Листы

| Гранулы

| 8, 7А

|

Экструзионные линии и агрегаты

Агрегаты и линии на базе экструдеров применяют для изготовления изделий из термопластов, а также для нанесения покрытий. Они отличаются большим разнообразием конструкций и классифицируются по таким технологическим и конструктивным признакам, как по форме изделия в поперечном сечении, способу формирования изделия, а также по типу основного агрегата – экструдера. В соответствии с этой классификацией различают агрегаты и линии для изготовления:

· гранул различной формы и размеров;

· пленок плоских и листов (аморфных, ориентированных, армированных, дублированных);

· пленок рукавных (однослойных, двухслойных, изотропных, термоусадочных);

· труб и шлангов (гладких, армированных, гофрированных);

· профилей (открытых и закрытых);

· кабельных покрытий (одно- и многожильных);

· объемных экструзионно-выдувных изделий;

· переработки вторичных термопластов (отходов и изделий).

Таблица 5.3 – Типы полимерных труб

| Полимер

| Тип трубы

| Наружный

диаметр, мм

| Максимальное

рабочее давление, МПа

|

| ПЭНП

| Л-легкие

СЛ-среднелегкие

С-средние

Т-тяжелые

| 32÷160

25÷160

16÷125

10÷500

| 0,25

0,4

0,6

1,0

|

| ПЭВП

| Л-легкие

СЛ-среднелегкие

С-средние

Т-тяжелые

| 63÷1200

40÷1200

25÷800

10÷500

| 0,25

0,4

0,6

1,0

|

| ПП

| Л-легкие

С-средние

Т-тяжелые

| 110÷315

20÷315

10÷200

| 0,25

0,6

1,0

|

| ПВХ

(винипласт)

| СЛ-среднелегкие

С-средние

Т-тяжелые

ОТ-очень тяжелые

| 75÷315

40÷315

25÷315

10÷450

| 0,4

0,6

1,0

1,6

|

Фторопластовые трубы (обычно из Ф-4Д) изготавливаются диаметром от 30 до600 мм и применяются для перекачки агрессивных жидкостей.

Широкое применение нашли гофрированные трубы и шланги. Их применяют в сельском хозяйстве, строительстве, электротехнике, станкостроении, медицине, судостроении, в бытовых приборах. Достоинство гофрированных труб и шлангов сочетание продольной гибкости с поперечной жесткостью. Они выпускаются в широком диапазоне диаметров от 16 до 200 мм.

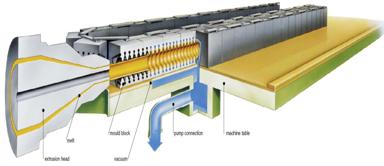

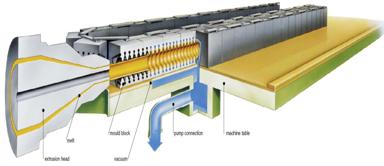

Общий вид и схема экструзионной агрегатной линии для производства труб, шлангов представлена на рис. 5.34. Работа этой линии достаточно ясна из данного рисунка.

Рис. 5.34. Общий вид и схема экструзионной линии для производства полимерных труб из термопластов: 1 – тянущее цепное устройство; 2 – охлаждающая ванна; 3 – трубное изделие; 4 – калибратор; 5 – нагревательные элементы; 6 – экструзионная (формующая) головка; 7 – материальный цилиндр экструдера;

8 – червяк с переменным шагом винтовой нарезки; 9 – бункер с гранулами термопласта; 10 – редуктор; 11 – соединительная муфта; 12 – электродвигатель; 13 – механизм резки; 14 - штабелер

Для придания трубному изделию профиля заданных размеров и исключения его деформации в охлаждающем устройстве его калибруют, т.е. предварительно охлаждают с приданием расплаву определенной конфигурации и размеров. Калибрование труб и шлангов проводят по наружной или внутренней поверхности. Применяются различные системы калибрования. Наибольшее применение получил способ калибрования труб по наружному диаметру, что связано с особенностями сборки труб и соединения с арматурой.

Принцип калибрования трубной заготовки по наружному диаметру заключается в ее протягивании через охлаждаемую втулку, к внутренней поверхности которой заготовка прижимается либо сжатым воздухом, либо атмосферным давлением (вакуумное калибрующее устройство). Схема калибрования сжатым воздухом показа на рис. 5.35.

| Рис. 5.35. Калибрующая трубная насадка по наружному диаметру: 1 – корпус головки; 2 – дорн формующей головки; 3 – калибрующая насадка; 4 – полимерная труба; 5 – крепящий трос пробки; 6 – плавающая пробка

|

В протягиваемую через калибрующую втулку трубу по каналу в дорне формующей головки подается сжатый воздух. Он прижимает горячую эластичную трубу к внутренней поверхности втулки. Давление в трубе сохраняется благодаря плавающей пробке. Она удерживается или тросом, присоединенным к дорну, или электромагнитом. В корпус втулки подается охлаждающая вода. Принцип калибрования трубы в вакуумном калибрующем устройстве показан на рис. 5.36. Горячая мягкая труба атмосферным давлением прижимается к той части калибрующей втулки, которая проходит через вакуум-секцию устройства.

|

Рис. 5.37. Внутренняя калибровка труб:

1 – дорн; 2 – мундштук; 3 – калибрующий дорн; 4 – труба; 5 – орошающее кольцо; 6 - подвод охлаждающей воды; 7 – отвод охлаждающей воды; 8 – теплоизоляционная втулка

|

| Рис. 5.36. Схема вакуумного калибрующего устройства: 1 – формующая головка; 2 – труба; 3 – вакуум-насадка

|

Калибрование трубы по внутреннему диаметру производится с помощью охлаждаемого внутри конического удлинителя- дорна, по наружной поверхности которого протягивается трубная заготовка(рис. 5.37).

Технология производства гофрированных от изготовления гладких труб отличается тем, что за формующей головкой вместо калибратора установлен гофратор с двумя рядами движущихся по

| замкнутому контуру полуформ и готовая гофротруба поступает на намоточное устройство. В технологических линиях применяются гофраторы различных систем, из которых наибольшее распространение получили двухцепные гофраторы (рис. 5.38). Гофратор представляет собой две движущиеся цепи, к которым прикреплены полуформы, создающие профиль гофра. При смыкании полуформ образуется формующий канал. Охлаждение полуформ осуществляется воздухом, нагнетаемым вентилятором. Во внутрь трубы (вначале гофратора эластичной) подается сжатый воздух, удерживаемый “плавающей пробкой”. Воздухом горячая эластичная труба во входной части гофратора прижимается к полуформам и формируется профиль гофра. И по ходу движения по гофратору труба охлаждается. Профиль гофра может быть полукруглым, прямоугольным, треугольным, “кремлевская стена”,

|

трапецевидным. Последний наиболее применим: обеспечивает наиболее удобное извлечение гофротрубы при размыкании полуформ.

Рис. 5.38. Схема процесса гофрирования тубных изделий:

1 – дорн; 2 – мундштук; 3 – полуформа; 4 – трос; 5 – пробка; 6 – изделие

Производство профильно-погонажных изделий. Высокопроизводительное получение погонажных изделий различного профиля любой длины возможно только экструзией. В настоящее время производство профильно-погонажных изделий мебельного и строительного назначения из ПВХ-композиций переживает бум. Это и производство пластиковых окон и дверей, плинтусов, молдингов, направляющих полозков, отделочных панелей. Широко погонажные изделия применяются в автомобилестроении.

Профильные изделия изготовляют на агрегатах, состоящих из экструдера, головки, калибрующего (при необходимости), охлаждающего, тянущего, наматывающего или режущего устройств, т.е. как и при производстве листов и трубных изделий.

Для изготовления профильных изделий применяют главным образом прямоточные экструзионные головки (рис. 5.12), в которых форма сечения формующего (выходного) отверстия учитывает усадочные явления, искажающие форму сечения изделия.

Для получения изделий сложного профиля головки имеют большое сопротивление движению расплава полимера. Производительность экструдера вследствие этого уменьшается. Основная трудность процесса экструзии – выравнивание объемной скорости различных потоков расплава в головке по всему сечению профиля. Для этого применяют специальные насадки: дроссельные или перфорированные шайбы. Так, перфорированные шайбы используют при производстве изделий большого, сложного сечения. Схема распределения скоростей в потоке расплава при прохождении перфорированной шайбы показана на рис. 5.39.

| Рис. 5.39. Распределение скоростей в потоке после прохождения перфорированной шайбы:

1 – конец червяка; 2 – перфорированная шайба;

а, б – эпюры скоростей расплава

|

Расплав, проходя перфорированную шайбу, вначале по краям движется быстрее, чем в середине (эпюра а). Затем по мере продвижения в ней формируется фронт течения, при котором скорость в середине потока может даже превышать скорость по переферии экструдата (эпюра б). Однако это небольшое различие в скоростях значительно меньше, чем при использовании других выравнивающих потоки приспособлений.

При получении изделий несимметричного сечения необходимо стремиться к тому, чтобы центр тяжести площади профиля несильно отличался от оси червяка экструдера.

Способы устранения

| Дефекты

| Причины

| Способы устранения

|

| 1

| 2

| 3

|

Специфические дефекты труб

П о в н е ш н е м у в и д у

| Шероховатость внутренней поверхности

| Высокая температура расплава или близкое расположение запорной пробки от головки (при калибровании избыточным давлением)

| Снизить температуру формующей головки и последней зоны цилиндра или удлинить трос запорной пробки; снизить скорость процесса

|

П о р а з м е р а м

| Наружный диаметр больше допускаемого

| Недостаточное охлаждение в калибрующей насадке. Чрезмерное давление воздуха во внутренней полости трубы. Увеличенный внутренний диаметр калибрующей насадки, не соответствующий режиму и сырью.

| Увеличить поступление охлаждающей воды или снизить ее температуру. Снизить давление сжатого воздуха. Поставить калибрующую насадку с меньшим внутренним диаметром

|

| Наружный диаметр меньше допускаемого

| Недостаточное давление во внутренней полости трубы. Недостаточное охлаждение в калираторе при одновременно увеличенной скорости отвода трубы. Уменьшить внутренний диаметр калибратора.

| Увеличить давление сжатого воздуха. Уменьшить скорость отвода и увеличить поступление охлаждающей воды в насадку. Поставить калибрующую насадку с большим внутренним диаметром

|

|

Овальность трубы

| Деформация трубы гидростатическим давлением в охлаждающей ванне. Деформация трубы из-за сжимающего усилия тянущего устройства

| Усилить охлаждение в калибраторе; понизить температуру расплава; увеличить давление сжатого воздуха. Ослабить сжатие транспортирующих органов тянущего устройства, усилить охлаждение трубы или снизить скорость процесса

|

| | | | |

П о ф и з и к о – м е х а н и ч е с к и м п о к а з а т е л я м

| 1

| 2

| 3

|

| Не выдерживает испытания внутренним гидравлическим давлением

| Плохая спайка отдельных потоков расплава

| Повысить температуру расплава: уменьшить скорость процесса; установить головку с более длинной цилиндрической частью и увеличенным сопротивлением после дорнодержателя

|

| Низкое относительное удлинение при разрыве

| Слишком резкое охлаждение расплава в калибрующей насадке. Недостаточное перемешивание (гомогенизация) расплава в цилиндре или недостаточное выравнивание скоростей потока расплава в головке

| Снизить скорость или температуру воды, поступающей в калибрующую насадку. Увеличить подпор в цилиндре; установить формующий инструмент с более длинной цилиндрической частью и увеличенным сопротивлением после дорнодержателя

|

| То же, при соответствии прочностных показателей в продольном направлении трубы

| Низкие показатели предела текучести при растяжении и относительного удлинения при разрыве в поперечном сечении трубы из-за высокой степени продольной вытяжки

| Снизить степень вытяжки трубы путем уменьшения скорости отвода

|

Тема 5 Технология и оборудование для переработки термопластов методом экструзии