Кафедра «Информационные технологии

И менеджмент в машиностроении» (ИТММ)

Оглавление

Лабораторная работа № 1. 9

Лабораторная работа № 2. 11

Лабораторная работа № 3. 14

Лабораторная работа № 6. 16

Лабораторная работа № 1

Расчёт режимов резания для технологических переходов токарной операции: глубины резания и числа проходов (черновых и чистовых); подачи на оборот; скорости резания; частоты вращения шпинделя с корректировкой по паспорту станка

При выполнении токарных операций к режимам резания относятся следующие технологические параметры:

глубина резания (t) и число проходов (i);

подача инструмента на один оборот вращения детали (So);

скорость резания (V);

частота вращения шпинделя станка (n).

Подрезать торец

| Параметры, характеризующие шероховатость обрабатываемой поверхности

|

| Ñ

| Rz

| Ra

|

| 1

| 320

| 80

|

| 2

| 160

| 40

|

| 3

| 80

| 20

|

| 4

| 40

| 10

|

| 5

| 20

| 2.5

|

| 6

| 10

| 1.25

|

| 7

| 5

| 0.63

|

| 8

| 2.5

| 0.32

|

| 9

| 1.25

| 0.16

|

| 10

| 0.63

| 0.08

|

| …

| …

| …

|

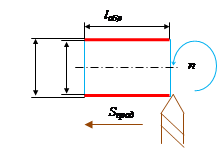

Dнач - диаметр начальный, мм.

Dкон - диаметр конечный, мм.

Sпоп - подача поперечная, мм/об (направление перемещения режущего инструмента во время обработки поверхности детали, в данном случае - перемещение резца).

n - частота вращения шпинделя станка [об/мин], в котором крепится обрабатываемая деталь (на практике, часто выражаются: число оборотов шпинделя или число оборотов детали). Этот параметр характеризует угловую скорость вращения детали. Помимо этого существует линейная скорость вращения детали (V), м/мин

П - припуск, мм (слой металла, снимаемый в данном технологическом переходе).

, где t - глубина резания, мм (слой металла, снимаемый за один проход режущего инструмента); i - число проходов, выполняемых в данном технологическом переходе. Технологический переход может выполняться и за один проход, в этом случае П=t; i=1. Проходы могут быть черновыми (Rz40 (Ra10) и более или, в старых обозначениях - Ñ4 и менее) или чистовыми:

, где t - глубина резания, мм (слой металла, снимаемый за один проход режущего инструмента); i - число проходов, выполняемых в данном технологическом переходе. Технологический переход может выполняться и за один проход, в этом случае П=t; i=1. Проходы могут быть черновыми (Rz40 (Ra10) и более или, в старых обозначениях - Ñ4 и менее) или чистовыми:  .

.

l обр - длина обработки, мм.  - длина перемещения режущего инструмента в направлении подачи Sпоп.

- длина перемещения режущего инструмента в направлении подачи Sпоп.

Точить цилиндрическую поверхность

Dобр - диаметр обработки, мм. Для технологических переходов “подрезать торец» и «точить цилиндрическую поверхность», диаметром обработки является начальный диаметр - Dнач.

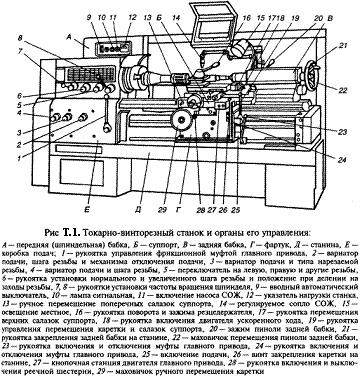

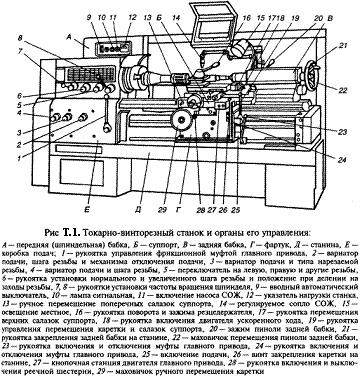

Токарные станки

Значительную долю станочного парка составляют станки токарной группы. По классификации токарные станки относятся к 1-й группе. Она включает девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

На токарных станках обрабатывают детали типа валов, дисков и втулок, осуществляя обтачивание наружных цилиндрических поверхностей, торцов и уступов, прорезание канавок и отрезку, растачивание отверстий (цилиндрических, конических и фасонных), обтачивание конических и фасонных поверхностей, сверление, зенкерование и развертывание отверстий, нарезание наружной и внутренней резьбы резцом, нарезание резьбы метчиком и плашкой, вихревое нарезание резьбы, накатывание рифленых поверхностей.

Главным движением токарного станка, определяющим скорость резания, является вращение шпинделя, несущего заготовку. Движением, определяющим величины продольных и поперечных подач, является движение суппорта, в котором закрепляют резцы, а при обработке концевым инструментом движение подачи получает задняя бабка токарного станка.

Токарный станок 16К20 (рис.Т1) предназначен для выполнения различных токарных работ, в т.ч.: нарезания левой и правой метрической, дюймовой, одно- и многозаходной резьбы с нормальным и увеличенным шагом.

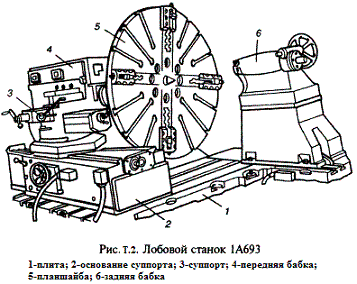

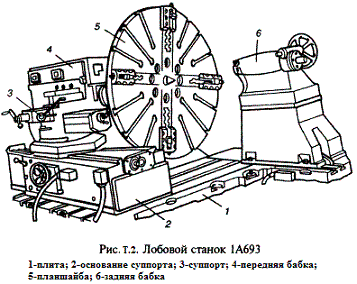

Лобовые токарные станки. Лоботокарные станки применяют для обработки заготовок большого диаметра в единичном производстве. На этих станках обтачивают наружные цилиндрические и конические поверхности, подрезают торцы, протачивают канавки, растачивают внутренние отверстия и др. У лобовых токарных станков сравнительно малая длина и большой диаметр (до 4м) планшайбы. На рис.Т2 изображен лобовой токарный станок 1А693.

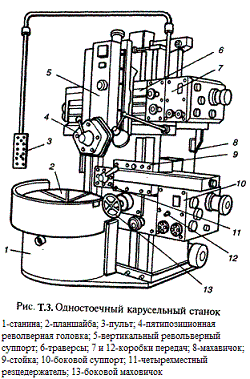

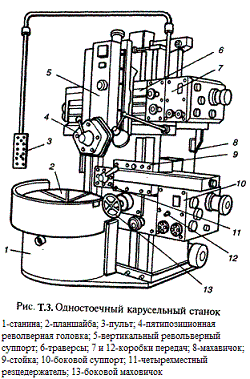

Карусельные токарные станки применяют для обработки заготовок тяжелых деталей большого диаметра, но сравнительно не большой длины. На них можно обрабатывать и растачивать цилиндрические и конические поверхности, подрезать торцы, прорезать кольцевые канавки, сверлить, зенкеровать, развертывать и др. По компоновке карусельные токарные станки подразделяют на одно - (рис.Т3) и двухстоячные. Двухстоячные станки предназначены для обработки деталей свыше 2000 мм. Карусельные токарные станки, на которых обрабатывают заготовки диаметром свыше 6300 мм, выпускают поштучно, и их принято называть уникальными.

Лабораторная работа № 1

Расчёт режимов резания для технологических переходов токарной операции: глубины резания и числа проходов (черновых и чистовых); подачи на оборот; скорости резания; частоты вращения шпинделя с корректировкой по паспорту станка.

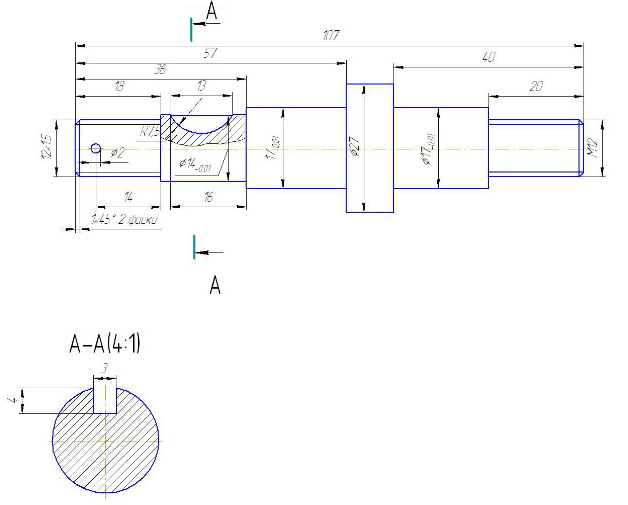

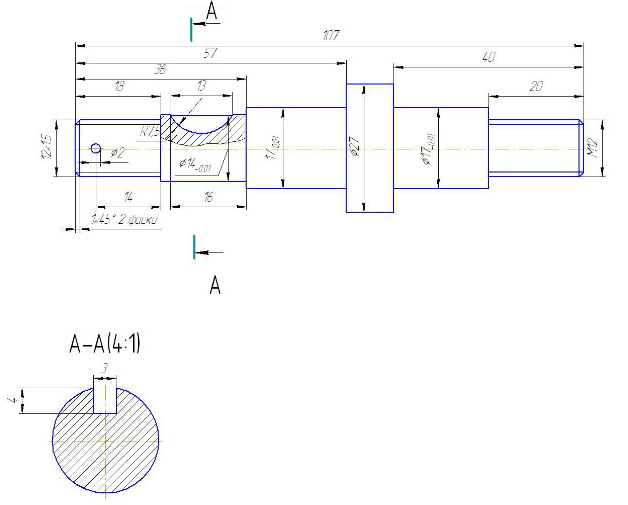

Операция 0,5. Токарно-револьверная

1)Установить пруток, выдвинув на 115 мм.

2)Подрезать торец как чисто. Резец ВК8, r = 0,2 мм.

3)Точить поверхность d=17-0,01мм, выдерживая размер 40 мм. Резец ВК8, r = 0,2 мм.

4)Точить поверхность d=11,95 мм (под резьбу М12) с одновременной подрезкой торца, выдерживая размер 20 мм. Резец ВК8, r = 0,2 мм. Штангенциркуль.

5) Точить фаску 1х45°.

6) Отрезать деталь, выдерживая размер 110 мм.

Операция 10. Токарно-винторезный станок

1) Установить деталь в трехкулачковый патрон.

2) Подрезать торец, выдерживая размер 107 мм.

3) Точить поверхность d=27 мм. Резец ВК8, r = 0,2 мм. Штангенциркуль.

4) Точить поверхность d=17-0,01мм с одновременной подрезкой торца, выдерживая размер 57 мм. Резец ВК8, r = 0,2 мм. Штангенциркуль.

5) Точить поверхность d=14-0,01 мм с одновременной подрезкой торца, выдерживая размер 36 мм. Резец ВК8, r = 0,2 мм. Штангенциркуль.

6) Точить поверхность d=11,95 мм, выдерживая размер 18 мм. Резец ВК8, r = 0,2 мм. Штангенциркуль.

7) Точить фаску 1х45°.

Операция 15. Сверлийная

1) Установить деталь в тиски.

2) Центровать отверстие, выдерживая размер 14 мм. Сверло центровочное d=2 мм.

3) Сверлить отверстие на проход, сквозное отверстие по всему диаметру. Сверло d=2 мм; Р18; калибр-пробка.

Операция 20. Горизонтально-фрезерная

1) Установить в тиски.

2) Фрезеровать шпоночный паз, выдерживая размеры 13х4х3.

Операция 25. Токарно-винторезная

1) Установить в трехкулачковый патрон.

2) Нарезать резьбу М12, выдерживая размер 20 мм.

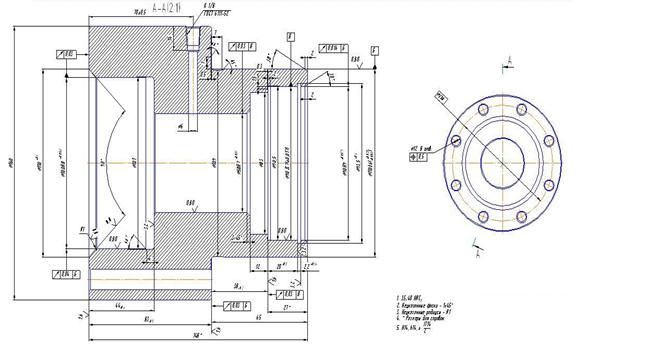

Лабораторная работа № 2

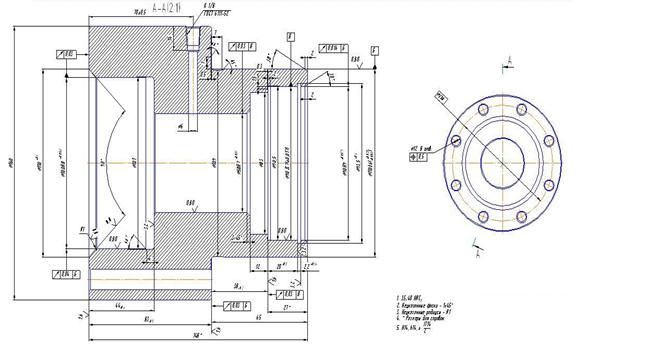

Операция 0,5. Токарно-револьверная

1) Установить пруток в трехкулачковый патрон, выдвинув его на 154 мм.

2) Подрезать торец «как чисто».

3) Точить поверхность d=160,4 мм на длине 151 мм.

4) Точить поверхность d=110,4 мм на длине 65 мм.

5) отрезать деталь, выдерживая размер 151 мм.

Операция 10. Токарно-винторезная

1) Установить пруток в трехкулачковый патрон.

2) Подрезать торец, выдерживая размер 148 мм.

3) Центровать отверстие.

4) Сверлить отверстие на проход d=30 мм.

5) Расточить отверстие d=49,6 мм.

6) Расточить отверстие d=99,6 мм на длине 44 мм, используя фрезу с углом на конце 1°.

Операция 15. Кругло-шлифовальная

1) Шлифовать поверхность d=50 мм.

2) Шлифовать поверхность d=100 мм на длине 44мм.

3) Шлифовать поверхность d=160 мм.

Операция 20. Токарно-винторезная

1) Установить пруток в трехкулачковый патрон.

2) Расточить фаску, выдерживая размер 3х45°.

3) Расточить отверстие d=82,6 мм на длине 39 мм.

4) Расточить отверстие d=89,6 мм на длине 27 мм.

5) Расточить паз с d=89,6 мм на d=93,5 мм, выдерживая размер 4,8 мм на длине 2,2 мм.

6) Расточить фаску, выдерживая размер 2х30°.

7) Точить паз с d=110,4 мм на d=109 мм, выдерживая размер 58 мм.

Операция 25. Радиально-сверлильная

1) Установить деталь.

2) Сверлить 8 отверстий d=12 мм на d=136 мм.

Лабораторная работа № 3

Технологический процесс

05.Заготовительная операция

1. Установить/снять деталь длиной в 3-Х кулачковый патрон

2. Отрезать деталь длиной 220

3. Измерить размер 220

Токарно-винторезная

1. Установить деталь в 3-х кулачковый патрон

2. Подрезать торец в размер 215

3. Измерить размер 215.

4. Точить поверхность Ф=46 на длине= 50

5. Точить поверхность Ф=100 на длине= 40

6. Точить поверхность Ф=46 на длине= 30

7. Точить поверхность Ф=38 на длине= 49

8. Точить поверхность Ф=30 на длине= 4

9. Точить поверхность Ф=30 на длине= 41

10. Сточить фаски на поверхности Ф=46 1.5х45

11. Сточить фаски на поверхности Ф=30 1.5х45

12. Переустановить деталь в 3-х кулачковый патрон

13. Подрезать торец в размер 210

14. Измерить размер 210

Сверлильная операция

1. Установить на стол станка деталь, ось сверла установлена вертикально.

2. Сверлить 4 отверстия Ф=20 на R=35

Токарная операция

1. Установить деталь в 3-кулачковый патрон

2. Сверлить отверстие Ф=8, глубиной=34

Заготовка: пруток, длиной-220, диаметром – 120. Материал-X18H9T, предел прочности на разрыв Gв=70кГ/мм^2

Длина среза торца lср.торца=(220-210)/2=5

Шероховатость детали на участке Ф=46 и Ф=38 - Rа2,5,iчист=2;значит

Глубина чистового прохода tчист=0,01*Dобр.т.е. tчист=0,01*46=0,46; tчист=0,01*38=0,38

Глубина чернового прохода tчер.=0,03*Dобр=0,03*46=1,38; tчер.=0,03*Dобр=0,03*38=1,14

Шероховатость детали на участке D=30,длиной 41 - Rz20, iчист=1;

Глубина чистового прохода tчист=0,015*Dобр. т.е. tчист=0,015*30=0,45;

Глубина чернового прохода tчер.=0,05*Dобр=0,05*30=1,5

Шероховатость на остальных участках Rz40,tчист=0, iчист=0; tчерн=0,07*Dобр;

Глубина чернового прохода на участке D=100 – tчерн=7

Глубина чернового прохода на участке D=46 – tчерн=3.22

Глубина чернового прохода на участке D=30 – tчерн=2.1

Лабораторная работа № 6

Графическое построение организации работ многостаночного обслуживания.

Кафедра «Информационные технологии

, где t - глубина резания, мм (слой металла, снимаемый за один проход режущего инструмента); i - число проходов, выполняемых в данном технологическом переходе. Технологический переход может выполняться и за один проход, в этом случае П=t; i=1. Проходы могут быть черновыми (Rz40 (Ra10) и более или, в старых обозначениях - Ñ4 и менее) или чистовыми:

, где t - глубина резания, мм (слой металла, снимаемый за один проход режущего инструмента); i - число проходов, выполняемых в данном технологическом переходе. Технологический переход может выполняться и за один проход, в этом случае П=t; i=1. Проходы могут быть черновыми (Rz40 (Ra10) и более или, в старых обозначениях - Ñ4 и менее) или чистовыми:  .

. - длина перемещения режущего инструмента в направлении подачи Sпоп.

- длина перемещения режущего инструмента в направлении подачи Sпоп.