ОТЧЕТ ПО МОДУЛЮ 2

по дисциплине «Эксплуатация иремонтмашин и оборудования

для добычи нефти и газа»

Тема: Организация эксплуатации и ремонта оборудования

Творческий коллектив гр. НГ 10-04 в составе:

Руководитель раздел 1, 2, 3Д.Е. Латышев

подпись дата разделы инициалы, фамилия

Исполнитель раздел 4, 5, 6 И.С. Зингер

подпись дата разделы инициалы, фамилия

Преподаватель доцент, к.т.н. В.Н. Конов

подпись, дата должность, ученая степень инициалы, фамилия

Содержание

Введение. 2

1. Ремонт и ремонтопригодность. 4

1.1. Основы ремонта. 4

1.2. Виды ремонта. 5

1.3. Технологические основы ремонта. 8

2. Организация технического обслуживания и ремонта. 12

2.1 Система технического обслуживания и ремонта оборудования. 12

2.2 Виды технического обслуживания и ремонта оборудования. 14

3. Причины отказов оборудования при эксплуатации. 17

3.1. Специфика условий эксплуатации оборудования. 17

3.2. Деформация и изломы элементов оборудования. 18

3.3. Коррозионные разрушения элементов оборудования. 20

4. Организация производства и фонды времени работы оборудования. 22

4.1. Производственный процесс и его структура. 23

4.2. Основные принципы организации производственного процесса. 24

4.3. Режим работы и нормы времени. 24

4.4. Фонды времени работы оборудования. 24

4.5 Сменный, суточный и годовой режимы работы оборудования. 26

5. Технологические основы ремонта оборудования. 28

5.1. Структура производственного процесса ремонта оборудования. 28

5.2. Разборка оборудования. 28

5.3. Комплектование деталей оборудования. 29

5.4. Сборка оборудования. 30

5.5. Приработка и испытание агрегатов и машин. 30

Заключение. 31

Список использованных источников. 32

Введение

Организация эксплуатации, технического обслуживания и ремонта оборудования (ЭТО и РО) — это создание условий и выполнение комплекса операций по поддержанию работоспособности или исправности производственного оборудования при использовании по назначению, ожидании, хранении и транспортировке.

Ремонт – это комплекс операций по восстановлению исправного и работоспособного состояния объекта, а также восстановление ресурса объекта или его составных частей.

Режимы работы- откорректированный порядок работы и отдыха на предприятии.

Цель, достигаемая комплексом технического обслуживания и ремонта — диагностирование и контроль технического состояния, предупреждение и локализация дефектов и неисправностей, выявление причин и устранение отказов оборудования, повышение его работоспособности и ресурса.

В данном модуле мы изучим следующие этапы:

· организация технического обслуживания и ремонта оборудования;

· служба эксплуатации оборудования.

· виды технического обслуживания и ремонта оборудования.

· причины отказов оборудования при эксплуатации

· сменный, суточный и годовой режимы работы оборудования и персонала.

· фонды времени работы оборудования

Ремонт и ремонтопригодность.

Основы ремонта

Ремонт - это комплекс операций по восстановлению исправного или работоспособного состояния объекта, а также восстановлению ресурса объекта или его составных частей.

Ремонт изделий производится в случае, если невозможно или нецелесообразно заменять их на аналогичные новые. Это важный в «жизни» оборудования процесс, который проводится в соответствии с планом утверждаемым службой главного механика предприятия. Ремонт оборудования позволяет вернуть ему первоначальные (или близкие к ним) характеристики, ввести оборудование в работу (при поломке), а также сэкономить значительные денежные средства. Ремонту подлежит любое оборудование нефтегазовой отрасли и связанной с ней отраслей.

Нередко изделия устаревают морально гораздо раньше, чем вырабатывается их ресурс до ремонта, или затраты на производство изделий в неремонтируемом исполнении существенно меньше — в этих случаях производители стараются переходить на выпуск изделий в неремонтируемом исполнении.

Техническое обслуживание — комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировке. Так же, как и ремонт, может включать в себя замену каких-либо частей. В отличие от ремонта, техническое обслуживание необходимо для исправных и не потерявших своих эксплуатационных качеств изделий.

Виды ремонта.

По видам ремонт делится:

1. Плановый ремонт — ремонт в запланированный технической документацией промежуток времени. Производится после выработки устройством ресурса, либо в случае если работоспособность устройства после неисправности частично сохраняется, или частично восстанавливается в результате восстановительного ремонта.

2. Техническое обслуживание — применяется для поддержания оборудования в постоянной технической и эксплуатационной готовности, а также с целью предупреждения аварий и поломок. Обеспечивается системой ТО. Техническое обслуживание включает в себя наблюдение за правильной эксплуатацией оборудования, указанной в технической документации, в паспортах состояния оборудования, устранения мелких неисправностей.

3. Текущий ремонт — мелкий по объему плановый ремонт, которому подвергается оборудование в рабочем состоянии. При текущем ремонте проверяют быстроизнашивающиеся детали, меняется при необходимости смазка, устраняются дефекты, изнашивающие детали. Те неисправности оборудования, которые не могут быть устранены силами ТО, устраняются силами выездных рембригад. Перечень ремонтных работ при ТР отличается классификатором ремонта. После ремонта проверяется работа оборудования, регулируются узлы и механизмы.

4. Капитальный ремонт – наиболее сложный вид ремонта, при котором происходит полная разборка или замена всех изношенных узлов и деталей, а также работы, входящие в объем ТР. В результате капремонта полностью восстанавливаются характеристики оборудования. Капремонт, как правило, осуществляют на ремонтных заводах, но при необходимости, в виде исключения, ремонтными базами и мастерскими. Оборудование отправляют на ремонт в соответствии с графиком ремонта, а также по техническому состоянию.

5. Восстановительный ремонт — обычно производится без замены частей устройства, с их модификацией (наплавка, расточка, пайка и т. д.)

6. Внеплановый ремонт – ремонт, вызванный аварией или не предусмотренный планом. При надлежащей системе ППР не должен иметь место.

Свойство объекта, приспособленность к поддержанию и восстановлению работоспособного состояния путём технического обслуживания и ремонта называется ремонтопригодностью. Она определяется рядом характеристик, таких как: простота, лёгкость и удобность разборки и сборки руками или с минимальным набором инструментов. Также ремонтопригодность включает в себя следующие показатели:

1. Вероятность восстановления работоспособного состояния — вероятность того, что время восстановления работоспособного состояния не превысит заданного.

2. Среднее время восстановления работоспособного состояния — математическое ожидание времени восстановления.

3. Интенсивность восстановления – скорость приведения оборудования в рабочее состояние.

Выбор рациональных параметров ремонтной системы является основой для обеспечения надежности при эксплуатации машины. При этом могут применяться различные подходы и решения при формировании объема и содержания соответствующих периодических ремонтов.

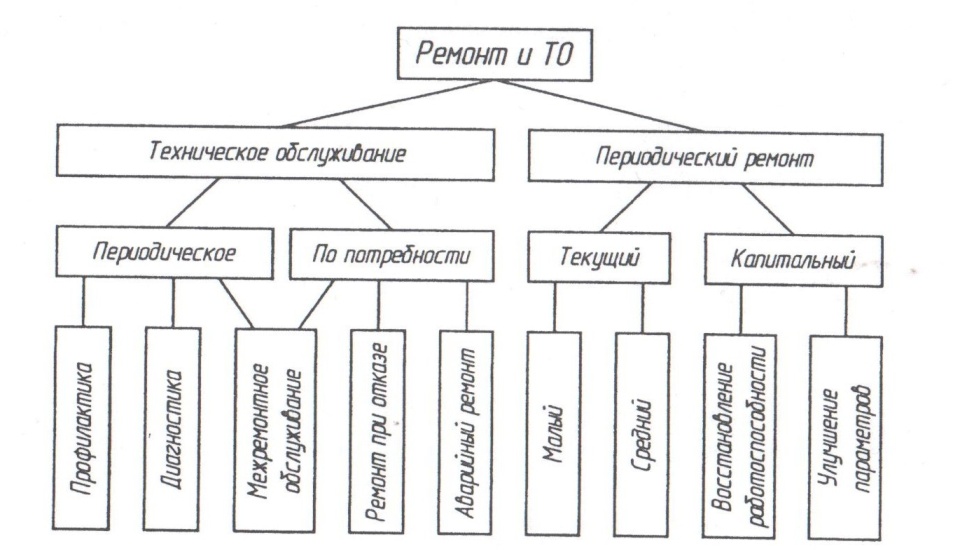

На рисунке 1.1 дана классификация видов ремонтных работ.

Рисунок 1.1 – Классификация видов ремонтных работ

Разборка оборудования.

Очищенное оборудование поступает на разборку. От качества разборки и сохранения деталей от повреждения существенно зависят сроки, стоимость и качество ремонта.

Технологический процесс разборки специфичен только для ремонтного производства. Несмотря на общее сходство с процессом сборки, разборка имеет существенные технологические особенности, выделяющие ее в независимый, технологически ответственный и весьма трудоемкий производственный процесс при любом виде ремонта. Технологический процесс разборки представляет собой совокупность различных операций по разъединению объекта ремонта на составные части - сборочные единицы и детали - в определенной последовательности и заданном объеме, обусловленных особенностями конструкции и видом ремонта изделия.

Характерная особенность, присущая разборке вообще, а именно при ремонте для бурения скважин и нефтегазодобычи оборудования в особенности, это ее технологическая непредсказуемость, выражающаяся в том, что для значительного числа сопряжений, подлежащих разборке, не может быть обеспечена гарантия их разбираемости, возможны различного рода непредвиденные обстоятельства, которые не позволяют спроектировать до конца технологический процесс разборки и определить рациональные методы разборки и средства ее оснащения.

Сборка оборудования

Сборка заключается в последовательном соединении деталей в сборочные единицы и агрегаты, а затем агрегатов и сборочных единиц в машину.

Последовательность сборки определяется технологической схемой сборки. Схема технологического процесса сборки представляет условное изображение последовательности включения отдельных деталей, сборочных единиц в сборку с указанием контрольных и дополнительных операций, выполняемых при сборке.

Схема сборки является основным оперативным документом, в соответствии с которым выполняется сборочный процесс.

Заключение

Общее руководство эксплуатацией и ремонтом оборудования осуществляет нефтегазодобывающее общество, на балансе которого находится оборудование в лице главного механика.

Непосредственно эксплуатацией оборудования занимаются механики территориальные производственные предприятия (ТПП), входящие в состав этого общества или его филиалов.

На ТПП возложены следующие функции:

1) учет наличия и движения оборудования;

2) ведение техдокументации на оборудование;

3) организация учета работы оборудования, в отработанных часах в целях проведения ремонта;

4) обеспечение служб ремонта необходимой технической документацией;

5) разработка годовых, квартальных, месячных планов-графиков технического обслуживания (ТО) и ремонтов (Р) и отчетов по ним;

Ответственность за выполнение эксплуатационным персоналом инструкций по эксплуатации оборудования возлагается на, механика БУ и главного механика предприятия или цеха.

В модуле 2 проработано:

· Рассмотрена организация технического обслуживания и ремонта;

· Разработана служба эксплуатации оборудования.

· Изучены виды технического обслуживания и ремонта оборудования.

· Исследованы причины отказов оборудования при эксплуатации

· рассмотрен сменный, суточный и годовой режимы работы оборудования и персонала.

· Оценены фонды времени работы оборудования

· проведен анализ работы службы эксплуатации оборудования.

ОТЧЕТ ПО МОДУЛЮ 2

по дисциплине «Эксплуатация иремонтмашин и оборудования

для добычи нефти и газа»

Тема: Организация эксплуатации и ремонта оборудования

Творческий коллектив гр. НГ 10-04 в составе:

Руководитель раздел 1, 2, 3Д.Е. Латышев

подпись дата разделы инициалы, фамилия

Исполнитель раздел 4, 5, 6 И.С. Зингер

подпись дата разделы инициалы, фамилия

Преподаватель доцент, к.т.н. В.Н. Конов

подпись, дата должность, ученая степень инициалы, фамилия

Содержание

Введение. 2

1. Ремонт и ремонтопригодность. 4

1.1. Основы ремонта. 4

1.2. Виды ремонта. 5

1.3. Технологические основы ремонта. 8

2. Организация технического обслуживания и ремонта. 12

2.1 Система технического обслуживания и ремонта оборудования. 12

2.2 Виды технического обслуживания и ремонта оборудования. 14

3. Причины отказов оборудования при эксплуатации. 17

3.1. Специфика условий эксплуатации оборудования. 17

3.2. Деформация и изломы элементов оборудования. 18

3.3. Коррозионные разрушения элементов оборудования. 20

4. Организация производства и фонды времени работы оборудования. 22

4.1. Производственный процесс и его структура. 23

4.2. Основные принципы организации производственного процесса. 24

4.3. Режим работы и нормы времени. 24

4.4. Фонды времени работы оборудования. 24

4.5 Сменный, суточный и годовой режимы работы оборудования. 26

5. Технологические основы ремонта оборудования. 28

5.1. Структура производственного процесса ремонта оборудования. 28

5.2. Разборка оборудования. 28

5.3. Комплектование деталей оборудования. 29

5.4. Сборка оборудования. 30

5.5. Приработка и испытание агрегатов и машин. 30

Заключение. 31

Список использованных источников. 32

Введение

Организация эксплуатации, технического обслуживания и ремонта оборудования (ЭТО и РО) — это создание условий и выполнение комплекса операций по поддержанию работоспособности или исправности производственного оборудования при использовании по назначению, ожидании, хранении и транспортировке.

Ремонт – это комплекс операций по восстановлению исправного и работоспособного состояния объекта, а также восстановление ресурса объекта или его составных частей.

Режимы работы- откорректированный порядок работы и отдыха на предприятии.

Цель, достигаемая комплексом технического обслуживания и ремонта — диагностирование и контроль технического состояния, предупреждение и локализация дефектов и неисправностей, выявление причин и устранение отказов оборудования, повышение его работоспособности и ресурса.

В данном модуле мы изучим следующие этапы:

· организация технического обслуживания и ремонта оборудования;

· служба эксплуатации оборудования.

· виды технического обслуживания и ремонта оборудования.

· причины отказов оборудования при эксплуатации

· сменный, суточный и годовой режимы работы оборудования и персонала.

· фонды времени работы оборудования

Ремонт и ремонтопригодность.

Основы ремонта

Ремонт - это комплекс операций по восстановлению исправного или работоспособного состояния объекта, а также восстановлению ресурса объекта или его составных частей.

Ремонт изделий производится в случае, если невозможно или нецелесообразно заменять их на аналогичные новые. Это важный в «жизни» оборудования процесс, который проводится в соответствии с планом утверждаемым службой главного механика предприятия. Ремонт оборудования позволяет вернуть ему первоначальные (или близкие к ним) характеристики, ввести оборудование в работу (при поломке), а также сэкономить значительные денежные средства. Ремонту подлежит любое оборудование нефтегазовой отрасли и связанной с ней отраслей.

Нередко изделия устаревают морально гораздо раньше, чем вырабатывается их ресурс до ремонта, или затраты на производство изделий в неремонтируемом исполнении существенно меньше — в этих случаях производители стараются переходить на выпуск изделий в неремонтируемом исполнении.

Техническое обслуживание — комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировке. Так же, как и ремонт, может включать в себя замену каких-либо частей. В отличие от ремонта, техническое обслуживание необходимо для исправных и не потерявших своих эксплуатационных качеств изделий.

Виды ремонта.

По видам ремонт делится:

1. Плановый ремонт — ремонт в запланированный технической документацией промежуток времени. Производится после выработки устройством ресурса, либо в случае если работоспособность устройства после неисправности частично сохраняется, или частично восстанавливается в результате восстановительного ремонта.

2. Техническое обслуживание — применяется для поддержания оборудования в постоянной технической и эксплуатационной готовности, а также с целью предупреждения аварий и поломок. Обеспечивается системой ТО. Техническое обслуживание включает в себя наблюдение за правильной эксплуатацией оборудования, указанной в технической документации, в паспортах состояния оборудования, устранения мелких неисправностей.

3. Текущий ремонт — мелкий по объему плановый ремонт, которому подвергается оборудование в рабочем состоянии. При текущем ремонте проверяют быстроизнашивающиеся детали, меняется при необходимости смазка, устраняются дефекты, изнашивающие детали. Те неисправности оборудования, которые не могут быть устранены силами ТО, устраняются силами выездных рембригад. Перечень ремонтных работ при ТР отличается классификатором ремонта. После ремонта проверяется работа оборудования, регулируются узлы и механизмы.

4. Капитальный ремонт – наиболее сложный вид ремонта, при котором происходит полная разборка или замена всех изношенных узлов и деталей, а также работы, входящие в объем ТР. В результате капремонта полностью восстанавливаются характеристики оборудования. Капремонт, как правило, осуществляют на ремонтных заводах, но при необходимости, в виде исключения, ремонтными базами и мастерскими. Оборудование отправляют на ремонт в соответствии с графиком ремонта, а также по техническому состоянию.

5. Восстановительный ремонт — обычно производится без замены частей устройства, с их модификацией (наплавка, расточка, пайка и т. д.)

6. Внеплановый ремонт – ремонт, вызванный аварией или не предусмотренный планом. При надлежащей системе ППР не должен иметь место.

Свойство объекта, приспособленность к поддержанию и восстановлению работоспособного состояния путём технического обслуживания и ремонта называется ремонтопригодностью. Она определяется рядом характеристик, таких как: простота, лёгкость и удобность разборки и сборки руками или с минимальным набором инструментов. Также ремонтопригодность включает в себя следующие показатели:

1. Вероятность восстановления работоспособного состояния — вероятность того, что время восстановления работоспособного состояния не превысит заданного.

2. Среднее время восстановления работоспособного состояния — математическое ожидание времени восстановления.

3. Интенсивность восстановления – скорость приведения оборудования в рабочее состояние.

Выбор рациональных параметров ремонтной системы является основой для обеспечения надежности при эксплуатации машины. При этом могут применяться различные подходы и решения при формировании объема и содержания соответствующих периодических ремонтов.

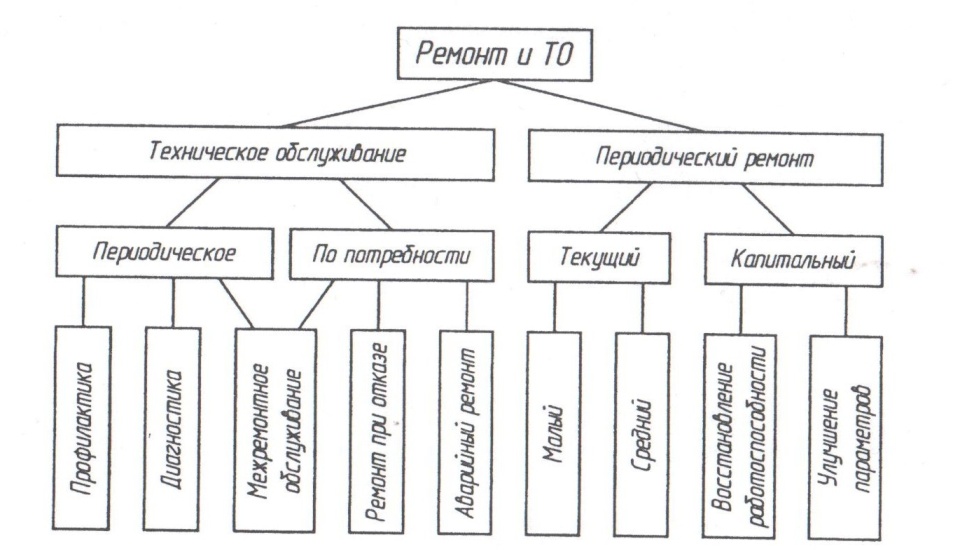

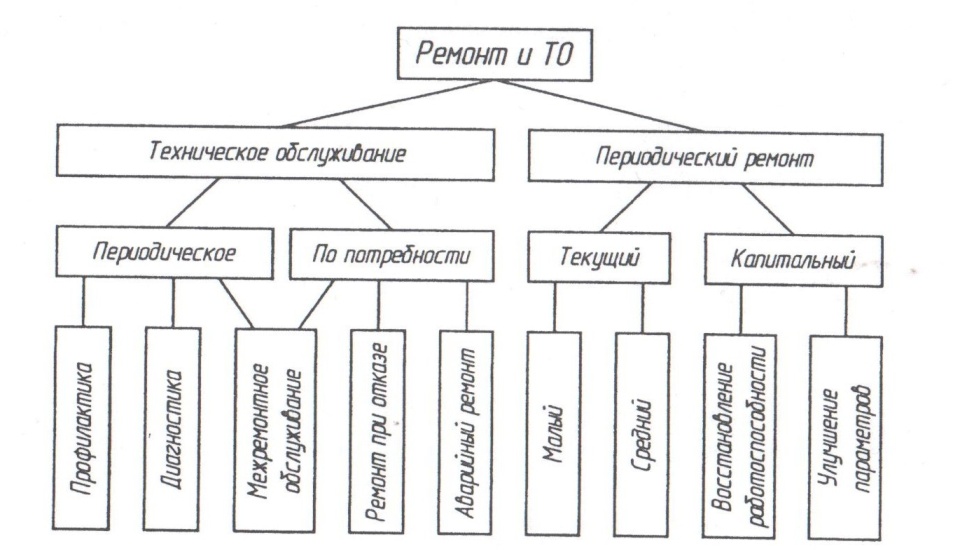

На рисунке 1.1 дана классификация видов ремонтных работ.

Рисунок 1.1 – Классификация видов ремонтных работ