Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Топ:

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Интересное:

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

3. Виды испытания машин.

1. Службы ремонта может быть:

-централизованная;

-децентрализованная;

-смешанная.

При централизованной службе ремонт оборудования производится непосредственно на специальных предприятиях (ремонтно-механическом цехе)

При децентрализованной службе ремонта ремонт производится непосредственно в технологических цехах на месте эксплуатации.

При смешенном ремонте легкий ремонт производится силами механика на рабочем месте. Сложный ремонт производится на специализированных предприятиях.

Служба главного механика имеет в расположении:

1) слесаря ремонтника;

2) слесаря энергетика.

Ремонт может быть:

1) технологическое обслуживание;

2) текущий ремонт;

3) средний ремонт;

4) капитальный ремонт;

5) сезонный ремонт;

6) ремонт по состоянию.

Служба главного механика

| СЛУЖБА ГЛАВНОГО МЕХАНИКА | ||||||||||||||||

|

|

| |||||||||||||||

|

|

|

|

|

| ||||||||||||

| ОТН | РСЦ | КБ | Мех.цех | ОГМ | РМЦ | |||||||||||

ОГН - отдел технического надзора;

РСЦ - ремонтно-строительный цех;

КБ – конструкторское бюро;

мех. цех – механики технологических цехов;

ОГМ – отдел главного механика;

РМУ – ремонтно-механический цех;

РСЦ и РМЦ подчиняются в административном порядке начальнику цеху и в техническом порядке главному механику.

ОТН предназначен для технического надзора за испытанием оборудования, качества ремонта оборудования, проверяет правильность эксплуатации оборудования, расследует причины аварий. Ежемесячно ведут проверку по ремонту работ.

РСУ занимается ремонтом производственных и бытовых зданий и новых помещений.

|

|

КБ занимается разработкой ремонтных чертежей, проектирование приспособлений, а также другими работами связанными с механизацией оборудования.

ОГМ входит в состав заводоуправления, выполняет следующие функции:

1) систематический надзор за состоянием оборудования химических и нефтеперерабатывающих предприятий;

2) составление плана ремонта по предприятию в целом;

3) разработка плана внедрения новых высоко-производственных процессов;

4) разработка плана организационно-технических мероприятий по ремонтной службе;

5) контроль стоимости ремонтных работ;

6) составление сводного ежеквартального отчёта по выполнению средних и капитальных ремонтов основного оборудования.

В ОГМ есть плановый предупредительный ремонт(ППР).

РМЦ занимается ремонтом всего основного оборудования на предприятии, выполняют централизованно.

Цели технического обслуживания и ремонта (ТОИР):

1) предупреждений аварий оборудования;

2) возможность выполнения ремонтных работ по плану согласованного с планом производства;

3) своевременная подготовка запчастей, материалов и рабочей силы, минимальный простой оборудования в ремонте.

Согласовывается с планом производства и выполняется согласно графика. Ремонт выполнятся в выходные и праздничные дни; продолжительность ремонта согласно с долговечностью деталей.

При текущем ремонте:

1) промывка машины с заменой смазки;

2) регулировка сборочных единиц подвергающимся максимальному износу и несущие большие нагрузки;

3) разборку узлов с заменой изношенных деталей, срок службы которых соответствует одному межремонтному периоду;

4) сборка и проверка отремонтированных сборочных едениц;

5) ремонт, футеровка и антикоррозионные покрытия;

6) проведение работ общих для периодических осмотров.

Капитальный ремонт - это ремонт, осуществленный с целью восстановлении исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой изношенных деталей.

|

|

В состав КП входит:

1) разборка и промывка аппарата полная:

2) ремонт или замена изношенных деталей, сборочных единиц или комплексов;

3) шабровка направляющих, регулировка и выверка всех координат машины согласно технической документации;

4) проверка фундаментов, станин, базовых деталей, антикоррозионных покрытий;

5) сборка машины с проверкой качества сборки;

6) проверка машины или аппарата на холостом ходу и под нагрузкой;

7) работы по модернизации оборудования, а также работы по автоматизации и механизации применительно к технологическому процессу.

Виды испытаний

Различают испытания:

1) механические: испытания на холостом ходу – проверяют работоспособность собранной машины или аппарата на отсутствие заклиниваний, трений, стука;

2) испытания под нагрузкой (от 0,5 до нескольких часов);

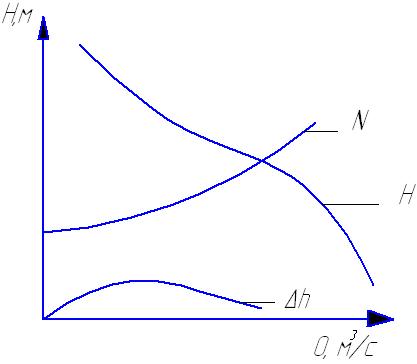

3) параметрические испытания – им подвергают компрессоры, газодувки, насосное оборудование.

4) испытания на прочность и плотность:

а) гидравлические;

б) пневматические;

в) испытания избыточным давлением в горизонтальном положении.

- для гидроиспытания

- для гидроиспытания

Сосуды сварные где  на стенке

на стенке  :

:

;

;

Для литых сосудов  :

:

Сосуды, работающие под вакуумом испытываются давлением 0,2 МПа.

|

|

|

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!