Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Интересное:

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Ø Во время работы картофелекопателя особое внимание надо обращать на предохранительную муфту. Ее прощелкивание может быть вызвано большой глубиной хода лемехов, скоплением почвы и растительных остатков на основном элеваторе, попаданием посторонних твердых предметов в элеваторы.

В таких случаях машину следует остановить, выявить причину и устранить ее. Если предохранительная муфта прощелкивает при нормальных нагрузках, то ее необходимо отрегулировать гайкой, сжимающей пружину. После подтяжки гайка должна быть зашплинтована. Следует помнить, что от правильно отрегулированной предохранительной муфты зависит сохранность машины.

Ø Во время работы картофелекопателя следует постоянно следить за состоянием полотен элеваторов. При их значительном провисании, вызванном износом, необходимо удалить одну или больше рамок полотна.

Ø Нормальным считается такое провисание, когда камень размером 50 мм свободно проходит между полотном и гладкой частью обода направляющего ролика.

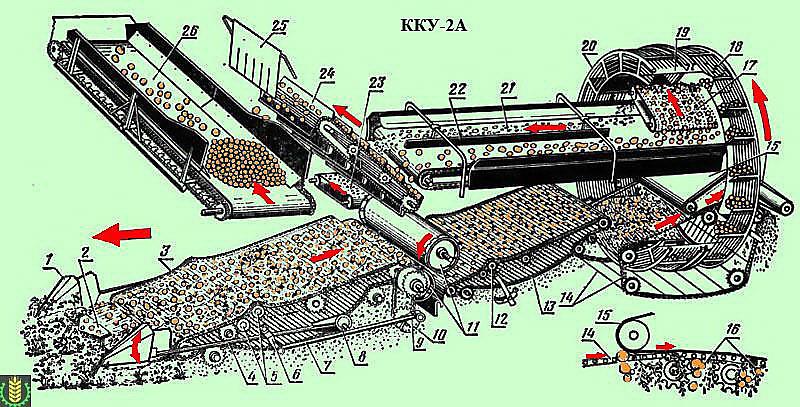

2. Картофелеуборочным комбайном убирают высокоурожайные (не менее 10 т/га) участки картофеля с полным или частичным отделением клубней от комков почвы и ботвы. Двухрядный полунавесной комбайн ККУ-2А — базовая модель картофелеуборочных комбайнов.

Комбайн ККУ-2А с активными лемехами применяют для уборки картофеля на гребнистых посадках прямым комбайнированием или двухфазным способом на легких и среднесвязанных почвах, не засоренных камнями.

Рис. Картофелеуборочный комбайн ККУ-2А: 1 - боковина; 2 - лемех; 3 - основной элеватор; 4 - бункер; 5 - экран; 6 и 7 - транспортеры; 8 - делитель; 9 - переборочный стол; 10 - барабанный транспортер; 11 - лопасть; 12 - трос; 13 - горка; 14 - прижимный транспортер; 15 - редкопрутковый транспортер; 16 - второй элеватор; 17 - пассивный встряхиватель; 18 - баллоны комкодавителя; 19 - диск; 20 - кривошип; 21 - эксцентрик; 22 и 25 - шатуны; 23 - активный встряхиватель; 24 - ролики; 26 - прутки.

|

|

Комплектование агрегатов. Комбайн ККУ-2 агрегатируется с гусеничными тракторами класса 30 кН и колесными класса 14 кН (МТЗ-50/52, МТЗ-80/82).

ü При агрегатировании комбайна с гусеничными тракторами съемную часть телескопического вала шарнирной передачи, предназначенной для соединения с тракторами «Беларусь», необходимо разобрать и заменить короткие трубы ограждения трубой длиной 605 мм и квадратным валом длиной 665 мм (входят в комплект комбайна).

ü Ширину колеи колесных тракторов устанавливают с учетом ширины междурядий убираемого картофеля.

ü Чтобы комбайн правильно располагался относительно трактора, длину раскосов механизма навески трактора регулируют на величину 515 мм, после чего соединяют их с продольными тягами через прорезь в вилке.

ü После составления агрегата телескопический вал комбайна соединяют при помощи шарнира с валом отбора мощности трактора.

Подготовка агрегатов к работе.

На площадке проверяют исправность рабочих органов комбайна на холостом ходу.

ü Для этого в течение 5—10 мин на небольших оборотах ВОМ обкатывают комбайн и при необходимости регулируют натяжение ремней, втулочно-роликовых цепей или проводят замену узлов и деталей.

Работа агрегатов на загоне.

Регулировка агрегатов.

ü При въезде в борозду агрегат останавливают и регулируют глубину хода лемехов для подбора валка или одновременного подбора валка и выкапывания клубней (комбинированный способ уборки).

ü Режущую кромку лемехов устанавливают несколько ниже средней величины глубины залегания клубней или уровня расположения их на поверхности земли.

ü Затем работающий комбайн проходит 10—12 м по полю, после чего его снова останавливают и проверяют качество работы.

|

|

ü При обнаружении не подкопанных и резаных клубней увеличивают заглубление лемехов.

ü Глубину хода лемехов регулируют вращением штурвала, установленного на площадке комбайнера: по часовой стрелке — для увеличения глубины, против часовой стрелки — для уменьшения.

ü Механизм принудительного встряхивания полотна пруткового транспортера позволяет менять амплитуду колебаний в пределах от 0 до 65 мм, в зависимости от почвенных условий.

ü При уборке картофеля на влажных суглинистых почвах амплитуду встряхивания увеличивают, на песчаных и супесчаных почвах — уменьшают.

ü Изменяют амплитуду встряхивания поворотом корпуса кривошипа относительно диска приводного вала: по часовой стрелке — для увеличения амплитуды, против часовой стрелки — для уменьшения.

ü Если редкопрутковый транспортер вместе с ботвой выносит много клубней, а на переборочный стол поступает большое количество картофельной ботвы, увеличивают натяжение полотна прижимного транспортера ботвоудаляющего устройства.

ü Горку регулируют по углу наклона транспортера, разделяющего поступающую на него массу на потоки клубней и примесей.

ü Если с лопастей загрузочного барабана на горку поступает большое количество ботвы и растительных остатков или почвенных комков, наклон горки увеличивают, а при малом количестве ботвы и почвенных комков уменьшают.

ü В процессе регулировки подбирают рациональный угол, добиваясь наилучшего отделения клубней от примеси.

Порядок работы агрегатов на загоне. При подборе валков комбайн движется загонным способом, убирая картофель сначала с четвертого и второго загонов, а затем с третьего и первого.

Контрольные вопросы:

1. Описать и зарисовать подготовку поля под уборку картофеля (разметка поля на участки), выбрать способ движения комбайнового агрегата во время уборки.

2. Как проверить правильность глубины хода лемехов?

3.Как установить ходовые колеса на нужную колею?

4. Какая амплитуда встряхивания элеватора устанавливается на тяжелых связных почвах?

5. Почему комкодавители могут пропускать неповрежденными даже непрочные комки? |

6. По какой причине транспортер загрузки перебрасывает клубни через бункер?

|

|

Выводы:

____________________________________________________________________________________________________________________________________________

Преподаватель_______________

Оценка__________________

«______»____________20_____г.

Тема. Комплектование машин для поения, кормления и удаления навоза.

Работа 19 (2 часа)

Цель работы: Выработать умения по проверке технического состояния и регулировки узлов, механизмов машин для животноводческих ферм.

Оснащение рабочего места:Автопоилка ПА-1А, Кормораздатчик КТУ-10А, Транспортер скребковый круговой ТСН-З,0Б, раздаточный материал.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ:

Состояние здоровья, продуктивность животных значительной мере зависят от качества, уровня и полноценности их питания и от своевременной и правильной раздачи кормов.

Для раздачи кормов на фермах используют разнообразные по принципу действия и конструкции кормораздатчики.

Для поения животных используют поилки разных конструкций, что обусловлено различием вида животных, способов их содержания и поиском рациональных устройств, наиболее полно отвечающих технико-экономическим требованиям. Поилки должны обеспечить обслуживаемое поголовье необходимым количеством чистой воды, температура которой должна быть близка к температуре воздуха в помещении для животных.

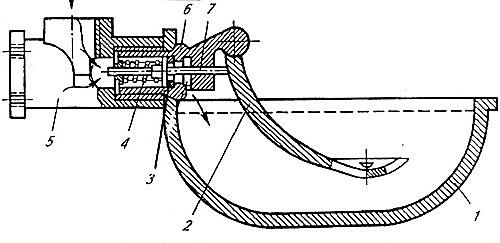

Для поения животных в коровниках с привязным содержанием и телятниках, где содержат телят после профилакторного периода, устанавливают индивидуальные автопоилки отечественного производства типа ПА-1А.

В помещениях для телят индивидуальные поилки устанавливают одну на групповую клетку. Если групповая клетка большая, то поилки устанавливают из расчета 1 штука на 6-10 телят.

На молочных фермах с беспривязным содержанием используют групповые поилки с электроподогревом воды АГК-4Б.

Для поения животных на пастбище применяют передвижные автопоилки ПАП-10, которые представляют собой цистерну с автопоилками ПА-1, смонтированными с двух сторон цистерны. Передвижная автопоилка транспортируется трактором типа МТЗ-80.

Автопоилка ПА-1А обеспечивает поение двух животных крупного рогатого скота при их привязном содержании в коровнике любого типа, в котором имеется водопроводная магистраль.

Автопоилка ПА-1А обеспечивает поение двух животных крупного рогатого скота при их привязном содержании в коровнике любого типа, в котором имеется водопроводная магистраль.

|

|

ü Подготовка автопоилки к работе начинается с подвода воды к поилке от магистральной трубы, расположенной выше или ниже поилки.

ü

| Рисунок. Автопоилка ПА-1А 1 – поильная чаша; 2 – педаль; 3 – резиновая прокладка; 4 – пружина; 5 – корпус поилки; 6 – корпус клапана; 7 – шток клапана |

ü Затем в магистральный трубопровод пускают воду.

ü Через 10-15 минут поилку снова тщательно осматривают и проверяют, не подтекает ли вода через клапан и в местах соединения с угольником, а также через резьбовые соединения.

ü При обнаружении течи воды через клапанный механизм перекрывают поступление воды на магистральном трубопроводе, отсоединяют чашу вместе с рычагом, разбирают клапанный механизм, выясняют причину подтекания, устраняют ее и вновь собирают поилку.

ü Снова заполняют магистральный трубопровод водой. Убедившись в отсутствии течи воды, проверяют работу клапана, нажимая несколько раз рукой на рычаг, и наполняют чашу наполовину водой.

ü Детали крепления поилки не должны иметь острых кромок, забоин и заусенцев, способствующих травмированию животных и обслуживающего персонала.

ü Ежедневно необходимо техническое обслуживание: очищать поилку от грязи, а также при необходимости затягивать крепления.

ü Периодически, один раз в месяц, промывают чаши поилок двух-, трехпроцентным раствором кальцинированной соды щеткой типа «ерш» или ветошью.

ü При работе следует оберегать глаза от попадания на них раствора.

ü После промывки чаш раствором ополаскивают их два раза чистой водой.

ü При обнаружении течи воды либо заедания клапанного механизма снимают чашу, вынимают клапанный механизм, промывают его и при необходимости заменяют поврежденную деталь.

ü Ремонт и замену деталей выполняют при отключенном трубопроводе.

ü После промывки и замены изношенных деталей собирают поилку и проверяют на работоспособность клапанный механизм.

ü При необходимости подкрашивают места с поврежденной окраской.

Раздача кормов.

На животноводческих фермах и комплексах применяют следующие транспортные и погрузочные средства: установки безрельсового транспорта (прицепные тракторные кормораздатчики, прицепы, тележки, электрокары, самоходные шасси, грузовые автомашины, вильчатые и грейферные погрузчики и др.), наземные и подвесные машины и механизмы рельсового транспорта (самоходные электрифицированные кормораздатчики, вагонетки, козловые краны, кран-балки и др.) и стационарные машины непрерывного транспорта (ленточные, цепные, инерционные, скребковые, скреперные, винтовые и роликовые транспортеры, ковшовые элеваторы, спуски, установки пневматического и гидравлического транспорта).

|

|

*На фермах и комплексах получили распространение следующие машины безрельсового транспорта: прицепные тракторные кормораздатчики КТУ-10А, РММ-5,0; РСП-10; КУТ-3,ОА; РМК-1,7, навесные (на шасси автомобиля или на электрокары) раздатчики КУТ-3,ОБ, АРС-10, КСА-5, загрузчики комбикормов ЗСК-10 и АПС-25, тракторные прицепы и ручные тележки.

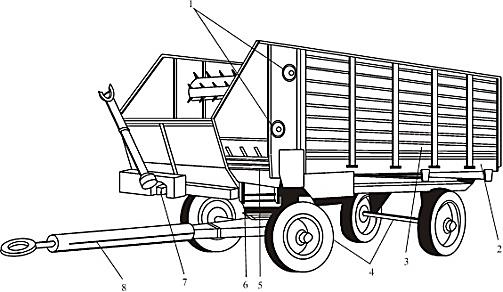

Кормораздатчик КТУ-10А

Кормораздатчик КТУ-10А

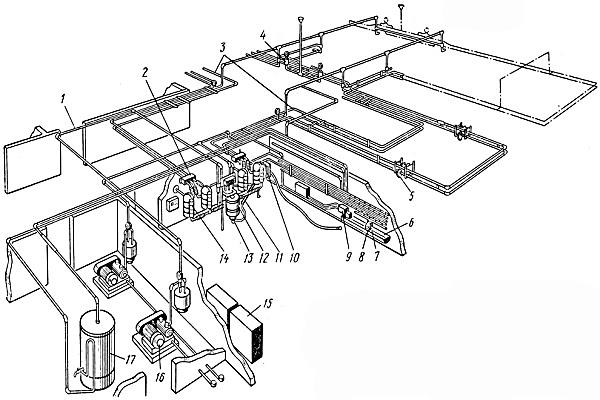

| Рис. 22.1. Кормораздатчик тракторный универсальный КТУ-10А: 1 — блок битеров; 2 — днище (основание кузова); 3 — боковой борт; 4 — ходовая часть; 5, 6 — продольный и поперечный транспортеры; 7 — привод раздатчика с карданом; 8 — спица |

*При раздаче корма на одну сторону поперечным транспортером устанавливают одно полотно, собранное из двух малых, а при раздаче на две стороны — два малых полотна.

ü При этом натяжную звездочку цепи привода транспортера снимают и устанавливают в другое положение, обеспечивающее привод обоих транспортеров в противоположные стороны. *Храповой механизм служит для регулирования нормы выдачи корма в кормушки.

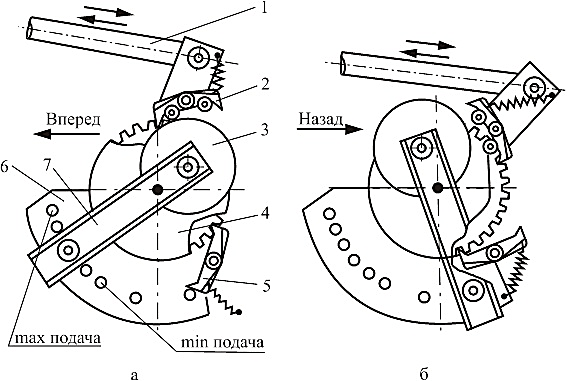

Рис. 22.2. Храповой механизм привода продольного транспортера:

а — направление движения транспортера вперед;

б — направление движения транспортера назад; 1 — шатун; 2, 5 — собачки подвижная и неподвижная; 3 — диск-эксцентрик; 4 — храповое колесо; 6 — сектор;

7 — рычаг Рис. 22.2. Храповой механизм привода продольного транспортера:

а — направление движения транспортера вперед;

б — направление движения транспортера назад; 1 — шатун; 2, 5 — собачки подвижная и неподвижная; 3 — диск-эксцентрик; 4 — храповое колесо; 6 — сектор;

7 — рычаг

|

Состоит (рис. 22.2) из шатуна 1, храпового колеса 4, диска-эксцентрика 3, подвижной 2 и неподвижной 5 собачек, пружин для удержания собачек в заданном положении и сектора 6. Храповой механизм обеспечивает движение продольного транспортера вперед при раздаче корма и назад при работе кормораздатчика на перевозке различных грузов.

ü Для переоборудования кормораздатчика в саморазгружающийся прицеп необходимо собачки 2, 5 и диск 3 установить согласно схеме (рис. 22.2, б).

ü Перед началом разгрузки надо открыть задний борт и с помощью распорок установить его в открытом положении.

ü Регулируют количество подаваемого корма изменением угла поворота ведущего вала (скорости) продольного транспортера, т.е. изменением количества рабочих зубьев храпового колеса 4. Последнее зависит от положения диска 3.

ü Например, при положении «max, подача» подвижная собачка 2 войдет в зацепление с колесом раньше, чем при остальных положениях: число рабочих зубьев при этом наибольшее, а это значит, что скорость продольного транспортера больше.

ü Регулировки: норму выдачи корма в пределах от 5,2 до 72 кг/м длины кормушки регулируют изменением скорости движения продольного транспортера и поступательной скорости трактора в пределах 1,89-3,22 км/ч. Для изменения скорости транспортера (рис. 22.2) рычаг 7 поворота диска-эксцентрика 3 необходимо установить на секторе 6 против соответствующего деления (отверстия) согласно данным табл. 1.

Таблица 1. Расчетная производительность КТУ-10А

Таблица 1. Расчетная производительность КТУ-10А

ü Цепи продольного транспортера и ленты поперечных транспортеров натягивают натяжными винтами.

ü Сходимость передних колес устанавливают так, чтобы при одинаковых по длине тягах разница в расстояниях между внутренними кромками дисков, замеренных спереди и сзади их, была 1,5-3 мм.

ü Осевой люфт подшипников колес регулируют через 300 ч работы.

- Для этого поддомкрачивают колесо и, вращая его, затягивают гайку до отказа.

- Колесо при этом застопорится.

- Затем отпускают гайку на 1/6-1/3 часть оборота, проверяют легкость вращения и стопорят гайку.

- Во время работы допустимый нагрев ступицы колеса — 60 °С.

ü Зазор между накладками и тормозными барабанами регулируют эксцентриками.

- Для этого поддомкрачивают колесо и, вращая его вперед, поворачивают эксцентрик до полного торможения колеса.

- Затем постепенно отпускают эксцентрик, пока колесо не станет поворачиваться свободно.

- Так же регулируют заднюю колодку, поворачивая колесо назад.

- Зазор между толкателем и поршнем главного цилиндра в пределах 2-3 мм устанавливают изменением длины толкателя.

- Осевой зазор в подшипниках регулируют круглой гайкой и прокладками.

- Боковой зазор конической пары редуктора в пределах 0,2-0,3 мм устанавливают подбором регулировочных прокладок.

ü При разгрузке кузова назад направление движения продольного транспортера изменяют перестановкой собачек и диска храпового механизма привода (см. рис. 22.2).

Уборка навозной массы.

*Классификация навозоуборочных средств включает механическую и гидравлическую системы средств механизации для сбора и удаления навоза.

В свою очередь механическая система включает мобильные и стационарные средства, применяемые для сбора, удаления и обработки как твердого, так и жидкого навоза.

В соответствии с технологией навозоуборочные средства различают по их назначению: - для очистки помещений;

- для накопления и удаления навоза;

- для транспортировки его и обработки с целью последующей утилизации.

Помимо средств, предназначенных для ежедневных операций по очистке и удалению навоза, имеются средства для периодического удаления слежавшегося навоза из коровников при содержании коров на глубокой несменяемой подстилке, для очистки от навоза выгульных дворов, удаления глубокой несменяемой подстилки.

*К мобильным навозоуборочным средствам относятся бульдозерные навески БН-1, тракторные погрузчики-бульдозеры ПБ-35 и погрузчик фронтальный перекидной ПФП-1,2, транспортера скребковые ТСН-3,0Б; ТСН-2.

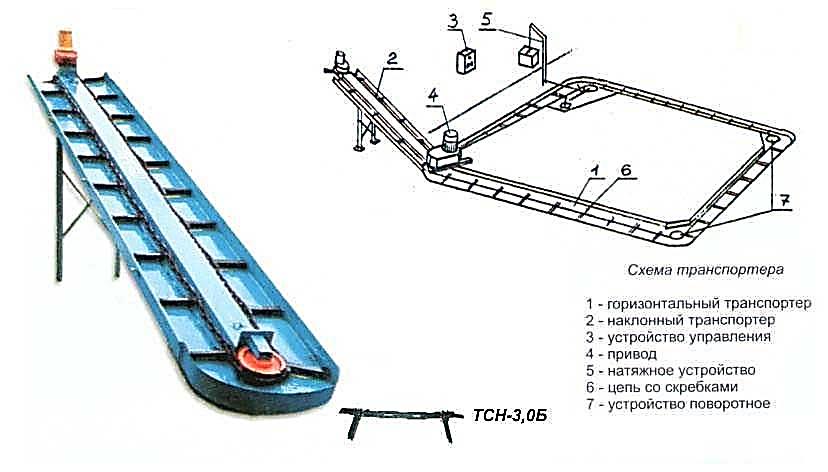

Транспортер скребковый круговойТСН-З,0Б предназначен для механизированной уборки навоз «и из коровников, телятников, воловен, свинарников и других животноводческих помещений (рис.1).

Транспортер рассчитан на уборку навоза из помещений длиной до 90 м при размещении в них 100-120 голов крупного рогатого скота или 600-800 свиней.

Рабочий процесс.

ТСН-3,0Б состоит из двух самостоятельных транспортеров с индивидуальным приводом - горизонтального и наклонного. Каждый из них имеет отдельное устройство для пуска.

Горизонтальный транспортер устанавливают в навозных каналах, расположенных вдоль стойл и соединенных в замкнутый четырехугольник.

Он перемещает навоз по канавкам в приемник, откуда наклонный транспортер своими скребками захватывает навоз поднимает вверх и сбрасывает в транспортное средство.

Основными узлами горизонтального транспортера являются: пластинчатая разборная цепь со скребками, поворотное и натяжное устройства и привод, состоящий из электродвигателя мощностью 4кВт, клиноременной передачи и двухступенчатого редуктора. Цепь транспортера состоит из наружных и внутренних планок, соединенных осями. Скребок крепится к скобе болтом и гайкой. Он может свободно поворачиваться вниз от горизонтального положения на угол до 40°. Скребки расположены на расстоянии 1м друг от друга.

Наклонный транспортер представляет собой наклонно установленную стрелу с двумя желобами, в которых движется замкнутая пластинчатая цепь с скребками (унифицированная с цепью горизонтального транспортера). Приводное устройство состоит из электродвигателя мощностью в 1,5 кВт и двухступенчатого цилиндрического редуктора.

Основные регулировки.

ü Клиновые ремни натягивают при помощи специального болта. Правильно натянутый ремень прогибается на 12-15 мм от усилия в 50Н на его середине.

ü Натяжение цепи горизонтального транспортера регулируют при помощи натяжного устройства. Цепь считается нормально натянутой, если конец скребка при усилии в 200Н отклоняется от горизонтального положения на 4-5 см.

ü Натяжение цепи наклонного транспортера регулируют натяжным винтом, находящимся в середине верхней части наклонной стрелы.

Контрольные вопросы:

1.Назначение автопоилки ПА-1А. Как она устроена и работает?

2. Какие требования по технике безопасности предъявляются к кормораздатчику?

3. Начертите схему работы скребкового навозоуборочного транспортера.

Выводы:

____________________________________________________________________________________________________________________________________________

Преподаватель_______________

Оценка__________________

«______»____________20_____г.

Тема. Комплектование машин для доения и переработки молока.

Работа 20 (2 часа)

Цель работы: Выработать умения по проверке технического состояния и регулировки узлов, механизмов машин для животноводческих ферм.

Изучить основные операции первичной обработки молока и факторы, влияющие на сохранность молока.

Оснащение рабочего места: Установки для доения и переработки молока, раздаточный материал,

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ:

Машинное доение облегчает работу людей и повышает производительность труда. В зависимости от системы содержания животных и применяемых доильных установок можно снизить затраты труда по сравнению с ручным доением в 2...5 раз, что уменьшает потребность в рабочей силе.

В настоящее время на фермах и комплексах машинное доение проводят с помощью серийных доильных аппаратов, входящих в состав различных доильных установок.

Существуют различные доильные установки.

Установка ДАС-2В предназначена для доения коров в стойлах в переносные ведра. Она состоит из восьми доильных аппаратов ДА-2 или АДУ-1, вакуумной установки УВУ- 60/45 и стенда для полуавтоматической промывки доильных аппаратов.

Установка АД-100Б для доения коров в стойлах в переносные ведра состоит из десяти доильных аппаратов «Волга», вакуум-трубопровода с арматурой и приборами, унифицированной вакуумной установки УВУ-60/45, установки для промывки и дезинфекции аппаратуры, четырех тележек для перевозки ведер, шкафа для хранения деталей, комплекта моечных приспособлений и запасных частей. Производительность оператора с двумя доильными аппаратами 14...1б коров в 1 ч. Установку обслуживают три-четыре человека.

Доильная установка АДМ-8 предназначена для доения коров в стойлах в молокопровод. Она состоит из вакуум-силовой установки УВУ-60/45, вакуум- и молокопроводов с арматурой, доильных аппаратов, стенда для автоматической промывки аппаратуры, группового счетчика надоя молока, воздухоразделителя, насоса НМУ-6, приборов для индивидуального учета молока УЗМ-1, фильтра, охладителя молока, электронагревателя ВЭТ, устройства для подъема концевых петель молокопровода, шкафа управления, шкафа запасных частей и комплектов инструмента, монтажных и запасных частей.

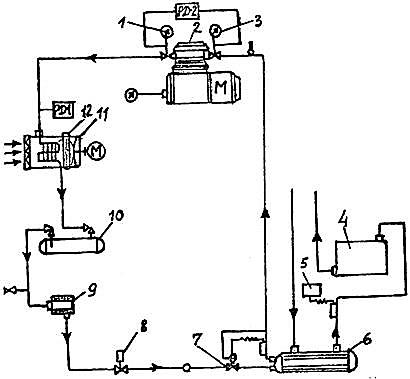

| Рис. 1 Схема доильной установки АДМ-8: 1 — вакуум-провод, 2 — переключатель, 3 — молокопровод, 4 — главный вакуум-регулятор, 5 — устройство для подъема молокопровода, 6 — ванна для промывки, 7 — счетчик молока УЗМ-1, 8 — доильный аппарат, 9 — автомат промывки 10 — пластинчатый охладитель, 11 — фильтр молочный, 12 — воздухоразделитель, 13 — молочный насос, 14 — групповой счетчик молока МГБ, 15 — шкаф для запасных частей, 16 — вакуумная установка УВУ, 17 — электроводонагреватель. |

Технологический процесс. При доении (рис. 1) молоко из доильного аппарата поступает вначале в устройство зоотехнического учета молока УЗМ-1А (при контрольной дойке) или непосредственно в молокопровод, затем по ветви молокопровода – в счетчик молока, молокосборник, откуда молочным насосом откачивается через фильтр и охладитель в молочный танк.

ü Для промывки молокопровода разделители молокопроводов открывают и переворачивают задвижки переключателей.

ü Доильные аппараты устанавливают на устройство промывки, в ванну которого вначале заливают теплую воду, затем – моющий или дезинфицирующий раствор, а потом снова теплую воду.

ü При мойке жидкость из ванны всасывается в доильные стаканы и далее через коллектор и моечный шланг – в молокопровод, протекает по всему его кольцу и поступает в групповые счетчики и воздухоразделитель молока, откуда насосом через фильтр выкачивается снова в ванну.

ü Охладитель молока промывают противоточно по отношению к пути молока в нем.

ü Для этого его соединяют одним патрубком с воздухоразделителем, а другим – с ванной для жидкости.

Основные регулировки.

ü Вакуумный режим регулируют, переведя агрегат АДМ-8А в положение «Доение».

Доильные аппараты подключают к доильной установке с помощью молочно-вакуумных кранов, начиная от ближнего к главному вакуум-регулятору.

На каждой полупетле устанавливают одинаковое количество доильных аппаратов.

ü Включив установку, при холостой работе доильных аппаратов нагружают вакуум-регулятор вакуум-насоса таким грузом, чтобы перекрыть с его помощью дополнительный подсос воздуха.

ü Изменяя количество шайб на главном вакуум-регуляторе, устанавливают величину вакуума в молокопроводе 50 кПа.

ü После этого приступают к регулировке дифференциального клапана.

ü С ближайшего к регулятору молочно-вакуумного крана снимают пульсатор и соединяют кран шлангом с вакуумметром.

ü Изменяя количество шайб груза регулятора, устанавливают вакуум по указанному выше вакуумметру 46 кПа, при этом показания вакуумметра на дифференциальном регуляторе должны быть 47 кПа.

ü Уменьшая массу груза вакуум-регулятора у вакуумного насоса, доводят показания его вакуумметра до 52 кПа.

ü При этом индикатор главного вакуум-регулятора должен показывать расход воздуха около 5 м3/ч (первая метка шкалы индикатора).

ü Аналогичным способом настраиваются и другие вакуум-регуляторы доильной установки.

ü Если разница в расходе воздуха регуляторами большая, то регулируют расход воздуха отдельными регуляторами изменением массы их груза.

ü Завершают эту регулировку проверкой расхода воздуха через индикатор вакуум-регулятора у вакуумного насоса. Расход воздуха должен составлять более 15 м3/ч.

Первичная обработка молока

Первичная обработка молока - это комплекс операций, выполняемых с выдоенным молоком, улучшающих его санитарно-гигиенические качества, но не изменяющих первоначальных свойств.

В состав технологической линии первичной обработки молока входят насосы для перекачки молока, холодильные машины, очистители и охладители молока, резервуары для хранения, а также установки для его сепарирования и пастеризации.

Для улучшения качества молока его очищают от механических загрязнений, охлаждают и хранят при температуре 6...8 °С до отправки на молочные заводы.

Охлаждение молока имеет большое значение для его сохранения, так как свежевыдоенное молоко характеризуется свойством задерживать развитие микроорганизмов только в первые 2...3 ч. Вот почему его необходимо после доения охладить. При охлаждении от 37 до 10 °С бактерицидный период увеличивается с 2 до 24ч, а до 5°С— до 36 ч.

Холодильная установка МВТ-14

Водоохлаждающая холодильная установка МВТ-14 предназначена для получения холодной воды температурой 1…2ºС, используемой при охлаждении молока на фермах, в системах кондиционирования воздуха, охлаждения, хранения и переработки сырья и продуктов на предприятиях агропромышленного комплекса.

Холодильные машины типа МВТ выполнены в виде моноблока, что упрощает их монтаж. Они могут работать как в комплекте с резервуарами-охладителями типа РПО, так и с проточными пластинчатыми охладителями молока.

Компоновка машин выполнена в ряд по вертикали на сварном каркасе, оснащенном быстросъемными щитками обшивки, что сокращает занимаемую оборудованием площадь.

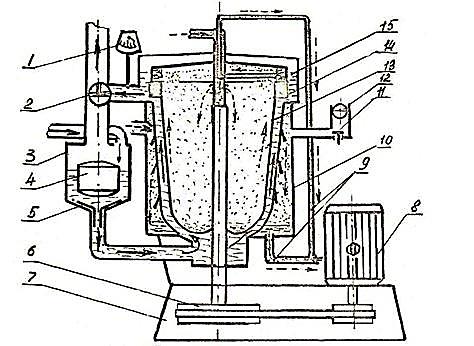

Холодильная машина МВТ-14 (рис. 103) состоит из бессальникового компрессора 2, испарителя 6, конденсатора 12 с воздушным охлаждением, фильтра-осушителя 9, терморегулирующего 7 и соленоидного 8 вентилей, мановакуумметров 1 и 3 и защита управления.

Испаритель выполнен в виде горизонтального теплообменного аппарата. Для интенсификации теплообмена между хладагентом и трубками внутри него имеются алюминиевые звездообразные сердечники, которые делят внутренний объем трубок на десять секторов-каналов.

Испаритель выполнен в виде горизонтального теплообменного аппарата. Для интенсификации теплообмена между хладагентом и трубками внутри него имеются алюминиевые звездообразные сердечники, которые делят внутренний объем трубок на десять секторов-каналов.

| Рис.103. Схема холодильной установки МВТ-14: 1, 3 – мановакуумметры; 2 – компрессор; 4 – бак для воды; 5 – датчик реле давления; 6 – испаритель; 7 – терморегулирующий вентиль; 8 – соленоидный вентиль; 9 – фильтр-осушитель; 10 – ресивер; 11 – вентилятор; 12 – конденсатор |

Машина работает по замкнутому циклу. Компрессор 2 отсасывает пары хладона из испарителя 6 и нагнетает в конденсатор 12. Здесь хладон под высоким давлением охлаждается воздухом и конденсируется. Жидкий хладон поступает в ресивер 10 и через фильтр-осушитель 9, вентиль 8 направляется к терморегулирующему вентилю 7, который дросселирует и снижает давление хладона до начала его испарения. Такая парожидкостная смесь поступает в испаритель, где, испаряясь, отбирает тепло от воды, циркулирующей в межтрубном пространстве. Пары хладона из испарителя 6 отсасываются компрессором 2, и процесс работы машины повторяется.

МВТ-14 работает в автоматическом режиме.

При этом она должна иметь следующие параметры:

- температуру кипения хладона в испарителе на 4…6ºС ниже температуры выходящего из испарителя хладоносителя; температуру конденсации – постоянную;

- давление масла не менее чем на 50 кПа выше давления всасывания, а уровень его в картере компрессора – не ниже середины смотрового стекла;

- давление нагнетания паров хладона – не выше 1500 кПа;

- температуру цилиндров компрессора в верхней части – не более 125ºС, картера – 70ºС.

Основные регулировки. Реле давления Д 220-11 регулируют на размыкание контактов (реле высокого давления) при 1600 ± 50 кПа и при понижении давления (реле низкого давления) до 140 ± 20 кПа.

Датчик реле давления Д220-12 устанавливают так, чтобы один из электродвигателей привода вентиляторов конденсатора отключался при снижении давления конденсации до 500 ± 100 кПа, а датчик температуры воды – при уменьшении температуры на выходе из испарителя на 1 ± 2ºС.

Пастеризатор ОПД-1М.

Пастеризация молока заключается в нагреве его до заданной температуры с выдержкой в течение определенного времени. Эффективность пастеризации зависит не только от температуры нагрева, но и от времени выдержки. Чем выше температура нагрева, тем меньше время выдержки. Следует помнить, что при нагреве молока часть витаминов разрушается, а при нарушении режимов пастеризации (повышение температуры нагрева или увеличение выдержки) белок начинает сворачиваться, в результате чего молоко приобретает коричневый цвет и вкус кипяченого.

Различают три режима пастеризации: длительную, кратковременную и мгновенную (высокотемпературную).

При длительной пастеризации температура нагрева составляет 63…65ºС, а время выдержки 30 мин; при кратковременной соответственно – 74…78ºС и 15…20 с; мгновенная пастеризация характеризуется температурой нагрева до 88…90ºС, а время выдержки – доли секунды или несколько секунд.

Пастеризатор паровой двухсторонний ОПД-1М предназначен для пастеризации молока и сливок. Он состоит из следующих основных узлов (рис. 108): основания или станины 7, электродвигателя 8, вала, молочной ванны 15, вытеснительного барабана 13, паровой рубашки 10, паропровода, трубопровода 9 для отвода конденсата, приемной поплавковой камеры 3, дистанционного термометра 1, трубопровода для отвода молока с трехходовым краном 2.

В стальном цилиндрическом корпусе устанавливается резервуар в форме параболоида так, чтобы между их стенками могла образовываться паровая рубашка 10. Внутри резервуара на вертикальном валу насажен полый вытеснительный барабан 13, также имеющий форму параболоида. Пар подают одновременно как в рубашку, так и в барабан. Между резервуаром и барабаном предусмотрен кольцевой зазор (3…4 мм) для пропуска молока.

Технологический процесс. Поступающее из приемной камеры 3 молоко захватывается вращающимся барабаном 13 и направляется в зазор между двумя горячими поверхностями. Дойдя до верхней части резервуара, под напором лопастей барабана 14 оно выбрасывается в нагнетательную трубу. Под воздействием центробежной силы молоко поднимается вверх, попадает в отводную трубку 9 и сливается в корпус конденсатоотводчика.

Техническая характеристика: подача пастеризатора при нагреве молока от 5 до 85ºС составляет, кг/с – 0,58 (2100 л/ч); потребляемая мощность, кВт – 1,7; скорость вращения вытеснительного барабана, мин–1 – 366; расход пара, кг/с – 0,09 при его рабочем давлении 29,4 кПа; площадь поверхности нагрева, м2 – 1,2.

Во время работы пастеризатора уровень молока в приемной камере должен быть на 4…5 см ниже ее края. Понижение уровня молока в воронке может привести к попаданию воздуха в пастеризатор и пригоранию молока к стенкам ванны и барабана.

Во время работы пастеризатора уровень молока в приемной камере должен быть на 4…5 см ниже ее края. Понижение уровня молока в воронке может привести к попаданию воздуха в пастеризатор и пригоранию молока к стенкам ванны и барабана.

После окончания пастеризации молока или сливок необходимо отключить подачу пара, прекратить подачу молока, выключить электродвигатель, повернуть приемную воронку на 90ºС и слить остатки молока или сливок. После этого включить электродвигатель, установить трехходовой кран на обратный слив жидкости в воронку, заполнить последнюю моющим раствором, открыть вентиль подачи пара и подогревать моющий раствор до температуры 60…70ºС. Продолжительность промывки около 20 мин. После промывки прекращают подачу пара, сливают раствор, прополаскивают пастеризатор чистой водой и выключают электродвигатель.

Рис. 108. Схема пастеризатора ОПД-1М:

1 – термометр; 2 – трехходовой кран; 3 – поплавковая камера; 4 – поплавок; 5 – сменная вставка; 6 – привод; 7 – станина; 8 – электродвигатель; 9 – трубки конденсата; 10 – паровая рубашка; 11 – воздушный клапан; 12 – паровой клапан; 13 – вытеснительный барабан;

14 – лопатка; 15 – молочная камера

Контрольные вопросы:

1.Каковы назначение и техническая характеристика доильных установок АДМ-8А, УДМ-200 и АИД-1?

2. Назовите основные части установок и объясните их взаимосвязь.

3. Объясните устройство молочной и воздушной магистралей. Расскажите об основных правилах монтажа этих магистралей.

4.Объясните принцип действия холодильной установки.

5. Как работает терморегулирующий вентиль?

6. Объясните принцип действия реле давления.

7.Что такое пастеризация? Назовите режимы пастеризации.

8. Из каких частей состоит пастеризатор? Как он работает?

9. Покажите на схеме путь молока, пара и конденсата в пастеризаторе.

Выводы:

____________________________________________________________________________________________________________________________________________

Преподаватель_______________

Оценка__________________

«______»____________20_____г.

Тема. Заполнение первичной документации.

Работа 21 (2 часа)

Цель работы: Выработать умения по заполнению первичной документации учета работы МТП.

Оснащение рабочего места: раздаточный материал.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ:

|

|

|

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!