О Т Ч Е Т

По практике по получению первичных профессиональных умений и навыков, в том числе первичных умений и навыков научно-исследовательской деятельности

в ПАО «Приаргунском горно-химическом объединении»

студента Гаврилова Алексея Петровича __________________________________________

(фамилия имя отчество)

Курс 3 Группа ГПз-14

Направления подготовки (специальности) 21.05.04 «Горное дело»

(шифр, наименование)

Направленность ОП - "Подземная разработка рудных месторождений"

Руководитель практики от вуза ________________________ Лизункин М.В. _____

(Ученая степень, должность, фамилия, И.О.)

Руководитель практики от предприятия _____________________________

(должность, фамилия, И.О.)

подпись, печать

г. Чита 2017

СОДЕРЖАНИЕ ОТЧЕТА

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

1.ОСНОВНЫЕ СВЕДЕНИЯ О МЕСТОРОЖДЕНИИ

Графическое положение месторождения. Климатические и гидрогеологические условия разработки. Вид и качественная характеристика полезного ископаемого. Элементы залегания полезного ископаемого (мощность, угол падения, размеры по простиранию, глубине залегания и т.д.). Характеристика горных пород (физико-механические свойства, крепость и др.).

2. ОСНОВНЫЕ СВЕДЕНИЯ О ПРЕДПРИЯТИИ (ГОКА)

Представить в отчете структуру управления предприятием в виде таблицы с включением всех основных и вспомогательных отделов, служб, цехов, горных участков (включая подходы, строительные участки, коммунальные, бытовые, коммерческие службы и т.д.). Ниже привести характеристики и основные сведения о службах, цехах, участках.

Поверхностный промышленный комплекс рудника. Основной и вспомогательный подъём (организация разгрузки вагонеток, схема разгрузки). Главные вентиляционные установки. Центральный закладочный комплекс (схема производства закладки). Компрессорная станция. Механизмы на отвалах, технология отвалообразования.

Кучное и подземное выщелачивание (схема выщелачивания, сущность способа). Организация спасательных частей ВГСЧ.

Характеристика разреза по добычи угля (общие сведения, технология добычи угля)

Технологический комплекс: бытовой комбинат, котельные, складские хозяйства и прочие здания и сооружения. План пром. площадки.

Основные экономические показатели работы рудника.

3. ТЕХНОЛОГИЯ ГОРНОГО ПРОИЗВОДСТВА

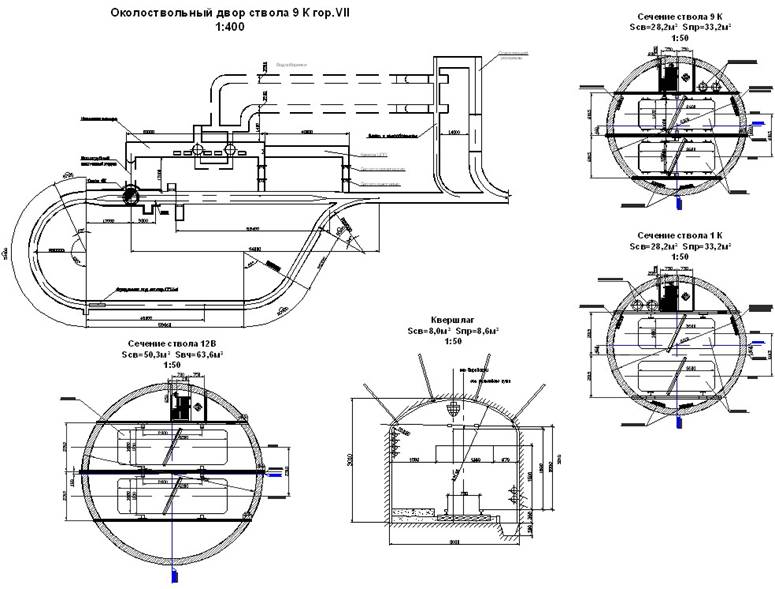

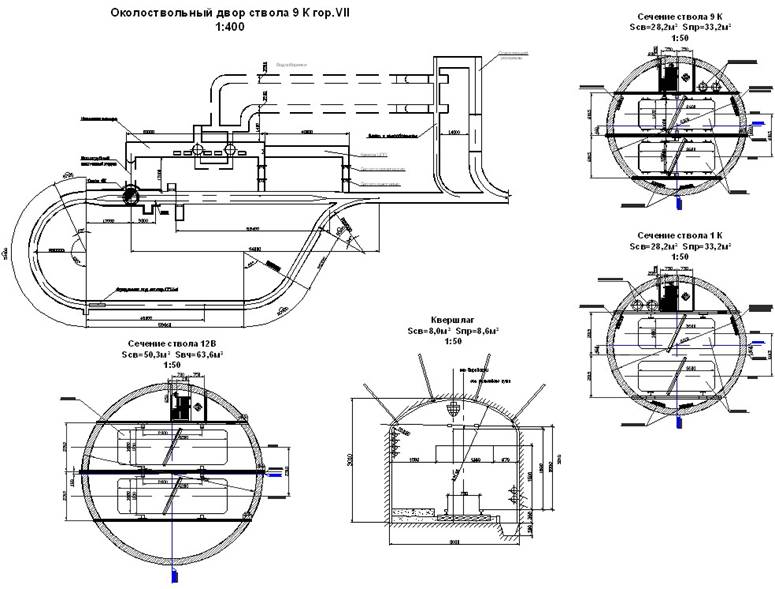

Вскрытие месторождения (характеристика основных вскрывающих выработок, схема вскрытия, план околоствольного двора шахты, камеры околоствольного двора)

Горизонтальные и вертикальные горные выработки (их характеристика, применяемое при проведении оборудование, тип крепления)

Очистные блоки (система разработки, применяемое оборудование, технология очистной выемки),

Внутришахтный транспорт (тип и вид основного и вспомогательного транспорта, технологические схемы транспортирования руды и пород).

ЗАКЛЮЧЕНИЕ

СОДЕРЖАНИЕ

| 1 Геологическая часть

1.1 Общие сведения о предприятии

1.2 Режим работы предприятия

1.3 Горно-геологическая характеристика месторождения

2 2 Горная часть

3 2.1 Высота этажа

2.2 Способ и схема вскрытия

2.3 Горно-капитальные работы

2.4 Горно-подготовительные работы

2.5 Система разработки

4 2.6 Закладочные работы в блоке

3 Горно-механическая часть

3.1 Внутришахтный транспорт

3.2 Шахтный подъём

3.3 Главная вентиляционная установка

3.4 Компрессорная станция

3.5 Центральный закладочный комплекс

3.6 Рудничный водоотлив

3.7 Диспетчеризация

4 Техника безопасности и охрана окружающей среды

| 3

3

4

4

9

9

9

9

13

13

16

19

19

18

21

21

22

24

25

26

|

ГЕОЛОГИЧЕСКАЯ ЧАСТЬ

Общие сведения о горном предприятии

Открытое акционерное общество Приаргунское производственное горно-химическое объединение (ОАО «ППГХО») расположено в г. Краснокаменске Забайкальского края связан автомобильной и железной дорогой с г. Чита. Урановое горнорудное управление (УГРУ) входит в состав ОАО «ППГХО» и ведет добычу урановой руды, направляемой для переработки на гидрометаллургический завод. Предприятие входит в состав Министерства Атомной энергии РФ.

Административно в состав УГРУ входят рудники ПУР 1, ПУР 8 и ПУР 2 на сухой консервации, расположенные на территории порядка 60 км2 к юго-востоку от г. Краснокаменска на расстоянии от 7 до 18 км. Рудники разрабатывают месторождения «Антей», «Стрельцовское», «Октябрьское», «Широндукуй» и «Лучистое». Добыча урановой руды в настоящее время осуществляется только подземным способом.

В пределах рудного поля в шести километрах друг от друга расположены поселок Октябрьский и поселок Краснокаменск. Месторождения Стрельцовской группы, разрабатываемые УГРУ, расположены на площади около 200 км2 на северо-восточном сглаженном склоне Аргунского хребта, в участке перехода слабо расчлененного предгорья к широкой плоской равнине пади Сухой Урулюнгуй, с типичным степным ландшафтом.

Для района характерны резко-континентальные климатические условия: отрицательная среднегодовая температура воздуха –1,-3°С; жаркое сухое лето; продолжительная зима; малое годовое количество осадков 306-351 мм. Мощность снежного покрова не достигает 20-25 см, многолетняя мерзлота отсутствует, сезонная, мощностью до первых метров, держится от ноября до мая.

Район работ расположен в благоприятных экономических условиях. Он связан железной дорогой с транссибирской железнодорожной магистралью, сетью улучшенных и грунтовых дорог, в том числе с соседними населенными пунктами. Энерготеплоснабжение УГРУ осуществляется от входящей в состав объединения Краснокаменской ТЭЦ. Снабжение хозпитьевой водой осуществляется с Восточно-Урулюнгуевского бассейна подземных вод, входящим в состав объединения предприятием электрических и тепловых сетей.

Гидрогеологические условия района работ в целом благоприятные, наибольшая обводнённость характерна для центральной части месторождения (до 5 л/с), фланги месторождения практически безводны.

Горные работы на Стрельцовской группе месторождений начаты рудником 1 ПГХК с 1 сентября 1968 года, очистная добыча ведется с июля 1970 года.

Богатая и бедная руды направляются автотранспортом на гидрометаллургический завод для дальнейшего обогащения. Забалансовая руда и порода транспортируются в отвал. Часть забалансовых руд размещается в отвалы для последующего кучного выщелачивания.

Режим работы предприятия

Рудник ПУР 1 осуществляет пятидневную рабочую неделю. Работа производится в три смены по 7 часов на подземных работах и 8 часов работы на поверхности. Очистные работы производятся рабочими по скользящему графику ежедневно.

В здании промышленно бытового комплекса рудника находятся:

– участки горных рабочих очистного забоя (ГРОЗ);

– участок взрывников;

– буровой участок;

– участок внутришахтного транспорта (ВШТ);

– столовая для рабочих и обслуживающего персонала;

– раздевалка, ламповая, ПТО, АСУ, ПЭО и т.д.

ГОРНАЯ ЧАСТЬ

Высота этажа

Высота этажа является одним из важнейших параметров вскрытия. В связи с тем, что в условиях ПУР1 основной системой является нисходящая слоевая выемка с твердеющей закладкой, высота этажа составляет 60 м. Эта высота является наиболее приемлемой по горнотехническим и экономическим соображениям.

Способ и схема вскрытия

Вскрытие урановых месторождений Стрельцовской группы, отрабатываемых ПУР 1 осуществляется шахтными стволами 1К, 3Р, 3В, 2В, 12В, 5В, 8К и 9К (остальные стволы законсервированы). Схема вскрытия ПУР 1 показана на рисунке 2. Месторождение рассматривается как одно шахтное поле и вскрывается выдачными 5В, 9К, 8К и одним вспомогательным 1К стволами шахт. Существующие шахтные стволы 3В,3Р и 12В предусматривается использовать в качестве вентиляционных.

Выдачные стволы №8К и №9К располагаются с западной стороны месторождения между Западным и Глубинным участками. Глубина стволов соответственно 370 и 430 м. Оба ствола проходятся диаметром в свету 6 м с бетонным креплением с двухэтажными клетями на вагонетку емкостью 2,2м3. Производительность каждого ствола по горной массе 800 тыс. т. в год, в том числе по руде 600 тыс. т. в год.

Основной вспомогательный ствол шахты 1К располагается над Центральным участком и предназначается для спуска-подъема людей, подачи материалов и оборудования. Ствол имеет диаметр в свету 6 м, бетонное крепление и оборудован двухклетьевым подъемом на вагонетку емкостью 2,2 м3. Глубина ствола 460 м.

К стволам шахт 8К и 9К транспортируется горная масса со всех участков. От ствола 1К до рабочих мест участков люди доставляются в специальных вагонетках. Для проветривания участков рудника свежий воздух подается по стволам 1К и 2В, а исходящая струя выдается через стволы 3В, 3Р и 9К, 8К.

Горно-капитальные работы

В настоящий момент основная часть горно-капитальных работ закончена, в этом разделе приводим основные характеристики вскрывающих выработок:

1. Ствол 9К: глубина Н = 735м; назначение – главный грузовой; размеры сечения в свету: S = 28,3м2; d = 6м; форма – круглый; вид крепи – бетон; производительность подъема по горной массе максимум 850 тыс. т./год; вентиляционный режим – выдача воздуха Q = 340 м3/сек.; подъемные машины 2Ц6×2,8; подъемные сосуды – 2КН 3,6×3 (2 взаимноуровнавешанных двухэтажных клети); вагонетки – ВГ – 4 м; колея – 750 мм; надшахтные здания – эстакады, опрокиды; бункера.

2. Ствол 1К: глубина Н = 580 м; назначение – вспомогательный грузо – людской; размеры сечения в свету S = 28,3 м2; d = 6 м; форма – круглый; вид крепи – бетон; производительность подъема по горной массе максимум 400 тыс. т./год; вентиляционный режим – подача воздуха; проекты Qв = 220/280 м3/сек., факт. Qш = 100/150 м3/сек.; вентиляционная установка – ВОКД – 30; подъемная машина – 2Ц6×2,4; подъемный сосуд – 2КН 3,6×3 (2 двухэтажных, взаимноуравновешанных клети); вагонетки – ВГ 4 м; колея – 750 мм; надшахтные здания – 2 опрокида.

3. Ствол 2В: глубина Н = 450 м; назначение – вентиляционный; размеры сечения в свету S = 28,3 м2; d = 6 м; форма – круглый; вид крепи – бетон; вентиляционный режим – подача воздуха; проекты Qв = 340/550 м3/сек., факт. Qш = 280/430 м3/сек.; вентиляционная установка – ВРЦД– 4,5.

4. Ствол 3В: глубина Н = 445,6 м; назначение – вентиляционный; размеры сечения в свету S = 28,3 м2; d = 6 м; форма – круглый; вид крепи – бетон; вентиляционный режим – выдача воздуха; Qв = 425 м3/сек.; подъемная машина – 2Ц3,5×1,7; подъемный сосуд – 2КН 3,6×3.

5. Ствол 3Р: глубина Н = 380 м; назначение – вентиляционный, грузовой; размеры сечения в свету S = 19,6 м2; d = 5 м; форма – круглый; вид крепи – бетон; вентиляционный режим – выдача воздуха; Qв = 232 м3/сек.; подъемная машина – 2Ц-4×2,3; подъемный сосуд – 2КН 3,6×3.

6. Ствол шахты 12В (вспомогательно-вентиляционный, грузо-людской) пройден глубиной 962 метра до отметки (-180 м) XV горизонт, диаметр ствола 8 м, сечением S=50,2 м2 имеет бетонное крепление и оборудуется двухклетьевым подъемом. Имеет вентиляционную установку ВЦД-47У Q=550 м3/сек.

7. Ствол шахты 5В (грузовой) пройден глубиной 920 м до отметки (-180 м) XV горизонт, диаметр 6 м, сечение S=28,3 м2, имеет бетонное крепление и оборудуется двухклетьевым подъемом для вагонеток ВГ-4М. Производительность ствола 500 тыс.т/год.

8. Основные квершлага: прямоугольно – сводчатой формы; площадь сечения в свету S = 8,6 м2; тип крепи – набрызг – бетон, в местах ослаблений применяется анкерная крепь в сочетании с набрызг – бетоном. Оборудован однопутевым рельсовым путем, состоит из рельс Р = 33, уложенных на деревянные шпалы.

9. Околоствольный двор ствола 1К собственной конструкции предприятия, объем Vод = 24900 м3.; его состав: подъемная двухпутевая выработка, объездная 1К – 800; подстанция, камера ожидания, подстанция, электровозное депо; электроподстанция, насосная; водосборник.

Рисунок 3 - Сечения горно-капитальных выработок

Таблица 1 - Характеристика стволов и шурфов

| Наимен. Объекта

| Глубина,м

| Диаметр, м

| Крепление

| Клеть

| Применение

|

| Ствол 1К

| 573

| 8

| Бетон

| 2КОВ-2

2Ц6х24

| грузо-людской

|

| Ствол 12В

| 947

| 6

| –//–

| –//–

| вентиляц.

|

| Ствол 2В

| 450

| 6

| –//–

| –//–

| вентиляц.

|

| Ствол 2К

| 270

| 6

| –//–

| –//–

| грузовой

|

| Ствол 3В

| 446

| 6

| –//–

| –//–

| вспом. вент.

|

| Ствол 3Р

| 395

| 6

| –//–

| –//–

| грузовой

|

| Ствол 5В

| 932

| 6

| –//–

| –//–

| грузовой.

|

| Ствол 9К

| 500

| 6

| –//–

| –//–

| грузовой

|

| Ствол 8Р

| 395

| 5

| –//–

| –//–

| вентиляц.

|

| Шурф 5-«Го»

| 163

| 5

| –//–

| Выдача исходящей струи воздуха

|

| Шурф 9-«В»

| 241

| 4

| –//–

| –//–

|

| Шурф 10-«3»

| 236

| 4

| –//–

| –//–

|

Таблица 2 -Слияние стволов на горизонтах

|

Наименование ствола

|

Г о р и з о н т ы

|

| 3

| 4

| 5

| 6

| 7

| 8

|

|

Высотные отметки, м

|

| +542

| +482

| +422

| +362

| +302

| +242

|

| 1К, Г., Л., В.

2В, В.

2К, Г.

ЗВ, В.

3Р, Г.

5В, Г.

8Р, В.

8К, Г.

9К, Г.

12В, В.

| +

–

+

+

+

+

+

–

–

–

| +

+

+

+

+

–

+

–

+

–

| +

+

–

+

+

–

–

+

+

–

| +

+

–

+

+

–

+

–

+

+

| +

+

–

–

–

+

–

–

+

–

| +

–

–

–

–

–

–

–

+

+

|

Г. – грузовой, В. – вентиляционный, Л. – людской.

(+) - ствол входит в горизонт, (–) - ствол не входит.

Система разработки

На руднике при добычи ПИ используется система разработки – нисходящая слоевая выемка с твердеющей закладкой (рисунок 4).

Применяемая система разработки имеет следующие параметры: высота блока – 60 м; длина блока – 100…200 м; ширина блока – равна мощности рудной залежи; высота слоя – 3…3,5 м; ширина заходок – до 4 м; угол наклона заходок – 3…5 °.

Система разработки нисходящей слоевой выемкой с твердеющей закладкой – это система разработки с искусственным поддержанием очистного пространства, при которой блок отрабатывается горизонтальными, слабонаклонными слоями, начиная с верхнего. Каждый слой вынимают под искусственной кровлей из затвердевшего закладочного массива и заполняют твердеющей закладкой по мере отработки.

Эта система разработки предназначена для выемки неустойчивых ценных руд, особенно при высокой возгораемости руд или при необходимости поддержания земной поверхности. Вмещающие породы могут быть любой устойчивости.

Слои отрабатывают заходками, которые проходят из штреков, нарезанных по границе блоков. Заходки проводят с подъёмом, а закладывают с противоположной стороны, т.е. под уклон, что обеспечивает заполнение смесью пространство под кровлей.

Очистные блоки имеют ортовую кольцевую подготовку, блок готовится на откаточном горизонте двумя полевыми штреками и центральным ортом. Горизонты сбиваются блоковыми восстающими и рудоспусками.

Блок отрабатывают горизонтальными слоями, начиная с верхнего под защитой искусственной кровли, которую для каждого очередного слоя образуют из твердеющей закладки по мере выемки вышележачего слоя. Выемка первого слоя блока, а также очистных заходок на других слоях, при несовпадении контуров рудных тел отрабатываемого слоя с контурами вышележачего слоя производится под естественной кровлей. Отработка запасов слоя производится одинарными или спаренными заходками высотой 3…3,5 м по обе стороны от разрезного слоевого орта. Зарезку слоя осуществляют из рудоспуска или восстающего, или по уклону из слоевой выработки. Очистные работы включают отбойку рудного массива, уборку рудной массы в рудоспуски, проветривание и крепление очистного пространства, выпуск и погрузку рудной массы из рудоспусков, установку в отработанных заходках изолирующих перемычек и заполнение выработанного пространства твердеющей закладкой.

Отработка слоевых заходок ведется буро-взрывным способом, бурение шпуров производится установками ЛКР-1У и УПБ, а также буровыми каретками УБШ-211 и МИНИБУР 1ФЭ. Проветривание заходок осуществляется вентиляторами местного проветривания ВМ-6 на один магистральный трубопровод D=600 мм.

Рисунок 4 - Система разработки нисходящая слоевая выемка с твердеющей закладкой

Для доставки горной массы в блоках используется в основном погрузочно-доставочные машины ПД-2Э и MICROSCOOP 100E. Крепление очистного пространства в зависимости от прочности и структуры закладочного массива осуществляется рамами НДО, подвесной крепью или контрольными стойками из расчета 20 м2 обнажения кровли на стойку. Кроме того, предусматривается армировка заходок перед закладкой с образованием подвесной крепи, связывающей между собой все заложенные по вертикали заходки и укладкой металлической сетки на почву выработки и ее креплении.

Горная масса из блока доставляется ПДМ до рудоспусков оборудованных вибропитателями типа ПВ-1,2/3,1, емкость рудоспусков до 100 м3 горной массы. Транспортирование горной массы от рудоспусков к выдачным шахтным стволам 8к, 9к, 3р, 3в, 5В осуществляется контактными электровозами К-10 в вагонетках ВГ-4с ёмкостью 2м3.

Погашение выработанного пространства в блоке производится твердеющей закладкой по мере отработки слоевых заходок. Закладку заходок производят секциями, длина секции для жестких и расслаивающихся смесей составляет 15 м (объем секции около 150…200 м3), секции отделяются изолирующими перемычками. Погашению подлежат все горизонтальные слоевые выработки, полнота закладки выработанного пространства должна быть не менее 85 % по объему. Закладочный материал подается с закладочного комплекса на поверхности, по трубопроводам через восстающие в закладочные орты и далее в очистные заходки. Контроль прочности твердеющей закладки осуществляется электрометрическими датчиками контроля прочности.

Закладочные работы ведутся согласно технологическим картам на отработку слоя. Сначала заходку на высоту 1,5м заполняют твердеющей закладкой, содержащей 20% цемента, а верхнюю часть – 9% цемента. Смежные заходки отрабатывают при прочности закладки не менее 0,7…1 МПа, а заходки, расположенные под закладкой, разрабатывают при прочности не менее 2,7…3 МПа. Такая прочность достигается через 7…20 суток. Расход компонентов закладочной смеси на 1м3: цемент М400 – 10 кг; ПГС – 1465 кг; вода – 310 кг. Для транспортабельности смеси используют золу.

Средняя производительность блока при системе горизонтальные слои с твердеющей закладкой 1800 м3/мес с учетом нарезных и закладочных работ. Потери руды составляют 3…5 %, разубоживание определяется в зависимости от мощности рудного тела, ширины очистной заходки и содержания металла в руде и колеблется от 6 до 50 %.

Закладочные работы в блоке

Выработанное пространство заполняют смесями, которые состоят из вяжущих материалов, инертных заполнений, добавок и воды, имеют высокое водоцементное (водо-вяжущее) отношение, обладают достаточной пластичностью для транспортировки по трубам и способны с течением времени затвердевать с образованием монолитного массива относительно невысокой прочности (»9,8Мпа). Такие закладочные смеси называют твердеющими.

Применение твердеющей смеси даёт возможность решать ряд сложных горнотехнических проблем – совмещать разработку месторождения открытым и подземным способами; вести безопасную разработку пожароохранных мероприятий; обеспечивать сохранность земной поверхности от сдвижений; вести выемку руды в охранных целиках; осуществлять опережающую разработку наиболее ценных руд; утилизировать и складировать под землёй отходы производства.

За последние время твердеющая закладка стала преобладающим видом закладки, поскольку её применения позволяют: обеспечить полноту отработки действующих месторождений, т.е. вести добычу руды при относительно небольших затратах в сравнении с удельными капитальными вложенными на строительство новых рудников в труднодоступных необжитых районах; удовлетворять повышенным требованиям и охране окружающей среды; вести закладочные работы на индустриальной основе, т.е. с высокой производственностью и высокой степенью механизации и автоматизации.

Производство закладочных работ осуществляется по рабочим проектам, утверждённым главным инженером рудоуправления (рудника). После отработки очистных заходок (участков) в слое, выработанное пространство должно быть заполнено твердеющей закладочной полостью. В проекте на закладочные работы должны быть предусмотрены мероприятия, обеспечивающие наибольшую полноту заполнения пустот.

Угол наклона слоевых выработок и очистных заходок выбирается так, чтобы статическая высота напора закладочной смеси на перемычку не превышала 6 м.

Перед вводом твердеющей закладки из закладочной выработки должна быть удалена вода, почва зачищена от отбитой руды и мусора.

Закладочные работы (ввод закладки) должны быть начаты не позднее, чем через 10 календарных дней после окончания очистных работ на закладываемом участке рабочего слоя.

Превышение установленного срока допускается с разрешения главного инженера рудника.

Передача очистных участков слоя под закладку и их приёмку после закладки производит постоянно действующая комиссия рудника, при этом составляются следующие документы:

– акты о передачи участка слоя под закладку;

– акт возврата заложенного участка.

Акты передачи и возврата утверждаются председателем комиссии. Подача закладочной смеси в очистное пространство должна осуществляться без перерывов. Перерывы в подаче закладки более 30 мин подлежат учёту в специальном журнале на закладочном комплексе. Вода от промывки закладочных трубопроводов не должна поступать в очистное пространство, она должна сбрасываться в предусмотренные проектом выработки (камеры).

В случае невозможности такой организации работ объём подаваемой для очистки трубопровода воды должен регламентироваться в зависимости от длины трубопровода и не превышать 3 м3 на одну промывку.

Запрещается на время подачи закладки в блок находиться вблизи изолирующих закладочных перемычек, расположенных в нижней части наклонных закладочных выработок, перемещаться по в/с, которые перекрыты перемычками или имеют выход к выработкам, в которых установлены указанные перемычки.

Очистной блок во время закладочных работ должен находиться под постоянным контролем бригадиром или обученного квалифицированного рабочего, имеющих прямую телефонную связь с закладочной установкой. Место нахождения этих людей определяется проектом на производство закладочных работ и указывается в акте на передачу блока под закладку. Работающие на закладке должны пользоваться защитными средствами (очки, щитки).

Осмотр состояния закладочных перемычек осуществляется лицом надзора после прекращения подачи закладки в блок.

Мероприятия по обеспечению полноты заполнения пустот и наименьшей расслаеваемости твердеющей закладки

1. Закладочные выработки (штреки, орты) должны располагаться выше кровли рабочего слоя.

2. Очистные заходки длиной 15…30 м находятся под углом 3…5°.

3. Расстояния подачи закладочного материала в блоке самотёком не должно превышать 20м.

4. При длине отчистных подготовительных выработок более 20м, закладку их необходимо вести с двух точек или секционно.

5. Очистные заходки, слоевые штреки (орты) длиной до 15м разрешается проходить горизонтально.

6. При отработке запасов в охранных целиках подготовительно нарезные выработки находятся под углом 5…8°.

ГОРНО-МЕХАНИЧЕСКАЯ ЧАСТЬ

Внутришахтный транспорт

Для транспортирования горной массы по откаточным выработкам используется электровоз К-10 и вагонетки ВГ-4с. Ширина колеи 750 мм. Тип рельс – Р-33.

Электровозы К-10 по сравнению с машинами тех же сцепных весов значительно улучшены. В ходовой части используются электродвигатели ЭТ-31 (31кВт) с повышенным классом изоляции и улучшенной эксплуатационной характеристикой. Рама электровозов приспособлена для монтажа буфера. Конструкция прицепного устройства позволяет разворачивать головку автосцепки как в горизонтальной, ток и в вертикальной плоскости. Вместо автосцепки может быть установлена штыревая сцепка.

Шахтные вагонетки с глухим неопрокидным кузовом типа ВГ-4С предназначена для транспортирования породы по подземным горным выработкам и на поверхности шахты. Кузов вагонетки сворной конструкции из двух штампованных лобовин и полукруглого днища с боковинами. Рама вагонеток клёпано-сварной конструкции выполнена из двух продольных швеллеров с отогнутыми полками стальных литых кронштейнов.

Рельсовый путь состоит из верхнего и нижнего строения. Верхнее строение постоянного рельсового пути включает в себя рельсы и элементы крепления рельсов между собой и закрепления их к шпалам, шпалы и балластный слой, а также стрелочные переводы. Нижним строением является почва выработки с водоотливной канавки.

Шпалы связывают обе нитки рельсового пути и распределяют массу состава, передаваемую на рельсы на большую площадь. Длина шпал – 1500мм, толщина – 120…180мм, ширина по верху – 100…160мм, по низу – 190…260мм. Расстояние между шпалами – 0,4…0,7мм. Укладывают шпалы на балласт из гальки или щебня. Толщина балласта под шпалами должна быть не менее 100мм. Балласт облегчает правильную укладку шпал.

Между рельсами и шпалами устанавливаются подкладки, через отверстия которых проходят костыли скрепляющие рельсы со шпалами. Зазоры между колёсами и рельсами должны быть до 10 мм.

Высота подвески контактного провода – 1800 мм. Минимальный зазор между проводом и крепью – 200 мм. В выработках околоствольного двора высота подвески контактного провода – 2000…2200 мм.

Шахтный подъём

Комплекс спуска (подъёма) состоит из двух независимых зданий. В здании подъёмной машиной расположен барабан 2Ц6х2.4, пульт управления и механический привод. Движение клетей производится подъёмной машиной с помощью подъёмных канатов, переброшенные через направляющие шкивы на копре. При вращении двигателем органов навивки канатов, один канат навивается, а другой свивается с них, благодаря чему происходит одновременный подъём одной клети и спуск другой.

Скорость спуска и подъёма людей составляет 6 м/с, управление осуществляется оператором с пульта управления на который выводится вся информация. Шахтный ствол имеет диаметр 6 метров. Крепление ствола – бетонное с металлической армировкой.

Для обеспечения требуемой годовой производительности в эксплуатации находятся двухклетьевые подъёмные установки стволов 8К, 9К, 3Р, 3В, 5В. Подъем горной массы осуществляется по вертикальным стволам оборудованным 2х-клетьевыми подъемами в вагонетках ВГ-4м.

Поверхностный разгрузочно-обменный комплекс выполнен в надшахтном здании на отметках +14,+16,+18 м и состоит из комплекса оборудования для разгрузки вагонеток. Выданная на поверхность горная масса разгружается в 4 приемных бункера специальным перестановочным бункером-распределителем на рельсовом ходу. Ёмкость бункеров по 40м3 обеспечивает 2,5 часовую работу подъема в полуавтоматическом режиме.

Определение сортности горной массы производится повагонно в рудоконтролирующих станциях РКС на поверхностных разгрузочно-обменных комплексах шахтных стволов с последующей разгрузкой каждой вагонетки в соответствующий бункер и погрузкой из бункеров в автосамосвалы. Доставка руды, породы и забалансовых руд на отвалы и ГМЗ осуществляется автомобилями БелАЗ 7522, КрАЗ-256 и МАЗ-5549.

Таблица 4 - Характеристика подъёмных установок

| Техническая характеристика

| Ед. изм

|

С т в о л ы

|

| 2К

| 3Р

| 3В

| 8К

| 9К

|

|

Глубина подъёма

Подъём. машина

Мощн. двигателя

Скорость движения

Время подъёма груза

Производительность:

в сутки

в год

Расчётная производит-ть в год

|

м

кВт

м/с

час

ваг

тонн

ваг

тонн

тыс. т

|

260

2Ц6х2.4

2300

8

14

393

864

118000

260000

300

|

395

2Ц6х2.4

1300

8

14

727

1600

222000

490000

830

|

396

2Ц6х2.4

1300

8

18

700

1550

200000

400000

830

|

395

2Ц6х2.4

1300

8

18

890

1960

273000

600000

890

|

500

2Ц6х2.4

1800

8

18

540

1000

154000

340000

750

|

Компрессорная станция

Участок ТКС имеет в своём составе две турбокомпрессорные станции: ТКС-1 и ТКС-2. На ТКС-1 установлено два турбо-компрессора К-500-61 и два турбо-компрессора К-250-61-2. На ТКС-2 установлено восемь турбокомпрессоров К-500-61-5.

Производительность компрессора К-500-61-5 – 500 м3/мин, К-250-61-2 – 250 м3/мин, мощность 1600 кВт. Мощность К-500-61-1 составляет 3150 кВт.

В главной компрессорной станции в машинном зале находится 4 компрессорных установки марки К-500. Сжатие воздуха происходит в три ступени. Для охлаждения воздуха применяют водяные охладители (градирни), т.к. температура на выходе компрессора достигает 120°С. Давление воздуха 6,5 атм. ед., воды в системе – 2,5 атм. ед.

Смазывание редуктора производится жидкой смазкой с последующем охлаждением. Контроль за температурой двигателя подшипника редуктора и масла осуществляется аппаратом контроля и защиты. Из компрессора воздух поступает в коллектор и по трубопроводу 800 мм поступает на участок.

Рудничный водоотлив

Рудник ПУР 1 характеризуется сложной схемой откачки воды из шахты. Суммарный приток воды в горные выработки рудника составляет: нормальный Qн.п = 890 м3/мин и максимальный Qм.п = 1260 м3/мин (в период паводковых вод). Выдача воды на поверхность осуществляется по стволам 9К, 3Р и 1К. Перекачная насосная станции установлена у шахты 12В на X горизонте и перекачивает воду с X на VII горизонт в насосную установки шахты 9К.

Главная насосная станция расположена на VII горизонте у ствола 9К нормальный приток воды Qн.п = 500 м3/мин и максимальный Qм.п = 760 м3/мин, геометрический напор насосной установки Hг = 460 м. Вода нейтральная.

Участковые насосные установки расположены: на VI горизонте у ствола 3Р - нормальный приток воды Qн.п = 240 м3/мин и максимальный Qм.п = 300 м3/мин, геометрический напор насосной установки Hг = 420 м; на IV горизонте у ствола 1К нормальный приток воды Qн.п = 150 м3/мин и максимальный Qм.п = 200 м3/мин, геометрический напор насосной установки Hг = 360 м.

Стекающая вода попадает в водосборник, который служит для аккумулирования шахтной воды и отстаивания в ней механической взвеси. Затем вода поступает в осветитель и по напорному ставу подаётся в трубопровод на стволе и выходит на поверхность в насосный шахтный пункт. Нагнетательный став состоит из трубопровода диаметров 250 мм. Очистка водосборника осуществляется механическим способом –скреперными лебёдками ЛС-10 с погрузкой ила в вагонетки ВГ-4М. Чистка водосборного колодца осуществляется насосом ПНВН-3А с погрузкой в вагонетки. Насосы установлены в камере водоотлива, рядом расположена камера центральной подземной подстанции.

Таблица 6 - Шахтный водоотлив

| Ствол

| Горизонт

| Марка насооса

| Мощность двигателя

| Количество

| Производ. мощность

|

| 3Р

9К

| 6

7

| ЦНС-300/480

ЦНС-300/480

| 630кВт

630кВт

| 3

5

| 900м3/мин

1500 м3/мин

|

Диспетчеризация

Диспетчеризация горного производства на подразделении ПУР 1 включает:

– ВЧ-связь горного диспетчера с машинистами электровозов;

– систему аварийного оповещения и связи ИГАС;

– систему аварийного оповещения «мигание светом» и ароматической сигнализацией (БАО);

– абонентскую прямую телефонную связь диспетчера;

– контроль и управление от диспетчера ГВУ, ГПП, АТП, ПУПП, пожарными резервуарами;

– контроль за состоянием вентиляционных дверей, противопожарных дверей, водоотливов.

Ответственным руководителем работ по ликвидации аварии на руднике является главный инженер подразделения. Руководство по ликвидации аварии на этих рудниках осуществляется с центрально диспетчерского пункта подразделения.

Мероприятия по ТБ

1. Все операции по очистной выемке в блоке производятся вышеуказанной организации работ и в строгом соответствии с выданным нарядом.

2. Перед началом работ производится анализ рудничной атмосферы на наличие СО, проверки состояния крепи, вентиляции, орошения забоя и промывки «стаканов», уборки заколов в поступающем порядке.

3. При обнаружении отказов необходимо работы в забое остановить, забой закрестить и вывесить аншлаг «Вход воспрещён» или выставить пост охраны. Сообщить горному мастеру. Самовольное удаление остатков ВВ и СВ запрещается.

4. Отгрузку горной массы разрешается производить только лицам, имеющим удостоверение на право управления погрузочно-доставочными машинами и получившими наряд. Перед началом работы необходимо проверить состояние ПДМ, исправность подножки, крепление колёс на ступицах, надёжность крепления основных узлов машины, наличие предохранительного щитка и масла в редукторах. Армировка пневморукавов должна быть выполнена двойными проволочными соединениями в каждую сторону. Необходимо установить страховки в местах соединения пневморукавов и ПДМ и воздушной магистрали. Ширина выработки, по которой производится отгрузка горной массы должна быть не менее 2,9 м в свету. Перед демонтажем пневмошин необходимо спустить с них воздух. Накачка колёс допускается только при закреплённых их на ступицах.

5. Работы у грохотной решётки по разбуриванию негабаритов производится в надёжно закреплённых монтажных поясах с применением защитных очков. Ячейки грохота – 400х400 мм, отбойный брус диаметром 200 мм. В местах прохода людей через грохотную решётку должно быть перекрытие и ограждение.

6. При использовании рудоспусков как материальных восстающих сверху до рабочего слоя перекрытия грохотной решётке на рабочем слое должно обязательно выполнено сплошным полком. Нахождение людей под открытым восстающим или материального отделения категорически запрещено.

7. Работы на площадке или лестнице по осмотру состояния крепления блочков допускается только в монтажных поясах.

8. При невозможности убрать закол или отслоившуюся пачку бетона необходимо возвести временную крепь.

9. Раствор ЛКР в кровлю производить при помощи заточенной на конус пики.

10. Бурение в «стаканы» категорически запрещено. При обнаружении «стаканов» в них необходимо забить пробки.

Борьба с пылью

Согласно санитарным нормам каждый рудник отрасли независимо от содержания свободной двуокиси кремния в породах относятся к опасным по силикозу и на ней необходимо проведение полного комплекса противопылевых мероприятий, включающего:

– обеспечение вентиляционных потоков;

– удаление пыли воздушной струёй при проветривании выработок;

– применение пылесмачивающих устройств в местах пылеобразования.

Для уменьшения запылённости подаваемого для проветривания воздуха принят в