ПРОЕКТИРОВАНИЕ КОМБИНИРОВАННОЙ ШЛИЦЕВОЙ ПРОТЯЖКИ

Методические указания

к курсовому проектированию

Рекомендовано к изданию Редакционно-издательским советом Государственного образовательного учреждения высшего профессионального образования «Оренбургский государственный университет»

Оренбург

ИПК ГОУ ОГУ

2010

УДК 621.919.2 (07)

ББК 34.63

Н 62

Рецензент – А.А. Терентьев

| Н62

| Никитина, И. П.

Проектирование комбинированной шлицевой протяжки: методические указания к курсовому проектированию / И. П. Никитина; Оренбургский гос. ун-т. – Оренбург: ОГУ, 2010. – 58 с.

|

Методические указания рекомендуется использовать при выполнении курсового проектирования по дисциплине «Проектирование инструментов» для студентов специальностей 151001.65, 151002.65, 050501.65, 230104.65 очной, очно-заочной и заочной форм обучения.

УДК 621.919.2 (07)

ББК 34.63

© Никитина И.П., 2010

© ГОУ ОГУ, 2010

Содержание

Введение. 5

1 Проектирование комбинированной шлицевой протяжки. 7

1.1 Определение типа протяжки. 8

1.2 Определение припуска под протягивание и размера предварительно обрабатываемого отверстия. 12

1.2.1 Определение величины припуска на диаметр для круглой части. 12

1.2.2 Определение величины припуска на диаметр для шлицевой части. 13

1.2.3 Определение наименьшего диаметра предварительно обрабатываемого отверстия 14

1.3 Определение подачи на зуб для черновых и чистовых режущих зубьев. 14

1.4 Определение профиля зубьев стружечных канавок в радиальном сечении. 15

1.4.1 Определение величины шага черновых зубьев. 16

1.4.3 Определение величины шага чистовых зубьев. 18

1.4.4 Определение величины шага калибрующих зубьев. 19

1.4.5 Определение параметров канавки зубьев. 19

1.4.6 Определение количества одновременно работающих черновых и чистовых зубьев 19

1.4.7 Определение передних и задних углов. 20

1.5 Определение поперечных размеров зубьев круглой части. 21

1.5.1 Определение диаметра первого режущего круглого зуба. 22

1.5.2 Определение диаметра последнего режущего круглого зуба. 22

1.5.3 Определение диаметров круглых калибрующих зубьев. 22

1.6 Определение поперечных размеров зубьев фасочной части. 23

1.6.1 Определение диаметра первого режущего фасочного зуба. 23

1.6.2 Определение диаметра последнего режущего фасочного зуба. 24

1.7 Определение поперечных размеров зубьев шлицевой части. 25

1.7.1 Определение диаметра первого режущего шлицевого зуба. 26

1.7.2 Определение диаметра последнего режущего шлицевого зуба. 27

1.8 Определение ширины шлицев и фасочных выступов протяжки. 28

1.9 Определение поперечного размера окружности впадин. 28

1.10 Определение числа и размеров канавки для деления стружки. 29

1.11 Определение количества режущих и калибрующих зубьев. 31

1.11.1 Определение количества черновых зубьев фасочной части. 31

1.11.2 Определение количества черновых, переходных, чистовых и калибрующих зубьев круглой части. 32

1.11.3 Определение количества черновых, переходных, чистовых и калибрующих зубьев шлицевой части. 34

1.12 Определение длины рабочей части протяжки. 35

1.13 Определение размеров хвостовика. 36

1.14 Определение размеров шейки. 37

1.15 Определение размеров переходного конуса. 37

1.16 Определение размеров передней направляющей. 37

1.17 Определение размеров задней направляющей. 38

1.18 Определение размеров заднего хвостовика. 39

1.19 Определение общей длины протяжки. 40

1.20 Проверка протяжки по длине. 41

1.21 Проверка протяжки на прочность. 42

1.22 Инструментальный материал протяжек. 47

2 Технические условия на шлицевые протяжки с прямобочным профилем (ГОСТ 28442-90) 48

3 Маркировка протяжек. 50

Список использованных источников. 51

Приложение А Справочные таблицы.. 53

Введение

Протягивание является высокопроизводительным и сравнительно точным способом обработки материалов резанием, применяемым обычно для окончательного получения отверстий и наружных поверхностей различной формы.

Обработка протягиванием производительнее других процессов обработки металлов резанием (до 750 – 1000 заготовок в смену). Это связано со специфическими особенностями процесса протягивания по сравнению с другими процессами обработки материалов резанием [8]:

– срезание заданного припуска производится большим числом зубьев, имеющих значительную длину лезвий;

– за один ход протяжкой осуществляется комбинированная обработка черновыми, чистовыми и калибрующими зубьями.

Протягивание широко используется не только в массовом и крупносерийном производстве. Его применение является рентабельным также и при малых сериях, насчитывающих:

– до 200 деталей в год с круглым отверстием;

– до 50 деталей в год с фасонным отверстием.

Протягиванием сравнительно легко достигается получение 7–9 квалитетов точности и шероховатость обработанной поверхности Ra 2,5–0,32 мкм.

Протяжки, применяемые в современном машиностроении, разделяются в основном на два вида [5, 6, 7]:

– внутренние, которыми обрабатываются отверстия самой различной формы (замкнутые контуры);

– наружные, используемые для обработки наружных поверхностей (незамкнутые контуры).

Протяжки для обработки отверстий можно по форме обрабатываемых отверстий разделить на следующие виды [5, 6, 7]: круглые, шлицевые (прямобочные, эвольвентные, спиральные и остроугольные), многогранные (квадратные, шестигранные и т.д.), комбинированные.

Кроме этого, протяжки разделяются по схеме протягивания: одинарная и групповая (или прогрессивная).

Создание протяжного инструмента обуславливает повышенные требования по прочности и точности.

Определение типа протяжки

Режущая часть комбинированных шлицевых протяжек состоит из трех основных частей: шлицевой (для обработки шлицев), круглой (для обработки круглого отверстия) и фасочной (для обработки фасок у основания шлицев).

В соответствии с классификацией НИИАВТОПРОМ различают пять типов шлицевых комбинированных протяжек, в зависимости от вида режущей части протяжки [1, 2, 4]:

а) 1 тип – круглая и шлицевая части;

б) 2 тип – круглая, шлицевая и фасочная части;

в) 3 тип – шлицевая и круглая части;

г) 4 тип – фасочная, шлицевая и круглая части;

д) 5 тип – фасочная, круглая и шлицевая части.

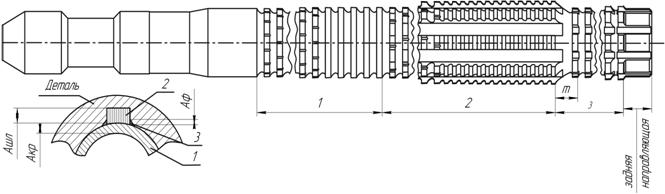

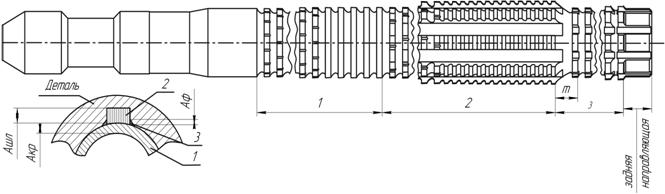

Протяжки первого типа, приведенные на рисунке 3, состоят из двух частей: круглой и шлицевой. Каждая из частей имеет черновые, чистовые и калибрующие зубья. Черновые и чистовые зубья каждой из частей имеют подъем на каждый зуб и стружкоделительные канавки, расположенные в шахматном порядке. Калибрующие зубья не имеют подъема на зуб. Протяжки первого типа не имеют фасочных зубьев. Форма задней направляющей – шлицевая. Протяжки первого типа обеспечивают высокое качество обработки шлицевых отверстий в короткой детали с длиной протягивания (L) не более 30 мм. При больших значениях L увеличивается опасность перекоса детали.

1 – круглые зубья; 2 – шлицевые зубья.

Рисунок 3 – Комбинированная шлицевая протяжка 1 типа

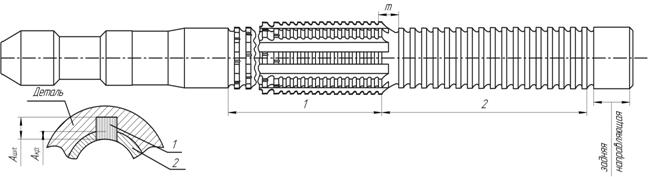

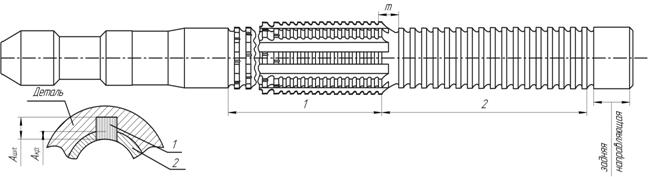

Протяжки второго типа, приведенные на рисунке 4, аналогичны по конструкции протяжкам первого типа, но дополнительно снабжаются фасочными зубьями, которые выполняются только черновыми и без стружкоделительных канавок. Шаг между последним шлицевым зубом и первым фасочным следует принимать равным от 15 до 20 мм, что необходимо для свободного выхода шлифовального круга, обрабатывающего шлицевые зубья. Форма задней направляющей – фасочная. Протяжки второго типа обеспечивают более высокое качество обработки шлицевых отверстий при длине протягиваемого отверстия (L) от 25 до 30 мм.

1 – круглые зубья; 2 – шлицевые зубья; 3 – фасочные зубья.

Рисунок 4 – Комбинированная шлицевая протяжка 2 типа

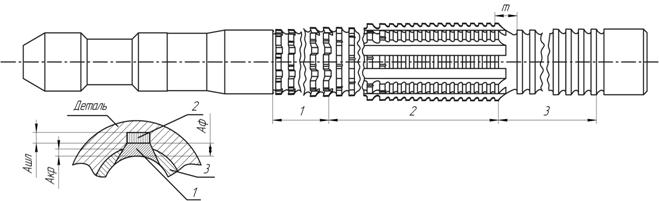

Протяжки третьего типа, приведенные на рисунке 5, по конструкции шлицевой части аналогичны конструкции этой же части протяжек первого типа. Черновые и чистовые зубья шлицевой части имеют стружкоделительные канавки Круглые зубья выполняют без стружкоделительных канавок. Шаг между последним шлицевым зубом и первым круглым следует принимать равным от 15 до 20 мм, что необходимо для свободного выхода шлифовального круга, обрабатывающего шлицевые зубья. Форма задней направляющей – круглая.

1– шлицевые зубья; 2 – круглые зубья.

Рисунок 5 – Комбинированная шлицевая протяжка 3 типа

Протяжки третьего типа обеспечивают высокое качество поверхности шлицевых отверстий при длине протягиваемого отверстия (L) более 30 мм. Если деталь короткая, возможен ее перекос в момент перехода протяжки с последних шлицевых на первые круглые зубья.

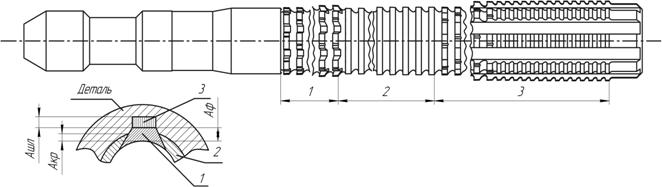

В протяжках четвертого типа, приведенных на рисунке 6, в отличие от протяжек третьего типа, предусмотрены фасочные черновые зубья, расположенные в начале протяжки. Этими зубьями образуется фаска у основания шлица в отверстии и срезается значительная часть припуска шлицевых зубьев. Длина шлицевой части протяжки уменьшается, что позволяет значительно повысить точность и снизить трудоемкость изготовления протяжки при длине протягиваемого отверстия (L) более 30 мм. Черновые зубья фасочной части, а также черновые и чистовые зубья шлицевой части имеют стружкоделительные канавки. Круглые зубья выполняют без стружкоделительных канавок. Форма задней направляющей – круглая.

1– фасочные зубья; 2 – шлицевые зубья; 3 – круглые зубья.

Рисунок 6 – Комбинированная шлицевая протяжка 4 типа

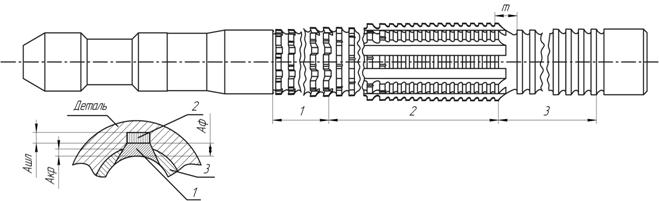

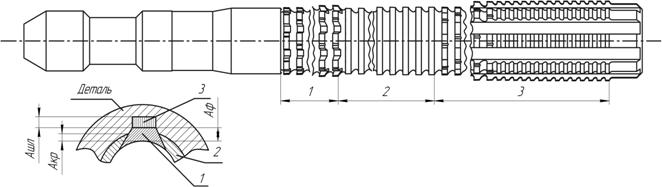

Протяжки пятого типа, приведенные на рисунке 7, имеют последовательно расположенные фасочные, круглые и шлицевые зубья. Такое расположение не требует применения увеличенного шага между группами зубьев. Протяжки такой конструкции надежны в работе при условии, что длина протягиваемого отверстия (L) более 45 мм. Конструктивное оформление отдельных групп зубьев соответствует группам зубьев протяжек четвертого типа. Форма задней направляющей – шлицевая.

1 – фасочные зубья; 2 – круглые зубья; 3 – шлицевые зубья.

Рисунок 7 – Комбинированная шлицевая протяжка 5 типа

Определение размеров шейки

Диаметр шейки (рисунок 18) определяется по формуле

. (67)

. (67)

Длина шейки выбирается из диапазона

мм.

мм.

Проверка протяжки по длине

Длинные и, в особенности, тонкие протяжки подвержены при термической обработке очень большому короблению, которое не всегда возможно устранить. Поэтому длину протяжек ограничивают некоторыми предельными значениями.

Первое условие

, (75)

, (75)

где L ст . – наибольшая длина хода станка (таблица А.8, приложение А), мм. Выбирается модель станка с длиной хода, удовлетворяющей этому условию.

Второе условие

, (76)

, (76)

где D – наружный диаметр шлицевого отверстия, мм.

При не удовлетворении условий (75), (76) необходимо уменьшить расчетную общую длину протяжки L пр за счет:

1) уменьшения величины припуска на диаметр для круглой части A кр . в пределах заданного диапазона;

2) увеличения величины подачи на зуб (Sz черн., Sz чист .) в пределах заданного диапазона;

3) уменьшения величины шага (t черн., t чист. ) в пределах заданного диапазона;

4) изменения схемы резания (с одинарной на групповую);

5) проектирования двух протяжек, например, снятие припуска осуществляется комплектом протяжек: круглой и шлицевой.

Для уменьшения расчетной общей длины протяжки L пр. предлагаемые мероприятия выполняются либо раздельно, либо одновременно.

Маркировка протяжек

Маркировка наносится на шейку в виде обозначения, включающего товарный знак предприятия-изготовителя, обозначение протяжки, год изготовления, марка стали рабочей части протяжки, пределы длин протягивания. Пример обозначения протяжки приведен на рисунке 22.

| … – D –8x36 H 10x40 H 7x7 H 11 – 2010 – Р6М5 – 60

|

| Товарный знак предприятия-изготовителя

|

|

| Обозначение протяжки (по обозначению шлицевой втулки с указанием поля допуска)

|

|

| Год изготовления

|

|

| Марка стали рабочей части протяжки

|

|

| Пределы длин протягивания (или длина протягивания)

|

|

Рисунок 22 – Пример маркировка протяжки

Список использованных источников

1 Проектирование металлорежущего инструмента: учеб. для вузов / Г.А.Мелетьев, А.Г.Схиртладзе, В.Е.Шебашев. – М.: Тонкие наукоемкие технологии, 2010. – 396 с.

2 Проектирование режущих инструментов: учеб. для вузов / В.А Гречишников, С.Н. Григорьев, И.А.Коротков и др. – М.: Тонкие наукоемкие технологии, 2010. – 300 с.

3 Проектирование режущего инструмента: учеб. пособие для выполнения курсового проекта по дисциплине «Режущий инструмент» / В.А.Гречишников, Н.А.Чемборисов и др. –М.: Тонкие наукоемкие технологии, 2010. – 264 с.

4 Режущий инструмент: учебник для вузов / Д. В. Кожевников [и др.].- 3-е изд. – М.: Машиностроение, 2007. – 528 с.

5 Справочник инструментальщика / Г. В. Боровский, С. Н. Григорьев, А. Р. Маслов. – М.: Машиностроение, 2007. – 464 с.

6 Гречишников, В.А. Инструментальное обеспечение автоматизированного производства: учеб. для вузов / В.А. Гречишников, А.Р. Маслов, Ю.М. Соломенцев. – М.: Высш. шк., 2001. – 271 с.

7 Иноземцев, Г. Г. Проектирование металлорежущих инструментов: учеб. пособие для втузов / Г. Г. Иноземцев. – М.: Машиностроение, 1984. – 272 с.

8 Справочник инструментальщика / под ред. И. А. Ординарцева. – Л.: Машиностроение, 1987. – 846 с.

9 Металлорежущие инструменты: учеб. для вузов / Г. Н. Сахаров [и др.]. – М.: Машиностроение, 1989. – 328 с.

10 Сборник задач и примеров по резанию металлов и режущему инструменту: учеб. пособие для вузов / Н.А. Нефедов, К.А. Осипов. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1990. – 448 с.

11 Палей, М. А. Допуски и посадки: справочник: в 2 ч. / М. А. Палей, А. Б. Романов, В. А. Брагинский. – 8-е изд., перераб. и доп. – CПб.: Политехника, 2001. – Ч. 1. – 2001. – 576 с.; Ч. 2. – 2001. – 608 с.

Приложение А

(справочное)

Справочные таблицы

Таблица А.1 – Величина подъема на зуб Sz черн. (мм/зуб) для черновых зубьев

| Схема

резания

| Обрабатываемый материал

|

| Конструкционная сталь

| Чугун

| Алю-миний

| Бронза

Латунь

|

| Предел прочности σВ, МПа

|

| до 500

| 500 – 750

| 751 – 800

| св.800

|

| Одинарная

| 0,04-0,06

| 0,03-0,06

| 0,03-0,06

| 0,025-0,05

| 0,04-0,1

| 0,04-0,1

| 0,06-0,1

|

| Групповая

| 0,15-0,2

| 0,13-0,2

| 0,11-0,2

| 0,11-0,2

| 0,15-0,4

| 0,19-0,1

| 0,2-0,5

|

Таблица А.2 – Коэффициент заполнения стружечных канавок К min

| Схема резания

| Величина

подъема на зуб

Sz черн., Sz чист.,

мм/зуб

| Обрабатываемый материал

|

| Конструкционная сталь

| Бронза

Чугун

Латунь

| Алюминий

Медь

|

| Предел прочности σВ, МПа

|

| до 400

| 400-700

| св.700

|

| Одинар-ная

| до 0,03

0,03-0,07

0,07-0,1

| 3,0

4,0

4,5

| 2,5

3,0

3,5

| 3,0

3,5

4,0

| 2,5

2,5

3,0

| 2,0

3,0

3,5

|

| Групп-повая

| 0,11-0,16

0,16-0,25

0,25-0,5

| 3,5

3,0-4,0

4,0-5,0

| 3,0

3,0

4,5-5,5

| 3,0

3,0-4,0

4,0-5,0

| 2,0

2,5

2,5-3,0

| 3,0

3,0

3,0-3,5

|

Таблица А.3 – Параметры стружечных канавок

| Величина шага

t черн.,

t чист.,

мм

| Параметры нормальной

стружечной канавки

| Параметр удлиненной

стружечной канавки

|

| h 0, мм

| r,мм

| q,мм

| R,мм

| h 0, мм

| r,мм

| q,мм

| R,мм

|

| 4

| 1,5

| 0,8

| 1,5

| 2,5

| -

| -

| -

| -

|

| 4,5

| 1,5

| 0,8

| 2,0

| 2,5

| -

| -

| -

| -

|

| 5

| 2,0

| 0,9

| 2,2

| 2,8

| 1,5

| 0,8

| 2,2

| 2,5

|

| 5,5

| 2,0

| 0,9

| 2,7

| 2,8

| 1,5

| 0,8

| 2,5

| 2,5

|

| 6

| 2,0

| 1,0

| 3,0

| 3,0

| 1,5

| 0,9

| 2,7

| 2,8

|

| 7

| 2,5

| 1,3

| 3,0

| 4,0

| 2,0

| 1,0

| 3,5

| 3,0

|

| 8

| 2,5

| 1,3

| 4,0

| 4,0

| 2,0

| 1,0

| 3,5

| 3,0

|

| 9

| 3,0

| 1,5

| 4,3

| 5,0

| 2,5

| 1,3

| 4,0

| 4,0

|

| 10

| 3,5

| 1,8

| 4,5

| 5,5

| 3,0

| 1,5

| 4,3

| 5,0

|

| 11

| 4,0

| 2,0

| 4,5

| 6,0

| 3,5

| 1,8

| 4,5

| 5,5

|

| 12

| 4,0

| 2,0

| 5,5

| 6,0

| 3,5

| 1,8

| 4,5

| 5,5

|

| 13

| 4,5

| 2,5

| 6,0

| 7,0

| 4,0

| 2,0

| 5,5

| 6,0

|

| 14

| 5,0

| 2,5

| 6,0

| 8,0

| 4,5

| 2,3

| 6,0

| 7,0

|

| 15

| 5,0

| 2,5

| 7,0

| 8,0

| 4,5

| 2,3

| 6,0

| 7,0

|

| 16

| 6,0

| 3,0

| 6,5

| 10,0

| 5,0

| 2,5

| 7,0

| 8,0

|

| 17

| 6,0

| 3,0

| 7,5

| 10,0

| 5,0

| 2,5

| 7,0

| 8,0

|

| 18

| 6,0

| 3,0

| 8,5

| 10,0

| 5,0

| 2,5

| 7,0

| 8,0

|

| 19

| 7,0

| 3,5

| 8,0

| 11,0

| 6,0

| 3,0

| 8,5

| 10,0

|

| 20

| 7,0

| 3,5

| 9,0

| 11,0

| 6,0

| 3,0

| 8,5

| 10,0

|

| 21

| 8,0

| 4,0

| 9,0

| 12,0

| 7,0

| 3,5

| 9,0

| 11,0

|

| 22

| 9,0

| 4,5

| 8,0

| 14,0

| 7,0

| 3,5

| 9,0

| 11,0

|

| 24

| 9,0

| 4,5

| 10,0

| 14,0

| 8,0

| 4,0

| 9,0

| 12,0

|

| 25

| 10,0

| 5,0

| 9,5

| 16,0

| 8,0

| 4,0

| 10,0

| 12,0

|

| 26

| 10,0

| 5,0

| 10,5

| 16,0

| 8,0

| 4,0

| 10,5

| 12,0

|

| 28

| 12,0

| 6,0

| 9,5

| 20,0

| 9,0

| 4,5

| 10,5

| 14,0

|

| 30

| 12,0

| 6,0

| 11,5

| 20,0

| 9,0

| 4,5

| 12,0

| 14,0

|

| 32

| 12,0

| 6,0

| 12,0

| 20,0

| 9,0

| 4,5

| 12,0

| 14,0

|

Таблица А.4 – Параметры стружкоделительных канавок зубьев

| Длина режущей кромки:

- b кр . для круглого зуба

- bn для шлицевого и

фасочного зуба, мм

| Количество канавок

|

Размеры канавок

|

| sk, мм

| hk, мм

| rk, мм

|

| 6-10

| 1

| 0,6-0,8

| 0,4-0,6

| 0,2-0,3

|

| 10-20

| 2

| 0,6-0,8

| 0,4-0,6

| 0,2-0,3

|

| 20-30

| 4

| 0,6-0,8

| 0,4-0,6

| 0,2-0,3

|

| 30-45

| 6

| 0,6-0,8

| 0,4-0,6

| 0,2-0,3

|

| 45-60

| 8

| 0,6-0,8

| 0,4-0,6

| 0,2-0,3

|

| 60-75

| 10

| 0,8-1,0

| 0,6-0,8

| 0,3-0,4

|

| 75-100

| 12

| 0,8-1,0

| 0,6-0,8

| 0,3-0,4

|

| 100-125

| 14

| 0,8-1,0

| 0,6-0,8

| 0,3-0,4

|

| 125-150

| 16

| 0,8-1,0

| 0,6-0,8

| 0,3-0,4

|

| 150-175

| 18

| 0,8-1,0

| 0,6-0,8

| 0,3-0,4

|

| 175-200

| 20

| 0,8-1,0

| 0,6-0,8

| 0,3-0,4

|

| 200-225

| 24

| 1,0-1,2

| 0,8-1,0

| 0,4-0,5

|

| 225-250

| 26

| 1,0-1,2

| 0,8-1,0

| 0,4-0,5

|

| 250-275

| 28

| 1,0-1,2

| 0,8-1,0

| 0,4-0,5

|

| 275-300

| 30

| 1,0-1,2

| 0,8-1,0

| 0,4-0,5

|

| 300-325

| 34

| 1,0-1,2

| 0,8-1,0

| 0,4-0,5

|

| 325-375

| 38

| 1,0-1,2

| 0,8-1,0

| 0,4-0,5

|

Таблица А.5 – Величины передних углов зубьев протяжки

| Обрабатываемый материал

| Величина переднего угла

|

|

Вид зубьев

|

| Черновые и

переходные

| Чистовые и калибрующие

| Дополнитель-ный угол заточки

(для 7 квалитета)

|

| γ

| γ

| γ 1

|

| Сталь твердостью НВ < 240

| 18…25

| 18…20

| 5

|

| Сталь твердостью НВ = 240-320

| 15…18

| 15

| 5

|

| Сталь твердостью НВ > 320

| 10…15

| 5…10

| 5

|

| Чугун твердостью НВ ≤180

| 10

| 0…(-5)

| -5

|

| Чугун твердостью НВ >180

| 5

| 0

| -5

|

| Бронза, латунь

| 5

| 5…(-5)

| -10

|

| Алюминий, медь

| 25

| 20…25

| 5

|

Таблица А.6 – Припуск (на диаметр) Апер. на переходные зубья и количество переходных зубьев z пер для одинарной схемы резания и переходных секций iпер. зубьев для групповой схемы резания

| Величина подачи на зуб для черновых зубьев, SZ черн ., мм/зуб

| Переходные секции из:

- одного зуба (Z пер.);

- двух зубьев;

- трех зубьев.

| Переходные секции из:

- четырех зуба;

- пяти зубьев;

|

| Апер, мм

| Z пер или i пер .

| Апер

| i пер.

|

| 0,024-0,06

| 0,05

| 1

| -

| -

|

| 0,06-0,08

| 0,08

| 1

| -

| -

|

| 0,08-0,10

| 0,16

| 2

| 0,60

| 1

|

| 0,10-0,12

| 0,20

| 2

| 0,08

| 1

|

| 0,12-0,14

| 0,24

| 2

| 0,10

| 1

|

| 0,14-0,16

| 0,34

| 3

| 0,16

| 2

|

| 0,16-0,18

| 0,38

| 3

| 0,18

| 2

|

| 0,18-0,20

| 0,46

| 3

| 0,20

| 2

|

| 0,20-0,22

| 0,50

| 3

| 0,22

| 2

|

| 0,22-0,24

| 0,54

| 3

| 0,24

| 2

|

| 0,24-0,26

| 0,64

| 4

| 0,34

| 3

|

| 0,26-0,28

| 0,66

| 4

| 0,36

| 3

|

| 0,28-0,30

| 0,70

| 4

| 0,38

| 3

|

| 0,30-0,32

| 0,74

| 4

| 0,46

| 3

|

| 0,32-0,34

| 0,84

| 5

| 0,48

| 3

|

| 0,34-0,36

| 0,86

| 5

| 0,50

| 3

|

| 0,36-0,38

| 0,90

| 5

| 0,52

| 3

|

| 0,38-0,40

| 0,94

| 5

| 0,54

| 3

|

| 0,40-0,42

| 1,04

| 6

| 0,64

| 4

|

| 0,42-0,44

| 1,06

| 6

| 0,66

| 4

|

| 0,44-0,46

| 1,10

| 6

| 0,68

| 4

|

| 0,46-0,48

| 1,14

| 6

| 0,70

| 4

|

| 0,48-0,50

| 1,24

| 7

| 0,72

| 4

|

Таблица А.7 – Величина силы резания рчерн.(чист ) (на 1 мм длины режущей

кромки зуба), Н/мм

| Подача

на зуб

S черн.,

S чист .,

мм/зуб

| Обрабатываемый материал, НВ

|

| Углеродистая сталь

| Легированная сталь

| Чугун серый

| Чугун ковкий

|

| Алюминий, Бронза, Латунь, Медь

|

| <197

| 197-229

| >229

| <197

| 197-229

| >229

| <180

| >180

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 0,01

| 65

| 71

| 8,5

| 76

| 85

| 91

| 55

| 75

| 63

|

| 0,02

| 95

| 105

| 12,5

| 126

| 136

| 158

| 81

| 89

| 73

|

| 0,025

| 109

| 121

| 14,4

| 142

| 152

| 168

| 93

| 103

| 84

|

| 0,03

| 123

| 136

| 16,1

| 157

| 169

| 186

| 104

| 116

| 94

|

| 0,04

| 143

| 158

| 18,7

| 184

| 198

| 218

| 124

| 134

| 109

|

| 0,05

| 163

| 181

| 21,6

| 207

| 222

| 245

| 140

| 155

| 125

|

| 0,06

| 177

| 195

| 23,2

| 238

| 255

| 282

| 151

| 166

| 134

|

| 0,07

| 196

| 217

| 25,8

| 260

| 282

| 312

| 167

| 184

| 143

|

| 0,075

| 213

| 224

| 26,9

| 270

| 292

| 325

| 173

| 192

| 156

|

| 0,08

| 220

| 235

| 28,0

| 280

| 302

| 335

| 180

| 200

| 164

|

| 0,09

| 231

| 255

| 30,4

| 304

| 328

| 362

| 195

| 216

| 179

|

| 0,10

| 247

| 278

| 32,5

| 328

| 358

| 354

| 207

| 236

| 192

|

| 0,11

| 266

| 294

| 35,0

| 351

| 381

| 420

| 226

| 254

| 206

|

| 0,12

| 285

| 315

| 37,5

| 378

| 407

| 450

| 243

| 268

| 220

|

| 0,13

| 304

| 336

| 39,8

| 403

| 434

| 480

| 258

| 285

| 234

|

| 0,14

| 324

| 357

| 42,5

| 423

| 457

| 505

| 273

| 303

| 250

|

| 0,15

| 342

| 379

| 45,0

| 443

| 480

| 530

| 290

| 321

| 261

|

| 0,16

| 360

| 398

| 47,2

| 471

| 510

| 560

| 505

| 336

| 276

|

| 0,17

| 378

| 416

| 49,0

| 495

| 536

| 592

| 320

| 353

| 291

|

| 0,18

| 395

| 436

| 52,0

| 525

| 565

| 625

| 334

| 370

| 302

|

| 0,19

| 401

| 455

| 54,0

| 555

| 600

| 662

| 346

| 388

| 319

|

| 0,20

| 427

| 473

| 56,2

| 576

| 620

| 685

| 360

| 420

| 326

|

| 0,21

| 442

| 488

| 58,0

| 580

| 643

| 710

| 375

| 415

| 338

|

| 0,22

| 456

| 503

| 60,0

| 620

| 667

| 738

| 385

| 427

| 349

|

| 0,23

| 468

| 517

| 61,6

| 640

| 687

| 762

| 395

| 438

| 358

|

| 0,24

| 482

| 533

| 63,4

| 659

| 708

| 785

| 407

| 451

| 369

|

| 0,25

| 496

| 548

| 65,4

| 679

| 729

| 808

| 419

| 465

| 379

|

| 0,26

| 511

| 565

| 67,3

| 700

| 751

| 833

| 432

| 479

| 391

|

| 0,27

| 526

| 582

| 69,3

| 720

| 773

| 858

| 445

| 493

| 403

|

| Продолжение таблицы А.7

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 0,28

| 543

| 600

| 714

| 742

| 796

| 883

| 458

| 508

| 415

|

| 0,29

| 558

| 617

| 735

| 764

| 820

| 910

| 472

| 523

| 427

|

| 0,30

| 575

| 636

| 758

| 787

| 845

| 937

| 486

| 539

| 440

|

| 0,31

| 593

| 655

| 780

| 810

| 870

| 965

| 500

| 555

| 454

|

| 0,32

| 610

| 675

| 804

| 835

| 896

| 994

| 515

| 571

| 467

|

| 0,33

| 629

| 695

| 828

| 860

| 923

| 1024

| 531

| 589

| 481

|

| 0,34

| 648

| 716

| 853

| 886

| 950

| 1055

| 547

| 606

| 496

|

| 0,35

| 667

| 737

| 878

| 912

| 979

| 1065

| 563

| 624

| 510

|

| 0,36

| 687

| 759

| 905

| 939

| 1009

| 1119

| 580

| 643

| 526

|

| 0,37

| 708

| 872

| 932

| 968

| 1039

| 1153

| 597

| 663

| 542

|

| 0,38

| 729

| 805

| 960

| 997

| 1070

| 1187

| 615

| 682

| 558

|

| 0,39

| 751

| 829

| 988

| 1027

| 1102

| 1223

| 634

| 703

| 574

|

| 0,40

| 774

| 855

| 1018

| 1058

| 1136

| 1259

| 653

| 724

| 592

|

| 0,41

| 797

| 880

| 1049

| 1090

| 1169

| 1297

| 673

| 746

| 609

|

| 0,42

| 820

| 907

| 1080

| 1122

| 1205

| 1336

| 693

| 768

| 628

|

| 0,43

| 845

| 934

| 1130

| 1156

| 1240

| 1376

| 713

| 791

| 647

|

| 0,44

| 871

| 962

| 1146

| 1190

| 1278

| 1418

| 735

| 815

| 666

|

| 0,45

| 897

| 990

| 1180

| 1226

| 1316

| 1460

| 757

| 839

| 686

|

| 0,46

| 924

| 1020

| 1216

| 1263

| 1356

| 1504

| 780

| 864

| 707

|

| 0,47

| 951

| 1050

| 1252

| 1300

| 1397

| 1549

| 808

| 890

| 728

|

| 0,48

| 980

| 1082

| 1289

| 1340

| 1438

| 1595

| 827

| 917

| 750

|

| 0,49

| 1009

| 1148

| 1328

| 1380

| 1482

| 1643

| 852

| 945

| 772

|

| 0,50

| 1039

| 1150

| 1368

| 1422

| 1526

| 1693

| 877

| 973

| 795

|

Таблица А.8 – Основные характеристики протяжных станков

| Модель станка

| Номинальная тяговая сила станка Рст., Н

| Наибольшая длина хода станка L ст. , мм

|

| 7Б54, 7Б64, 7Б64У

| 49000

| 1000

|

| 7Б55, 7Б55У, 7Б65

| 98000

| 1250

|

| 7Б66

| 196000

| 1250

|

| 7Б56, 7Б56У

| 196000

| 1600

|

| 7530М

| 306000

| 1800

|

| 7Б67

| 392000

| 1600

|

| 7Б57

| 392000

| 2000

|

| 7551

| 714000

| 2000

|

| 7552

| 1020000

| 2000

|

Таблица А.9 – Размеры цилиндрических хвостовиков c круговой выточкой (ГОСТ 4044-70)

| d хв., мм

| d выт.хв, мм

| l2,

мм

| l3,

мм

| l4,

мм

| l хв.,

мм

| r1,

мм

| с,

мм

| j,º

| Площадь наимень-шего поперечного сечения

Fmin,

мм 2

|

| 12

14

16

18

20

22

25

28

32

36

40

45

50

56

63

70

80

90

100

| 8

9,5

11

13

15

17

19

22

25

28

32

34

38

42

48

53

60

70

75

| 20

20

20

20

25

25

25

25

32

32

32

32

32

40

40

40

50

50

50

| 20

20

20

20

25

25

25

25

32

32

32

32

32

40

40

40

50

50

50

| 12

12

12

12

16

16

16

16

20

20

20

20

20

25

25

25

32

32

32

| 100

100

100

100

120

120

120

140

140

140

160

160

160

190

190

190

220

220

220

| 0,2

0,3

0,3

0,3

0,3

0,3

0,3

0,3

0,4

0,4

0,5

0,5

0,5

0,6

0,6

0,6

0,8

0,8

0,8

| 0,5

0,5

0,5

0,5

0,5

0,5

0,5

1,0

1,0

1,0

1,5

1,5

1,5

1,5

1,5

1,5

2,0

2,0

2,0

| 10

20

20

20

20

30

30

30

30

30

30

30

30

30

30

30

30

30

30

| 50,3

70,9

95,0

132,7

176,7

227,0

283,5

380,1

490,9

615,7

804,2

907,9

1134,1

1385,4

1809,6

2206,2

2827,4

3848,4

4417,9

|

ПРОЕКТИРОВАНИЕ КОМБИНИРОВАННОЙ ШЛИЦЕВОЙ ПРОТЯЖКИ

Методические указания

к курсовому проектированию

Рекомендовано к изданию Редакционно-издательским советом Государственного образовательного учреждения высшего профессионального образования «Оренбургский государственный университет»

Оренбург

ИПК ГОУ ОГУ

2010

УДК 621.919.2 (07)

ББК 34.63

Н 62

Рецензент – А.А. Терентьев

| Н62

| Никитина, И. П.

Проектирование комбинированной шлицевой протяжки: методические указания к курсовому проектированию / И. П. Никитина; Оренбургский гос. ун-т. – Оренбург: ОГУ, 2010. – 58 с.

|

Методические указания рекомендуется использовать при выполнении курсового проектирования по дисциплине «Проектирование инструментов» для студентов специальностей 151001.65, 151002.65, 050501.65, 230104.65 очной, очно-заочной и заочной форм обучения.

УДК 621.919.2 (07)

ББК 34.63

© Никитина И.П., 2010

© ГОУ ОГУ, 2010

Содержание

Введение. 5

1 Проектирование комбинированной шлицевой протяжки. 7

1.1 Определение типа протяжки. 8

1.2 Определение припуска под протягивание и размера предварительно обрабатываемого отверстия. 12

1.2.1 Определение величины припуска на диаметр для круглой части. 12

1.2.2 Определение величины припуска на диаметр для шлицевой части. 13

1.2.3 Определение наименьшего диаметра предварительно обрабатываемого отверстия 14

1.3 Определение подачи на зуб для черновых и чистовых режущих зубьев. 14

1.4 Определение профиля зубьев стружечных канавок в радиальном сечении. 15

1.4.1 Определение величины шага черновых зубьев. 16

1.4.3 Определение величины шага чистовых зубьев. 18

1.4.4 Определение величины шага калибрующих зубьев. 19

1.4.5 Определение параметров канавки зубьев. 19

1.4.6 Определение количества одновременно работающих черновых и чистовых зубьев 19

1.4.7 Определение передних и задних углов. 20

1.5 Определение поперечных размеров зубьев круглой части. 21

1.5.1 Определение диаметра первого режущего круглого зуба. 22

1.5.2 Определение диаметра последнего режущего круглого зуба. 22

1.5.3 Определение диаметров круглых калибрующих зубьев. 22

1.6 Определение поперечных размеров зубьев фасочной части. 23

1.6.1 Определение диаметра первого режущего фасочного зуба. 23

1.6.2 Определение диаметра последнего режущего фасочного зуба. 24

1.7 Определение поперечных размеров зубьев шлицевой части. 25

1.7.1 Определение диаметра первого режущего шлицевого зуба. 26

1.7.2 Определение диаметра последнего режущего шлицевого зуба. 27

1.8 Определение ширины шлицев и фасочных выступов протяжки. 28

1.9 Определение поперечного размера окружности впадин. 28

1.10 Определение числа и размеров канавки для деления стружки. 29

1.11 Определение количества режущих и калибрующих зубьев. 31

1.11.1 Определение количества черновых зубьев фасочной части. 31

1.11.2 Определение количества черновых, переходных, чистовых и калибрующих зубьев круглой части. 32

1.11.3 Определение количества черновых, переходных, чистовых и калибрующих зубьев шлицевой части. 34

1.12 Определение длины рабочей части протяжки. 35

1.13 Определение размеров хвостовика. 36

1.14 Определение размеров шейки. 37

1.15 Определение размеров переходного конуса. 37

1.16 Определение размеров передней направляющей. 37

1.17 Определение размеров задней направляющей. 38

1

. (67)

. (67) мм.

мм. , (75)

, (75) , (76)

, (76)