ОСВИДЕТЕЛЬСТВОВАНИЮ КОЛЕСНЫХ ПАР

С БУКСОВЫМИ КОНИЧЕСКИМИ ПОДШИПНИКОВЫМИ УЗЛАМИ SKF ВТ2-8720 (в габаритах 150х250х160 мм) И SKF ВТ2-8705 (в габаритах 130х250х160 мм) ДЛЯ ГРУЗОВЫХ ВАГОНОВ

№ РД 32 ЦВ-ВНИИЖТ-СКФ-2008.01

Вводится в действие с 01 августа 2008 г.

Срок действия до 01 августа 2009 г.

| СОГЛАСОВАНО:

Заместитель начальника Департамента

технической политики ОАО "РЖД"

____________ А.О. Иванов

"___" _________ 2008г.

| СОГЛАСОВАНО:

Первый заместитель Генерального

директора ОАО "ВНИИЖТ"

___________ С.А. Кобзев

"___" __________ 2008 г.

|

| СОГЛАСОВАНО:

Начальник Департамента автоматики

и телемеханики ОАО "РЖД"

____________ В.М. Кайнов

"___" _________ 2008г.

| СОГЛАСОВАНО:

Директор ПКБ ЦВ -

филиала ОАО "РЖД"

___________ М.С. Соколовский

"___" __________ 2008 г.

|

| СОГЛАСОВАНО:

Исполнительный директор

ЗАО "СКФ"

____________ А.В. Никитин

"____" _________ 2008г.

| СОГЛАСОВАНО:

Первый заместитель начальника

ЦДРВ - филиала ОАО "РЖД"

___________ М.В. Сапетов

"___" __________ 2008 г.

|

2008 г.

Содержание

|

|

|

| стр.

|

| 1

| Область применения…………………………………………………..

| 3

|

| 2

| Нормативные ссылки………………………………………………….

| 4

|

| 3

| Основные термины…………………………………………………….

| 5

|

| 4

| Особенности конструкции буксовых узлов с подшипниками

кассетного типа………………………………………………………..

|

8

|

| 5

| Технические требования к колесным парам с подшипниками кассетного типа …………………….…………………………………………

|

12

|

| 6

| Входной контроль подшипников …………………………………….

| 13

|

| 7

| Монтаж подшипников кассетного типа……………………………...

| 15

|

| 8

| Демонтаж подшипников кассетного типа…………………………...

| 18

|

| 9

| Правила приемки и методы контроля смонтированных

буксовых узлов………………………………………………………...

|

19

|

| 10

| Обточка колесных пар с подшипниками кассетного типа………….

| 20

|

| 11

| Освидетельствование колесных пар с подшипниками

кассетного типа………………………………………………………..

|

21

|

| 12

| Обслуживание колесных пар с подшипниками кассетного типа в эксплуатации…………………………………………………………….

|

22

|

| 13

| Контроль буксовых узлов с подшипниками кассетного типа

в пути следования…………………………………………………….....

|

24

|

| 14

| Особые требования………………………………………………………

| 25

|

|

| Приложение А

Буксовый узел с подшипником кассетного типа CTBU 30x250x160

(чертеж № BT2-8705) колесной пары типа РУ1Ш-957………………..

|

27

|

|

| Приложение Б

Буксовый узел с подшипниками кассетного типа CTBU 150x250x160

(чертеж № BT2-8720) с адаптером колесной пары типа РВ2Ш-957….

|

28

|

|

| Лист регистрации изменений……………………………………………

| 29

|

Область применения

1.1 Настоящий Руководящий документ содержит материалы по конструкции, эксплуатации, техническому обслуживанию, ремонту и освидетельствованию колесных пар с буксовыми коническими подшипниковыми узлами SKF ВТ2-8705 (в габаритах 130х250х160 мм) и SKF ВТ2-8720 (в габаритах 150х250х160 мм) для грузовых вагонов на базе подшипников кассетного типа SKF CTBU 130х250х160 и СTBU 150х250х160 (далее по тексту подшипники).

1.2 Настоящий Руководящий документ распространяется на колесные пары типа РУ1Ш-957, РВ2Ш-957 по ГОСТ 4835-2006 "Колесные пары для вагонов магистральных железных дорог колеи 1520 (1524) мм. Технические условия", эксплуатируемые в грузовых вагонах магистральных железных дорог Российской Федерации колеи 1520 мм с буксовыми коническими подшипниками кассетного типа.

2 Нормативные ссылки

Руководящий документ содержит требования следующих технических и нормативных документов:

- ГОСТ 520-2002 "Подшипники качения. Общие технические условия";

- ГОСТ 4835-2006 "Колесные пары для вагонов магистральных железных дорог колеи 1520 (1524) мм. Технические условия";

- ГОСТ 22780-93 "Оси для вагонов железных дорог колеи 1520 (1524) мм. Типы, параметры и размеры";

- ГОСТ 24955-81 "Подшипники качения. Термины и определения";

- ТУ 24.05.816-82 "Колесные пары с буксовыми узлами на подшипниках качения. Технические условия", с изменениями;

- ТУ 0254-011-25887352-2007 "Паста эМПи-4 для прессовой посадки подшипников буксовых узлов вагонов. Технические условия";

- ЦРБ-756 (с изменениями), 2000 г. "Правила технической эксплуатации железных дорог Российской Федерации";

- ЦВ/3429, 1976 г. "Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар";

- 3-ЦВРК, 1998 г. "Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками";

- ЦВ-ЦЛ-408 "Инструкции осмотрщику вагонов";

- ЦВ-ЦШ-453 "Инструкции по размещению, установке и эксплуатации средств автоматического контроля технического состояния подвижного состава на ходу поезда";

- РД 32 ЦВ 058-97 "Методика выполнения измерений при освидетельствовании колесных пар вагонов колеи 1520 мм";

- РД 32 ЦВ 064-99 "Методика выполнения измерений при новом формировании и всех видах ремонта буксового узла колесных пар грузовых вагонов"

- РД 32.174-2001 "Неразрушающий контроль деталей вагонов. Общие положения";

3 Основные термины

Колесная пара –элемент ходовой части (вагонной тележки) подвижного состава, состоящий из цельнокатаных колес, напрессованных в холодном состоянии на ось, и буксовых узлов, воспринимающий и передающий статическую и динамическую нагрузки от вагона на рельсы и служащий для направления его движения по рельсовому пути.

Диск – часть цельнокатаного колеса, соединяющая ступицу с ободом.

Обод – изнашиваемая часть цельнокатаного колеса, контактирующая с рельсом при движении подвижного состава.

Поверхность катания обода колеса – поверхность специального профиля, обеспечивающая устойчивое положение колесной пары на рельсовой колее и определяющее направление движения подвижного состава.

Ось – элемент колесной пары, представляющий собой стальной брус круглого поперечного сечения, имеющий разные диаметры по длине в зависимости от частей оси и усилий, возникающих в них.

Шейка оси – часть оси, служащая для размещения на ней подшипника.

Отверстия в торцах осей М20 и М24 – резьбовые отверстия, обеспечивающие установку болтов М20 и М24 торцевого крепления буксового узла (подшипников) колесной пары на шейках осей.

Подступичная часть оси – часть оси, на которую напрессовывается колесо.

Предподступичная часть оси – часть оси, служащая переходом от шейки к подступичной части оси.

Буксовый узел – элемент колесной пары, состоящий из нагружателя (корпуса буксы или адаптера) и подшипника, напрессованного в холодном состоянии на ось.

Корпус буксы – деталь, предназначенная для размещения подшипника и передачи нагрузок от тележки на колесную пару.

Адаптер - деталь, предназначенная для свободного размещения на наружном кольце подшипника и передачи нагрузок от тележки на колесную пару.

Крышка крепительная – элемент буксового узла, устанавливаемый в переднюю торцевую часть корпуса буксы и закрепляемый болтами М20 для фиксации наружного кольца подшипника.

Крышка смотровая - элемент буксового узла, устанавливаемый в торцевую часть крепительной крышки и закрепляемый болтами М12 для фиксации плоского резинового уплотнительного элемента.

Прокладка и кольцо уплотнительное (резиновые уплотнительные элементы) – элементы буксового узла, устанавливаемые между крепительной и смотровой крышками, а также между крепительной крышкой и корпусом буксы для предотвращения проникновения в корпус буксы воды, пыли, грязи и т.п.

Лабиринт – элемент буксового узла, размещаемый на предподступичной части оси и предназначенный для предотвращения проникновения в корпус буксы воды, пыли, грязи и т.п.

Лабиринтная часть корпуса буксы - элемент буксового узла, размещаемый в задней торцевой части корпуса буксы и предназначенный для предотвращения проникновения в корпус буксы воды, пыли, грязи и т.п.

Выполняется в двух вариантах – единое целое с корпусом буксы или отдельная (отъемная) деталь впрессованная в корпус буксы.

Шайба тарельчатая – элемент торцевого крепления подшипников на шейке оси для передачи усилия затяжки болтов на внутренние кольца подшипников с центральным отверстием под конусную часть центра колесотокарного станка.

Выполняется в двух вариантах – с отверстиями под четыре болта М20 и под три болта М24.

Болты М20 и М24 торцевого крепления – элементы торцевого крепления подшипников на шейке оси для закрепления шайбы крепительной в осевом направлении.

Шайба стопорная (пластинчатая) – элемент торцевого крепления подшипников на шейке оси для стопорения болтов торцевого крепления подшипников на шейке оси от самоотворачивания.

Ключ динамометрический – механический инструмент, предназначенный для затяжки с определенным крутящим моментом болтов торцевого крепления.

Прессовая посадка – способ установки подшипника с натягом внутренних колец на шейку оси.

Пресс для посадки подшипников на шейки оси – гидравлическое устройство, предназначенное для установки с натягом внутренних колец подшипников на шейки оси.

Кольцо наружное подшипника – деталь подшипника качения, имеющая на внутренней поверхности дорожку качения.

Кольцо внутреннее подшипника – деталь подшипника качения с цилиндрическим отверстием, имеющая на наружной поверхности дорожку качения.

Ролик – тело качения подшипника.

Сепаратор подшипника –часть подшипника качения, удерживающая тела качения на определенном расстоянии друг от друга.

Торец кольца подшипника –внешняя поверхность кольца подшипника качения, перпендикулярная оси подшипника.

Подшипник кассетного типа – двухрядный конический роликовый подшипник с общим наружным кольцом, встроенными уплотнениями, заправленный смазкой и отрегулированный по зазорам.

Уплотнение подшипника – деталь подшипника кассетного типа, устанавливаемая с двух сторон наружного кольца и предотвращающая от проникновения внутрь подшипника воды, пыли, грязи и т.п.

Кожух уплотнения подшипника – деталь уплотнения подшипника, устанавливаемая в канавке наружного кольца и закрывающая внутренние элементы уплотнения.

Кольцо дистанционное – плоское кольцо, предназначенное для регулировки осевого зазора в подшипнике при его изготовлении.

Прокладка полимерная – полимерное кольцо с Z – образным сечением, предназначенное для предотвращения появления фреттинг-коррозии на лабиринте и внутреннем кольце.

Неисправность – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативной, технической или конструкторской документации.

Повреждение – нарушение целостности деталей подшипника вследствие воздействия нагрузок в процессе его работы, монтажа, демонтажа, транспортировки и хранения.

Коррозия – естественный процесс, приводящий к окислению поверхностей деталей подшипников при их работе во влажной среде.

Фреттинг-коррозия – естественный процесс, приводящий к окислению поверхностей деталей подшипников при их работе в условиях взаимного перемещения, как во влажной среде, так и при ее отсутствии.

Откол – нарушение целостности деталей подшипника, приводящее к отделению части кольца или ролика, вызванное: перегрузками, создающими высокое напряжение в деталях, дефектами металла; нарушением технологии изготовления, хранения и транспортировки.

Трещина – нарушение целостности деталей подшипника, вызванное: перегрузками, создающими высокое напряжение в кольцах и роликах, приводящее к растрескиванию и раскалыванию; дефектами металла; нарушением технологии изготовления; нарушением технологии монтажа и демонтажа.

4 Особенности конструкции буксовых узлов с подшипниками

кассетного типа

Подшипники CTBU 130x250x160 и CTBU 150x250x160 представляют собой двухрядные конические подшипники, отрегулированные по зазорам, заправленные смазкой и имеющие встроенные уплотнения, предотвращающие от проникновения внутрь подшипников воды, пыли, грязи и т.п. Они поставляются в виде изделий, готовых к монтажу методом запрессовки. Все поверхности подшипников защищены слоем фосфатирования, предохраняющим их от коррозионных повреждений.

Для предотвращения возникновения фреттинг-коррозии между лабиринтом и кольцом внутренним заднего ряда подшипника используются прокладка полимерная.

Подшипник CTBU 130x250x160 устанавливается в серийный корпус буксы грузового вагона (Приложение А) и вместе с корпусом буксы и лабиринтом запрессовывается на шейку оси колесной пары типа РУ1Ш-957. Крепление подшипника на оси колесной пары осуществляется при помощи шайбы тарельчатой и четырех болтов М20. Корпус буксы закрывается крепительной и смотровой крышками.

Подшипник CTBU 150x250x160 (Приложение Б) запрессовывается на шейку оси колесной пары типа РВ2Ш-957. Крепление подшипника на оси колесной пары осуществляется при помощи шайбы торцевой трех болтов М24 (или четырех болтов М20). Передача нагрузок от тележки на колесную пару и подшипник осуществляется через адаптер, свободно устанавливаемый на кольцо наружное подшипника.

При изготовлении подшипников на цилиндрической поверхности кольца наружного и на торцевых поверхностях колец внутренних со стороны рабочего борта наносится маркировка.

Для подшипников CTBU 130x250x160наносится следующая маркировка, например:

- на кольцо наружное подшипника нанесены следующие буквы и цифры

SKF OR-7095/VA3882 X ITALY V 01/07 12357

- на кольца внутренние нанесены следующие буквы и цифры

SKF IR-7095/VA3882 X ITALY V 01/07 I-2578 0315

Расшифровка, значение букв и цифр маркировки подшипника CTBU 130x250x160 представлены в таблице 1.

Т а б л и ц а 1

| Элемент подшипника

| Торговая марка

| Обозначение кольца

| Страна -произ-води-тель

| Код завода

| Дата

изготовления

| Номер партии

| Порядко-вый номер

|

| Кольцо наружное

| SKF

| OR-7095/VA3882

| ITALY

| V

| 01/07

| -

| 12357

|

| Кольцо внутреннее

| SKF

| IR-7095/VA3882

| ITALY

| V

| 01/07

| I-2578

| 0315

|

Порядковым номером буксового подшипника, как единого изделия, считается номер, нанесенный на кольце наружном, например 12357.

Для подшипников CTBU 150x250x160наносится следующая маркировка, например:

- на кольцо наружное подшипника нанесены следующие буквы и цифры

SKF OR-7030 A X ITALY V 01/07 56872

- на кольца внутренние нанесены следующие буквы и цифры

SKF IR-7091 X ITALY V 01/07 I- I-5789

Расшифровка, значение букв и цифр маркировки подшипников CTBU 150x250x160 представлены в таблице 2.

Т а б л и ц а 2

| Элемент подшипника

| Торговая марка

| Обозначение кольца

| Страна -произ-води-тель

| Код

завода

| Дата

изготовления

| Номер партии

| Порядко-вый номер

|

| Кольцо наружное

| SKF

| OR-7030A

| ITALY

| V

| 01/07

| -

| 56872

|

| Кольцо внутреннее

| SKF

| IR-7091

| ITALY

| V

| 01/07

| I-5789

| -

|

Порядковым номером буксового подшипника, как единого изделия, считается номер, нанесенный на кольце наружном, например 56872.

Примечание: На уплотнениях подшипников со стороны шайбы тарельчатой, наносится маркировка полной комплектации (например: BT2-8705-01 или BT2-8705-05, BT2-8720-01 или BT2-8720-05).

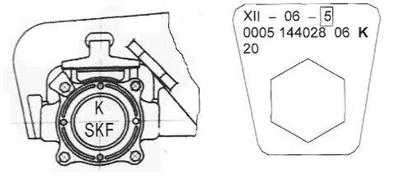

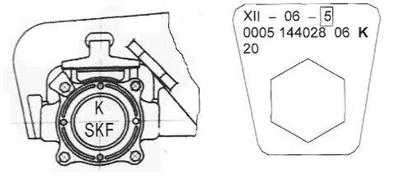

Для подшипников, прошедших восстановительный ремонт в сервисном центре SKF, на кольце наружном наносится следующая дополнительная маркировка (рис. 1).

Маркировка подшипников, прошедших восстановительный ремонт

Пример маркировки: SKF ISC 12/08

SKF ISC – наименование сервисного центра, производившего восстановление подшипника кассетного типа.

12/08 – месяц/год восстановления подшипника.

Рисунок 1

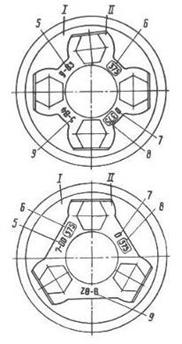

Внешними отличительными признаками подшипников СТВU130х250х160 являются: наличие на лабиринте выступающего у основания кольцевого бортика шириной 4 мм и наружным диаметром 185 мм (Приложение А) и надписью "К SКF" высотой 100-150 мм, нанесенной белой краской на крышке смотровой каждого буксового узла, а также дополнительное клеймо "К" высотой 10 мм и шириной 5 мм на бирке, установленной под левым верхним болтом М20 крышки крепительной буксового узла правой стороны колесной пары. Клейма на бирке набивается в соответствии с требованиями Инструктивных указаний 3-ЦВРК (рис. 2).

Отличительные признаки буксового узла с подшипником СТВU 130x250x160

XII – 06 – 5 - дата производства последнего полного освидетельствования или формирования колесной пары и код предприятия;

000514402806 - индивидуальный номер колесной пары

20 - код страны – собственника колесной пары;

К – использование в буксовом узле подшипника кассетного типа.

Рисунок 2.

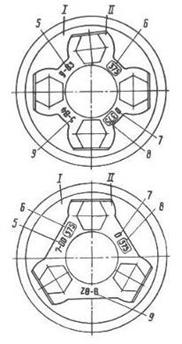

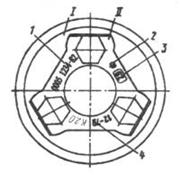

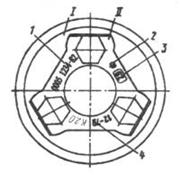

Внешним отличительным признаком подшипников СТВU 150x250x160 является отсутствие корпуса буксы, вместо которого используется адаптер, бирка отсутствует. В соответствии с требованиями Инструктивных указаний 3-ЦВРК на шайбе стопорной (пластинчатой) выбиваются: индивидуальный номер колесной пары, дата и код предприятия, производившего последнее полное освидетельствование или формирование колесной пары, а также дополнительное клеймо "К" и код страны - собственника колесной пары (рис. 3).

Клейма на шайбе стопорной колесных пар типа РВ2Ш-957

А) Правая сторона колесной пары Б) Левая сторона колесной пары

I - Шайба торцевая

II - Шайба стопорная (пластинчатая)

1 - индивидуальный номер колесной пары;

2 - знак формирования;

3 - код предприятия, сформировавшего колесную пару;

4 - дата формирования колесной пары;

5 - дата последнего полного освидетельствования колесной пары;

6 - код предприятия, производившего последнее полное освидетельствование колесной пары;

7 - знак обточки колесной пары;

8 - код предприятия, производившего обточку колесной пары без демонтажа буксовых узлов;

9 - дата проведения обточки колесной пары без демонтажа буксовых узлов;

К - использование в буксовом узле подшипника кассетного типа;

20 - код страны - собственника колесной пары

Рисунок 3

5 Технические требования к колесным парам с подшипниками кассетного типа

5.1 Колесные пары типа РУ1Ш-957, оборудованные подшипниками CTBU 130x250x160, должны соответствовать требованиям ГОСТ 4835-2006, Инструкции ЦВ/3429, ТУ 24.05.816-82 и чертежам №№ 578.10.000-2 СБ и 578.10.000-0 СБ (при новом формировании колесных пар).

5.2 Колесные пары типа РВ2Ш-957, оборудованные подшипниками CTBU 150x250x160, должны соответствовать требованиям ГОСТ 4835-2006 и чертежам, разработанным для конкретных моделей тележек (при новом формировании колесных пар).

5.3 Размеры осей типа РУ1Ш должны соответствовать требованиям ГОСТ 22780-93, Инструкции ЦВ/3429, ТУ 24.05.816-82.

5.4 Размеры осей типа РВ2Ш должны соответствовать требованиям чертежа № 194.10.005-0.

5.5 Размеры посадочных поверхностей подшипников CTBU 130x250x160 должны соответствовать требованиям Инструктивных указаний 3-ЦВРК и Инструкции ЦВ/3429, а CTBU 150x250x160 – требованиям чертежа 194.10.005-0.

5.6 Детали буксового узла (корпус, крышки крепительная и смотровая, болты М12, М20 и прокладки) колесных пар РУ1Ш-957 должны соответствовать требованиям Инструктивных указаний 3-ЦВРК. При новом формировании колесных пар – ТУ 24.05.816-82.

5.7 Детали буксового узла колесных пар типа РВ2Ш-957 должны соответствовать техническим требованиям, разработанным для конкретных моделей тележек.

6 Входной контроль подшипников

6.1 Подшипники CTBU 130x250x160 и CTBU 150х250х160 при поступлении на ремонтные предприятия должны подвергаться входному контролю.

При входном контроле подшипников проверяется:

- наличие сопроводительных документов;

- целостность упаковки;

- комплектация и внешний вид подшипника.

6.2 Подшипники должны сопровождаться следующими документами: сертификатом соответствия (или его копией) и паспортом на каждый подшипник.

В паспорте должны быть указаны:

- тип, заводской порядковый номер, месяц и год изготовления, завод-изготовитель;

- посадочные диаметры колец внутренних каждого ряда, измеренные с точностью до 0,001 мм;

- посадочный диаметр лабиринта или кольца упорного, измеренный с точностью до 0,001 мм;

- осевой зазор, измеренный с точностью до 0,01 мм;

- марка и количество смазки, закладываемой в подшипник.

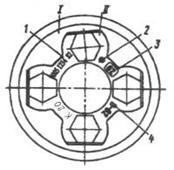

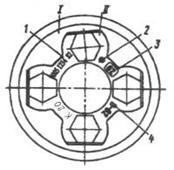

6.3 Комплектация подшипников (рис. 4) проверяется на соответствие по упаковочному листу или по маркировке, располагаемой на паллетной упаковке (поддон специальной конструкции).

Варианты комплектации подшипников кассетного типа

1. Подшипник кассетного типа

2. Прокладка полимерная

3. Лабиринт или кольцо упорное

4. Кожух пластиковый, предназначенный для защиты от повреждения

уплотнений подшипников при упаковке, транспортировке и хранении.

М – маркировка подшипника

Рисунок 4

6.4 Целостность упаковки проверяется по нарушению упаковочного материала, сдвига подшипников в паллете, наличию посторонних предметов, воды, льда и других.

6.5 Внешний вид подшипников проверяется на наличие забоин, сколов, деформаций колец и уплотнений. При выявлении повреждений подшипников и их элементов ремонтное предприятие, выявившее их, обязано вызвать представителей компании SKF для составления акта-рекламации по форме ВУ-41. При несогласии представителей компании с предъявленными претензиями проводится независимая экспертиза подшипников для подтверждения или отклонения претензий.

6.7 Прилагаемые к подшипникам сопроводительные документы должны быть на русском языке.

Монтаж подшипников

7.1 Подготовка к монтажу:

- монтаж подшипников на ось колесной пары производится методом прессовой посадки;

- подготовка подшипников и шеек осей к запрессовке должна производиться с соблюдением следующих требований:

а) подшипники и оси колесных пар должны иметь одинаковую температуру, при этом допускается превышение температуры подшипника над температурой шейки оси и максимальная допустимая разница температур должна быть не более 3 °С (градус Цельсия),

б) подшипники должны быть распакованы непосредственно перед монтажом, при этом, должны быть удалены пластиковые кольца, так, чтобы не повредить уплотнения,

в) вставка трехгранная картонная для предохранения от провисания кольца дистанционного должна находиться в кольцах внутренних подшипника вплоть до момента монтажа и удаляется из колец внутренних автоматически при запрессовке подшипника на стакан монтажный;

- измерение шеек осей производится при условии одинаковых температур, как самих шеек, так и средств измерительных и мер эталонных в соответствии с требованиями Инструктивных указаний 3-ЦВРК;

- размеры диаметров и их отклонения для шеек и предподступичных частей осей колесных пар типа РУ1Ш-957 и порядок их измерения должны соответствовать требованиям Инструкции ЦВ/3429, Инструктивных указаний 3-ЦВРК, а при новом формировании колесных пар - ТУ 24.05.816-82;

- размеры диаметров и их отклонения для шеек и предподступичных частей осей колесных пар типа РВ2Ш-957 должны составлять 150  мм, а предподступичной части оси - 185

мм, а предподступичной части оси - 185  мм, а порядок их измерения должны соответствовать требованиям Инструктивных указаний 3-ЦВРК, а при новом формировании колесных пар - ТУ 24.05.816-82;

мм, а порядок их измерения должны соответствовать требованиям Инструктивных указаний 3-ЦВРК, а при новом формировании колесных пар - ТУ 24.05.816-82;

- размеры диаметров шеек и предподступичных частей осей, колец внутренних, колец лабиринтных и колец упорных подшипников, а так же величины их натягов фиксируются в журнале формы ВУ-90. При этом отклонения от диаметров отверстий колец внутренних, колец лабиринтных и колец упорных подшипников выписываются из паспортов на подшипники;

- натяги посадки колец внутренних подшипников CTBU 130x250x160 на шейки осей колесных пар типа РУ1Ш-957 должны составлять 0,045…0,110 мм, натяги посадки лабиринтов на предподступичные части осей - 0,030…0,186 мм;

- натяги посадки колец внутренних подшипников CTBU 150x250x160 на шейки осей колесных пар типа РВ2Ш-957 должны составлять 0,058…0,108 мм, натяги посадки колец упорных на предподступичные части осей - 0,03…0,15 мм;

- детали буксовых узлов колесных пар (корпуса букс, адаптеры, крышки и т.д.) должны соответствовать требованиям действующей нормативной и технической документации. При повторном использовании лабиринтов необходимо производить контроль их геометрических параметров.

7.2 Порядок монтажа подшипников.

7.2.1 Подшипник CTBU 130x250x160:

- лабиринт предварительно снять с подшипника и равномерно заполнить его проточки смазкой Буксол в количестве 0,05+0,01 кг (использование смазки ЛЗ-ЦНИИ запрещается). Установить лабиринт в лабиринтную часть корпуса буксы. При этом полимерная прокладка должна находиться на лабиринте;

- подшипник установить в корпус буксы, не извлекая при этом из колец внутренних вставку трехгранную картонную, и его зафиксировать крышкой крепительной и двумя болтами М20, затянутыми предварительно и расположенными по диагонали. Поверхность посадочную корпуса буксы по диаметру 250 мм и поверхность кольца наружного подшипника смазать тонким слоем минерального масла в соответствии с требованиями Инструктивных указаний 3-ЦВРК или ТУ 24.05.816-82;

- поверхности посадочные шеек и предподступичных частей оси, поверхности отверстий колец внутренних и колец лабиринтных должны быть тщательно очищены, протерты насухо и покрыты тонким слоем пасты эМПи-4;

- запрессовка подшипника вместе с корпусом буксы и установленным в него лабиринтом на ось производится за один ход плунжера пресса. При этом лабиринт придерживается рукой от выпадения из лабиринтной части корпуса буксы. Усилие запрессовки прикладывается только к кольцу внутреннему подшипника, категорически запрещается прилагать усилие к кольцу наружному. При продвижении подшипника с корпусом буксы вдоль оси производить его проворачивание на угол 45 градусов в разные стороны. В ходе запрессовки подшипника вращение должно быть легким, без заеданий. В случае затруднения вращения дальнейший монтаж прекращается, монтируемый подшипник демонтируется и отправляется в сервисный центр SKF;

- при достижении упора кольца лабиринтного с торцом предподступичной части конечное усилие запрессовки подшипника должно находиться в пределах 28...32 тс и выдерживаться в течение не менее 3 секунд в соответствии с ГОСТ 4835-2006. В зависимости от конструкции пресса конечное усилие фиксируется по манометру или ограничивается специальным устройством гидравлического пресса;

- после запрессовки подшипника с корпусом буксы на ось производится монтаж торцевого крепления в соответствии с требованиями Инструктивных указаний 3-ЦВРК или ТУ 24.05.816-82 (момент затяжки болтов М20 на шейке оси должен составлять 230-250 Нм (23-25 кгс м). На шайбе стопорной (пластинчатой) выбиваются соответствующие клейма и знаки о проведении полного освидетельствования;

- установка смотровой и крепительной крышек производится в соответствиями с требованиями Инструктивных указаний 3-ЦВРК или ТУ 24.05.816-82. При этом внутренняя поверхность смотровой крышки должна быть покрыта тонким слоем минерального масла любой марки. Закладка смазки Буксол или ЛЗ-ЦНИИ в переднюю часть корпуса буксы и смотровую крышку не допускается.

7.2.2 Подшипник CTBU 150x250x160:

- монтаж подшипников производится аналогично пункту 7.2.1 настоящего Руководящего документа, при этом, подшипник запрессовывается на шейку оси без корпуса буксы и лабиринта, вместо которого запрессовывается кольцо упорное;

- конечное усилие запрессовки подшипника на шейке оси должно составлять 35…40 тс и выдерживаться в течение не менее 3 секунд в соответствии с ГОСТ 4835-2006;

- момент затяжки болтов М24 торцевого крепления подшипников на шейке оси должен составлять 330-350 Нм (33-35 кгс м) с двойным обходом по периметру, а болтов М20 в соответствии с требованиями Инструктивных указаний 3-ЦВРК или ТУ 24.05.816-82.

7.3 Проверка осевого зазора подшипника:

- после запрессовки подшипников на шейки осей обязательно производится проверка на лёгкость его вращения от руки и контроль наличия осевого зазора в подшипнике;

- измерение внутреннего осевого зазора подшипника может производиться до или после монтажа торцевого крепления, для подшипника СTBU 130х250х160 производится до монтажа крышки смотровой;

- осевой внутренний зазор подшипника проверяется с помощью индикатора часового типа с ценой деления не более 0,01 мм, устанавливаемого на корпусе буксы для подшипника СTBU 130х250х160 или кольце наружном для подшипника СTBU 150х250х160 в специальном приспособлении или на магнитной стойке;

- величина осевого зазора подшипников СTBU 130х250х160 и СTBU 150х250х160 должна составлять 0,03…0,40 мм. В случае если измеренное значение осевого зазора подшипника выходит за пределы указанных значений, подшипник демонтируется и отправляется в сервисный центр SKF с оформлением акта – рекламации ф. ВУ-41 (повторная запрессовка одного и того же подшипника не допускается).

мм, а предподступичной части оси - 185

мм, а предподступичной части оси - 185  мм, а порядок их измерения должны соответствовать требованиям Инструктивных указаний 3-ЦВРК, а при новом формировании колесных пар - ТУ 24.05.816-82;

мм, а порядок их измерения должны соответствовать требованиям Инструктивных указаний 3-ЦВРК, а при новом формировании колесных пар - ТУ 24.05.816-82;