Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Топ:

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Интересное:

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

В настоящее время существует большое разнообразие промышленных сетей. Каждая из них имеет свои параметры и области применения.

Система управления производством реализуется в общем случае на основе иерархии промышленных сетей. Различают обычно два уровня: уровень датчиков и уровень производственного процесса.

Задача уровня датчиков (Sensor/actuator level) — объединение простых устройств: датчиков и исполнительных механизмов распределенной АСУ. Каждое из этих устройств должно иметь специальную интерфейсную микросхему. Сети данного уровня обеспечивают высокоскоростную передачу коротких сообщений. Длина сегмента сети обычно порядка 100 м, число узлов — несколько десятков, цикл опроса шины — порядка 10 мс, объем передаваемых данных за цикл — от одного до нескольких десятков байт. Примерами этих сетей являются ASI и Profibus DP.

Задача уровня производственного процесса (Field level) — объединение промышленных контроллеров для сбора, обработки информации и управления технологическим процессом. Сеть может объединять сотни узлов. Она предназначена для передачи больших объемов данных (цикл шины — порядка 100 мс). Примерами таких сетей являются Profibus FMS и Bitbus.

Эти сетевые уровни связаны посредством мостов между собой и с верхними уровнями комплексной АСУ предприятия.

Сравнительные характеристики наиболее распространенных промышленных сетей представлены в табл. 4. Некоторые из них рассмотрены подробнее в следующих разделах на примере конкретных разработок.

Таблица 4 Сравнительные характеристики промышленных сетей

| Προτο кол | Стандарт, страна | Среда передачи | Число узлов | Скорость передачи данных, Кбод | Длина линий | Топология сети | Принцип доступа к сети |

| Profibus | DIN 19245 ч. 1, 2, 3 4, Германия | Витая пара, оптоволоконный кабель | До 126 | 500-1500 (модификация FMS); 1500-12000 (DP); 31 (РА) | 1200 м; 4800м с повторителями; до 22 км (оптоволоконный кабель) | Звезда, шина, кольцо | MASTER/ SLAVE с передачей маркера |

| Bitbus | IEEE 1118, США | Витая пара, радиоканал, оптоволоконный кабель | 28 (синхронный режим); до 250 (асинхронный режим) | 500-2400 (синхронный режим); 64-375 (асинхронный режим) | 30м (синхронный режим); до 1200м (асинхронный) | Шина | MASTER/ SLAVE |

| Ethernet | ISO 8802.3, США | Витая пара, коаксиальный и оптоволоконный кабель | 1023 | 10000; 100000 (Fast Ethernet) | 1500м (коаксиальный кабель); до 5000м (оптоволоконный кабель) | Шина, звезда | CSMA/ CM |

| ASI | США | Витая пара, спецкабель | До 32 | До 167 | До 1000м | Линия, звезда, дерево, кольцо | MASTER/ SLAVE |

| HART | Bell 202 FSK, США | Витая пара, выделенный телефонный канал | До 15 | 1200 | ДоЗ км | Звезда, шина | MASTER/ SLAVE |

| Lon-Works | США | Витая пара, коаксиальный, оптоволоконный кабель, радиоканал | До 127 | 4,88-1250 | До 2 км | Произвольная топология | Множественный доступ (CSMA/ CD) |

| Canbus | ISO 11898, ISO П519, Германия | Витая пара | До 30 | 50-1000 | До 1 км (20 Кбод); До 40м (1 Мбод) | Шина | Множественный доступ по приоритетам (CSMA/ СМ) |

| Modbus | PIMbus-300, сша | Не специфицирована | 1 ведущий; ДО 247 ведомых | 0,6-19,2 | 15м (RS-232С); 1200м (RS-422); 1000 м (токовая петля) | Звезда, шина | MASTER/ SLAVE |

Обзор промышленных сетей

Сегодня не существует универсальной промышленной сети, однако сформировались требования к классам прикладных задач, которые надо решать с ее помощью.

· Автоматизация на общезаводском уровне;

Здесь необходимы следующие качества: высокая скорость передачи, короткое время реакции на события, длина линий до 300 метров. На этом уровне для большинства приложений понятие взрывозащищенность не является обязательным.

· Автоматизация на уровне управления конкретными технологическими процессами.

Здесь необходимы следующие качества: среднее время цикла опроса датчиков (до 100 мс), длина линий связи до 1500 м с реализацией механизмов внутренней защиты (intrinsically safe).

Здесь приведены характеристики, свойства и области применения наиболее известных из промышленных сетей.

MODBUS

Этот протокол разработан фирмой Gould Inc. для построения промышленных распределенных систем управления. Специальный физический интерфейс для него не определен. Эта возможность предоставлена самому пользователю: RS-232C, RS-422, RS-485 или же токовая петля 20 мА.

Протокол MODBUS работает по принципу MASTER-SLAVE, или "ведущий-ведомый". Конфигурация на основе этого протокола предполагает наличие одного MASTER-узла и до 247 SLAVE-узлов. Только MASTER инициирует циклы обмена данными. Существует два типа запросов:

· запрос/ответ (адресуется только один из SLAVE-узлов);

· широковещательная передача (MASTER через выставление адреса 0 обращается ко всем остальным узлам сети одновременно без квитирования).

Протокол MODBUS описывает фиксированный формат команд, последовательность полей в команде, обработку ошибок и исключительных состояний, коды функций. Для кодирования передаваемых данных используются форматы ASCII (American Standard Code for Information Interchange) и RTU (Remote Terminal Unit). Каждый запрос со стороны ведущего узла включает код команды (чтение, запись и т.д.), адрес абонента (адрес 0 используется для широковещательной передачи), размер поля данных, собственно данные или буфер под данные и контрольный CRC-код. Функция обслуживания тайм-аута реализована для фиксирования коллизий при приеме/передаче данных.

Набор команд протокола описывает функции:

· чтение/запись битов и битовых последовательностей;

· чтение/запись регистров;

· функции диагностики;

· программные функции;

· функции управления списком опроса;

· функция сброса (RESET).

Протокол MODBUS можно назвать наиболее распространенным в мире. Для работы со своими изделиями его используют десятки фирм. Хотя ограничения этого протокола достаточно очевидны, он привлекает простотой логики и независимостью от типа интерфейса.

World-FIP

Протокол FIP (The Factory Information Protocol) нацелен на высокие скорости передачи и строго определенные интервалы обновления данных.

Протокол имеет гибридный централизованный/децентрализованный контроль за шиной, основанный на принципе широкого вещания (broadcast). Контроль осуществляется со стороны центрального узла сети (central unit), называемого Арбитром. Основной поток данных организован как набор отдельных переменных, каждая из которых идентифицирована своим именем. Любая переменная, обработанная в одном узле-передатчике, может быть прочитана любым числом узлов-приемников. Использование режима широкого вещания избавляет от процесса присваивания каждому устройству уникального сетевого адреса.

Каждый узел (участник) на шине полностью автономен. Все узлы должны уметь получать предназначенные для них переменные.

Шинный арбитр имеет три рабочих цикла. Продолжительность каждого цикла устанавливается самим пользователем. Эти три цикла выглядят следующим образом:

1. Циклический трафик.

В этом случае арбитр сети имеет таблицу циклического опроса, состоящую из поименованных переменных. Порядок опроса устанавливается в соответствии с этой таблицей. Если какая-либо переменная должна опрашиваться чаще остальных, то она должна быть упомянута в этой таблице кратное числу опросов раз. Арбитр имеет доступ более чем к одной таблице опроса, но только одна из них может иметь активный статус. В конце цикла эта таблица может быть модифицирована. Такой трафик применяется в приложениях, ориентированных на пакетную обработку данных.

2. Периодический трафик.

В этом случае шинный арбитр обращается к отдельным переменным из каждого узла сети по запросу. Запросы на работу с переменными генерируются во время циклического трафика.

3. Обслуживание сообщений.

Арбитр предоставляет право на передачу любому устройству сети, запросившему эту функцию во время циклического графика. Получив это право, устройство может передать свое сообщение (с подтверждением или без) одному или всем устройствам на шине.

Функции управления некоторым процессом могут быть распределены на шине между различными устройствами. Это возможно потому, что, с одной стороны, все "приемники" принимают одинаковые переменные одновременно, а с другой - время обновления данных и их передача подчиняются строгому контролю. То есть, основу FIP составляет так называемая "База данных реального времени".

FIP-протокол описывается стандартом UTE46 (Франция). Он полностью специфицирован на уровнях 1, 2 и 7.

· 7-ой уровень (Application Layer): NF C46-602, NF C46-606

· 2-ой уровень (Data Link Layer): NF C46-603

· 1-ый уровень (Physical Layer): IEC 1158-2

Особенностью реализации FIP-протокола является ограниченное число кристаллов, поддерживающих этот протокол. Вот их полный ряд: FIPIU2, FIPCO1, FULLFIP2 и FULLFIP2LP.

В качестве среды передачи используется витая пара или оптоволокно.

Описанные выше интерфейсные кристаллы сегодня работают с такими известными микроконтроллерами, как 8051, 68НС11, 68332, 80196, 80386.

Программное обеспечение реализовано под операционные системы MS DOS и OS-9.

CANBUS

История этого протокола началась в начале 80-х годов. Технологии того уровня подошли к такому этапу, что возникла необходимость сбора и обработки результатов от множества датчиков, устанавливаемых в автомобилях, за короткие промежутки времени. Эту задачу можно было решить только при использовании сетевой структуры, объединяющей все компоненты и использующей для этой цели недорогую, последовательную сетевую структуру. По этой причине фирма BOSCH (Германия) разработала протокол "Control Area Network" (CAN), который был утвержден Международной организацией по стандартам в качестве стандарта ISO 11898. Этот стандарт был взят на вооружение несколькими фирмами-производителями кристаллов.

Протокол CAN описывает 1-ый и 2-ой уровень OSI-модели.

По своим характеристикам он удовлетворяет требованиям задач реального времени. Реализованный механизм передачи данных позволяет обнаруживать и исправлять ошибки с хемминговым расстоянием 6, то есть 2 ошибочных бита исправляются и 5 ошибочных битов обнаруживаются.

Системы на основе CANbus достаточно легко конфигурируются и обладают средствами централизованной диагностики.

CANbus - это последовательная шина, механизм работы которой описывается моделью децентрализованного контроля за доступом к шине, так называемой моделью CSMA/CM. Эта модель представляет собой модернизированный вариант модели CSMA/CD. Отличие заключается в механизме разрешения коллизий. В CANbus каждый блок данных содержит дополнительный 11-битовый идентификатор, который является, по сути, приоритетом данного сообщения. Назначение приоритетов может происходить следующим образом: один - для параметра скорости, другой - для частоты вращения коленчатого вала двигателя и т.п. Каждый узел- приемник в сети CANbus сам выбирает предназначенные для него сообщения. Возможные коллизии, связанные с одновременным запросом шины, разрешаются на основе приоритетности сообщений; право на работу с шиной получит тот узел, который передает сообщение с наивысшим приоритетом.

В каждом сообщении может быть передано от 0 до 8 бит данных. Большие блоки можно передавать за счет использования принципа сегментации.

Фирма BOSCH предоставила ряду компаний лицензионное право на выпуск микросхем для CANbus: IAM, Inicore, INTEL, Intermetall, Motorola, National Semiconductor, NEC, Philips, SGS-Thompson и Siemens. Сегодня доступны следующие микроконтроллеры:

· от INTEL - 82526, 82627;

· от NEC - 72005;

· от Philips - 82С200;

· от Siemens - 81С90/91.

Протокол CANbus закрывает 1-ый и 2-ой уровни OSI-модели. Сегодня на основе CANbus есть решения для 7-го уровня. Это протоколы промышленных сетей:

· SDS (Honeywell)

· DeviceNET (Alien Bradley)

· CAL (протокол, предложенный Ассоциацией CiA)

LonWorks

Система LonWorks была спроектирована американской фирмой Echelon Corporation для построения систем управления с большим числом каналов данных, получаемых на основе коротких сообщений между большим числом узлов в сети. Каждый узел работает независимо и имеет возможность общаться с любым другим узлом в зависимости от различных событий, например, по изменению состояния на входных каналах или по возникновению каких-либо таймаутов. Узлы должны отвечать на запросы и выполнять команды со стороны других узлов.

Если говорить о методе доступа к среде передачи, то здесь использован уже известный по CANbus метод CSMA/CD.

Структура LON-сети описывается с помощью Конфигуратора сети. Он позволяет устанавливать, например, взаимосвязь входных/выходных аналоговых каналов между разными узлами сети. Разработанная таким образом конфигурация записывается в EEPROM каждого узла.

Сеть LON включает группу устройств (узлов сети), соединенных тем или иным видом физического интерфейса: витая пара, радиоканал или оптический кабель. Скорости передачи, естественно, зависящие от среды передачи, достигают 1,25 Кбод.

Каждое устройство, подсоединенное к LON-сети, содержит специальный интерфейсный контроллер Neuron, состоящий из 3 микропроцессоров в одном корпусе:

· MAC (media access control CPU)-процессор поддерживает уровни 1 и 2 OSI-модели;

· NET (network CPU)-процессор реализует с 3 по 6 уровни;

· APP (application CPU)-процессор обрабатывает функции прикладного уровня.

Весь этот микропроцессорный набор работает на частоте 10 МГц. Диапазон возможных скоростей передачи данных в сети от 4,88 Кбод до 1,25 Мбод. Наиболее часто используются скорости 78 Кбод и 1,25 Мбод.

Фирмой Echelon спроектированы два интерфейсных кристалла для LON-сети: 3120 и 3150; они производятся фирмами Motorola и Toshiba. Кристалл 3120 содержит ROM, EEPROM и RAM (все в одном корпусе) и не имеет интерфейса к внешней памяти. Кристалл 3150 спроектирован для больших систем и содержит интерфейс к внешней памяти, но не имеет ROM-памяти.

Топология сети может иметь произвольный вид. Наиболее общей и часто используемой является "линия" и "произвольная топология".

Произвольная топология не имеет ограничений на структуру сети. Она может быть построена в виде звезды, колец и множественных соединений. Такая сеть должна обязательно иметь хотя бы один блок терминатора сети.

Особенность использования LON-сети состоит в том, что устройства, разработанные для одной топологии, из-за отсутствия универсальных трансиверов нельзя использовать для другой.

| Произвольная топология | Линия | |

| Максимальное расстояние (м) | 500 - 1400 | 2000 |

| Максимальное число узлов | 64 | 64 |

| Пропускная способность (пакетов/с): | ||

| 12-байтовые пакеты | 400 (пиковая)/320 (устойчивая) | |

| 64-байтовые пакеты | 100 (пиковая)/80 (устойчивая) | |

Все данные, передаваемые по LON-сети, имеют некий Стандартный сетевой тип (Standard Network Variable Type, SNVT). Используя этот тип, можно получить представление для переменных, например, "напряжение" или "температура". Когда сеть сконфигурирована, отдельные узлы посылают подробности своих SNVT-переменных в некоторый центральный узел, который хранит у себя их местоположение в сети. Использование SNVT позволяет строить сеть, в которой узлы могут заменяться на другие без изменения основного программного обеспечения.

HART

Протокол HART (Highway Addressable Remote Transducer), разработанный фирмой Rosemount Inc. в середине 80-х годов, реализует известный стандарт BELL 202 FSK (Frequency Shift Keying) для организации цифровой передачи, основанной на технологии 4-20 мА.

HART-протокол позволяет передавать до 1200 бит/с. MASTER-узел дважды в секунду получает все обновленные данные с других узлов.

Итак, в HART-протоколе реализована схема отношений между узлами сети по принципу MASTER/SLAVE, то есть ведомый узел (SLAVE) может активизировать среду передачи только по запросу ведомого узла (MASTER). В HART-сети может присутствовать до 2 MASTER-узлов (обычно один). Второй MASTER, как правило, освобожден от поддержания циклов передачи и занят под связь с какой-либо системой контроля/отображения данных.

Стандартная топология организована по принципу "точка-точка" или "звезда". Для передачи данных по сети используются два режима:

· по схеме "запрос-ответ", т.е. асинхронный обмен данными (один цикл укладывается в 500 мс);

· все пассивные узлы непрерывно передают свои данные на MASTER-узел (время обновления данных в MASTER-узле 250-300 мс).

Возможно построение топологии типа "шина" (до 15 узлов), когда несколько узлов подключены на одну витую пару. Здесь интересна зависимость метода экранирования проводников от длины шины.

Таблица. Зависимость метода экранирования проводников от длины линий в HART-сети

| Тип проводника | Расстояние (м) |

| Общеэкранированная витая пара | <1524 |

| Каждый проводник в витой паре экранирован отдельно | >1524 <3048 |

Весь набор команд, реализованных в HART-протоколе, условно можно разделить на три группы:

· Универсальные команды. Это команды общего назначения и используются на уровне операторских станций: код производителя устройства в сети, модель, серийный номер, краткое описание устройства, диапазоны ограничений, набор рабочих переменных.

· Команды для групп устройств: фиксация значения тока на выходном канале, сброс и т.д.

· Команды, зависящие от устройства: старт/стоп, специальные функции калибровки и т.д.

За одну посылку один узел другому может передать до 4 технологических переменных, а каждое HART-устройство может иметь до 256 переменных, описывающих его состояние.

Структура информационного байта имеет стандартный формат:

· 1 стартовый бит

· 8 бит данных

· 1 бит контроля по нечетности

· 1 стоповый бит

Метод контроля корректности передаваемых данных основан на получении подтверждения.

В США HART-сообщения можно свободно передавать по телефонным линиям. В Европе это не разрешено - для этих целей необходимо иметь выделенный телефонный канал.

Объявлено, что на сегодня установлено около 600 тысяч HART-узлов.

ASI

Основная задача этой сети - связать в единую информационную структуру устройства самого нижнего уровня распределенной системы автоматизации, а именно: датчики и разнообразные исполнительные механизмы, имеющие соответствующий сетевой интерфейс. Название описываемой сети раскрывает ее предназначение: Actuator Sensor Interface (ASI) - интерфейс с датчиками и исполнительными механизмами.

Впервые ASI-протокоп вышел на рынок в конце 1989 года и уже сегодня поддержан рядом известных фирм: IFM, Limberg, Siemens, Pepperl+Fuchs, Allen-Bradley. Существует и одноименная ассоциация по поддержке этой сети, ASI.

Тенденция в построении распределенных систем автоматизации имеет явное стремление использовать технологии сквозного сетевого доступа. Система должна увязывать в сеть не только контроллеры, но уже желательно и датчики. Но эта увязка должна удовлетворять всем современным требованиям по надежности и открытости, предъявляемые к любой промышленной сети.

Сеть ASI эти задачи решает. С ее помощью можно строить системы, в которых датчики и контроллеры связаны одной сетью.

Причем ASI имеет шлюзы в другие промышленные сети: PROFIBUS, INTERBUS-S и другие.

Каждый узел ASI-сети должен иметь специальный интерфейсный кристалл с поддержкой ASI-протокола.

ASI-интерфейс позволяет передавать как данные, так питающую нагрузку к узлам сети, поскольку существует большое число фотоэлектрических и индуктивных датчиков.

Топологией ASI-сети может быть линия, кольцо или дерево. Длина сегмента до 100м. За счет репитеров длину сети и число узлов можно увеличивать. Цикл опроса для 31 узлов укладывается в 5 мс.

Логическим центром любой топологии является MASTER-узел, который контролирует всю работу сети, организует обмен данными с PLC.

ASI-MASTER может быть организован на широком спектре контроллеров, через которые организуются шлюзы в промышленные сети более высокого уровня. Часто ASI-MASTER оформляется в виде отдельной платы контроллера или компьютера. Максимальное число узлов к одному MASTER-узлу - 31.

В качестве среды передачи используется пара обычных проводников. Скорость передачи ограничена до 167 Кбод. Сегодня появился специальный ASI-кабель, в котором оба проводника упакованы в специальную мягкую резиновую оболочку, которая делает этот кабель гибким и устойчивым к многократным изгибам. Этот кабель используется для подсоединения датчиков, устанавливаемых на подвижных частях механизмов. В сечении этот кабель выглядит так:

Для кодирования данных используется известный Манчестерский код, в котором "О" и "1" кодируются по восходящему и нисходящему фронту сигнала. Такой тип кодирования снижает влияние на ASI-кабель внешних возмущений.

Адрес каждого сетевого устройства записывается в его постоянной памяти.

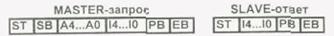

С тем чтобы обеспечить короткий ASI-цикл на низкой скорости передачи, был выбран наиболее компактный формат телеграммы:

ST: стартовый бит ("О")

EB: стоповый бит ("1")

SB: управляющий бит (0-это данные или параметр; 1-это команда)

А0..А4: адрес (1-31)

I0..I4: информация (м.б. и данные)

РВ: бит четности

Некоторые электрические характеристики: общий ток в системе ограничен 2А, к каждому узлу должно быть подано до 24 В.

BITBUS

Протокол BITBUS разработан фирмой INTEL в 1984 году для построения распределенных систем, в которых должны быть обеспечены высокая скорость передачи, детерминизм и надежность. За основу был взят широко известный протокол управления каналом передачи данных, разработанный фирмой IBM - SDLC (Synchronous Data Link Control). Логика сети использует принцип MASTER/SLAVE. Физический интерфейс основан на RS-485. Институтом инженеров по электротехнике и радиоэлектронике (IEEE) BITBUS-протоколу был присвоен статус стандарта, а именно: IEEE 1118.

Протокол не дает возможности построения сложных систем - структура его информационных пакетов проста. Все это позволяет говорить о BITBUS как о протоколе относительно простом и не требующем больших аппаратных затрат на его реализацию.

Информационный обмен организован по принципу "запрос (MASTER) - ответ (SLAVE)". Функции MASTER-узла могут (а, как правило, так и есть) концентрироваться в одном узле и распределяться по нескольким MASTER-узлам. В этом случае необходима организация механизма передачи телеграммы-маркера (права доступа к шине) от одного MASTER-узла к другому. Но организация этого механизма довольно сложна.

Протокол BITBUS определяет два режима Передачи данных по шине:

1) синхронный режим

Этот режим используется при необходимости работы на большой скорости, но на ограниченных расстояниях. В этом случае топология сети может включать до 28 узлов, а длина шины ограничиваться 30 м. Скорость может быть от 500 до 2400 Кбод. Синхронный режим передачи предполагает использование двух дифференциальных сигнальных пар: одной для данных, другой для синхронизации.

2) режим с самосинхронизацией

Использование этого режима позволяет значительно удлинить шину. Стандартом определены две скорости передачи: 375 Кбод (до 300м) и 62,5 Кбод (до 1200м). Используя шинные репитеры, можно объединять последовательно несколько шинных сегментов (до 28 узлов на сегмент). Тогда общее число узлов можно довести до 250, длину общей шины - до нескольких километров.

При этом режиме передачи используются две дифференциальные пары: одна для данных и одна для управления репитером.

В протоколе BITBUS биты кодируются на основе NRZI-способа.

В общем виде стандартный формат любой информационной посылки в этом протоколе можно представить так:

| FLAG | 1 байт | обрамление фрейма ("01111110") |

| ADDRESS | 1 | адрес SLAVE-узла (номер 1 - режим "broadcast") |

| CONTROL | 1 | управляющий байт для статусной информации |

| INFORMATION | N | информационное поле |

| FCS | 2 | байты для контроля ошибок |

· Для поддержки протокола BITBUS в фирме INTEL разработан ряд специальных микроконтроллеров.

PROFIBUS

PROFIBUS (Process Field Bus) появился на свет благодаря усилиям группы немецких компаний: Bosch, Siemens и Klockner-Moller. В его задачи входит:

· организация связи с устройствами, гарантирующими быстрый ответ;

· создание простой и экономичной системы передачи данных, основанной на стандартах;

· реализация интерфейса между уровнями 2 и 7 OSI-модели.

Стандарт протокола описывает уровни 1, 2 и 7 OSI-модели (физический уровень, уровень передачи данных и прикладной уровень). В PROFIBUS используется гибридный метод доступа в структуре MASTER/SLAVE и децентрализованная процедура передачи маркера. Сеть может состоять из 122 узлов, из которых 32 могут быть MASTER-узлами. Адрес 0 зарезервирован для режима широкого вещания ("broadcast").

В среде MASTER-узлов по возрастающим номерам узлов передается маркер, который предоставляет право ведения циклов чтения/записи на шине. Все циклы строго регламентированы по времени, организована продуманная система тайм-аутов. Протокол хорошо разрешает разнообразные коллизии на шине. Настройка всех основных временных параметров идет по сценарию пользователя.

Протоколом определены следующие ациклические команды:

· SDN (послать данные без подтверждения);

· SDA (послать данные с подтверждением);

· SRD (послать и запросить данные);

Также реализована циклическая команда:

· CSRD (циклическая посылка и запрос данных).

Задачи в области промышленной связи часто требуют разных решений. В одном случае необходим обмен комплексными (сложными, длинными) сообщениями со средней скоростью. В другом - требуется быстрый обмен короткими сообщениями с использованием упрощенного протокола обмена, например, с датчиками или исполнительными механизмами. В третьем случае необходима работа в опасных участках производства, например, в газопереработке. Все эти задачи протоколу PROFIBUS под силу. Сегодня, говоря о PROFIBUS, необходимо иметь в виду, что под этим общим названием понимается совокупность трех различных, но совместимых протоколов: PROFIBUS-FMS, PROFIBU S-DP и PROFIBUS-PA.

PROFIBUS-FMS

Этот протокол общего назначения разработан для связи контроллеров и интеллектуальных устройств. Он описывает уровни 1, 2 и 7 OSI-модели. Основное его назначение - передача больших объемов данных.

PROFIBUS-DP

Однако есть задачи управления в так называемом реальном времени, где на первое место встает такой параметр, как продолжительность цикла шины, а не программного цикла. Это требование нашло свое решение в реализации протокола PROFIBUS-DP. Он дает увеличение производительности шины – так, для передачи 512 бит данных, распределенных по 32 станциям, требуется всего 6 мс. DP-протокол представляет функциональное подмножество 2-го уровня протокола PROFIBUS-FMS. Уровень 7 в DP не описан.

PROFIBUS-PA

Этот протокол используется в устройствах, работающих в опасных производствах. В основе протокола PA (Process Automation) лежит протокол ISP (Interoperable Systems Project). Физический уровень (уровень 1 OSI-модели) реализует стандарт IЕС1158-2 (с внутренней защитой данных). Уровень 2 - это функциональное подмножество стандарта DIN 19245.

Распределенная система может состоять из устройств, реализующих все три типа стандарта, только РА-устройства необходимо подключать через специальные повторители.

В разных странах мира (в том числе и в России) созданы организации по продвижению PROFIBUS-технологий в различные отрасли производства. Известно свыше 500 PROFIBUS-изделий (как аппаратных, так и программных). Число установленных узлов превышает 350 тысяч.

Общее заключение

Необходимо констатировать, что:

· большинство задач распределенных систем автоматизации под силу практически любому протоколу соответствующего уровня;

· все серьезные протоколы имеют за плечами поддержку в виде сильных компаний и международных ассоциаций пользователей;

· практически все опираются на те или иные стандарты;

· заметна тенденция организации шлюзов из одного протокола в другой, например: ASI - PROFIBUS или INTERBUS-S - PROFIBUS;

· идет взаимопроникновение одних протоколов в другие, например такие протоколы, как DeviceNet (All en Bradley), SDS (Honeywell) имеют в основе CANbus;

· у всех имеется хорошо проработанная аппаратная и программная поддержка и т.д.

Но есть набор критериев, по которым можно сделать осмысленный выбор того или иного протокола:

· Информативность: насколько доступны спецификации протоколов и стандарты, на которые опираются эти Протоколы.

· Открытость: прежде всего, отсутствие лицензионной платы за использование протокола в своих разработках.

· Перспективность: насколько тот или иной протокол представляет собой растущий организм и как он приспосабливается под нужды потребителей. Сегодня заметна тенденция в динамическом развитии семейства протоколов PROFIBUS. К тому же на его основе готовится проект так называемого европейского стандарта промышленной сети, который имеет кодовое название EN50170.

· Реальная поддержка в стране. Это, пожалуй, самый важный компонент успеха любого предложения. Есть ли пользователи, а лучше Ассоциация пользователей, у которых можно получить исчерпывающие ответы на вопросы?

· Примеры реализации. Всегда хочется посмотреть своими глазами на то, о чем много говорят. Кроме того, это важный аргумент при принятии решений.

ПРИНЦИПЫ ПОСТРОЕНИЯ УВК

На протяжении 20 — 25 лет, начиная с 1960-х гг., в качестве основы УВК использовались малые, или мини-ЭВМ. ЭВМ этой категории обладали достаточной производительностью для управления технологическими процессами при существенно меньшей стоимости по сравнению с большими универсальными ЭВМ. Появление микропроцессоров и микроЭВМ привело к существенному расширению сферы применения УВК. Чтобы выполнять функции УВК, базовая ЭВМ дополняется специальными техническими и программными средствами.

Рис. 1. Структурная схема УВК

Управляющий вычислительный комплекс имеет два принципиальных отличия от универсальных ЭВМ. Во-первых, он через датчики и регулирующие органы осуществляет непосредственную связь с объектом управления. Во-вторых, УВК должен своевременно откликаться на события, происходящие в объекте управления, с которым он взаимодействует, работать в одном темпе с объектом управления, т.е. в реальном времени. Реальное время — понятие относительное и зависит от темпа протекающих процессов.

Упрощенная структурная схема УВК показана на рис. 1.

Комплекс взаимодействует с внешней средой через устройства связи с объектом (УСО) — устройства аналогового и цифрового ввода и вывода. Физические величины, отображающие протекание технологического процесса (например, его температура), носят преимущественно аналоговый характер. Аналоговый сигнал для передачи в ЭВМ должен быть преобразован в цифровую форму. Преобразование аналоговых величин в цифровые осуществляется устройством аналогового ввода.

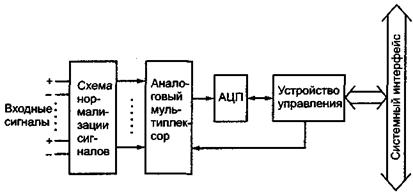

Обобщенная структура устройства аналогового ввода представлена на рис. 2. Физическая величина преобразуется датчиком в электрическую. Датчиками с электрическим выходом являются, например, термопары и термосопротивления, измеряющие температуру. Цифровое представление аналогового сигнала обеспечивают аналого-цифровые преобразователи (АЦП). Поскольку уровни сигналов датчиков, как правило, не соответствуют требованиям преобразователя, устройства аналогового ввода дополняются обычно средствами нормирования сигнала, в качестве которых используются аттенюаторы, фильтры и т.д. Для поочередного подключения входных сигналов к АЦП используется мультиплексор.

Рис. 2. Структурная схема устройства аналогового ввода

Исполнительные устройства, управляющие технологическим процессом, являются, как правило, аналоговыми. Сопряжение между УВК и аналоговыми исполнительными устройствами осуществляется устройствами аналогового вывода (рис. 3). Аналоговое представление сигнала обеспечивается цифроаналоговыми преобразователями (ЦАП), вырабатывающими аналоговый сигнал, пропорциональный цифровому значению, поступившему от ЭВМ. Устройство управления обеспечивает связь с центральным процессором (ЦП) и передачу данных в ЦАП. Выходной величиной ЦАП является аналоговый сигнал напряжения или тока, пропорциональный входному цифровому сигналу. Выходной сигнал приводится к виду, требуемому для управления исполнительными устройствами.

Рис. 3. Структурная схема устройства аналогового вывода

Информация о технологическом процессе может быть представлена не только аналоговыми сигналами, но также сигналами, принимающими дискретные значения. В некоторых технологических процессах используются датчики импульсов. Электрический импульс, регистрируемый счетчиком, может указывать на какое-либо событие или являться известной мерой какой-либо величины. Может также использоваться дискретный сигнал, соответствующий состоянию контактов «включено-выключено» (состояние двигателя, реле и т.д.) или «в пределах - вне пределов», отражаемому разрядом входного регистра.

Основная функция устройства дискретного ввода (рис. 4) — регистрация или подсчет двоичных сигналов, возникающих в технологическом процессе. Схемы нормализации сигнала преобразуют входные сигналы, представленные в виде тока или положения переключателя, в сигналы напряжения и содержат помехозащитную пороговую схему, выходное напряжение которой соответствует логической единице, если входное напряжение превышает некоторый порог. Устройство управления обеспечивает связь с ЦП и формирование внутренних управляющих сигналов. В ряде случаев управление технологическим процессом требует наличия как аналоговых, так и цифровых выходов. Некоторые исполнительные механизмы, например шаговый двигатель, управляются не аналоговой электрической величиной, а электрическими импульсами. При этом устройство вывода вырабатывает последовательность управляющих электрических импульсов, количество и параметры которых задаются программой в УВК.

Рис. 4. Структурная схема устройства дискретного ввода

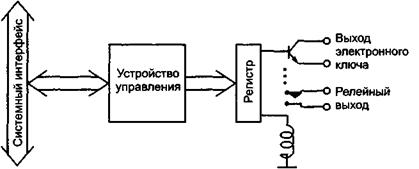

Обобщенная структура устройства вывода дискретных сигналов представлена на рис. 5. Основная функция таких устройств — функция ключа, управляющего источником напряжения или тока. Это может быть полупроводниковый ключ для коммутации нагрузки малой мощности с высокой скоростью или релейный ключ для коммутации мощной нагрузки при относительно малых скоростях переключения. Длительность замыкания ключа и число импульсов могут программироваться. Каждый бит выходного регистра может использоваться независимо для управления каким-либо технологическим оборудованием.

Рис. 5. Структурная схема устройства дискретного вывода

Управляющий вычислительный комплекс должен быстро реагировать на события, происходящие в управляемом технологическом процессе. Момент появления этих событий заранее неизвестен; он не может быть предусмотрен ни оператором, ни программистом, описывающим алгоритм управления. Возможность реакции на внешние события обеспечивается системой прерывания. Датчики, регистрирующие события на объекте, передают информацию в модули УСО, которые посылают в УВК запрос на прерывание. При поступлении сигналов, оповещающих о необходимости реакции УВК на события в управляемом процессе, УВК прерывает работу текущей программы и переходит к выполнению программы, предназначенной для обработки данного события. После выдачи необходимого воздействия на объект управления УВК возобновляет выполнение прерва

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!