Проектный расчёт

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. табл. 2.1-2.3[2]):

- для шестерни: сталь : 45

термическая обработка: улучшение

твердость : HB 285.5

- для колеса: сталь : 45

термическая обработка: улучшение

твердость : HB 248.5

Допустимые контактные напряжения [s]H(стр. 13[2]), будут:

[s]H =,

где  – предел контактной выносливости поверхности зубьев,по таблицам 2.1 и 2.2 гл. 2[2] имеем для сталей с твердостью поверхностей зубьев менее HB 350:

– предел контактной выносливости поверхности зубьев,по таблицам 2.1 и 2.2 гл. 2[2] имеем для сталей с твердостью поверхностей зубьев менее HB 350:

sH limb = 2 x HB + 70.

sH lim(шестерня) = 2 x 230 + 70 = 582.73 МПа;

sH lim(колесо) = 2 x 210 + 70 = 515.45 МПа;

SH – коэффициент безопасности SH = 1,1; ZN – коэффициент долговечности, учитывающий влияние ресурса.

ZN =,

где NHG– число циклов, соответствующее перелому кривой усталости, определяется по средней твёрдости поверхности зубьев:

NHG = 30 x HBср2.4£ 12 x 107

NHG(шест.) = 30 x 2302.4 = 2.3·107

NHG(кол.) = 30 x 2102.4 = 1.7·107

NHE – эквивалентное число циклов.

NHE = mHx Nк

Где Nк-число циклов перемены напряжений за весь срок службы (наработка).

Nк = 60 x n x c x tS

где n – частота вращения, об./мин.; nшест. = 709,36 об./мин.; nкол. = 177,34 об./мин.

c = 1 – число колёс, находящихся в зацеплении; tS– продолжительность работы передачи в расчётный срок службы, ч.

tS = 365 x Lгx C x tcx kгx kс

где Lг=7,5 г. – срок службы передачи; С=1 – количество смен; tc=24 ч. – продолжительность смены;

kг=0,85– коэффициент годового использования; kс=0,6– коэффициент суточного использования.

tS = 365 x 7,5 x0.85x 24 x 0,6 = 33507 ч.

G принимаем ZN(шест.) = 1

ZN(кол.) = 1

ZR = 1– коэффициент, учитывающий влияние шероховатости сопряжённых поверхностей зубьев.

Zv– коэффициент, учитывающий влияние окружной скорости: Zv = 1…1,15.

Предварительное значение межосевого расстоянияaw', мм:

aw' = K x (U + 1) x

где К – коэффициент поверхностной твёрдости зубьев, для данных сталей К=10, тогда:

aw' = 10 x (3 + 1) x  = 169,8мм.

= 169,8мм.

Окружная скорость Vпредв.:

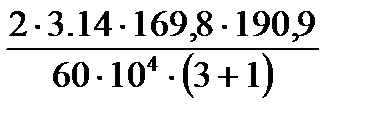

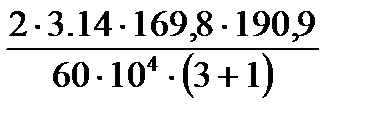

Vпредв. = =  =0,85 м/с.

=0,85 м/с.

По найденной скорости получим Zv:

Zv = 0.85 x Vпредв.0.1 = 0.85 x1.320.1 = 0.87

Принимаем Zv = 1.

Допустимые контактные напряжения:

для шестерни [s]H1 =  = 582.73 МПа;

= 582.73 МПа;

для колеса [s]H2 =  = 515.45 МПа;

= 515.45 МПа;

Для прямозубых колес за расчетное напряжение принимается минимальное допустимое контактное напряжение шестерни или колеса.

Тогда расчетное допускаемое контактное напряжение будет:

[s]H = [s]H2 = 515.45 Мпа.

Допустимые напряжения изгиба[s]F, МПа(стр. 15[2]), будут:

[s]F =,

Где  – предел выносливости зубьев при изгибеSF– коэффициент безопасности SF = 1,7; YN– коэффициент долговечности, учитывающий влияние ресурса.

– предел выносливости зубьев при изгибеSF– коэффициент безопасности SF = 1,7; YN– коэффициент долговечности, учитывающий влияние ресурса.

YN =,

где NFG– число циклов, соответствующее перелому кривой усталости, NFE– эквивалентное число циклов.

NFG = 4 x 106

NFE = mFx Nк

Nк = 60 x n x c x tS

Где n – частота вращения, об./мин.; nшест. = 143,2 об./мин.; c = 1 – число колёс, находящихся в зацеплении;

Принимаем YN(шест.) = 1

YN(кол.) = 1

YR = 1 – коэффициент, учитывающий влияние шероховатости, переходной поверхности между зубьями.

YA– коэффициент, учитывающий влияние двустороннего приложения нагрузки (реверса). При нереверсивной нагрузке для материалов шестерни и колеса YA = 1 (стр. 16[2]).

Допустимые напряжения изгиба:

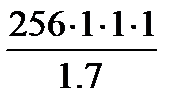

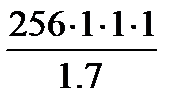

[s]F1 =  = 150,59 МПа;

= 150,59 МПа;

По таблице 2.5[2] выбираем 9-ю степень точности.

Уточняем предварительно найденное значение межосевого расстояния, aw мм, по формуле (стр. 18[2]):

aw = Kax (U + 1) x,

где Кa = 450– для прямозубой передачи, для несимметрично расположенной цилиндрической передачи выбираем yba = 0,4; KH– коэффициент нагрузки в расчётах на контактную прочность:

KH = KHvx KHbx KHa

где KHv = 1,06– коэффициент, учитывающий внутреннюю динамику нагружения (выбирается по табл. 2.6[2]); KHb - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий, обусловливаемую погрешностями изготовления (погрешностями направления зуба) и упругими деформациями валов, подшипников. Коэффициент KHb определяют по формуле:

KHb = 1 + (KHbo– 1) x KHw

Зубья зубчатых колёс могут прирабатываться: в результате повышенного местного изнашивания распределение нагрузки становиться более равномерным. Для определения коэффициента неравномерности распределения нагрузки в начальный период работы KHbo предварительно вычисляем ориентировочное значение коэффициента ybd:

ybd = 0.5 xybax (U + 1) =

0.5 x 0,4x (3 + 1) = 0,8

По таблице 2.7[2] KHbo = 1,05. KHw = 0,26– коэффициент, учитывающий приработку зубьев (табл. 2.8[2]). Тогда:

KHb = 1 + (1,05– 1) x 0,26 = 1,013

Коэффициент KHa определяют по формуле:

KHa = 1 + (KHao– 1) x KHw

KHao– коэффициент распределения нагрузки между зубьями в связи с погрешностями изготовления (погрешность шага зацепления и направления зуба) определяют в зависимости от степени точности по нормам плавности для прямозубой передачи:

KHao = 1 + 0.06 x (nст– 5) =

1 + 0.06 x (9– 5) = 1,24

KHa = 1 + (1,24– 1) x 0,26 = 1,0624

В итоге:

KH = 1,06x 1,013x 1,0624 = 1,141

Тогда:

aw = 450x (3 + 1) x  мм.

мм.

Принимаем ближайшее значение aw по стандартному ряду: aw = 160 мм.

Предварительные основные размеры колеса:

Делительный диаметрd2, мм:

d2 = =  = 240 мм.

= 240 мм.

Ширина b2, мм:

b2 = ybaxaw = 0,4x 160 = 64 мм.

Ширину колеса после вычисления округляем в ближайшую сторону до стандартного числа (см. табл. 24.1[2]): b2 = 64 мм.

Максимально допустимый модуль mmax, мм, определяют из условия неподрезания зубьев у основания:

mmax» =  = 4 мм.

= 4 мм.

Минимально допустимый модуль mmin, мм, определяют из условия прочности:

mmin =

где Km = 3.4 x 103– для прямозубых передач; [s]F– наименьшее из значений [s]F1 и [s]F2.

Коэффициент нагрузки при расчёте по напряжениям изгиба:

KF = KFvx KFbx KFa

Здесь коэффициент KFv = 1,11– коэффициент, учитывающий внутреннюю динамику нагружения, связанную прежде всего с ошибками шагов зацепления шестерни и колеса. Находится по табл. 2.9[2] в зависимости от степени точности по нормам плавности, окружной скорости и твёрдости рабочих поверхностей. KFb - коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца, оценивают по формуле:

KFb = 0.18 + 0.82 x KHbo = 0.18 + 0.82 x 1,05 = 1,041

KFa = KHao = 1,24– коэффициент, учитывающий влияние погрешностей изготовления шестерни и колеса на распределение нагрузки между зубьями.

Тогда:

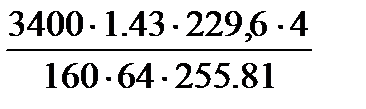

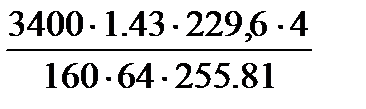

KF = 1,11x 1,041x 1,24 = 1,43

mmin =  = 1,93мм.

= 1,93мм.

Из полученного диапазона (mmin…mmax) модулей принимаем значение m, согласуя его со стандартным: m = 3.

Для прямозубой передачи предварительно принимаем угол наклона зубьев: b = 0o.

Суммарное число зубьев ZS:

ZS = =  = 106

= 106

Число зубьев шестерни z1:

z1 = ³ z1min = 17 (для прямозубой передачи).

z1 =  = 26,5

= 26,5

Принимаем z1 = 27

Коэффициент смещения x1 = 0 при z1³ 17.

Для колеса внешнего зацепления x2 = -x1 = 0

Число зубьев колеса внешнего зацепления z2:

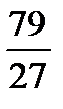

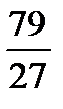

z2 = ZS - z1 = 106–27 =79

Фактическое передаточное число Uф:

Uф = =  = 2,96

= 2,96

Фактическое значение передаточного числа отличается на 1,33%, что не более, чем допустимые 4% для двухступенчатого редуктора.

Делительное межосевое расстояниеa, мм:

a = 0.5 xmx (z2 + z1) = 0.5 x 3x (79 + 27) = 159мм.

Коэффициент воспринимаемого смещенияy, мм:

y = =  = 0,3

= 0,3

Диаметры колёс:

делительные диаметрыd, мм:

d1 = =  = 81 мм.

= 81 мм.

d2 = 2 x aw - d1 = 2 x160–81 = 239 мм.

диаметры da и df окружностей вершин и впадин зубьев колёс внешнего зацепления:

da1 = d1 + 2 x (1 + x1– y) x m = 81 + 2 x (1,5 + 0 – 0) x3 = 90мм.

df1 = d1– 2 x (1.25 – x1) x m = 81– 2 x (1.25– 0) x3 = 73,5мм.

da2 = d2 + 2 x (1 + x2– y) x m = 239 + 2 x (1,5 + 0 – 0) x3 = 248мм.

df2 = d2– 2 x (1.25 – x2) x m = 239– 2 x (1.25– 0) x 3 = 231,5 мм.

– предел контактной выносливости поверхности зубьев,по таблицам 2.1 и 2.2 гл. 2[2] имеем для сталей с твердостью поверхностей зубьев менее HB 350:

– предел контактной выносливости поверхности зубьев,по таблицам 2.1 и 2.2 гл. 2[2] имеем для сталей с твердостью поверхностей зубьев менее HB 350: = 169,8мм.

= 169,8мм. =0,85 м/с.

=0,85 м/с. = 582.73 МПа;

= 582.73 МПа; = 515.45 МПа;

= 515.45 МПа; – предел выносливости зубьев при изгибеSF– коэффициент безопасности SF = 1,7; YN– коэффициент долговечности, учитывающий влияние ресурса.

– предел выносливости зубьев при изгибеSF– коэффициент безопасности SF = 1,7; YN– коэффициент долговечности, учитывающий влияние ресурса. = 150,59 МПа;

= 150,59 МПа; мм.

мм. = 240 мм.

= 240 мм. = 4 мм.

= 4 мм. = 1,93мм.

= 1,93мм. = 106

= 106 = 26,5

= 26,5 = 2,96

= 2,96 = 0,3

= 0,3 = 81 мм.

= 81 мм.