Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Интересное:

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Кровли из рулонных материалов наиболее широко применяются в современном строительстве. Основанием под такие кровли могут быть несущие монолитные или сборные плиты покрытие, сплошной деревянный настил, цементно-песчаные или асфальтобетонные стяжки, устраиваемые по теплоизоляционному слою. Для теплоизоляции покрытий применяют плитные, монолитные и сыпучие утеплители.

Плитные утеплители — это органические (древесноволокнистые и фибролит), минеральные (газобетон, пенобетон, керамзитобетон, перлитобетон, минераловатные плиты, пеностекло) полимерные (пенопласты) материалы.

Сыпучими утеплителями являются керамзит, перлит, туф, пемза. Толщина слоя утеплителя принимается по расчету. Качество кровельного покрытия во многом зависит от влажности утеплителя в момент укладки. При повышенной влажности утеплитель теряет теплоизоляционные свойства, имеет низкую морозоустойчивость, испаряемая влага разрушает стяжку и гидроизоляционный ковер. Поэтому в проектах обязательно указывается допустимая влажность утеплителя.

Цементно-песчаные выравнивающие стяжки, служащие основанием для рулонного ковра, выполняют из раствора марки не ниже 50. Толщина стяжки при укладке по жестким плитным и монолитным утеплителям принимается 15...25, по нежестким плитным и сыпучим — 25...30 мм.

Цементно-песчаную стяжку устраивают полосами шириной 2...4 м, заполняемыми через однупосле схватывания раствора. Поверхность стяжки заглаживают виброрейкой или пневмовиброгладилкой.

Асфальтобетонные стяжки устраивают только по жестким утеплителям при уклонах кровли до 20 % и, как правило, в осенне-зимний период. Для предотвращения деформаций асфальтобетонные стяжки разрезают температурно-усадочными швами шириной 10мм на участки размером 4´4 м. Швы формируют путем прокладки деревянных реек при устройстве стяжки.

|

|

Для устройства оснований под рулонный ковер на вертикальных поверхностях, выступающих над плоскостью покрытий, их оштукатуривают цементно-песчаным раствором на высоту не менее 250 мм. В верхней части закладывают антисептированные деревянные рейки для крепления рулонного ковра.

Перед наклейкой рулонного ковра основание (стяжка) должно быть просушено, обеспылено и отгрунтовано. Бетонные и цементно-песчаные основания грунтуют холодной битумной илиI дегтевой (в зависимости от вида применяемого рулонного материала) грунтовкой; деревянные — горячей мастикой; асфальтобетонное основание не грунтуют. При устройстве цементно-песчаных стяжек грунтовку рекомендуется наносить по свежеуложенному раствору, что улучшает ее впитывание и заполнение пор, а также исключает необходимость ухода за стяжкой в период твердения раствора. В этом случае применяют холодные грунтовки, приготовленные на медленно испаряющихся растворителях: битумную на соляровом масле или керосине; пековую на антраценовом масле (для кровель из дегтевых материалов).

Для предотвращения образования волн, складок и вздутий в слоях ковра рулонные материалы перед наклейкой необходимо выправить. Для этого все беспокровные материалы перематывают на другую сторону, а покровные выдерживают в раскатанном в течение 20ч при температуре не ниже 15°С. Рулонные битумные материалы (рубероид, пергамин, изол, гидроизол и др) наклеивают на битумных мастиках, дегтевые (толь, толь-кожа и др.) -— на дегтевых (пековых), полимерные материалы — на гудрокамовой мастике с добавлением полимеров. Покровные рулонные материалы наклеивают как на горячих, так и на холодных мастиках, а беспокровные — только на горячих. Температура горячих битумных мастик при наклейке рулонных материалов должна быть не ниже 160°С, дегтевых— 130, резинобитумных — 180°С

|

|

Нижние слои рубероидных кровель выполняют из рубероида с мелкозернистой посыпкой или подкладочного рубероида, а верхний, как правило, из рубероида с чешуйчатой или крупнозернистой посыпкой.

В кровлях из дегтевых материалов все слои ковра выполняют из кровельного беспокровного толя с обязательным устройством по верху защитного слоя из гравия, втопленного в мастику.

Рулонные материалы наклеивают внахлестку в продольном и поперечном направлениях с разбежкой стыков в смежных слоях (стыки не должны совпадать по вертикали). При уклоне кровили более 3 % нахлестка по ширине полотнищ должна составлять не менее 70 мм в нижних слоях и менее 100 мм — в верхнем, при меньшем уклоне — не менее 100 мм во всех слоях. Нахлестку по длине полотнищ принимают равной 100 мм независимо от уклона кровли.

Наклеивание рулонного ковра производят снизу вверх от пониженных участков к повышенным. Процесс наклеивания состоит из нанесения на основание (нижележащий слой рулонного материала) слоя мастики, раскатывания полотнища, приклеивания его и прикатывания катком.

Горячие и холодные мастики приготавливают на специальных заводах и стационарных установках и доставляют на объект в автогудронаторах, прицепных битумовозных котлах или специальной таре. В отдельных случаях мастики приготавливают непосредственно на объекте в битумоварочных котлах.

На горячих быстросхватывающихся мастиках все слои рулонного ковра наклеивают одновременно, на холодных — послойно, наклеивая каждый последующий слой не ранее чем через 24 ч. Схемы раскладки полотнищ многослойной кровли показаны на рис справа

При значительных объемах кровельных работ на крышах с уклоном до 15 % наклеивание рулонных материалов производят с помощью специальных наклеечных машин. Машина наносит мастику на основание или на поверхность полотнища, разматывает, укладывает и прикатывает рулонный материал, приклеивает кромки. Применение наклеечных машин позволяет механизировать процессы и операции по устройству рулонного ковра,значительно повысить производительность труда, снизить расход мастики и обеспечить высокое качество работ

3.5.7 Выбор монтажного крана графическим методом, определение себестоимости пребывания монтажного крана на объекте

|

|

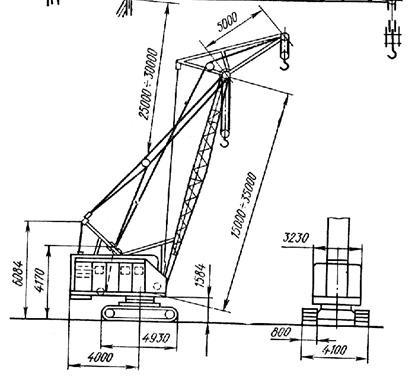

Рисунок 6 –Выбор крана

Требуемые параметры

Длина стрелы Lстр=22,8м

Высота подъёма Нпод=8 м

Грузоподъёмность Q=4,7т

Вылет стрелы lmax=11,5 м

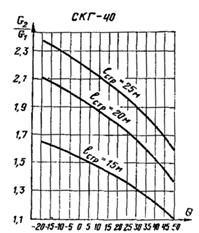

По справочнику по диаграммам подбираем 2 монтажных крана: пневмоколесный МКП-25А и гусеничный СКГ-40А.

| МКП -25А | СКГ 40А |

| L=27,1м | L=25м |

| lmax= 12 м | lmax=20 м |

| Hкр=25,3 м | Hкр=15,6м |

| G=4,5 т | G=3,8 т |

Определяем себестоимость работы крана по формуле:

, (3.22)

, (3.22)

где С – себестоимость работы самоходного крана;

Е - единовременные затраты на демонтаж, перевозку и монтаж крана, на устройство дорог для безопасной работы крана;

Е = Е1 + Е2 × Lдор

Эгод – годовая сумма амортизационных отчислений;

Тгод – количество смен работы крана в году по норме;

Эсм – сменные затраты на эксплуатацию крана, включая зарплата машиниста,

стоимость электроэнергии и горюче-смазочных материалов;

Тф – количество смен работы крана на объекте;

Кi – коэффициент инфляции (Кi=92.5)

Е=Е1+Lдор*Е2, (3.23)

Lдор=15*2+22,9*2=75,8м

Таблица 3.11– Параметры крана

| № поз | Тип крана | Единовременные затраты, руб. | Эгод, руб | Эсм, руб | Тгод руб | Тф смен | С руб | |

| Е1 | Е2 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | МКП-25А | 58 | 4.07 | 5193 | 31,8 | 410 | 50 | 239555.8 |

| 2 | СКГ-40А | 94.3 | 0.52 | 5341 | 40.96 | 410 | 50 | 262056.3 |

руб. (3.24)

руб. (3.24)

Е = 58+4,07*216=937,12 руб.

руб. (3.25)

руб. (3.25)

Е = 94.3+0,52*216=206,6 руб.

На основании технико-экономического сравнения для производства работ принимаем гусеничный кран СКГ 40 как наиболее экономичный.

Эскиз и характеристика выбранного крана

Кран СКГ 40А

Рисунок 6- Эскиз и диаграмма крана

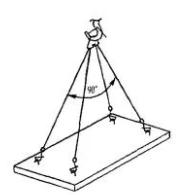

Расчет строп

Производим на подъем плиты

Рисунок 7- Подбор диаметра ветви стропа

=

=  , (3.26)

, (3.26)

где Q=4,24т=4240кгс(вес плиты)

n-4 (число ветвей)

0.75- коэффициент равномерного натяжения ветвей.

l- угол наклона ветви стропы вертикали

Р=K*S, (3.27)

|

|

где Р - разрывное усилие

К=6 – коэффициент запаса прочности

Р=6*20000=120000

По разрывному усилию подбираем стальной канат типа ЛКП 6*19=144 (ГОСТ 2688 - 80) с разрывным усилием проволоки 1600(Н) Ø18мм.

|

|

|

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!