10

2.3.1 Цель работы: Изучение устройства, работы и регулировок измельчителя

корнеклубнеплодов ИКМ-Ф-10.

2.3.2 Задачи работы:

1. Изучить устройство и работу измельчителя корнеклубнеплодов ИКМ-Ф-10 и его основных сборочных единиц.

2. Изучить технологические и технические регулировки машины.

3. Познакомиться с видами и периодичностью технических обслуживании при эксплуатации измельчителя.

4. Составить отчет о проделанной работе.

2.3.3 Перечень приборов, материалов, используемых в лабораторной работе:

1. Методические указания по выполнению работы

2. Установка ИКМ-Ф-10

3. Плакаты.

2.3.4 Описание (ход) работы:

Стационарный измельчитель-камнеуловитель - мойка ИКМ-Ф-10 предназначен для мойки, камнеулавливания и измельчения корнеклубнеплодов. Измельчитель- камнеуловитель ИКМ-Ф-10 обеспечивает возможность использования его:

а) как обычной мойки картофеля с камнеулавливанием;

б) как агрегата, выполняющего мойку, камнеулавливание и измельчение корнеклубнеплодов на частицы величиной до 10 мм. для свиней) и ломтики толщиной до 15 мм. (для крупного рогатого скота).

Измельчитель ИКМ-Ф-Ю применяют в поточных технологических линиях кормоцехов в комплекте с транспортером ТК-5,0 или ТК-5.0Б. Возможна эксплуатация измельчителя как самостоятельной машины, при этом он должен быть оборудован механизированной подачей корнеклубнеплодов в моечную ванну, водопроводом и системой удаления грязи.

ИКМ-Ф-10 состоит: из ванны 1, вертикального шнека 2 с крылачом 9, измельчителя 3, скребкового транспортера 7 для выгрузки камней, электрооборудования и привода.

Ванна 1 и смонтированные на ней агрегаты установлены на общей раме. В самой ванне установлен шнек 2, верхний конец которого расположен в подшипнике, находящемся в корпусе» Нижний конец вала пивка опирается сферической опорой на капроновую пяту и имеет крылач-активатор 9. Подшипники и уплотнительные сальники расположены - в стакане, который крепят к дну ванны болтами. Верхняя часть ванны закрыта листом, на котором крепится корпус шнека 7 и две крышки, одна из которых имеет загрузную горловину, другая легкосъемная.

Корпус шнека 7 представляет собой цилиндр с приваренными к нему папами для крепления его на ванне мойки, кронштейном крепления электродвигателя измельчителя, кронштейна, крепления, крепления привода шнека и водопадающими трубами, которые одновременно служат для строповки машины.

Шнек безвальный состоит из винтовой спирали, к которой закрепляются в верхней части цапфа, в нижней - труба, к которой крепится корпус подшипников совместно с осью. Верхняя цапфа вращается в подшипниках качения, установленных в корпусе, закрепленном в торце кожуха шнека. Нижняя ось устанавливается неподвижно в опоре, закрепленной на дне ванны, и обеспечивает возможность натяжки шнека. К фланцу

корпуса подшипников нижней опоры шнека крепится активатор, выполненный в виде усеченного конуса.

Измельчитель состоит из литого корпуса и двух дисков, верхнего и нижнего. На верхнем диске установлено два горизонтальных ножа, а на нижнем - две выгрузные лопатки. Оба диска установлены на валу электродвигателя и закреплены болтом. Переходник, соединяющий выгрузную горловину шнека с измельчителем, установлен в крышке корпуса, в нижней части переходник представляет цилиндр. В продолжение этого цилиндра в корпусе установлена дека, которая по диаметру обхватывает верхний диск. Диск выполнен двухсекционным. Между верхней и нижней секциями установлены спиралеобразные политки. В верхней части переходника установлена откидная крышка, которая в случае забивания шнека отклоняется, чем и предохраняет шнек от поломок. Внутри переходника установлен противорез.

Скребковый транспортер предназначен для выгрузки из ванны камней, песка и грязи. Транспортер удаления грязи состоит из откидного кожуха, транспортера, мотор-редуктора, кожуха, люка очистки и слива воды из ванны. Привод транспортера состоит из мотора редуктора, расположенного на кронштейне ванны, и цепной передачи. В ведомой звездочки вмонтирован срезной штифт, предохраняющий привод транспортера от перегрузок.

Электрооборудование измельчителя от сети переменного тока напряжением 220/380 В. В состав электрооборудования входят: шкаф управления, клеммная коробка, конечный выключатель и устройство защитного отключения ЗОУП-25-15. Шкаф управления сваркой конструкции пылеводнозащитного исполнения. В нем установлены аппараты для пуска и защиты электродвигателей от токов, короткого замыкания, тепловой и пулевой защиты и переключения двухскоростного электродвигателя на разные числа оборотов, Клеммная коробка с двумя клеммниками установлена на корпусе ванн.

Технологический процесс работы измельчителя.

Перед пуском машине открывают кран и заполняют моечную ванну водой до уровня переливной трубки. После этого последовательно включают измельчитель, шнек и транспортер для выгрузки камней. Когда все механизмы измельчителя работают, включают транспортер для загрузки корнеклубнеплодов. Транспортеры ТК-5 или ТК-5Б подают корнеклубнеплоды в моечную ванну, где под воздействием вращающегося водяного потока, создаваемого крылачом, очищаются от грязи, захватываются и транспортируются в камеру измельчителя. Камни, крупные комки земли и другие инородные предметы, имея большую плотность, чем корнеклубнеплоды, опускается на дно ванны, крылачом отбрасываются в приемную горловину транспортера и выносятся из машины.

Корнеклубнеплоды по мере продвижения к измельчающему аппарату вторично отмываются встречным потоком чистой воды в шнеке и по откидному направляющему кожуху попадают в измельчитель.

В нем корнеклубнеплоды предварительно измельчаются горизонтальными ножами на ломтики, которые затем попадают на лопатки верхнего диска и под действием центробежных сил отбрасываются к деке, где окончательно измельчаются, Вся масса проходит между ножами противорежущей гребенки, лопатками нижнего диска и через направляющий рукав выбрасываются наружу.

Подготовка к работе.

Монтаж и сборка измельчителя. Монтаж машины производите в закрытом утепленном помещении, оборудованном водопроводом и канализационной системой. Работа машины в условиях минусовых температур не допустима.

Фундамент под машиной выполняйте из бетона марки 200 или кирпичной кладки с запитыми анкерными болтами диаметром 16 мм.

По высоте фундамент должен быть согласован с необходимой высотой выгрузки измельченной массы.

Для поглощения вибрации рекомендуется под основание машины положить деревянные бруски размером 50 х 150 х 1200 мм. и прокладки из резины средней твердости толщиной 15 мм.

Для правильной стыковки машины кормоцеха необходимо учитывать, что конструкцией измельчителя предусматривается несколько вариантов расположения выгрузного лотка. Для установки лотка в требуемом положении нужно снять четыре болта крепления корпуса шнека к ванне, повернуть его на требуемый угол и снова затянуть болтами.

При этом необходимо освободить электропроводку под листом ванны из имеющегося запаса, удлинить или собрать ее и после установки корпуса закрепить.

От водопроводной сети производите подводку трубопровода к патрубку. Под люком оборудуйте воронку с решеткой и отводом слива в канализацию. Расположение воронки должно обеспечивать сбор воды от сливного и переливного патрубков

Установите на стенке в удобном для работы месте шкаф управления и положите в металлической трубе провод от шкафа к клеммной коробке измельчителя.

Технологические регулировки.

1. Для мелкого измельчения корнеклубнеплодов необходимо установить переключать на шкафу управления в положение 1000 мин־¹, поставить все ножи и деку.

2. Для крупного измельчения корнеклубнеплодов необходимо установить переключатель на шкафу управления в положение 500 мин־1, снять часть ножей и деку.

3. При мойке корнеклубнеплодов без измельчения необходимо снять деку и верхний диск измельчителя, а на его место установить стопор нижнего диска. Частота вращения должна быть 500 мин־1.

4. Натяжение приводных ремней считается правильным, если при приложении усилия 30 Н посередине ветви образуется прогиб не более 15... 20 мм* Проверяют наличие смазки верхнего подшипника шнека путем шприцевания и уровень в мотор- редукторе. Проводят обкатку измельчителя при напитой в ванне воде в продолжении 30 мин., так как нижний подшипник шнека и транспортера обязательно должен работать в водяной среде.

Подготовка к работе. Сначала проверяют правильность подключения проводов, крепления болтовых соединений, вращающихся деталей и сборочных единиц. Особое внимание обращают на крепление ножевого диска, который должен вращаться без заеданий и стуков при повороте от руки. Проверяют натяжение цепей транспортера и приводных ремней шнека. Стрела провисания одной ветви цепи должна быть 12... 15 мм.

Порядок работы на измельчителе.

Включают электродвигатель шнека только при включенном электродвигателе измельчителя, что обеспечивает подачу корне-клубнеплодов на вращающийся режущий диск и не допускает запрессовки в момент пуска. Включают и выключают скребковый транспортер независимо от работы других механизмов.. Нормальная работа режущих дисков обес-печивается при непрерывной подаче корнеклубнеплодов.

При переработке мерзлой свеклы необходимо уменьшить загрузку, доводя производительность до 5 т/ч.

При мойке картофеля без измельчения, необходимо снять деку и верхний диск измельчителя. При этом электродвигатель должен работать в режиме с частотой вращения 500 мин־¹.

Техническое обслуживание при эксплуатации измельчителя.

При ежедневном техническом обслуживании шлангом для гидросмыва и лопатой очищают машину от остатков корнеклубнеплодов, грязи и камней. Проверяют и при необходимости затягивают резьбовые соединения, особое внимание обращая на крепление ножей и режущих дисков. Проверяют работу скребкового транспортера и при

необходимости регулируют натяжение. Скребки не должны касаться боковых стенок кожуха. Проверяют надежность подключения заземляющего провода к болту заземления.

При периодическом техническом обслуживании, которое проводят через 50 ч. работы, выполняют операции ежедневного технического обслуживания и, кроме того, смазывают детали машин в соответствии с таблицей и схемой смазки. Перед смазкой необходимо удалить грязь и пыль с масленок, пробок и с поверхности вокруг них, пользоваться чистыми заправочными средствами и применять необходимые сорта масел.

Проверяют крепление скребков транспортера и при необходимости затягивают. Скребки должны быть плотно притянуты к лапке звена. Осматривают предохранительный штифт на приводе транспортера и в случае надреза заменяют. Приводная звездочка должна быть плотно закреплена на валу. Мегометром проверяют состояние изоляции электродвигателей. Сопротивление изоляции должно быть не ниже 0,5 мОм: В случае необходимости сушат электродвигатели. Измерителем заземления проверяют сопротивление повторного контура заземления. Сопротивление должно быть не более 10 Ом.

Контрольные вопросы.

1. Из каких основных сборочных единиц состоит измельчитель- камнеуловитель - мойка ИКМ-Ф-10.

2. Расскажите о технологическом процессе работы измельчителя- камнеуловителя.

3. Объясните основные технологические регулировки измельчителя.

4. Перечислите основные операции ежедневного и периодического технических обслуживании измельчителя-камнеуловителя-мойки.

5. Приведите основные правила безопасности труда.

6. Для чего предназначен скребковый транспартер?

7. Сколько электродвигателей установлено на ИКМ-Ф-10?

8. Какова производительность ИКМ-Ф-10?

9. Чему равен расход воды на тонну перерабатываемого корма?

10. Каковы размеры частиц корма при измельчении для свиней, КРС?

11. Где мажет быть использована машина ИКМ-Ф-10?

12. Можно ли использовать машину в режиме мойки?

13. Объясните порядок подготовки к работе на ИКМ-Ф-10.

14. Объясните порядок работы на измельчение.

15. Что нужно сделать при переработке мерзлой свеклы?

16. Расскажите последовательность смазки узлов измельчителя.

2.4 Лабораторная работа №4 (2 часа).

Тема: Устройство и эксплуатация кормоприготовительных машин: КДУ-2;

«Волгарь-5».

2.4.1 Цель работы: Изучить измельчитель грубых кормов «Волгарь-5», КДУ-2.

2.4.2 Задачи работы:

1. Изучить назначение, устройство и принцип работы измельчителей.

2. Ознакомиться с технологической схемой машин и определить их место в системе технологического оборудования кормоцеха.

3. Изучить технологические регулировки и порядок их выполнения.

4. Изучить особенности монтажа и эксплуатации машин.

5. Вычертить технологическую схему измельчителей и сделать отчет о работе.

2.4.3 Перечень приборов, материалов, используемых в лабораторной работе:

1. Действующая модель КДУ-2

2. Действующая модель Волгарь -5

3. Плакаты,

4. Методические указания.

2.4.4 Описание (ход) работы:

Универсальная дробилка кормов КДУ-2А предназначена для измельчения зерна, сочных кормов, минеральных добавок и приготовления сенной муки.

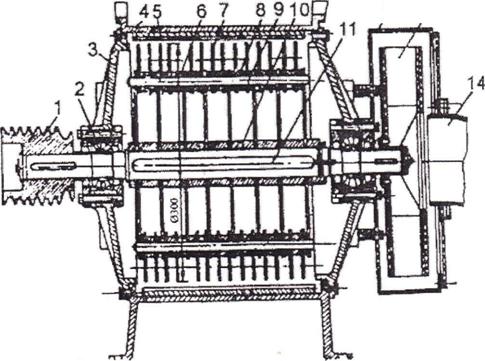

Дробилка состоит (рис.1) из дробильного аппарата 1, вентилятора 2, загрузочного бункера 3, циклона 6 со шлюзовым затвором 5 и двухпатрубковым раструбом 4,

нагнетательного 7 и отводящего 8 трубопроводов, фильтра 9, режущего аппарата 12, питающего механизм и системы электрооборудования.

Все узлы смонтированы на раме 16.

Дробильный аппарат состоит из чугунного корпуса 4 (рис. 2), боковины 3, откидной крышки, двух рифленых дек, сменного решета и дробильного барабана. Верхнее скошенное окно корпуса сообщает дробильную камеру с режущим аппаратом. Откидная крышка крепится к корпусу двумя накидными замками. К нижнему окну крышки замками присоединен всасывающий патрубок вентилятора. При измельчении сухих кормов в крышке устанавливается решето, при измельчении сочных — выбросная горловина. При этом крышка верхнего окна открывается. Деки крепятся болтами к внутренней поверхности корпуса.

Дробильный барабан состоит из восьми дисков 6 (см. рис. 2), закрепленных на валу шпонкой 11. Расстояние между дисками зафиксировано распорными втулками 10. Через отверстия дисков проходят шесть пальцев 9, на которых установлены молотки 7. На каждом пальце - по пятнадцати молотков. Расстояние между молотками отрегулировано распорными втулками 8.

Рис.1 Универсальная дробилка кормов КДУ-2А:

Рис.1 Универсальная дробилка кормов КДУ-2А:

1-дробильный аппарат; 2- вентилятор; 3- загрузочный бункер; 4- рукав выгрузки; 5-шлюзовый затвор; 6- циклон; 7- кормовой трубопровод; 8- воздушный трубопровод; 9- фильтрованный рукав; 10- амперметр- индикатор; 11- червячный редуктор; 12- барабан ножевой; 13- рычаг включения; 14,17- подающий и подпрессовывающий транспортеры; 15- электродвигатель; 16- рама; 18- редуктор.

Рис. 2. Молотковый барабан КДУ-2А с вентилятором:

1 - шкив; 2 - двухрядный сферический подшипник; 3 - боковина; 4 - корпус; 5 -

дека: 6 - диск; 7 - молоток; 8, 10 - распорные втулки; 9 - палец; 11 - шпонка; 12 - кожух вентилятора; 13 - ротор; 14 - всасывающий патрубок.

Загрузочный бункер выполнен из листовой стали и имеет в нижней части заслонку, которая регулирует поступление сыпучих кормов в дробильную камеру.

Циклон отделяет муку от воздуха. Он состоит из цилиндрической и корпусной частей. Снизу к нему прикреплен шлюзовой затвор. Сверху находится цилиндрический патрубок с улиткообразным выбросным кожухом.

Шлюзовой затвор предназначен для вывода муки из нижней части циклона. Он препятствует выходу воздушного потока из циклона. Шлюзовой затвор состоит из чугунного корпуса, боковин и ротора с прорезиненными лопастями. Привод ротора от главного вала клиноременной передачей, червячным редуктором и гибкой муфтой. Снизу шлюзового затвора закреплен двухпатрубковый раструб с перекидной заслонкой и мешкодержателями.

Пневмопроводы 7и 8 (см. рис. 1) соединяют циклон с вентилятором и через полотняной фильтр 9 - с подводящим воздушным патрубком.

Режущий аппарат измельчает сочные и грубые корма. Состоит из режущего барабана 2 (рис. 3), противорежущей пластины 14 и рамы. Режущий барабан имеет три ножа, закрепленных на двух фигурных дисках, и вал. Зазор между ножами и противорежущей пластиной регулируется перемещением ножей на дисках упорными болтами. На одном конце вала закреплен шкив с фрикционной предохранительной муфтой, на другом — звездочка (Z =15) для привода редуктора питающего механизма.

На задней стенке верхнего окна закреплен магнитный сепаратор 6. Поступление зерна в дробильную камеру регулируют заслонкой с рычажным механизмом и зажимом.

Питающий механизм состоит из транспортеров 14 и 17 (см. рис. 1) и редуктора 18. Наклонный прессующий транспортер 17 состоит из рамки, цепочно-планчатой ленты, ведомого и ведущего валов. Рамка включает две боковины и коробкообразную лыжу, соединенные стяжными винтами. Цепочно-планчатая лента - это две втулочно-роликовые цепи с наклепанными на них металлическими планками. На ведомом валу прессующего транспортера закреплены две звездочки и ролик, опоры подшипников закреплены на рамке. На ведущем валу имеются три звездочки. Две из них предназначены для привода ленты, третья - для привода ведущего вала. Опоры вала шарнирно установлены в обоймах вертикальных стенок кожуха. На выступающих концах опор крепятся рычаги, соединенные пружинами с рамой машины. Этим достигается прижим наклонного транспортера вниз. Нижнее положение транспортера ограничивается упорными пластинами на стенках кожуха.

На правой стенке над противорежущей пластинкой крепится отсекатель, препятствующий перемещению массы измельчаемого материала вправо; натяжение ленты наклонного прессующего транспортера регулируется натяжными звездочками, оси которых закреплены в стенках рамки.

Питающий транспортер состоит из рамы, прорезиненной ленты, ведомого и ведущего валов, на которых закреплены ролики. Ведомый вал может перемещаться в направляющих рамы болтами, чем достигается натяжение или ослабление ленты.

Редуктор обеспечивает включение транспортеров в работу, отключение или обратный ход. Привод редуктора осуществляется цепной передачей от вала режущего барабана.

Для обеспечения легкого запуска дробилка комплектуется авто-матической пусковой фрикционной муфтой центробежного типа, встроенной в шкив электродвигателя.

Рис.4. Общий вид дробилки КДУ-2.

1 - обратный трубопровод с фильтром; 2 - улитки циклона; 3 - циклон; 4 – редуктор шлюзового затвора; 5 - шлюзовой затвор; 6 - рамка амперметра-индикатора; 7 - приемный бункер; 8 - раструб циклона; 9 - прессующий транспортер; 10 дробильная камера; 11 - транспортер; 12 - редуктор транспортера; 13 - электродвигатель; 14 - шкив с автоматической фрикционной муфтой; 15 - рама.

Технологический процесс, выполняемый дробилкой КДУ-2А, следует рассматривать как трехэтапный: дробление сыпучих зерновых кормов в муку; измельчение грубых кормов в муку; измельчение сочных кормов (зеленой травы, силоса, корнеклубнеплодов) в пастообразную массу.

При дроблении сыпучих зерновых кормов клиновые ремни привода режущего барабана снимают. В заднюю крышку дробильной камеры устанавливают сменное решето

5. Нижнее окно крышки соединяют сменным всасывающим патрубком с вентилятором 4. Включают дробилку в работу и регулируют заслонкой 7 зернового бункера 1 степень загрузки.- Показание амперметра-индикатора должно быть 55 - 60 А. Зерно, проходя по наклонному днищу горловины, очищается магнитным сепаратором 6 от стальных предметов и попадает в дробильную камеру. Под действием ударов молотков 3 оно частично разрушается. Неразрушенные частицы отбрасываются на деки и решета, где окончательно измельчаются. Частицы, по размеру меньшие или равные отверстию решета, попадают в зарешетную полость крышки дробильной камеры, из которой потоком воздуха по всасывающему патрубку, вентилятору 4 и нагнетательному пневмопроводу перемещаются в циклон 10. В циклоне происходит отделение муки от воздуха. Мука через шлюзовой затвор 9 и раструб 8 поступает в тару, а воздух через

отводящий пневмопровод, фильтр 11 и приемный воздушный патрубок - снова в дробильную камеру. Часть воздуха через фильтр выходит наружу. Этим создается некоторое разрежение при выходе в дробильную камеру, благодаря чему устраняется распыливание измельченного корма через неплотности дробильной камеры. Мучная пыль, осевшая в фильтре, по мере накопления снова попадает в дробильную камеру.

При измельчении грубых кормов в работу включается режущий аппарат. Горловина приемного бункера перекрывается заслонкой. На время запуска электродвигателя необходимо отключить питающий механизм, для чего рычаг 13 (см. рис. 1) устанавливают в среднее положение. После запуска электродвигателя включают питающий механизм, для чего рычаг 13 устанавливают в крайнее заднее положение. На питающий транспортер 14 корм загружают равномерным слоем. Прессующий транспортер 17 уплотняет его. Частицы, отрезанные ножами, отбрасываются на скатную доску и поступают в дробильную камеру. Дробится и транспортируется грубый корм как зерно. При измельчении грубых кормов устанавливают в заднюю крышку дробильной камеры сменное решето с отверстиями 10 мм.

При измельчении сочных кормов машину переоборудуют для работы по прямоточному циклу: отсоединяют всасывающий патрубок от крышки дробильной камеры и вентилятора. На входе вентилятора ставят оградительную сетку. Заменяют сменное решето вставной выбросной горловиной и открывают верхнее окно в крышке дробильной камеры. Снаружи под окном устанавливают отражательный козырек- дефлектор. В этом случае дробилка работает со сквозным проходом кормов от транспортера через ножевой аппарат, дробильную камеру, вставную выбросную горловину и верхнее окно в крышке дробильной камеры.

Воздушный поток, создаваемый вентилятором, проходя через циклон, отводящий пневмопровод, фильтр, приемный воздушный патрубок, дробильную камеру и выбросную горловину, препятствует залипанию корма на стенках последней.

Регулировки:

1. Требуемая степень измельчения продукта обеспечивается с помощью сменных решет с отверстиями 4; 6; 8 и 10 мм.

2. Подачу зерна из приемного бункера в дробильную камеру регулируют открытием и закрытием поворотной заслонки. Степень загрузки дробилки контролируется по показаниям амперметра - индикатора (55 - 60 А).

3. Зазор между ножами и противорежущей пластиной регулируют перемещением ножей упорными винтами, предварительно ослабив при этом крепежные болты. Он должен быть не более 1 мм.

4. Зазор между планкой противорежущей пластины и лентой горизонтального транспортера устанавливают минимальным за счет перемещения самой пластины.

5. Уплотнение массы прессующим транспортером регулируют натяжением пружины так, чтобы прессующий материал не выдергивался при работе.

6. Длину резки изменяют заменой звездочек (Z=13 и Z=15) на валу ножевого барабана.

7. Молотки на новые рабочие грани переставляют при износе их более 3 мм.

8. Предельный износ режущей кромки ножей — 10 - 12 мм, противорежущей пластины — до 5 мм.

Содержание отчета:

1. Опишите назначение молотковых универсальных дробилок. Начертите схему изучаемой дробилки.

Кратко опишите устройство, процесс работы и технологические регулировки дробилки.

Вопросы для контроля:

Назовите основные узлы дробилки КДУ-2А.

Какой должен быть зазор между ножами и противорежущей пластиной в измельчающем аппарате КДУ-2А?

Почему молотки дробильного аппарата имеют два отверстия? Как часто выполняют перестановку молотков на новые рабочие

грани?

Как регулируется подача исходного зернового материала в дробильную

камеру КДУ-2А?

Назначение и принцип работы циклона дробилки КДУ-2А.

Измельчитель кормов «Волгарь-5» предназначен для тонкого измельчения предварительно вымытых корнеплодов, бахчевых культур, кукурузы с початками в стадии молочно-восковой спелости, силоса, травы и других кормов. Все перечисленные корма можно перерабатывать как раздельно, так и в различной смеси. В этом случае наряду с измельчением происходит перемешивание кормов.

Наиболее широкое применение «Волгарь-5» находит в поточных линиях кормоцехов на свинофермах.

Техническая характеристика измельчителя кормов «Влограь-5» Производительность, т/ч:

| при измельчении корнеплодов

| -

| до 10

|

| земной массы и силоса

| -

| 3 - 5

|

| грубых кормов

| -

| 0,8 - 1

|

| Потребная мощность, кВт

| -

| 22

|

| частота вращения: с-1

|

|

|

| режущего барабана

| -

| 12.5

|

| аппарата вторичного резания

| -

| 16,6

|

| Размеры измельченных частиц, мм:

|

|

|

| предварительно измельченных на барабане

| -

| 20 - 30

|

| измельченных на аппарате вторичного резания

| -

| 2 - 10

|

Габариты, мм: - 2400*1330*1350

Масса, кг.: - 1175

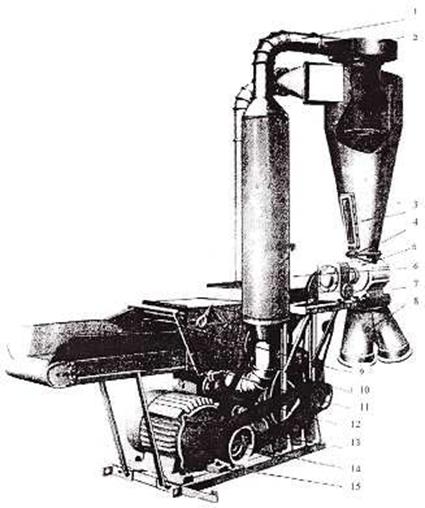

Рис.5. Технологическая схема измельчителя кормов «Волгарь-5»:

1-подающий транспортер; 2-нажимной транспортер; 3-режущий барабан; 4-

аппарат вторичного резания;

5-шнек; 6-заточное приспособление; 7-привод электродвигателя; 8-автомат отключения измельчителя от сети.

Устройство и принцип работы.

Основные сборочные единицы машины: подающий транспортер 1 (Рис. 5), нажимной транспортер 2, режущий барабан 3, аппарат вторичного резания 4 со шнеком 5,

заточное приспособление 6, привод электродвигателя 7, автомат отключения 8, электрооборудование.

Корпус измельчителя представляет собой сварную конструкцию, на верхней части которой крепится крышка, обеспечивающая доступ к режущему барабану и шнеку. На крышке имеется заточное приспособление. К передней части корпуса крепится подающий транспортер. С левой стороны корпуса установлена крышка, обеспечивающая доступ к аппарату вторичного резания.

Подающий транспортер состоит из сварной рамы, ведущего вала с двумя тягами и одной приводной звездочки, оси, на которой свободно вращаются ведомые звездочки, и цепи транспортера с металлическим планками, образующие сплошное дно.

Прижимной транспортер состоит из корпуса, ведущего вала с двумя тяговыми звездочками, оси, на которой свободно вращаются две ведомые звездочки и ролик. Полотно прижимного транспортера идентично полотну подающего транспортера. Прижимной транспортер установлен в двух опорах скольжения между боковинами корпуса подающего транспортера. Режущий барабан состоит из вала с двумя приваренными к нему дисками, на которых закреплены спиральные ножи.

Аппарат вторичного резания состоит из вала со шнеком, который установлен в опорах качения. На консольной части вала, на шлицевой втулке со смещением друг относительно друга расположены подвижные ножи, вращающиеся между неподвижными ножами, которые

установлены в планках корпуса. На втором конце вала на шарикоподшипниках находится шкив привода, передающий вращение от электродвигателя на вал через поводок, который жестко сидит на валу, и срезную шпильку. Заточное приспособление состоит из сварного корпуса, в котором расположены две заточные головки для заточки ножей первой и второй ступени резания.

Привод всех рабочих органов измельчителя осуществляется от электродвигателя: клиновыми ремнями вращение передается на шкив режущего барабана и аппарат вторичного резания. Привод подающего и прижимного транспортера осуществляется цепной передачей от звездочки режущего барабана через редуктор.

Цилиндрический редуктор одноступенчатый реверсивный обеспечивает привод подающего и прижимного транспортеров, их реверс и отключение. Для предохранения от поломок подающего и прижимного транспортеров на ведущем валу установлена фрикционная муфта.

Автомат отключения от электросети представляет собой замковое устройство, блокированное выключателем на нижней крышке корпуса. Он состоит из двух поводков 1 и 9 штуцера 4, в котором установлен замок 2. Внутри замка находится пружина 5, шайба 7 и шплинт 6. В рабочем положении пружина сжата, палец замка входит в отверстие поводка и фиксирует зубом поводка. Поводки соединены между собой срезной шпилькой. При попадании инородных включений в аппарат вторичного резания шпилька срезается, зуб поводка выходит из зацепления с пальца замка, замок отбрасывается пружиной и нажимает на кнопку пускового выключателя. Электродвигатель останавливается.

После остановки рабочих органов выключают питание сети,

автоматический выключатель и, очистив аппарат вторичного резания, ставят замок в рабочее положение. Для этого устанавливают замок в крайнее переднее положение рукой и, вращая блок подвижных ножей по часовой стрелке, заводят зуб поводка в паз кольца. После этого устанавливают срезанную шпильку.

Приводные шкивы режущего барабана и аппарата вторичного резания связаны с валом посредством срезных шпилек. Крышки режущего барабана и аппарата вторичного резания сблокированы с электро-пусковой аппаратурой посредством путевых выключателей, что предотвращает пуск машины при открытых крышках.

Технологический процесс.

Приготовленный к измельчению корм бункером – питателем подается на подающий транспортер, который совместно с подвижным транспортером направляет его к режущему барабану первой ступени резания, где происходит предварительное измельчение. Режущий барабан подает измельченный продукт на шнек, который направляет его к аппарату вторичного резания, где он измельчается ножами на фракции до 2 - 10 мм. Измельченный корм выбрасывается через нижнее окно корпуса на выгрузной транспортер.

Измельчитель «Волгарь-5» работает параллельно с комбикормовыми агрегатами и подает измельченную массу транспортером в смесь, который обеспечивает получение различных по составу кормосмесей.

Правила эксплуатации.

Перед пуском машины в работу снимают защитные ограждения; проверяют крепление электродвигателя, редуктора, приводных шкивов, корпусов подшипников, режущего барабана, натяжение цепей и ремней, наличие смазки в редукторе; убеждаются в отсутствии посторонних предметов в рабочих органах измельчителя и на подающем транспортере; ставят рычаг включения транспортера в положение «Вперед» и подкручивают вручную рабочие органы измельчителя за шкив вала аппарата вторичного измельчения (все рабочие органы должны свободно вращаться); убедившись в исправности машины, закрывают крышку корпуса, устанавливают и закрепляют ограждения и, поставив рычаг включения транспортера в нейтральное положение «Стоп», включают электродвигатель, чтобы измельчитель поработал с отключенным транспортером в течение 3 - 5 мин., после чего включают транспортер, поставив рычаг в положение «Вперед». Для сообщения транспортеру обратного вращения рычаг включения переводят в положение «Назад».

При переработке измельчителя следует избегать внезапных перегрузок, следить за равномерной его загрузкой.

Для свиней корм измельчают и перемешивают с помощью аппаратов вторичного резания. В этом случае лезвие первого подвижного ножа устанавливают по отношению к концу отогнутого витка шнека под углом 54° поворотом ножа против направления вращения. При необходимости получения более мелкого продукта для птицы лезвие первого подвижного ножа устанавливают относительно отогнутого витка под углом 9° поворотом ножа против направления вращения ведущего вала.

Втулки подвижных ножей располагаются на шлицевом валу, где соседние шлицы расположены через 9°. Таким образом, для получения нужного угла, отсчитывают соответствующее число шлицев.

В обоих случаях все последующие подвижные ножи устанавливают по спирали через 72° (или через восемь шлицей) против направления вращения.

Для крупного рогатого скота допускается большая длина резки, для чего оставляют две пары ножей (подвижных и неподвижных) со стороны опоры и один подвижный последний нож,

устанавливая между ними распорную втулку, которая может быть изготовлена в хозяйстве.

В случае использования измельчителя «Волгарь -5» на фермах крупного рогатого скота следует иметь в виду, что производительность его при измельчении соломы влажностью до 20% не превышает 1 т/ч. С увеличением влажности производительность машины уменьшается и начинает забиваться аппарат вторичного резания. Поэтому при измельчении соломы аппарат вторичного резания снимают, и работает только режущий

барабан. Крупность измельчения кормов при этом увеличивается и становится почти равной длине резки, получаемой на машине РСС-6.

В процессе эксплуатации кромки режущих ножей измельчителя притупляются и требуют периодической заточки. Для этого измельчитель «Волгарь-5» оборудован заточным устройством. Затачивают ножи аппарата первичного резания в следующей последовательности: вынимают заслонку, перекрывающую заточный сегмент, включают измельчитель и, вращая штурвал против часовой стрелки, подводят каретку с сегментом к режущим кромкам спиральных ножей. Перемещая обойму с сегментом в каретке с помощью тяги, затачивают ножи до получения острых кромок. После заточки отводят каретку в крайнее заднее положение, отключают измельчитель, ставят на место заслонку и регулируют зазор между ножами режущего барабана и противорежущей пластиной.

Заточку ножей аппарата вторичного резания проводят в следующем порядке: снимают подвижные и неподвижные ножи. Отвернув гайки – барашки, подвигают фрикционное кольцо к торцу шкива, обеспечивающего вращение шлифовального круга, и закрепляют гайки. Включают электродвигатель и, перемещая ножи по подручнику к пазу заточного устройства, последовательно затачивают все ножи. Отключают электродвигатель, отвернув гайки – барашки, перемещают фрикционное кольцо в первоначальное положение, закрепляют ножи на машине и регулируют зазоры между подвижными и неподвижными ножами.

Ножи первой ступени резания затачивают после переработки 200 – 250 т. корма. После переработки 500 т. корма переворачивают противорежущую пластину, а после переработки 1000 т. кормов затачивают противорежущую пластину с двух сторон аналогично подвижным ножам аппарата вторичного резания. Ножи вторичной ступени резания затачивают после переработки 100 – 150 т. кормов.

Необходимо помнить, что при работе с тупыми ножами резко возрастает потребляемая мощность и ухудшается качество измельчения.

Во избежание разрушения фрикционного кольца при заточке ножей второй ступени резания необходимо отрегулировать его поджатие к шкиву режущего барабана. Наибольшая величина сжатия кольца не должна превышать 1,5 мм.

Технологические регулировки

1. Зазор аппарата первичного резания регулируют после заточки ножей и противорежущей пластины. Для регулировки зазора расшплинтовывают корончатые гайки и ослабляют крепление корпусов подшипников режущего барабана. Регулировочными болтами перемещают барабан к противорежущей пластине и, установив зазор 0,45-1 мм., закрепляют подшипники и зашплинтовывают гайки.

2. Регулирование степени измельчения производят в зависимости от назначения кормов перестановкой подвижных ножей или изменением их числа в аппарате.

Для птиц требуется измельчить корм наиболее тонко. Первый от шнека подвижный нож устанавливае

Рис.1 Универсальная дробилка кормов КДУ-2А:

Рис.1 Универсальная дробилка кормов КДУ-2А: