Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Режим работы печей определяется технологическим процессом, который осуществляется на каждой отдельной установке. Различие в характере разнообразных процессов переработки углеводородного сырья позволяет рассматривать лишь общие вопросы пуска, эксплуатации и остановки трубчатых печей. В целом продолжительность межремонтного пробега всех печей зависит от следующих условий: производительности, качества и постоянства состава сырья, строгого соблюдения рабочих параметров процесса (давления, температуры) в каждой зоне печи. Кроме того, важную роль играет также состояние материальной части печи: степень износа змеевиков, сырьевых и топливных насосов, горелок, обмуровки, приборов контроля и регулирования режима эксплуатации и др.

Оптимальный режим работы печи обеспечивает продолжительную и стабильную номинальную производительность установки, максимальный выход целевых продуктов при минимальном расходе топлива и энергетических ресурсов, что возможно при установлении устойчивого и равномерного теплонапряжения змеевика в каждой зоне печи согласно технологической карте.

Пуск печей. Трубчатая печь считается готовой к эксплуатации, если полностью завершены все строительные и монтажные работы, осуществлены испытания трубопроводов и змеевиков на прочность и герметичность опрессовкой пробным давлением и просушена кладка. Перед пуском печи необходимо убедиться в отсутствии каких-либо предметов, оставшихся после ремонта в камере сгорания и дымоходах-боровах.

Обычный пуск печей после профилактического ремонта производят в следующей последовательности:

| Последовательность пуска печей |

1. Проверяют исправность и готовность всего оборудования и приборов. После открытия запорной арматуры убеждаются в правильности направлений движения потоков по трубопроводам и змеевикам печи и прохода по ним сырья. С помощью приборов выявляется соответствие начальных рабочих параметров технологической карте по сырью, топливу, пару и воздуху.

|

|

2. Включаются загрузочные сырьевые насосы и в течение 1-2 ч холодное сырье циркулирует через печь в аппараты установки. Для разогрева жидкого топлива налaживают циркуляцию его через систему обогрева и pаcпpeдeлительный коллектор.

3. Производят подготовку подачи водяного пара в горелки для распыления жидкого топлива. Из парового коллектора горелок спускают конденсат, оставляя вентиль слегка открытым.

4. Перед зажиганием жидкостных горелок все люки и лазы плотно закрывают и топку тщательно продувают водяным паром до появления его из дымовой трубы в течение не менее 15 мин (для многокамерных печей—20 мин).

Далее открывают регистры горелок для прохода воздуха, который вначале должен поступать в большем количестве, чем при обычной шуровке. Освободив паровой коллектор от скопившегося конденсата, нар с давлением до 0,3 МПа (3 кгс/см2) подают на продувку горелок. Последние зажигают запальником или переносным факелом, представляющим собой толстую проволоку, на конец которой намотана пакля, смоченная жидким топливом (но не бензином). Запальник или горящий факел вводят в печь через люки горелок к месту выхода пара из сопла. Не прекращая подачи воздуха и пара, резко открывают кран подачи жидкого топлива для достижения хорошего распыления и воспламенения. Если топливо не воспламенилось, необходимо закрыть топливный кран, не допуская большого розлива топлива, и, спустя несколько минут, повторить зажигание. Газовые горелки, если это необходимо, чаще всего включаются позднее, когда печь достаточно раскалится. Тогда, убедившись в том, что вентили горелок перекрыты, открывают главный запорный вентиль газопровода.

|

|

Затем, обеспечив поступление воздуха к горелкам, поочередно подводят запальник и постепенно открывают вентили подачи газа, в результате чего происходит его воспламенение. Очередность зажигания горелок должна обеспечивать равномерный обогрев трубчатого змеевика. Зажигать горелки от пламени соседних горелок недопустимо. Для повышения производительности сначала увеличивают подачу газа, затем воздуха для снижения—наоборот: сначала уменьшают подачу воздуха, а потом газа.

Обычно горелки зажигают в следующем порядке: сначала одну, расположенную в средней части топки, далее по порядку по обе стороны от нее. Пока топка холодная, перед горящими горелками должен находиться запальник или факел для поджигания горючей смеси, поскольку горелки могут погаснуть вследствие различных причин. Когда горелочная амбразура раскалится, запальник можно убрать. Число одновременно горящих горелок и интенсивность их шуровки зависят от скорости повышения температуры нагрева сырья, что предусматривается режимной картой и инструкциями

В случае попадания в горелки конденсата из газа необходимо немедленно перекрыть газовые вентили и освободить газопровод от конденсата. Рабочий, зажигающий горелки, должен соблюдать большую осторожность и находиться в таком месте, чтобы быть вне опасности при случайном взрыве горючей смеси в печи.

| Наладка режима горения |

Наладка нормального режима работы печей. Оптимальный режим работы печи достигается постепенно. Скорость подъема температуры сырья не должна превышать 60—100°С в час. О режиме эксплуатации судят посредством следующих показателей: часовой производительности по сырью, давлению и температуре сырья на выходе из печи.

Технологическим регламентом установки предусмотрены контроль и регулирование дополнительных рабочих параметров печи: давления и температуры сырья на входе, температуры сырья в отдельных секциях (или змеевиках), температуры топочных газов, покидающих камеру радиации (над перевальными стенами), а также температуры и расхода топлива, пара, воздуха, величины тяги в различных точках печи.

Анализ отклонений значений отдельных рабочих параметров от установленных по технологической карте позволяет определять причины нарушений режима эксплуатации печи и принимать соответствующие меры. Так, например, увеличение температуры топочных газов над перевальными стенами (при незаметном изменении других параметров) свидетельствует о начале закоксования трубчатого змеевика; об образовании больших отложений кокса в нем можно судить по повышению давления на входе в печь и т. д.

|

|

Температурный режим печи должен быть стабильным. Резкие его колебания вследствие остановки печных насосов, попадания в систему воды и большого количества конденсата из газа через горелки в топку и т. п. вызывают нарушение герметичности двойников, могут служить причиной образования различных отложений в змеевике и даже привести к прогару печных труб. Поэтому в период наладки режима эксплуатации печи особое внимание должно уделяться работе горелок.

| Режим горения |

Работа горелок, и режим горения. Наиболее распространенные инжекционные газовые горелки имеют периферийную подачу газа. Выходя из жиклеров кольцевого коллектора с большой скоростью, газ инжектирует воздух и смешивается с ним. Для нормального горения газа требуется определенное количество воздуха и хорошее их смешение. Перемешивание газа и воздуха происходит в амбразуре и заканчивается в топке. В результате образуется газовоздушная смесь, которая, сгорая, создает длинное светящееся пламя. Инжекционные горелки могут работать с большим или меньшим избытком воздуха. Поэтому перекрывая их регистры, можно либо увеличивать, либо уменьшать длину факела, которая зависит от скорости истечения газа: с возрастанием ее длина факела уменьшается. О количественном соотношении газа и воздуха в смеси можно судить по цвету факела. При неполном сгорании газа из-за недостатка воздуха пламя темнеет, приобретает фиолетовый оттенок в средней части и светящийся желтый или красный цвет на конце. При избытке воздуха в смеси длина факела уменьшается, пламя становится полупрозрачным и отрывается от горелки, причем горение сопровождается сильным шумом. Нормальное соот

|

|

|

| Процесс горения жидкого топлива |

Процесс горения жидкого топлива проходит следующие стадии: смешение капель топлива с воздухом, подогрев и испарение, термическое расщепление капель, образование газовой фазы, ее воспламенение и сгорание. Горение можно ускорить, повышая температуру и давление смеси и турбулизируя ее. Мелкое распыление частиц топлива и равномерное их распределение в воздушном потоке приводит к увеличению активной поверхности реакции, облегчают нагрев и испарение частиц и способствуют быстрому и полному горению. Наиболее благоприятно процесс смешения и разложения топлива протекает в случае подвода всего воздуха для горения к основанию факела. Необходимо, чтобы сгорание топлива заканчивалось в топочной камере без залетания факела в конвекционную секцию. Дымление при сгорании должно быть минимальным. Чрезмерно ослепительное пламя свидетельствует о повышении избытка воздуха. Искрение пламени указывает на содержание в жидком топливе твердых частиц, темно-красные продольные полосы - на его плохое распыление, а общее потемнение и краснота пламени - на недостаток воздуха.

| Форма факела |

Длина факелов всех горелок должна быть одинаковой и отрегулирована так, чтобы верхняя часть факелов не доходила до поверхности экранов. Длинные и широкорассеянные факелы жидкостных горелок, касающиеся поверхности печных труб, создают большие местные перегревы, из-за чего происходит пережог металла с образованием окалины, а при наличии отложений внутри труб могут возникнуть отдулины, деформация и даже прогары. При низкой температуре поверхности труб рассеянные длинные факелы вызывают сажеобразование и снижение теплопередачи.

Длина факела зависит от скорости подачи воздушнотопливной смеси, тонкости ее распыления, качества и быстроты перемешивания топлива с воздухом. Поэтому длину факела изменяют не только регулировкой подачи топлива, но и перекрытием воздушных регистров. Укорочение длины факела достигается увеличением скоростей воздушных струй в регистре и утонением распыла топлива. Все количество воздуха, необходимое для сгорания топлива, должно подводиться через регистры горелок. Подсос воздуха через неплотности двойниковых коробов, обмуровки и газового тракта отрицательно влияет на работу печи, так как приводит к понижению температуры топочных газов и уменьшению КПД

При наладке режима горения топлива возможны попеременные затухание и воспламенение факела. Такие пульсации его горения могут объясняться разнообразными причинами: подводом к инжекцнонным горелкам слишком большого количества топлива или пара; сильным обводнением топлива, когда в горелки попадают крупные капли воды и при их испарении временно прерывается подача топлива; чрезмерным перегревом жидкого топлива, при котором испарение более легких фракций и образование паров мешают прохождению топлива; недостаточным нагревом топлива, если оно представляет собой смесь тяжелых и легких углеводородных компонентов. В панельных горелках пульсации горения могут обусловливаться акустическими явлениями. Общее одновременное изменение режима горения газовых горелок иногда происходит в результате колебаний давления газа в газовых магистралях.

|

|

За температурой топочных газов, особенно над перевальной стенкой, должен быть постоянный контроль. Наблюдая за показаниями потенциометра, следует регулировать шуровку горелок так, чтобы разброс точек показаний температуры газов над перевалами был минимален и не превышал допускаемых значений.

Оптималъный режим работы печи при выводе ее на нормальную эксплуатацию должен устанавливаться путем сопоставления следующих показателей: часовой производительности собственно печи и отдельных змеевиков, температуры и давления сырья на входе в каждый змеевик и выходе из него, температуры и расхода топлива и пара, температуры и состава топочных газов, величины тяги. Несложными расчетами можно вычислить теплонапряженности топки и поверхностей нагрева, коэффициенты теплопередачи, количества тепла, передаваемого сырью, его потери и, наконец, КПД печи.

|

|

О полноте сгорания топлива можно судить по цвету дыма, вы ходящего из дымовой трубы. Как известно, при полном сгорании газов образуются водяные пары и двуокись углерода, не имеющие цвета. Бесцветен и азот воздуха, который не участвует в горении. Следовательно, при полном сгорании газа дыма из трубы не видно, а в холодное время года может наблюдаться лишь водяной пар. При сгорании жидкого топлива дым имеет сероватый оттенок. В случае недостатка воздуха сгорание топлива становится неполным и из трубы виден черный дым. Однако возникновение темного дыма объясняется и другими причинами: применением малонагретого жидкого топлива большой вязкости; снижением давления распыливающего пара; чрезмерно большой подачей мазута или недостаточным подводом воздуха; попаданием в горелки высоковязких осадков. Кроме того, густой черный дым появляется при прогаре печных труб.

Хорошего горения топлива можно добиться правильным выбором горелок, систематическим уходом и контролем за ними. Большую роль играют также постоянство состава топлива и его рабочих параметров, сохранение оптимальной тяги. Величина тяги, т. е. разрежение в различных точках печи, должна определяться наряду с составом топочных газов. В процессе эксплуатации печи тяга может изменяться вследствие: изменения положения регистров у горелок; появления неплотностей в кладке печи, ретурбендных коробках и газовом тракте; из-за образования отложении на трубах в конвекционной секции и борове; изменения атмосферных условий. Так, при понижении давления атмосферы, сопровождающемся ухудшением погоды, тяга также ухудшается. При более высоком атмосферном давлении в хорошую погоду тяга улучшается. Зимой, в морозное время, тяга бывает значительно лучше, чем в жаркий летний сезон; это объясняется увеличением разности температур между атмосферным воздухом и топочными газами. Естественная тяга нарушается при сильном ветре. Чем выше дымовая труба, тем меньше влияет ветер на тягу. Известны случаи, когда в боров поступала и испарялась вода, что значительно уменьшало тягу.

Помимо наблюдения за процессом горения, необходимо систематически осматривать трубчатый змеевик. При осмотре проверяют наличие или отсутствие деформаций и провисания печных труб; характерных пятен, указывающих на появление отдулин вследствие больших отложений внутри труб; обрывов трубных и кирпичных подвесок; деформаций и разрушений в огнеупорной кладке топки и перевальных стенках.

| Остановка печей |

Остановка печей. При внезапном выходе из строя печных труб, неожиданном прекращении подачи сырья, возникновении загорании и других нарушениях в работе печи производят ее аварийную остановку. Характер и последовательность операций по остановке печи зависят от сложившейся обстановки, но всегда требуют быстрых мер, поскольку обычное время на эти операции ограничено.

Опасность прекращения подачи сырья в печь состоит в том, что из-за перегрева остатки его в трубчатом змеевике образуют значительные отложения кокса, что может оказаться причиной выхода труб из строя. Поэтому в данном случае нужно потушить горелки и перевести печь на горячую циркуляцию.

Решение о необходимости остановки печи и способе его проведения при образовании отдулин на трубах принимается в зависимости от их размеров. Возникновение крупных отдулин с утечками сырья требует безусловной быстрой остановки печи. Если утечки сырья незначительны, снижают давление на входе в печь, останавливают ее по обычной схеме с продувкой змеевика паром. Направление продувки паром обусловлено местом расположения поврежденной трубы: если вблизи выхода из печи, продувку ведут против хода сырья, если у входа в печь—по ходу сырья.

В случае прогорания или разрушения печных труб печь немедленно останавливают, для чего полностью прекращают подачу сырья и топлива, а также гасят все горелки. Трубчатый змеевик освобождают от сырья продувкой паром. 'При пожарах в печи, кроме перечисленных операций, для предотвращения распространения пламени включают подачу пара во все линии паротушения, в топку, ретурбендные коробки, боров и дымовую трубу.

На вакуумных установках прогары печных труб обнаружить намного сложнее. Через поврежденные трубы в вакуумную колонну могут засасываться топочные газы, что изменяет разрежение в аппарате. Поэтому, если при внезапных остановках печи вакуум в колонне значительно падает, необходимы тщательная ревизия и опрессовка змеевиков.

После остановки печь отключают от аппаратов и насосов перекрытием запорной арматуры и установкой заглушек. Нормальную остановку печи производят постепенно, одновременно с понижением температуры и давления в аппаратах, связанных с печью. Температуру удобнее снижать при работе горелок на жидком топливе. Уменьшая его подачу и отключая отдельные горелки, добиваются снижения температуры выхода горячего сырья из печи на 60-80 °С в час.

После того, как температура топочных газов на перевалах уменьшится до 350-400 °С, топливные насосы останавливают и гасят все горелки, но продолжают прокачивать сырье по змеевикам, пока его температура на выходе не достигнет 250°С. Затем перекрывают задвижку на входе сырья в печь, выключают насосы и сразу открывают задвижку на спускном трубопроводе. Когда давление в змеевике станет ниже давления водяного пара, начинают их пропарку, которую продолжают несколько часов.

Вопросы к размышлению:

1. От каких факторов зависит продолжительность межремонтного пробега трубчатых печей?

2. Порядок пуска трубчатых печей?

3. Скорость подъема температуры сырья в змеевиках?

4. Как должно выглядеть правильно отрегулированное пламя жидкостных форсунках?

Ремонт трубчатых печей

Подготовка печей к ремонту

Успешный ремонт печей во многом зависит от эффективного использования подготовительного периода и своевременной доставки к месту работ материалов, запасных узлов, инструментов и различных механизмов.

На очистку трубчатых змеевиков отводится примерно 26 - 28 ч. Наблюдать за проведением выжига кокса удобнее в ночное время, когда накаленные трубы в печах отчетливо видны. Это следует учитывать при остановке печей на ремонт. Чтобы ремонтники могли приступить к работам внутри печи, температуру воздуха в топке необходимо снизить до 50°С. Ускоренное охлаждение печей достигается открытием дверок, взрывных окон а в отдельных случаях - принудительной подачей воздуха в печь.

Двойники печных труб значительно легче открываются в горячем состоянии. Поэтому указанную операцию необходимо производить сразу же по окончании выжига кокса с привлечением максимально возможного числа работников. Во время текущих ремонтов нет необходимости вскрывать все двойники змеевиков. В секциях, где кокс не откладывается, выборочно открывают несколько двойников, после чего принимают решение о целесообразности вскрытия остальных двойников. Обычно все двойники разбирают один раз в год в период капитального ремонта печей.

Пробки двойников могут плотно входить в гнезда только при установке каждой пробки на свое прежнее место. С этой целью у коробов печей против двойников следует сделать металлические ячейки, куда желательно укладывать пробки при вскрытии двойников; это позволяет предотвратить потери пробок, забоины и загрязнения уплотнительных поверхностей, что иногда случается при беспорядочном сбрасывании пробок на землю.

Траверсы и болты сразу же после разборки двойников нужно уложить в соляровые ванны для облегчения очистки.

Вслед за вскрытием двойников должна производиться ревизия концов печных труб и самих двойников. Точность замера внутреннего диаметра труб зависит от их чистоты. Поэтому после вскрытия двойников в первую очередь приступают к зачистке концов труб и двойников, затем трубы дочищают полностью. Ускорить эти работы можно, выжигая кокс газовой горелкой.

После остывания печей при положительном анализе воздуха внутри них для ревизии и ремонта элементов необходимо сооружать сплошные или передвижные леса. Быстрое изготовление их возможно с применением инвентарных лесов типа «Севастопольских».

Для проведения тщательной ревизии внутрь печей подводят переносное электроосвещение. В ходе ревизии осматривают наружную поверхность печных труб, трубные подвески, серьги, кирпичную кладку перевальных стен, кирпичную обмуровку стен каркаса и форсуночных амбразур. Серьги трубных подвесок и их болты дополнительно проверяют сверху свода. Здесь же устанавливают состояние несущих балок каркасной фермы и крепление кирпичных подвесок. По завершению ревизии составляют окончательный акт, согласно которому принимают решение о производстве ремонта.

Ремонт печей

Нормальная эксплуатация трубчатых печей обеспечивается системой планово-предупредительного ремонта, которая дает возможность:

- организовать ритмичную работу печного комплекса;

- гарантировать возможность своевременного выполнения всех ремонтных работ по плану, согласованному с планом производства;

- создавать условия для систематической и достаточной подготовки к проведению ремонтных работ, выполнять их с высоким качеством в сроки, предусмотренные графиком работы предприятия;

- снизить общие эксплуатационные расходы за счет уменьшения числа внеплановых остановок, сокращения числа текущих ремонтов, увеличения продолжительности пробегов печных агрегатов;

- предупреждать преждевременный выход из строя элементов конструкции печей, увеличивать ресурс работы деталей и узлов.

|

Очистка трубчатых змеевиков

Внутреннюю поверхность печных труб очищают от отложений солей и кокса в основном тремя способами: механическим, паровоздушиым и промывкой водой. Использование для очистки труб паромеханического способа весьма ограничено.

Паровоздушный способ очистки труб. Удаление кокса из труб этим способом является очень ответственной операцией. Для ее проведения должны привлекаться квалифицированные, опытные работники, хорошо изучившие технологию очистки.

Инструкцию по паровоздушному выжигу необходимо составлять на основе «Временной инструкции ВНИИнефтемаша» с учетом особенностей работы данной печи. На каждой установке должен быть специальный журнал, где надо отражать все операции по подготовке, производству и окончанию выжига.

В период подготовки к выжигу кокса желательно иметь данные лабораторного анализа о содержании в отложениях отдельных компонентов, особенно негорючих веществ. Не менее важно определить примерное количество кокса в трубах. Для этого сопоставляют информацию о работе установки: длительность межремонтного пробега, качественный состав сырья, давления на входе в печь и выходе из нее перед выключением агрегата, производительность и температуры в различных секциях печи. Кроме того, вскрывают контрольные пробки двойников, осматривают внутреннюю поверхность труб и устанавливают толщину слоя кокса. Учет сведений о качестве и количестве кокса в печных трубах позволяет правильно организовать паровоздушный выжиг.

2.5.4. Закрытие и опрессовка змеевиков печи

Перед закрытием трубчатого змеевика необходимо проверить пробки и гнезда двойников и убедиться в отсутствии кокса, забоин, а в зимних условиях - и в отсутствии корки льда. Пробки и гнезда двойников при закрытии трубчатого змеевика печи необходимо смазывать графитовой мастикой (серебристый графитовый порошок, разведенный в машинном масле или патоке). Смазывать нужно так, чтобы небольшая часть мастики выдавливалась наружу, что гарантирует заполнение всего пространства между гнездом двойника и пробкой, обеспечивает лучшую герметичность и облегчает процесс снятия пробок с двойников в последующие ремонты.

При установке пробок и траверс перекос их в гнездах не допускается. Траверсы должны располагаться симметрично в центральном положении. Опорная поверхность каждого нажимного болта должна попадать в выемку в пробке. Хорошо притертые к уплотнительным поверхностям двойников пробки создают герметичность соединения и требуется сравнительно небольшое усилие для затяга пробок, что видно из следующих данных:

Размер пробки в дюймах... 4,0 4,5 5,0 5,5 6,0

Усилие в кГ...... 15000 19000 24000 29 000 34000

Для создания таких усилий на ушки двойника двое рабочих могут затягивать пробки (без ударов) ключом, имеющим плечо от 0,6 до 1 м, в зависимости от размеров болтов и пробки (для принятых размеров болтов и пробок плечо имеет величину примерно 18 - 22 d 6, где d6 - диаметр болта). При этом обеспечивается полная и надежная герметичность без перегрузки ушек и бортиков двойников. Для затяжки нажимных болтов диаметром до 36 мм может быть использован пневматический ключ ПК-36 конструкции Гипронефтемаша.

После закрытия змеевиков печи необходимо прогреть их паром под давлением до 9-10 кГ/см2. В этот период может быть выявлена негерметичность пробок и вальцовочных соединении. При обнаружении указанного дефекта нужно выключить пар, снизить давление до атмосферного и произвести подтягивание пробок или подвальцовку труб.

Затем приступают к гидравлическим испытаниям змеевика печи. Опрессовка печи обычно проводится соляром пли другим нефтепродуктом. Опрессовочным насосом или печным (что нежелательно) постепенно поднимают давление в змеевике до величины, в 1,5-3 большей рабочего давления, и выдерживают змеевик под указанным давлением в течение 5 мин. Затем давление снижают до рабочего и при этом осматривают двойники. Если при гидравлическом испытании обнаруживаются печи, печь опять освобождают от продукта, снимают давление и устраняют замеченные дефекты, после чего гидравлическое испытание повторяют.

Если в процессе испытания обнаруживается течь в пробках двойников, ее устраняют дополнительной затяжкой болтов либо производят перестановку пробок с повторной затяжкой. Пропуски в развальцовке ликвидируют дополнительной подвальцовкой труб в пределах нормы.

Во время опрессовки печи с монтажной площадки необходимо убрать баллоны с кислородом и газом. Если опрессовка проводится в ночное время, прожекторы должны устанавливаться на расстоянии, недосягаемом для случайно вырвавшейся пробки. Прожектор должен иметь защищенный и исправный рефлектор.

Опрессованная печь сдается ремонтной бригадой персоналу установки с актом в котором указаны опрессовочное давление и качество проведенного ремонта.

Вопросы к размышлению:

1. Как обеспечивается нормальная эксплуатация трубчатых печей?

2. Основной нормативный документ для отбраковки элементов эксплуатация трубчатых печей?

3. Наличие каких дефектов на печных трубах является признаком брака?

4. Какую роль играет огнеупорная футеровка печей?

5. В каких случаях производится опрессовка змеевиков печей?

Резюме

Изучив тему “Трубчатые печи” персонал повысил уровень торетичиских и практических знаний в области назначения, конструкции, эксплуатации и ремонта основного оборудования.

Полученные знания позволят персоналу обеспечить грамотную и безопасную эксплуатацию трубчатых печей.

4. Контрольные вопросы

1. Назовите способы передачи тепла в трубчатых печах.

2. Назовите типы трубчатых печей применяемых на нефтеперерабатывающих заводах.

3. Почему печи большой единичной мощности имеют преимущество перед шатровыми печами?

4. Какие огнеупорные материалы применяются в камерах сгорания трубчатых печей?

5. Из какого материала выполнены трубчатые подвески потолочных экранов?

6. Назовите основные элементы трубчатых печей.

7. Почему вертикальное расположение змеевика в печи считается наиболее оптимальным?

8. Назовите марку стали змеевиков печей установок АВТ.

9. Основные показатели печей.

10. От каких факторов зависит продолжительность межремонтного пробега трубчатых печей?

11. Порядок пуска трубчатых печей?

12. Скорость подъема температуры сырья в змеевиках?

13. Как должно выглядеть правильно отрегулированное пламя жидкостных форсунках?

14. Как обеспечивается нормальная эксплуатация трубчатых печей?

15. Основной нормативный документ для отбраковки элементов эксплуатация трубчатых печей?

16. Наличие каких дефектов на печных трубах является признаком брака?

17. Какую роль играет огнеупорная футеровка печей?

18. В каких случаях производится опрессовка змеевиков печей?

19. Когда трубчатая печь считается готовой к эксплуатации?

20. Порядок розжига горелок?

21. Виды и типы горелочных устройств?

22. Назовите величину скорости подъема температуры сырья?

23. Какова должна быть длина факела?

24. От чего зависит длина факела?

25. Как влияет количество воздуха в топке на процесс горения?

26. Причина пульсации факела?

27. Порядок остановки трубчатой печи?

Приложение 1

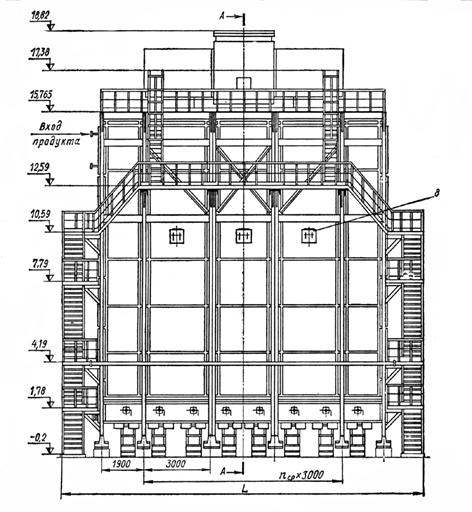

Трубчатые печи типа Г

Печи - узкокамерные с верхним отводом дымовых газов, радиантно-конвективные. Их изготовляют в двух исполнениях: ГС1 – печи вертикально-факельного сжигания топлива с одной камерой радиации и ГН2 – печи объемно-настильного сжигания топлива с двумя камерами радиации.

Камера конвекции расположена над камерой радиации. В зависимости от теплопроизводительности разработаны два варианта исполнения печей-ГС1 и ГН2, отличающихся размером и формой поперечного сечения и конструкцией камеры конвекции.

|

Рис. 1. п1.

1 – футеровка; 2 – змеевик; 3 – каркас; 4 – люк-лаз; 5 – горелка; 6 и 8 – смотровое и выхлопное окна; 7 - газозборник

В печах варианта I конвективный змеевик в виде пучка труб расположен в верхней части камеры радиации, причем наружные трубы пучка расположены по концентрическим полуокружностям или трапецеидальным кривым, обращенным выпуклой стороной в камеру.

В печах варианта II камера конвекции двухпоточная с поперечной металлической перегородкой. При одной и той же длине печи поверхность нагрева печей варианта I в 1,85 раза больше, чем у печей варианта II. Более 90% узлов и деталей печей ГН2 и ГС1 унифицированы.

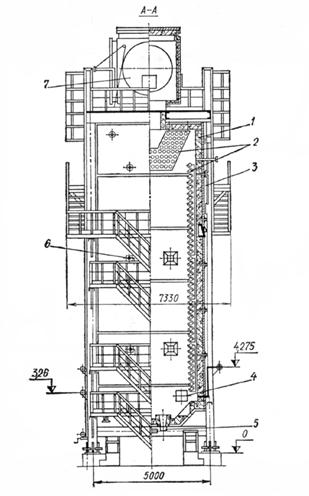

Трубчатые печи ГС 1

Печи—вертикально-факельные с одной камерой радиации. В поду камеры радиации в шахматном порядке установлены газомазутные факельные горелки типа ГИК или ФГМ, в зависимости от вида топлива и теплопроизводительности.

Змеевик в камере радиации представляет собой горизонтальные трубы в виде двух настенных экранов одностороннего облучения. Змеевик в камере конвекции изготовлен в виде конвективного пучка горизонтальных труб.

В зависимости от технологического процесса змеевик может быть одно-, двух-, четырех- или шестипоточным для труб различного диаметра.

В зависимости от технологического процесса змеевик может быть одно-, двух-, четырех- или шестипоточным для труб различного диаметра.

Футеровка печей имеет два варианта:

I - легкий огнеупорный бетон;

II -шамотный кирпич.

Каркас печей изготовлен из металлических рам.

Для наблюдения за состоянием труб змеевика камеры радиации и для розжига форсунок предусмотрены смотровые окна. На торцовых и боковых стенах печей имеются выхлопные окна.

Рис. 2. п1.

Газосборник печи - из листовой стали, изнутри футерован легким огнеупорным бетоном. В газосборник из крайних секций поступают дымовые газы, которые входят в трубу, установленную на каркасе печи, либо отдельно от печи, но соединенную с ее газосборником газоходами.

Печи ГС1 обслуживают с одной стороны, благодаря чему на общем фундаменте можно установить рядом две однокамерные печи, которые, будучи соединены лестничной площадкой, образуюткак быдвухкамерную печь теплопроизводительностью вдвое большей, чем у однокамерной.

Разработано 11 типоразмеров печей ГС1,из которых четыре типоразмера - по вариантуII, остальные - по варианту I.

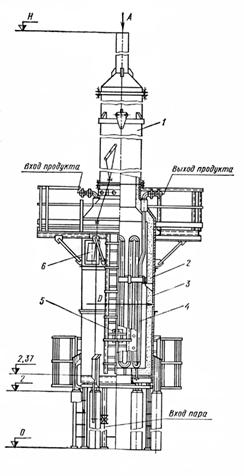

Трубчатые печи типа Ц

Печи—цилиндрические с верхним, отводом дымовых газов и вертикальными трубами радиантного змеевика.

Трубчатая печь ЦС1 (вариант 1)

Их изготовляют в двух исполнениях:

Их изготовляют в двух исполнениях:

ЦС1 - печи вертикально-факельного сжигания топлива с одной камерой радиации и ЦД4 - печи настильного сжигания топлива с четырьмя камерами радиации.

Цилиндрическая камера радиации печей установлена на столбчатом фундаменте высотой не менее 2 м. для удобства обслуживания горелок, установленных в поду печей. Корпус - стальной сварной, футеровка - из торкретбетона либо из легковесного огнеупорного кирпича. Радиантные змеевики собраны из вертикальных труб на приварных калачах. Калачи вместе с переходными из камеры конвекции трубами, расположенные в камере радиации, - обогреваемые.

Рис. 3. п1.

1 – дымовая труба; 2 – футеровка; 3 – корпус; 4 – змеевик; 5 и 6 – смотровое и выхлопное окна; 7 – люк-лаз

Для обслуживания печей предусмотрены лестницы и площадки. Для наблюдения за факелом и трубами радиантного змеевика в нижней части камеры радиации расположены смотровые окна; в верхней части - выхлопные окна. Для проведения монтажно-ремонтных работ радиантного змеевика в переходнике от камеры радиации к конвекции имеются люки-лазы. Переходник может быть изготовлен в виде усеченного конуса либо в виде плоской футерованной снизу крышки.

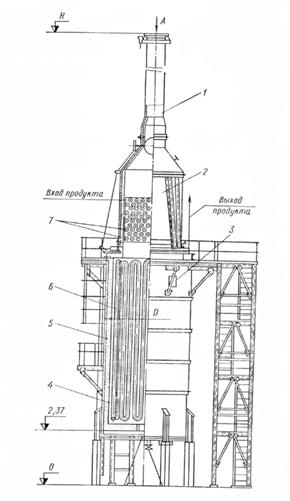

Трубчатые печи ЦС1

Печи вертикально-факельные с одной камерой радиации. В зависимости от теплопроизводительности разработаны два варианта исполнения этих печей: 1 - радиантные печи без камеры конвекции и II - радиантно-конвективные печи с камерой конвекции.

Трубчатая печь ЦС1 (вариант 2)

В печах без камеры конвекции продукты сгорания из камеры радиации направляются в дымовую трубу через конусный переходник. В центре пода печи установлена газомазутная горелка. Змеевик изготовлен в виде настенного экрана, опирающегося на под печи.

В печах без камеры конвекции продукты сгорания из камеры радиации направляются в дымовую трубу через конусный переходник. В центре пода печи установлена газомазутная горелка. Змеевик изготовлен в виде настенного экрана, опирающегося на под печи.

В радиантно-конвективных печах камера конвекции расположена над камерой радиации.

Рис. 4. п1.

1 – дымовая труба; 2 – камера коневекции; 3 – выхлопное окно; 4 – корпус; 5 и –футеровка; 6 – радиантный змеевик; 7 – конвективный змеевик;

8 – люк-лаз; 9 – смотровое окно

Радиантный змеевик—подвесной, в виде настенного экрана. Трубы змеевика сверху на кронштейнах прикреплены к каркасу. В зависимости от производительности камера конвекции может быть шахтного либо кольцевого типа с горизонтальными или вертикальными трубами змеевика (соответственно), соед

|

|

|

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!