КРАСНОЯРСКИЙ ИНСТИТУТ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА –

филиал ФГБОУ ВПО

«Иркутский государственный университет путей сообщения»

Красноярский техникум железнодорожного транспорта

Е.П. Балкунова

Неразрушающий контроль узлов

и деталей подвижного состава

Методические указания

по выполнению практических занятий

для специальности 190623

«Техническая эксплуатация подвижного состава

железных дорог (локомотивы, вагоны)»

Красноярск

КрИЖТ ИрГУПС

2016

УДК 629.45/46

Б 20

Рецензенты:

А.Ю. Загородний, преподаватель КТЖТ КрИЖТ ИрГУПС

УДК 629.45/46

Б 20

Балкунова, Е.П. Неразрушающий контроль узлов и деталей подвижного состава: Методические указания по выполнению практических занятий для специальности 190623 «Техническая эксплуатация подвижного состава железных дорог (локомотивы, вагоны)» / Е.П. Балкунова; КТЖТ КрИЖТ ИрГУПС. – Красноярск: КрИЖТ ИрГУПС, 2013. – 49 с.

Методическое пособие предназначено для проведения практических занятий ПМ.01. Эксплуатация и техническое обслуживание подвижного состава МДК.01.02 Конструкция, техническое обслуживание и ремонт подвижного состава; по теме Неразрушающий контроль узлов и деталей подвижного состава 190623 «Техническая эксплуатация подвижного состава железных дорог» базовый уровень среднего профессионального образования.

Рассмотрено и одобрено на заседании цикловой комиссии по специальности 190623 «Техническая эксплуатация подвижного состава железных дорог».

Протокол № 2 от.07.10.2013г.

Председатель цикловой комиссии Е.П. Балкунова

Рекомендовано к изданию методическим советом КТЖТ КрИЖТ ИрГУПС

Печатается в авторской редакции

Ó Е.П. Балкунова, 2013

Ó Красноярский институт железнодорожного транспорта, 2013

Содержание

Введение. 4

Практическое занятие №1 Тема: Магнитопорошковый контроль оси колесной пары 38

Практическое занятие №2 Тема: Технология феррозондового контроля деталей локомотивного (вагонного) хозяйства. 27

Практическое занятие №3 Тема: Технология вихретокового контроля деталей буксового узла. 26

Практическое занятие №4 Тема: Характеристики акустических волн 7

Практическое занятие №5 Тема: Отражение и преломление волн на границе раздела 5

Практическое занятие №6 Тема: Определение измеряемых характеристик дефектов 10

Практическое занятие №7 Тема: Виды чувствительности при акустическом контроле 8

Практическое занятие №8 Тема: Изучение дефектоскопа общего назначения УД2-12 11

Практическое занятие №9 Тема: Технология ультразвукового контроля гребня колесной пары дефектоскопом УД2-12. 20

Практическое занятие №10 Тема: Технология ультразвукового контроля осей колесных пар. 23

Перечень рекомендуемых учебных изданий, дополнительной литературы 48

Введение

Методические указания по выполнению практических занятий разработаны в соответствии с программой профессионального модуля ПМ.01. Эксплуатация и техническое обслуживание подвижного состава МДК.01.02 Конструкция, техническое обслуживание и ремонт подвижного состава; по теме Неразрушающий контроль узлов и деталей подвижного состава в части освоения основного вода профессиональной деятельности (ВПД) Эксплуатация и техническое обслуживание подвижного состава и соответствующих профессиональных компетенции (ПК):

1. Эксплуатировать подвижной состав железных дорог.

2. Обеспечивать безопасность движения подвижного состава.

В целях закрепления теоретического материала «Неразрушающий контроль узлов и деталей подвижного состава» учебным планом и программой предусмотрено проведение практических занятий.

Каждый студент получает индивидуальное задание, изучает теоретические вопросы, делает необходимые расчеты, чертежи.

Выполняться практические работы должны последовательно с целью достижения наилучшего результата и наиболее полного усвоения материала студентом. Выполнение каждой работы базируется на предыдущем пройденном теоретическом материале.

Каждый студент после выполнения практической работы оформляет отчет согласно требованиям ЕСКД, который включает титульный лист, последующие листы текстового документа с соответствующими штампами основной надписи, нумерацией, присвоенной согласно стандарту техникума, и необходимыми разделами.

Текст отчета должен соответствовать требованиям стандарта на шрифт, быть разборчивым и читаемым. Отчеты представляются на проверку. После успешной корректировки (при необходимости) в количестве и объеме, достаточном для достижения поставленного образовательной программой результата, практическая работа допускается к защите.

Защита происходит в форме собеседования по теме работы и общим вопросам смежных дисциплин, а также по вопросам общей эрудиции и знаний студента. При необходимости защита может проводиться перед комиссией преподавателей, а также группой студентов.

Практическое занятие №1

Тема: Магнитопорошковый контроль оси колесной пары

Цель работы: Изучить магнитопорошковый метод контроля оси колесной пары

Размагничивание деталей

В процессе эксплуатации намагниченное состояние детали может привести к неблагоприятным последствиям. Поэтому после проведения * неразрушающего контроля магнитными методами контролируемую деталь необходимо размагнитить за исключением боковых рамы, надрессорных балок и автосцепных устройств вагонов, т.к. после установки их на вагон, остаточная намагниченность уменьшается практически до нуля через час после начала движения вагона.

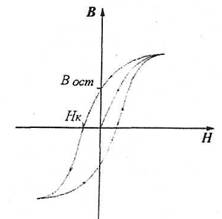

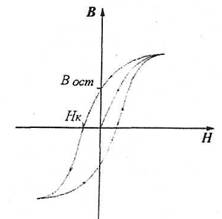

Магнитные свойства ферромагнитных материалов принято описывать функцией В = / (Н), т.е. графиком зависимости магнитной индукции от напряжённости магнитного поля. Этот график называется петлёй гистерезиса (рисунок. 6).

В ост - остаточная намагниченность; Нк - коэрцитивная сила

Рисунок 6 - Петля гистерезиса

При попадании детали во внешнее магнитное поле магнитная индукция начинает расти по центральной ветви петли гистерезиса до состояния технического насыщения. Если деталь быстро удалить из зоны действия внешнего магнитного поля, то напряжённость также быстро упадёт до нуля, а магнитная индукция опустится по верхней ветви петли до уровня Вост- Таким образом, при снятии внешнего магнитного поля материал детали остаётся намагниченным.

Чтобы размагнитить деталь, необходимо медленно уменьшать напряжённость магнитного поля - тогда индукция будет уменьшаться по средней ветви петли до нуля, а в переменном магнитном поле площадь петли будет уменьшаться до нуля. На практике размагничивание производится несколькими способами:

1.Если полюсное намагничивающее устройство выполнено в переносном варианте и может быть снято с детали во включенном состоянии, то его медленно снимают с детали и удаляют от неё на расстояние 1- 1,5 метра.

2.Плавным уменьшением тока, проходящего через деталь, обмотки электромагнита или соленоида.

3.Специальным размагничивающим устройством (демагнетизатором), которое быстро доводит деталь до состояния технического насыщения, а затем медленно его размагничивает.

Порядок проведения контроля

Для проведения контроля необходимо произвести следующие операции.

- Оценить качество магнитного порошка по существующим методикам.

- Убедиться в наличии магнитного поля намагничивающего устройства, для чего следует привести его в рабочее состояние и поднести к рабочей поверхности устройства стальной предмет небольшой массы, подвешенный на гибкой нити. При наличии магнитного поля предмет должен отклониться от своего первоначального положения. Работоспособность устройств циркулярного намагничивания проверяется по показаниям контрольных приборов.

- Проверить дефектоскоп и порошок в действии на контрольном образце с заранее известным дефектом. Сравнить индикаторный рисунок с дефектограммой.

- Очистить проверяемую деталь от загрязнений.

- Намагнитить деталь полюсным или циркулярным способами намагничивания.

Отключить намагничивающее устройство (только при контроле методом остаточной намагниченности)

- Нанести на контролируемую поверхность детали магнитный порошок или суспензию.

- Внимательно рассмотреть, как распределился порошок по проверяемой поверхности.

- Отметить места скопления индикатора и принять решение о годности детали к эксплуатации. В сомнительных случаях проводится повторный контроль.

- Размагнитить деталь одним из известных способов.

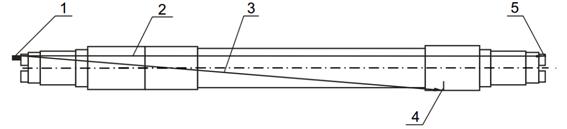

Контроль осей колёсных пар

На вагоноремонтных предприятиях для контроля осей колёсных пар применяются специализированные магнитопорошковые дефектоскопы различных конструкций.

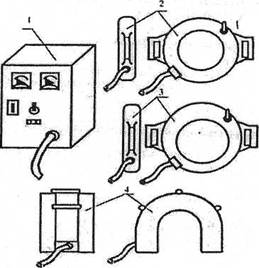

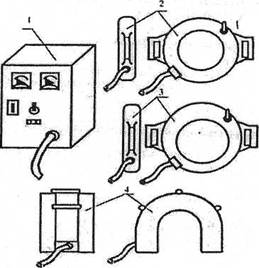

Дефектоскоп МД-12ПС предназначен для контроля деталей длиной более 600 мм, диаметром или максимальным размером поперечного сечения не менее 100 мм, а также крупногабаритных деталей и узлов, намагничивание которых с помощью неразъемных соленоидов дефектоскопов МД-12ПШ и МД-12ПЭ невозможно (средняя часть оси колесной пары в сборе, тяговый хомут). НУ дефектоскопа МД-12ПС выполнено в виде соленоида, изогнутого в виде седла (далее — СНУ).

При намагничивании деталей СНУ необходимо учитывать характер распределения магнитного поля вокруг его проводников, обусловленный особенностями его конструкции (рисунок 8).

В центре СНУ между проводниками магнитное поле имеет большую нормальную составляющую, а необходимая для выявления дефектов тангенциальная составляющая, практически отсутствует, поэтому на часть поверхности детали, находящуюся между проводниками катушки под центральной частью СНУ, магнитную суспензию не наносят. Контролируют (наносят магнитную суспензию и осматривают) участки детали, находящиеся с двух внешних сторон от проводников СНУ.

1— блок питания; 2 — соленоид дефектоскопа МД-12ПШ; 3 — эксцентричный соленоид дефектоскопа МД-12ПЭ; 4 - СНУ дефектоскопа МД-12ПС.

Рисунок 8 - Основные блоки дефектоскопа МД-12П всех модификаций

Содержание отчета

1. Изучить устройство дефектоскопа МД-12П и МД-13ПР.

2. Описать основные операции при контроле шейки и предподступичной частей оси.

3. Указать причины, вызывающие образования трещин в шейках и предподступичных частях осей.

4. Вывод.

Практическое занятие №2

Тема: Технология феррозондового контроля

деталей локомотивного (вагонного) хозяйства

Цель: Изучить технология феррозондового контроля деталей локомотивного хозяйства

Оборудование: ДЕФЕКТОСКОП-ГРАДИЕНТОМЕТР ДФ 105, намагничивающие устройства, детали локомотивов

Контроль корпуса автосцепки

С помощью намагничивающих систем МСН 11-01 (рисунок 2) контролируют следующие зоны корпуса автосцепки:

— кромку отверстия для клина тягового хомута;

— перемычку хвостовика автосцепки;

— четыре плоскости хвостовика;

— переходы от головки корпуса к плоскостям хвостовика (с увеличенной чувствительностью дефектоскопа).

Рисунок 2 — Положение МСН 11-01 на корпусе автосцепки и направление силовых линий магнитного поля

Контроль выполняют после удаления систем МСН 11-01.

С помощью намагничивающего устройства МСН 12-01 контролируют следующие зоны:

— кромки отверстия для замка и замкодержателя;

— переход от ударной поверхности к боковой стенке большого зуба;

— переход от боковой стенки к тяговой поверхности большого зуба;

— кромки контура большого зуба.

Перечисленные зоны контролируют дефектоскопом с увеличенной по отношению к настроенной на стандартном образце чувствительностью. Положение МСН 12-01 на поверхности зева корпуса автосцепки показано на рисунках 3 и 4. Там же показаны силовые линии магнитного поля и некоторые линии сканирования. Контроль выполняют способом приложенного поля.

Эксплуатационные дефекты корпуса автосцепки показаны на рисунке 4.7. Легко убедиться, что направление силовых линий (см. рисунки 4.5, 4.6,) и плоскости расположения дефектов практически всегда перпендикулярны.

Рисунок 3 — Положение МСН 12‑01 и направление силовых линий при контроле кромки контура большого зуба (линия сканирования показана пунктиром)

Рисунок 4 — Направление силовых линий при контроле кромок отверстия для замка и замкодержателя

Рисунок 5 — Эксплуатационные дефекты корпуса автосцепки

Контроль дисков колес

Феррозондовый контроль дисков колес осуществляют с помощью двух приставных намагничивающих устройств МСН 14 способом приложенного поля.

Предварительно очищают колесо от загрязнений и отслаивающейся окалины. Осматривают колесо, чтобы убедиться в отсутствии недопускаемых дефектов. Дефектные колеса бракуют.

На колесе отмечают мелом места установки полюсов намагничивающих устройств МСН 14 (рисунок 12). Если на диске колеса имеются водильные отверстия, разметку производят таким образом, чтобы водильные отверстия находились между местами установки полюсных наконечников.

Рисунок 12 — Разметка колеса

Намагничивающие устройства МСН 14 устанавливают на внутреннюю грань обода колеса, как показано на рисунке 13. Обратите внимание на порядок чередования полюсов намагничивающих устройств. Такой порядок необходим для того, чтобы намагнитить как можно больше элементов колеса. При этом, направление силовых линий магнитного поля практически перпендикулярно плоскости эксплуатационных дефектов.

Рисунок 13 — Положение намагничивающих устройств

на внутренней грани обода колеса

Наружную грань обода колеса контролируют, как показано на рисунке 14. Количество проходов определяется толщиной обода и может изменяться от 2 до 10 при шаге сканирования 3—5 мм.

Рисунок 14 — Контроль наружной грани обода колеса

(пунктиром показаны линии сканирования)

Галтельный переход от обода к наружной поверхности диска колеса контролируют в соответствии с рисунком 15.

Рисунок 15 — Контроль галтельного перехода от обода к диску колеса

Рисунок 16 — Контроль кромок водильных отверстий

При наличии водильных отверстий контролируют кромки водильных отверстий, как показано на рисунке 16.

При срабатывании индикаторов дефекта дефектоскопа над какой-либо точкой контролируемой поверхности выполняют следующие операции:

— проводят преобразователем по месту появления сигнала;

— находят точку максимума по показаниям цифрового индикатора и отмечают ее мелом;

— выполняют преобразователем параллельные проходы с шагом 5 мм слева и справа (выше и ниже) от отметки, фиксируя мелом точки максимумов.

Параллельные проходы производят до прекращения срабатывания индикаторов дефекта. Если отметки образуют линию, колесо бракуют.

Если отметки не образуют линию, выполняют следующие операции:

— устанавливают один полюс намагничивающего устройства на внутреннюю поверхность обода вблизи отметки, а второй полюс — на среднюю часть оси около ступицы в соответствии с рисунком 17;

Рисунок 17 — Положение МСН 14

при контроле вблизи отметки предполагаемого дефекта

— выполняют преобразователем параллельные проходы с шагом 5 мм слева и справа (выше и ниже) от отметки в зоне шириной не менее 200 мм, фиксируя мелом точки максимумов (рисунок 18).

Параллельные проходы производят до прекращения срабатывания индикаторов дефекта. Если отмеченные точки образуют линию, колесо бракуют.

Рисунок 18 — Зоны контроля колеса вблизи отметок

Отслаивающаяся окалина на диске колеса может давать ложные сигналы. Такой участок необходимо зачистить до удаления окалины и проконтролировать вновь.

Допускается контролировать поверхность катания колеса прибором Ф‑205.30 с обязательной записью магнитных характеристик над контролируемой поверхностью и последующей их визуализацией на персональном компьютере.

При контроле поверхности катания выполняют сканирующие проходы по поверхности катания с шагом 3—5 мм в соответствии с рисунком 19.

Рисунок 19 — Контроль поверхности катания колеса

Содержание отчета:

1. Пояснить на каком явлении основан феррозондовый контроль.

2. Описать устройство дефектоскопа.

3. Пояснить технологию феррозондового контроля, согласно заданию.

4. Вывод.

Практическое занятие №3

Тема: Технология вихретокового контроля

деталей буксового узла

Цель: научиться самостоятельно выполнять технологические операции при вихретоковом контроле

Оборудование:

1. ________________________________________________

2. ________________________________________________

3. ________________________________________________

4. ________________________________________________

Порядок выполнения

1. Очистить роликовые подшипники перед проведением контроля.

2. Произвести настройку дефектоскопа.

3. Выполнить размагничивание роликов.

4. Наблюдать над процессом выполнения вихретокового контроля.

Содержание отчета

1. Описать физическую сущность вихретокового контроля.

2. Объяснить применение вихретокового метода неразрушающего контроля. Детали, подвергаемые контролю.

3. Перечислить достоинства и недостатки вихретокового метода неразрушающего контроля.

4. Заполнить таблицу

| № п/п

| Наименование операции

| Технические требования

| Результат

|

| 1

| Очистка роликовых подшипников

|

|

|

| 2

| Произвести настройку дефектоскопа

|

|

|

| 3

| Выполнить размагничивание роликов

|

|

|

| 4

| Проведение контроля

|

|

|

| 5

| Определение параметров трещин на роликовых подшипников

|

|

|

5. Вывод.

Практическое занятие №4

Тема: Характеристики акустических волн

Цель: Усвоить характеристики акустических волн, научиться их определять при различных исходных данных. Закрепить условия существования акустических волн в различных средах.

Содержание отчета

1. Определить рабочую частоту пъезопластины толщиной d, если известно:

| № варианта

| d, мм

| Материал

|

| 1

| 0,5

| ЦТС

|

| 2

| 1

| ЦТС

|

| 3

| 0,6

| ЦТС

|

| 4

| 1,5

|

|

| 5

| 0,8

|

|

2. Определить lt и ll

| № варианта

| Среда

| Частота, мГц

|

| 1

| вода

| 1,5

|

| 2

| сталь

| 1

|

| 3

| медь

| 5

|

| 4

| масло

| 1,8

|

| 5

| вода

| 2,5

|

3. Вывод.

Практическое занятие №5

Тема: Отражение и преломление волн на границе раздела

Цель: Научиться определять углы отражения и преломления ультразвуковой волны при помощи закона Снеллиуса

Содержание отчета

1. Рассчитать и построить систему волн для границы двух твердых сред и жидкостной прослойки при следующих исходных данных

| № варианта

| b, °

| Граница

| Прослойка

|

| 1

| 40

| оргстекло-сталь

| вода

|

| 2

| 45

| оргстекло-медь

| вода

|

| 3

| 40

| оргстекло-алюминий

| масло трансформаторное

|

| 4

| 40

| оргстекло-сталь

| глицерин

|

| 5

| 45

| оргстекло-медь

| глицерин

|

| 6

| 50

| оргстекло-сталь

| вода

|

| 7

| 90

| оргстекло-сталь

| вода

|

| 8

| 0

| оргстекло-медь

| масло трансформаторное

|

| 9

| 0

| оргстекло-алюминий

| глицерин

|

| 10

| 18

| оргстекло-сталь

| вода

|

2. Вывод

Практическое занятие №6

Тема: Определение измеряемых характеристик дефектов

Цель: Научиться определять характеристики измеряемых дефектов

Содержание отчета

1. Рассчитать условные размеры  , измеренные относительным способом на уровне N(dB), преобразователем с углом ввода a, ненаправленного отражателя, расположенного в соединении из углеродистой низколегированной стали на глубине Н (мм) при контроле типовым отражателем.

, измеренные относительным способом на уровне N(dB), преобразователем с углом ввода a, ненаправленного отражателя, расположенного в соединении из углеродистой низколегированной стали на глубине Н (мм) при контроле типовым отражателем.

| № варианта

| Частота, мГц

| N – уровень

| a, ̊

| Глубина, мм

| Число отражений, m

|

| 1

| 2,5

| -6

| 50

| 30

| 0

|

| 2

| 2,5

| -4

| 65

| 40

| 0

|

| 3

| 1,8

| -2

| 50

| 20

| 0

|

| 4

| 5

| -10

| 40

| 50

| 1

|

| 5

| 1,5

| -6

| 50

| 30

| 0

|

2. Вывод.

Практическое занятие №7

Тема: Виды чувствительности при акустическом контроле

Цель: Усвоить практические навыки настройки чувствительности по мерам стандартных образцов

Порядок выполнения

1. Изучить ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

2. Нарисовать эскизы стандартных образцов СО-1,, СО-2, СО-3, СО-3Р.

3. Дать определения условной, эквивалентной чувствительности.

Содержание отчета

1. Объясните конструктивные особенности и назначение стандартных образцов СО-1, СО-2, СО-3, СО-3Р.

2. Объясните связь параметров контроля и параметров аппаратуры.

3. Объясните значение терминов: точка выхода луча (центр излучения), стрела ПЭП (n), угол ввода луча, погрешность глубиномера, условная чувствительность, мертвая зона.

Практическое занятие №8

Тема: Изучение дефектоскопа общего назначения УД2-12

Цель работы: Изучение органов управления дефектоскопа УД2-12, Настройка прибора на основные параметры с помощью стандартных образцов СО-1, СО2 и СО-3

Порядок выполнения

Проверка угла ввода, настройка глубиномера наклонного ПЭП и настройка порогов срабатывания Автоматической Сигнализации Дефекта (АСД).

3.1 Установить ПЭП на СО-2 (СО-3Р) в положение максимума амплитуды эхо – сигнала от отверстия Æ 6 мм (Рисунок 5).

3.2 Кнопками аттенюатора и, при невозможности, регулятором ²4² блока А8 довести полученный эхо - сигнал до середины экрана.

3.3 Напротив риски точки выхода луча (проверенного на СО-3) считать показание угла ввода.

Примечание. Допустимое отклонение показания угла ввода от номинала ± 2 °. При большом отклонении использование ПЭП запрещается.

3.4 Регуляторами границ стробов "“ и "" блока А10 застробировать полученный сигнал. (Рисунок 3).

3.5 Нажатием кнопки ²mm X,Y² БЦО перевести блок в режим ²измерение глубины залегания дефектов² наклонным ПЭП (Рисунок 6).

3.6 Регулятором²  ² блока А5 вывести на БЦО значение глубины залегания отверстия – 42 мм.

² блока А5 вывести на БЦО значение глубины залегания отверстия – 42 мм.

3.7 Нажатием кнопки ²mm X,Y² БЦО перевести блок в режим ²измерения расстояния до дефекта² наклонным ПЭП (Рисунок 7).

3.8 Измерить линейкой расстояние между риской точки выхода луча и отверстия Æ 6 мм. (Рисунок 8).

3.9 Регулятором²  ² блока А5 вывести на БЦО значение измеренного расстояния до отверстия.

² блока А5 вывести на БЦО значение измеренного расстояния до отверстия.

Примечания: После проведения настройки, используемые выше регуляторы (блоки А5 и А6) вращать запрещается.

Настройка глубиномерного устройства дефектоскопа производится при каждой смене преобразователя.

Рисунок 5. Порядок установки ПЭП на СО-2

Рисунок 6 Индикация панели блока цифрового отсчета

(режим измерения глубины залегания)

Рисунок 7 Индикация панели блока цифрового отсчета

(режим измерения расстояния до отражателя)

Порядок выполнения работы

1. Проверить точку выхода луча.

2. Проверить угол ввода.

3. Провести настройку глубиномера наклонного ПЭП для a=50°.

4. Настроить пороги срабатывания АСД.

5. Настроить дефектоскоп на условную чувствительность 10 мм по СО-1 или на условную чувствительность 20 dB по СО-2.

6. Оформить отчет.

Содержание отчета:

1. Описать назначение и органы управления блоков дефектоскопа УД2-12

2. Описать порядок выполнения работы.

3. Вывод.

Практическое занятие №9

Тема: Технология ультразвукового контроля

гребня колесной пары дефектоскопом УД2-12

Цель: научиться самостоятельно выполнять технологические операции при ультразвуковом контроле

Оборудование:

1. _________________________________________________

2. _________________________________________________

3. _________________________________________________

4. _________________________________________________

Порядок выполнения

1. Очистить от грязи поверхность бандажа.

2. Смазать внутреннюю боковую поверхность бандажа контактной жидкостью

3. Подключить преобразователь к дефектоскопу и установить на середину боковой поверхности бандажа.

4. Произвести сканирование.

5. Принять решение о браковке при появлении в зоне контроля сигнала.

6. Заполнить таблицу

Порядок проведения ультразвукового контроля

гребня колесной пары

| № п/п

| Наименование операции

| Технические требования

| Результат

|

| 1

| Очистка поверхности бандажа

|

|

|

| 2

| Смазка внутренней боковой поверхности бандажа контактной жидкостью

|

|

|

| 3

| Подключение преобразователя к дефектоскопу и установка на середину боковой поверхности бандажа

|

|

|

| 4

| Проведение сканирования

|

|

|

| 5

| Принятие решения о браковке при появлении в зоне контроля сигнала

|

|

|

Содержание отчета

1. Описать приборы и виды преобразователей, используемых в ультразвуковой дефектоскопии.

2. Описать колебания, возбуждаемые в различных средах, типы ультразвуковых волн.

3. Перечислить цели контроля бандажей и гребней колесных пар.

4. Описать устройство преобразователя, используемого для проведения ультразвукового контроля.

5. Назвать основные элементы, расположенные на акустической схеме дефектоскопирования гребня бандажа

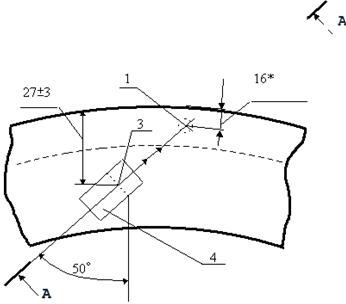

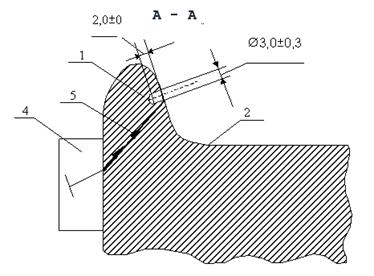

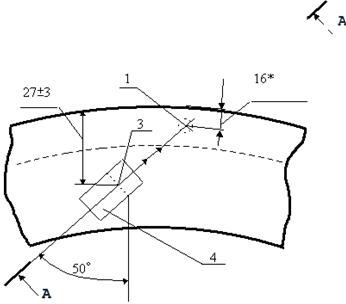

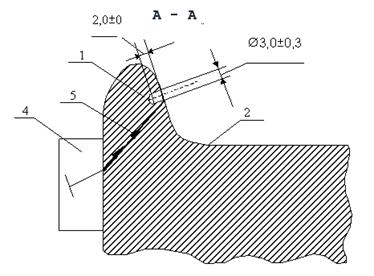

Рисунок 1 - Акустическая схема дефектоскопирования гребня бандажа

1. ________________________________________________

2.________________________________________________

3.________________________________________________

4.________________________________________________

5.________________________________________________

6. Занести результаты ультразвукового контроля в типовую дефектограмму (студент изображает дефектограмму, полученную при проведении контроля и описывает основные элементы полученной дефектограммы).

Рисунок 2 – Типовая дефектограмма при контроле гребня колесной пары

7. Заполнить журнал учета результатов ультразвукового контроля

Форма рабочего журнала

учета результатов ультразвукового контроля

| Дата

| Маркировка

бандажа

| Значение браковочной чувствитльности («Ослабление»), дБ

| Результаты контроля

| Дефектоскопист

| Подпись дефектоскописта

| Подпись мастрера

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8. Вывод.

Практическое занятие №10

Тема: Технология ультразвукового контроля

осей колесных пар

Цель: научиться самостоятельно выполнять технологические операции при ультразвуковом контроле

Оборудование:

1. _________________________________________________

2. _________________________________________________

3. _________________________________________________

4. _________________________________________________

Порядок выполнения

1. Очистить от грязи ось колесной пары.

2. Нанести контактную жидкость с торцевой части оси колесной пары.

3. Подключить преобразователь к дефектоскопу и установить с торцевой части оси колесной пары.

4. Произвести сканирование.

5. Принять решение о браковке при появлении в зоне контроля сигнала.

6. Заполнить таблицу

Порядок проведения ультразвукового контроля оси колесной пары

| № п/п

| Наименование операции

| Технические требования

| Результат

|

| 1

| Очистка оси колесной пары

|

|

|

| 2

| Смазка оси колесной пары с торцевой части

|

|

|

| 3

| Подключение преобразователя к дефектоскопу и установка с торцевой части оси колесной пары

|

|

|

| 4

| Проведение сканирования

|

|

|

| 5

| Принятие решения о браковке при появлении в зоне контроля сигнала

|

|

|

Содержание отчета

1. Указать цели проведения ультразвукового контроля оси колесной пары на «прозвучиваемость».

2. Описать устройство преобразователя, используемого для проведения ультразвукового контроля оси колесной пары «на прозвучиваемость».

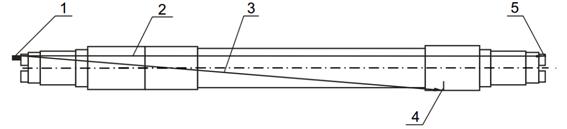

3. Назвать основные элементы, расположенные на акустической схеме дефектоскопирования оси колесной пары на «прозвучиваемость».

Рисунок 1 - Акустической схема дефектоскопирования оси колесной пары на «прозвучиваемость»

1. ________________________________________________

2.________________________________________________

3.________________________________________________

4.________________________________________________

5.________________________________________________

4. Занести результаты ультразвукового контроля в типовую дефектограмму (студент изображает дефектограмму, полученную при проведении контроля и описывает основные элементы полученной дефектограммы).

А)

Б)

, измеренные относительным способом на уровне N(dB), преобразователем с углом ввода a, ненаправленного отражателя, расположенного в соединении из углеродистой низколегированной стали на глубине Н (мм) при контроле типовым отражателем.

, измеренные относительным способом на уровне N(dB), преобразователем с углом ввода a, ненаправленного отражателя, расположенного в соединении из углеродистой низколегированной стали на глубине Н (мм) при контроле типовым отражателем. ² блока А5 вывести на БЦО значение глубины залегания отверстия – 42 мм.

² блока А5 вывести на БЦО значение глубины залегания отверстия – 42 мм. ² блока А5 вывести на БЦО значение измеренного расстояния до отверстия.

² блока А5 вывести на БЦО значение измеренного расстояния до отверстия.