| Материалы

| Толщина, мкм

| Температура инструмента, ºС

| Давление, МПа

| Выдержка, с

|

| ПЭВД

| 30-40

60-90

150-200

| 130-140

140-160

160-180

| 0,05-0,06

0,05-0,06

0,05-0,06

| 2-3

2-3

2-3

|

| ПЭНД

| 60-150

| 200-220

| 0,05-0,06

| 2-3

|

| СЭП-10 (сополимер этилена с пропиленом)

| 60-150

| 200-220

| 0,06-0,08

| 2-3

|

| ПП

| 60-150

| 230-240

| до 0,1

| 2-3

|

| ПА (полиамид)

| 60-150

| 185-200

| 0,06-0,08

| 5-6

|

Таблица 2

Режим сварки полимерных пленок с двусторонним контактным нагревом

| Материал

| Толщина, мкм

| Температура инструмента, ºС

| Давление, МПа

| Выдержка, с

|

| ПЭНД

| 150-600

| 160-170

| 0,08-0,09

| 2-3

|

| СЭП-10

| 150-300

| 160-170

| 0,08-0,09

| 2-3

|

| ПП

| 150-300

| 180-200

| 0,09

| 2-3

|

| ПА

| 130-200

| 210-220

| 0,04-0,05

| 10-15

|

| Фторопласт-4

| 100-200

| 390-400

| 0,02-0,05

| 120-150

|

Порядок выполнения работы

Для определения оптимальных режимов сварки проплавлением пленочного материала необходимо выполнить сварку образцов, последовательно меняя один из параметров режима: температуру нагревателей, время сварки (продолжительность выдержки материала при температуре сварки).

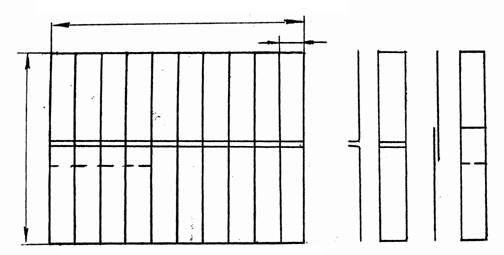

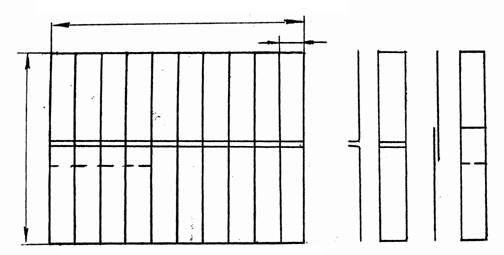

Для сварки подготовить образцы из полиэтиленовой пленки с размерами 100х160 мм. Образцы складываются попарно и провариваются согласно рис.3.

Рис. 3. Свариваемые образцы

Перед сваркой поверхности пленки, подлежащие соединению, необходимо очистить от пыли и обезжирить с помощью тканевого тампона, смоченного в бензине или ацетоне.

Сварку произвести с помощью устройства прессового типа, снабженного нагревателем с регулятором температуры.

Величину сварочного давления в процессе экспериментов поддерживать постоянной и равной 0,05 МПа (0,5кГс/см2).

Выполнить последовательно сварные швы на образцах при температуре нагревателя 150, 180, 210, 240 ºС с продолжительностью времени сварки 1,2,3,4 сек.

Определение прочности сваренных пленочных образцов на расслаивание и на сдвиг произвести на полосках прямоугольной формы, вырезанных из сваренных образцов. Для каждого вида испытаний вырезать по 4-5 образцов шириной 10 мм согласно схемы раскроя, приведенной на рис.3.

Испытания производить на разрывной машине WPМ со скоростью перемещения подвижного зажима равной 100 мм/мин.

Прочность на расслаивание и сдвиг вычислить из соотношений:

и

и  ,

,

где Р – разрушающее усилие, Н; b – ширина образца, см.

Результаты испытаний внести в табл. 3.

Таблица 3

| Режим сварки

| Прочность, МПа

|

| Температура, ºС

| Продолжительность, с

| При расслаивании

| При сдвиге

|

| | | | |

Контрольные вопросы

1. Назовите основные параметры режима процессов сварки полимерных пленок нагретым инструментом

2. Опишите физическую сущность образования сварного соединения при сварке нагретым инструментом.

3. Укажите различие в физических свойствах термопластичных и термореактивных полимеров, приведите примеры.

4.Какие дефекты сварных соединений характерны для сварки пленочных материалов нагретым инструментом.

5. Назовите основные преимущества и недостатки сварки нагретым инструментом.

6. Перечислите и опишите схемы сварки пленочных материалов нагретым инструментом

Лабораторная работа 2.

Контактно-тепловая сварка полимерных труб

Цель работы

Изучить сущность процесса, методику нахождения оптимальных режимов и контроль качества сварных соединений при контактно-тепловой сварке полимерных трубопроводов

Оборудование и материалы

1. Сварочная установка УСПДТ-110

2. Устройство для муфтовой сварки

3. Разрывная машина РП-100

4. Инструменты для подготовки образцов (ножовка, напильник, штангенциркуль, линейка)

5. Полиэтиленовые трубные заготовки и муфты

6. Растворители для обезжиривания (бензин, ацетон)

Содержание и форма отчета

1. Название и цель работы

2. Описать ход выполнения работы

3. Привести данные, полученные в ходе выполнения работы, схему выполнения работ (экспериментов)

4. Сделать выводы по работе

Общие положения

Основным типом сварного соединения труб является стыковое. Трубы малого диаметра и при толщине стенки менее 4 мм во избежание потери формы сваривают с помощью муфт или в раструб.

Сборку, механическую обработку торцов и их сварку выполняют с помощью специальных устройств. В начале концы труб центрируют по наружной поверхности таким образом, чтобы смещение кромок не превышало 10% номинальной толщины стенки свариваемых труб. Вылет концов труб из зажимов сварочных устройств должен составлять 15-30 мм. Толщина слоя, снимаемого перед сваркой механическим путем, должна быть не менее 0,5 мм, при этом косина реза не должна допускать зазор при сведении кромок более 0,5 мм.

В целом технологический цикл сварки (рис. 4) включает последовательное выполнение следующих операций:

- установку и зажатие концов свариваемых труб в сварочном устройстве;

- механическую обработку свариваемых поверхностей для обеспечения их параллельности;

- нагрев свариваемых поверхностей, включающий два этапа:

а) оплавление кромок, при котором детали прижимают к нагревателю с усилием сварки для обеспечения контакта;

б) прогрев, когда давление снижается практически до нуля и детали выдерживают в течение времени, зависящего от толщины стенки;

- удаление нагревателя из зоны сварки и сведение торцов труб;

- плавное увеличение усилия сварки до значений, обеспечивающих оптимальное давление в зоне сварки;

- выдержка под давлением до полного охлаждения.

Основными параметрами стыковой контактно-тепловой сварки оплавлением являются: температура нагрева инструмента, время оплавления поверхностей, давление прижима при оплавлении, давление сварки и пауза между оплавлением и сжатием деталей.

Температура нагрева инструмента зависит от марки свариваемого материала, то есть от температуры его плавления. Как и при сварке проплавлением, ориентировочно температуру инструмента выбирают как:

Т н = Т пл + (50…100) ºС.

Время оплавления торцев зависит, в основном, от теплопроводности материала, и определяется по таблицам, составленным на основе теоретических расчетов и экспериментальных данных.

Давление прижима деталей к нагревателю и давление в процессе осадки различны. Чрезмерное давление прижима приводит к быстрому выдавливанию расплава из зоны нагрева и в результате недостаточной глубине прогрева торцев детали.

Ориентировочные параметры режима сварки оплавлением для некоторых материалов и типоразмеров труб из них приведены в табл. 4 и 5.

Таблица 4

и

и  ,

,