История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Интересное:

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Технология поверхностного монтажа (SMT) печатных плат подразумевает установку компонентов на поверхность платы посредством пайки SMD (surfacemounteddevice) компонента к контактной площадке.

Данный тип монтажа позволяет размещать компоненты не только с одной стороны печатной платы (односторонние платы), но и с обеих (двусторонние платы). Развитие surfacemounttechnology относится к 1960 годам, когда начались разработки монтажа гибридных микросхем, для которых было трудно получить отверстия в керамической подложке. Однако, появление smd монтажа на слоистых платах, началось сравнительно недавно. Преимуществами поверхностного монтажа являются использование более мелких компонентов и большая плотность их размещения. Большие отверстия были заменены меньшими для проведения сигнала между сторонами платы и внутренними слоями. Более мелкая трассировка и уменьшение высоты компонентов также способствовало миниатюризации плат и повышению их функциональности. Пример поверхностно-смонтированной печатной платы приведены на рисунке 1.5.

Рисунок 1.5 — Пример поверхностно-смонтированной печатной платы

Основной тенденцией используемой в технологии поверхностного монтажа печатных плат является применение меньших по размеру пассивных компонентов — конденсаторов, резисторов, индуктивностей и дросселей. Кроме того, используются встроенные пассивные компоненты — резисторы и конденсаторы, которые расположены внутри слоев печатной платы. Применение встроенных пассивных компонентов высвобождает дополнительную площадь для крупных, активных компонентов.

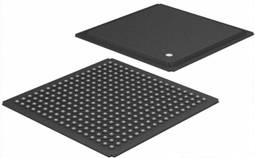

В применении активных компонентов, используемых при монтаже на поверхность (SMD) наблюдаются две противоположные тенденции. С одной стороны, размер компонентов памяти (RAM, SDRAM и т.д.) становится все меньше, поскольку транзисторы в настоящее время все чаще изготавливают на кремниевом кристалле (чипе). С другой стороны, микропроцессоры и специализированные интегральные схемы (ASIC) становятся все больше из-за повышенной функциональности крупных кристаллов. Корпуса для обоих видов устройств были переведены с периферийного расположения выводов на матричные выводы. Корпуса с матричными выводами включают в себя BGA-корпуса и меньшие по размеру компоненты — CSP и DCA/FC. На рисунке 1.6 приведен пример BGA-микросхемы, используемой для поверхностного монтажа на печатную плату. Преимущества матричной технологии smd монтажа включают в себя сокращение площади, занимаемой компонентом, за счет устранения выводов, выходящих из корпуса. Кроме того, наблюдается меньшее количество монтажного брака в результате повреждения хрупких выводов при упаковке, транспортировании и размещении на печатной плате.

|

|

Рисунок 1.6 — Пример микросхемы в BGA-корпусе

С самого начала развития размер и шаг выводов матричных корпусов в технологии поверхностного монтажа печатных плат были больше по сравнению с используемыми в то время корпусами с периферийным расположением выводов с мелким шагом — соответственно 0,4 и 0,5 мм. Однако, по мере того, как началось увеличение количества выводов вместе с ростом функциональности компонентов в матричных корпусах размер шариков припоя и шаг значительно сократились, особенно если принять во внимание DCA-технологию.

Расширение функциональности и дальнейшая миниатюризация SMD устройств привели к увеличению плотности размещения компонентов на плате, поэтому в настоящее время при поверхностном монтаже печатных плат придерживаются строгих правил.

Особым преимуществом технологии поверхностного монтажа (surfacemounttechnology) является снижение себестоимости производства в результате автоматизации процессов сборки. Паяльная паста, которая представляет собой смесь металлического порошка припоя, флюса и тиксотропных агентов, наносится в строго контролируемых количествах (по толщине и площади) с помощью трафаретной печати, а также с использованием дозаторов. Монтажные автоматы способны точно устанавливать даже самые мелкие smd-компоненты на точки паяльной пасты (или «кирпичики»). Повышенная клейкость флюса в паяльной пасте удерживает компоненты на месте. Собранная (поверхностно смонтированная) печатная плата затем перемещается через конвекционную/излучающую печь оплавления припоя или камеру для пайки в паровой фазе (или фазе конденсации) для расплавления припоя. Автоматы, выполняющие операции на всех этапах монтажа — трафаретную печать пасты, установку компонентов и пайку оплавлением припоя, — связаны конвейерными лентами для создания технологических поточных линий. По сути, последний этап — отмывка плат — также может быть частью последовательности процесса монтажа.

|

|

Конечно, в зависимости от объемов производства и капитальных затрат могут применяться различные уровни автоматизации smd монтажа печатных плат. Тем не менее, при постоянной миниатюризации поверхностно-монтируемых изделий, а также жестких требований к воспроизводимости с высокой точностью объемов паяльной пасты и расположения компонентов необходимо заранее проектировать поверхностный монтаж на основе полной автоматизации.

Смешанные технологии включают в себя сочетание технологии поверхностного монтажа (SMT) и монтажа в отверстия на одной печатной плате. Отсутствие компонентов в поверхностно-монтируемых корпусах почти всегда является причиной применения их аналогов, монтируемых в отверстия. В общем случае, поверхностно-монтируемые изделия припаиваются первыми к верхней стороне печатной платы с помощью конвекционной или излучающей печи оплавления или в паровой фазе (поверхностный монтаж производится в первую очередь, поскольку смонтированные в отверстия компоненты будут мешать нанесению пасты и установке компонентов по PIP-технологии). Затем происходит пайка компонентов в отверстия на плате. Фактически процесс пайки осуществляется в нижней части платы. При большом количестве компонентов, монтируемых в отверстия, применяется пайка волной припоя. Если на нижней стороне платы есть поверхностно-монтируемые компоненты, их также можно припаивать волной припоя, однако их устанавливают первыми и закрепляют на месте с помощью клея. Если компонентов, монтируемых в отверстия немного либо нижнюю сторону платы невозможно подвергнуть пайке волной припоя, предпочтительно использовать ручную пайку.

|

|

Монтаж в отверстия, сквозной монтаж, выводной монтаж или монтаж ТНТ компонентов (англ. Through-holeTechnology, THT — технология монтажа в отверстия) — технология установки выводных компонентов и электронных узлов на печатные платы (ПП), при которой выводы компонентов монтируются в сквозные отверстия ПП. Технология постепенно уступает место поверхностному монтажу, однако продолжает применяться в изделиях большой электрической мощности и при больших механических нагрузках (например, для монтажа крупных разъёмов). Также в некоторых случаях монтаж в отверстия оказывается экономически выгоднее, например, при использовании дешевых алюминиевых электролитических конденсаторов, поверхностно монтируемые аналоги которых ненадёжны, а их замена на дорогие танталовые конденсаторы не всегда оправдана.

При использовании данной технологии ключевым является предварительная подготовка выводов компонентов (формовка и обрезка с помощью специального оборудования). Компоненты фиксируются на плате с помощью подклейки или особого профиля формовки выводов. Пайка, как правило, выполняется ручным паяльником или на установках автоматической пайки волной либо с помощью установок селективной пайки. В некоторых случаях обрезка выводов выполняется после пайки.

Способы монтажа выводных компонентов приведены на рисунке 1.7

Рисунок 1.7 – Виды формовки выводных компонентов

Технология установки THT-компонентов относительно проста, хорошо отработана, допускает ручные и автоматизированные методы сборки, хорошо обеспечена сборочным оборудованием и технологическим оснащением.

|

|

|

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!