Класс точности по ГОСТ 8—82 …………………………………………………………….. П

Наибольшие размеры, обрабатываемой заготовки, мм:

диаметр подаваемого прутка …………………………………………………………..42

диаметр токарной обработки над станиной …………………………….660

диаметр токарной обработки над суппортом …………………………….450

диаметр токарной обработки револьверной головкой …………………………….270

Число управляемых осей координат …………………………………………………………..13

Наибольшее число одновременно управляемых осей координат и шпинделей:

в токарном режиме………………………………………………………………………………… 8

во фрезерном режиме …………………………………………………………………………………………9

Перемещения по осям, мм:

линейное X 1/ Y / Z 1 (токарно-сверлильно-фрезерный модуль) …………… 630/230/1580

X 2/ Z 2 (револьверная головка)………………………………………………………… 230/1530*

Скорость быстрых перемещений по осям, м/мин:

X 1/ Y / Z 1 (токарно-сверлильно-фрезерный модуль)………………………….. 40/25/40

X 2, Z 2 (револьверная головка) ……………………………………………………….. 40*

Пределы частот вращения, мин–1:

главного шпинделя (S1) ……………………………………………………………….. 1…6300

контршпинделя (S2) …………………………………………………………………….. 1…7000

фрезерного шпинделя (S3) ……………………………………………………………. 1…7000

Скорость быстрых перемещений по осям, м/мин:

X 1, Y, Z 1, Z 2, W ………………………………………………………………………………………… 40

X 2……………………………………………………………………………………………………………………….30

Бабка передняя

Конец шпинделя по DIN 55026 (ГОСТ 12595—85) …………………………………. А6 (2—6Ц)

Диаметр отверстия в шпинделе, мм …………………………………………………………..48

Номинальная мощность в режиме работы S1/S6 — 40%/ S6 — 40 %/S6 —

25 %, кВт …………………………………………………………………………………………. 29/37/43

Номинальный крутящий момент в режиме работы S1/S6 — 40 %/S6 —

25 %, Н · м……………………………………………………………………………………….. 200/258/285

Наибольшая частота вращения, мин–1 ………………………………………………….. 6300

Контршпиндель

Конец шпинделя по DIN 55026 (ГОСТ 12595—85) …………………………………. А5 (2—5Ц)

Номинальная мощность в режиме работы S1/S6 — 40 %/ S6 — 25 %, кВт … 24,2/31/36

Номинальный крутящий момент в режиме работы S1/S6 — 40 %/S6 —

25 %, Н · м……………………………………………………………………………………….. 66/85/98

Наибольшая частота вращения, мин–1 ………………………………………………….. 7000

Токарно-фрезерная головка ESB-20

Номинальная мощность привода фрезерного шпинделя в режиме работы

S1/S6 — 40 %, кВт…………………………………………………………………………….. 16,8/22

Наибольшее число оборотов фрезерного шпинделя, мин–1 ……………………. 7000

Номинальный крутящий момент на шпинделе в режиме работы S1/S6 —

40 %, Н · м ………………………………………………………………………………………….. 100/128

Инструментальная система ………………………………………………………………….. HSK-A63

Количество индексирующих позиций шпинделя …………………………………… 8 (через 45)

Точность позиционирования при индексации, мм 4

Повторяемость позиционирования при индексации, мм………………………… 1,6

Угол поворота по оси В, град ………………………………………………………………… 102,5

Наибольший крутящий момент при повороте по оси В, Нм 1000

Дискретность угла поворота по оси В, град ……………………………………………. 0,001

Дискретность индексированного угла поворота по оси В, град 5

Точность позиционирования (ось В разжата), мм 4

Повторяемость позиционирования (ось В зажата), мм……………………………. 1,5

Точность позиционирования (ось В разжата), удерживающий крутящий

момент при останове по оси В, Н · м …………………………………………………………..8

— ось В зажата …………………………………………………………………………………………1300

— ось В индексирована и зажата……………………………………………………. 3500

Время поворота на 90о, с ………………………………………………………………………… 0,8

Револьверная головка

Диаметр планшайбы, мм …………………………………………………………………………………………245

Количество позиций …………………………………………………………………………………………8

Точность позиционирования, град …………………………………………………………..6

Повторяемость позиционирования, град …………………………………………………………..2

Бабка задняя пинольная

Диаметр пиноли, мм …………………………………………………………………………………………150

Ход пиноли, мм …………………………………………………………………………………………80

Конус шпинделя пиноли по ГОСТ 25557—82 ………………………………………… Морзе 5

Мощные высокоскоростные обрабатывающие центры и суперцентры

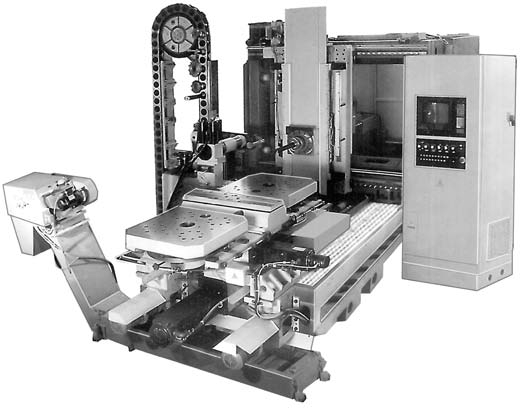

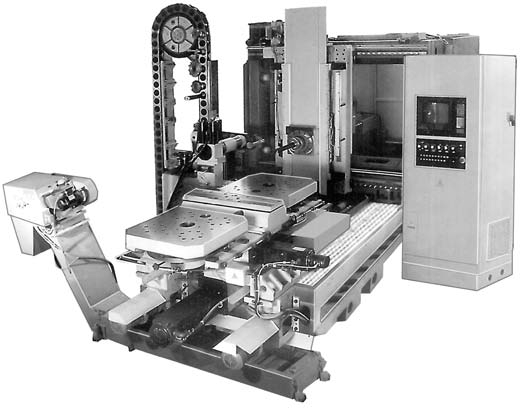

Мощные высокоскоростные обрабатывающие центры ИСБ500 (рис. 3) и ИСБ800 с автоматической сменой паллет (табл. 3) предназначены для высокопроизводительной комплексной обработки особо сложных корпусных деталей из любых конструкционных материалов. Скорость вращения шпинделя 4500 (6000) мин–1, крутящий момент 1200 Н · м, мощность 22 кВт, скорость установочных перемещений 25 м/мин, время смены инструмента 18 с. Подача СОЖ осуществляется через шпиндель под давлением до 50 атм и внешним поливом. Накопитель имеет 2 или 8 сменных паллет.

Обрабатывающие центры ИСБ500, ИСБ800 повышают производительность по сравнению с моделью И800 ПМФ4 в 1,5…1,6 раза, а при сравнении с обрабатывающим центром ИР 800ПМФ4 — в 3…4 раза.

В стандартной комплектации станки оснащаются импортной гидростанцией, пневматикой, электрикой и другими комплектующими.

Рис. 3. Обрабатывающий центр ИСБ500 со снятым ограждением

Таблица 3. Технические характеристики мощных высокоскоростных обрабатывающих центров ИСБ500, ИСБ800

| Параметры

| Модели станков

|

| ИСБ500

| ИСБ800

|

| Наибольшие перемещения узлов, мм:

стол поперечно (ось Х)

| 1000

| 1000

|

| шпиндельная бабка вертикально (ось Y)

| 630

| 1000

|

| стойка продольно (W)

| 800

| 800

|

| Поворотный стол (ось В), град

| 360

| 360

|

| Ось В (дискретный стол) — число поз., град

| 120

3о

| 120

3о

|

| Ось В (непрерывный стол) — дискретность, град

| 360 000

0,001о*

| —

|

| Устройство смены паллет

|

| Размер рабочей поверхности паллеты, мм

| 500

500

| 800

800

|

| Грузоподъемность паллеты, кг

| 800

| 2000

|

| Количество сменных паллет, шт.

| 2

| 2

|

| Время смены паллет, с

| 40

| 40

|

| Главный привод

|

| Скорость вращения, мин–1

| 4500 (6000)*

| |

| Мощность главного привода, кВт

| 22

| 22

|

| Наибольший крутящий момент, Н · м

| 1200

| 1200

|

| Конус инструмента

| ISO 50

| ISO 50

|

| Устройство АСИ

|

| Емкость инструментального магазина, шт.

| 40 (64, 100)*

| —

|

| Наибольшая масса инструмента, кг

| 25

| 25

|

| Наибольшая длина инструмента, мм

| 400

| 400

|

| Время смены инструмента, с

| 18

| 18

|

| Диапазон рабочих подач:

по осям X, Y, Z, мм/мин

| 1…6000

| |

| по оси В (непрерывный стол), град/мин

| 1…1080

| |

| Ускоренные перемещения по осям X, Y, Z, мм/мин

| 20 000

| 20 000

|

| Ускоренное перемещение по оси В, мин–1

| 10

| 10

|

| Усилие подачи, Н:

по оси Х

| 12 500

| 12 500

|

| по оси Y

| 10 000

| 10 000

|

| по оси Z

| 15 000

| 15 000

|

| Система подачи СОЖ, л/мин:

внешний полив (через сопла на шпиндельной бабке)

| 200

| 200

|

| через шпиндель (50 атм)

| 20

| 20

|

| Система управления

| Fanuc/Siemens

|

| Габаритные размеры станка, мм

| 4750x5813x3650

(4750x7560x3560)

| 4750x6150x4000

(4750x8295x4000)

|

| Масса станка, кг

| 14 070 (18 525)

| 16 925 (21 525)

|

* По заказу.

Высокоскоростной 5-осевой горизонтальный обрабатывающий центр СУПЕР ЦЕНТР ИС800 ГЛОБУС. Станок предназначен для обработки сверхсложных деталей типа лопаток, крыльчаток и других изделий в основном для аэрокосмической и авиационной промышленности, а также для изготовления сложных пресс-форм посредством выполнения операций: сверления, зенкерования, развертывания, растачивания точных отверстий по точным координатам, фрезерования плоскостей и пазов, нарезания резьб метчиками и резцом, обработки фасонных поверхностей с одновременным управлением пятью координатами.

Главное отличие этого обрабатывающего центра от базового станка — наличие наклонно-поворотного стола. Для достижения высокой точности и жесткости при резании наклон стола осуществляется на комбинированном прецизионном роликовом подшипнике. Круговой оптический датчик на приводной стороне наклонного стола способствует выполнению точного высокоскоростного позиционирования. Гидроцилиндр уравновешивания компенсирует различие нагрузочных моментов, возникающих из-за угла наклона, для получения высокой точности позиционирования и контурной обработки.

Станки оснащены встроенным в шпиндельную бабку мотор-шпинделем, имеющим высокие скорости вращения и обеспечивающим высокую точность обработки за счет применения прецизионных подшипников с керамическими телами качения.

Перемещение подвижных рабочих узлов осуществляется с применением двухзаходных шариковых винтовых пар. В качестве направляющих используются рельсовые роликовые направляющие качения. Применение автоматической дозированной смазки шариковых винтовых пар и роликов опор качения гарантирует их длительный срок службы.

В стандартной комплектации станки оснащаются импортной гидростанцией, пневматикой, электрикой и другими комплектующими.