Тема 1: Введение.

1. Материаловедение. Задачи.

2. Виды материалов, требования, предъявляемые к материалам.

3. Общие сведения о волокнах.

4. Классификация текстильных волокон.

5. Свойства волокон.

1. Материаловедение. Задачи.

· Материаловедение – наука, изучающая строение и свойства материалов и их изменения в результате различных воздействий при изготовлении изделий и их эксплуатации, а также ассортимент и качество материалов.

Задачи, которые решает материаловедение:

· Установление критериев выбора материалов с учетом назначения изделия и реальных условий производства;

· Определение допустимых параметров и режимов обработки материалов;

· Улучшение качества выпускаемых изделий;

· Снижение материалоемкости продукции;

· Разработка рекомендаций по рациональному и экономному использованию материалов.

2. Виды материалов, требования предъявляемые к материалам

Все материалы, используемые при производстве одежды можно разделить на группы:

1. Основные материалы для верха изделий – ткани (хлопчатобумажные, льняные, шерстяные, шелковые), нетканые материалы, дублированные материалы, трикотажные полотна, натуральный и искусственный мех, натуральная и искусственная кожа.

2. Подкладочные ткани (шелковые и хлопчатобумажные)

3. Прокладочные материалы – ткани бортовые (льняные, хлопчатобумажные, капроновые, волосяные), нетканые материалы типа флизелина, кромки и др.

4. Утепляющие материалы – мех натуральный и искусственный, синтепон, синтеватин, ватин, пенополиуретан (поролон)

5. Отделочные материалы – ленты, тесьма, кружево, шнуры, шитье и др.

6. Фурнитура – пуговицы, крючки, кнопки, пряжки, застежки, тесьма-молния и др.

7. Материалы для соединения деталей одежды – швейные нитки, клеи.

· Качество материала – это соответствие совокупности его свойств, требованиям потребителя, определяющих пригодность материала к использованию.

Требования к текстильным материалам:

В зависимости от назначения, сезона, пола, возраста и профессии:

· Эстетические;

· Технологические;

· Экономические;

· Эксплуатационные;

· Гигиенические;

· Технические.

3. Общие сведения о текстильных волокнах.

· Волокно – длинное, гибкое и прочное тело с малыми поперечными размерами, ограниченной длины, пригодное для изготовления пряжи и текстильных изделий.

· Элементарное волокно – это текстильное волокно, которое не делится в продольном направлении на более мелкие без разрушения.

· Комплексное волокно (техническое) состоит из продольно скрепленных элементарных волокон.

· Текстильная нить – волокна, длина которых измеряется сотнями метров.

· Текстильные нити могут быть элементарными (мононить) и комплексными.

· Штапельные волокна – короткие отрезки искусственных или ситетических нитей (35-150 мм).

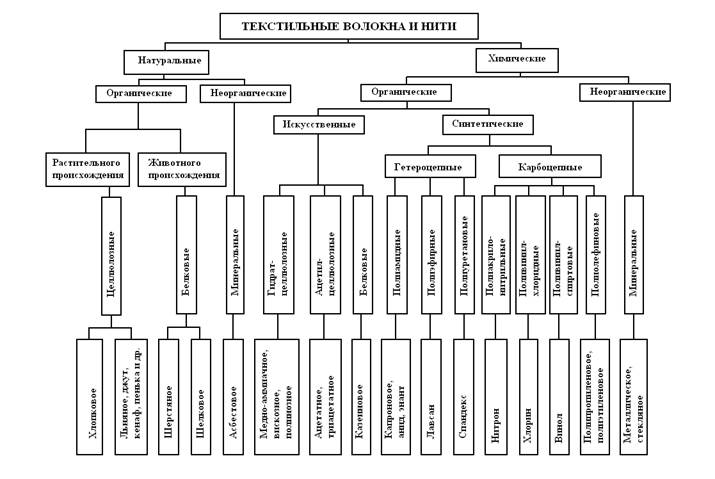

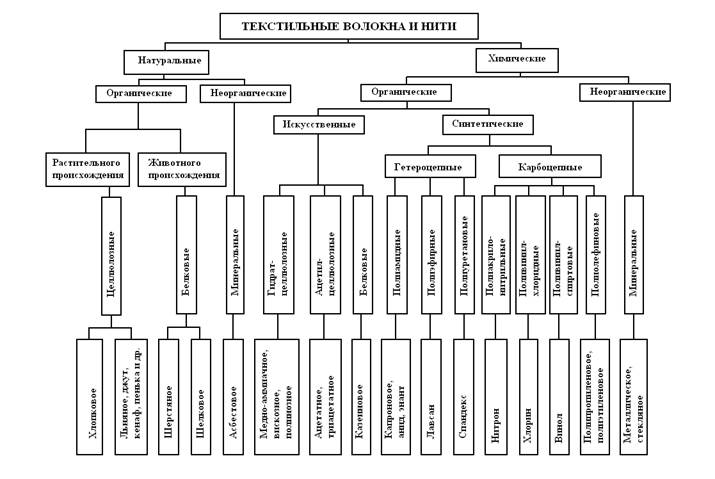

4. Классификация текстильных волокон

Классификация текстильных волокон.

· Натуральные – волокна сырьем для получения которых служат растения, волосяной покров животных, выделения желез гусениц шелкопряда, асбест, добываемый из горных пород.

· Химические – волокна получаемые путем промышленного производства.

· Искусственные – волокна, которые получают из природных веществ (целлюлозы, белка). К ним относятся вискозное, ацетатное, триацетатное, казеиновое волокна.

· Синтетические – волокна получаемые из синтетических соединений (капролактама, акрилонитрила) в результате синтеза простых веществ. К синтетическим волокнам относятся: капрон, нитрон, лавсан, полиэстер, винол и т.д. Исходной базой для производства синтетических волокон являются нефть, природный газ, каменный уголь.

· Карбоцепные – волокна, которые получают из полимеров, имеющих в своей основной молекулярной цепи только атомы углерода.

· Гетероцепные – волокна, которые в своей молекулярной цепи имеют не только атомы углерода.

5. Свойства волокон

Геометрические (длина, линейная плотность)

Механические (разрывная нагрузка, удлинение, трение, стойкость к истиранию)

Физические (гигроскопичность, стойкость к нагреванию, светостойкость)

Химические (хемостойкость)

· Длина( L) – это расстояние между концами распрямленного волокна.

Показатель длины определяет способы переработки волокон при изготовлении пряжи и влияет на структуру и свойства материалов.

Из длинных волокон вырабатывают более тонкую, ровную и прочную пряжу.

Натуральные волокна неравномерны по длине – хлопок 6-52 мм, лен 100-250 мм, шерсть 20-450 мм. Химические волокна вырабатывают любой нужной длины.

· Линейная плотность (Т) характеризует вес одного километра волокна в граммах и измеряется в Текс.

Т=m/L (Текс)

Т- линейная плотность, Текс

m – масса волокна выраженная в граммах

L - длина волокна выраженная в км.

· Разрывная нагрузка – величина, характеризующая способность волокон сопротивляться растягивающим усилиям.

Чем прочнее волокно, тем более тонкую пряжу можно из него получить.

· Удлинение при разрыве – максимальный прирост длины волокна на момент ее разрыва.

· Удлинение – способность волокна увеличивать свою длину под влиянием растягивающих усилий и измеряется как прирост длины волокна выраженный а мм или в % от первоначальной длины.

· Деформация – удлинение волокна при последующей разгрузке.

Деформация бывает:

Упругая (исчезает сразу после снятия нагрузки)

Эластическая (исчезает постепенно)

Пластическая (остаточная – не исчезает).

· Трение - сила противодействия перемещению соприкасающихся волокон находящихся под действием нормального давления.

Наиболее высоким сопротивлением скольжению обладает шерстяное волокно, наиболее низким волокна натурального шелка.

· Стойкость волокон к истиранию – сопротивление волокон разрушению при помощи истирания.

Волокна обладают разной стойкостью к истиранию:

Капрон 100%

Лавсан 50-60%

Хлопок 10-12%

Шерсть 5-9%

Вискоза 2-4%.

Для увеличения стойкости к истиранию при выработке пряжи и тканей волокна смешивают. Например хлопок + лавсан, шерсть + лавсан.

· Гигроскопичность – способность волокна поглощать из окружающей среды и отдавать в окружающую среду водяные пары, воду.

Гигроскопичность волокна характеризуется влажностью при условиях: температура воздуха 20 0С, относительная влажность воздуха 100%.

Влажность волокон зависит их от химической структуры и выражается в % по отношению к сухому волокну.

· Стойкость к нагреванию – способность волокон выдерживать воздействие высокой температуры.

· Теплостойкость – предельная температура воздействия на волокно в течении длительного времени, не ухудшающая свойств волокна.

· Светостойкость – способность волокна сохранять свои свойства при длительном воздействии света (инсоляция).

При длительном воздействии света волокна теряют свою прочность.

Наиболее устойчивы к действию света: нитрон, лавсан, хлопок, лен.

· Хемостойкость – это стойкость к действию химических реагентов.

Хемостойкость обуславливает выбор режимов отделки, стирки, химчистки.

К химическим реагентам относятся кислоты, щелочи, окислители, органические растворители. Наиболее стойкими к химическим реагентам являются синтетические волокна.

| Волокно

| Ацетон

| Диметилформамид

| Бензиловый спирт

| Фенол

| Нитробензол

| Циклогексан

| Метиленхлорид

| Хлороформ

| Дихлорбензол

| Капролактам

| Диоксанон

| Нитрометан

| Бензол

|

| Ацетатное

| Р

| Р

| Р

| Р

| Рн

| Рн

| -

| -

| -

| -

| -

| -

| -

|

| Триацетатное

| -

| Рн

| Рн

| Р

| -

| Рн

| Р

| Р

| -

| -

| -

| -

| -

|

| Полиамидное (Капрон)

| -

| Рн

| Рн

| Р

| -

| -

| -

| -

| Рн

| Рн

| -

| -

| -

|

| Полиэфирное (Лавсан)

| -

| Рн

| Рн

| Рн

| -

| -

| -

| -

| -

| Рн

| -

| -

| -

|

| Спандекс

| -

| Рн

| Рн

| Рн

| -

| -

| -

| -

| -

| -

| -

| -

| -

|

| Полиакрилнитрильное (Нитрон)

| -

| Рн

| -

| -

| -

| -

| -

| -

| -

| -

| Рн

| Рн

| -

|

| Хлорин

| Р

| Р

| Рн

| Рн

| -

| Р

| Р

| Р

| -

| Рн

| -

| -

| Рн

|

| ПФХ

| -

| Р

| Рн

| Рн

| -

| Р

| Р

| -

| -

| -

| -

| -

| Р

|

| Винол

| -

| -

| -

| Рн

| -

| -

| -

| -

| -

| -

| -

| -

| Р

|

| Рн

| - растворяется при нагревании

|

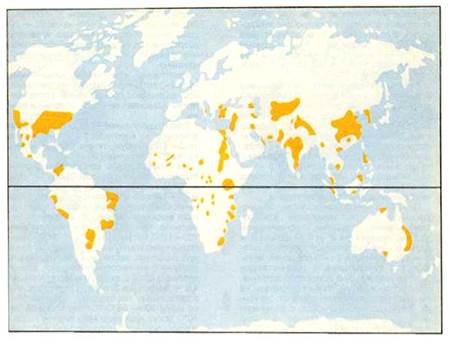

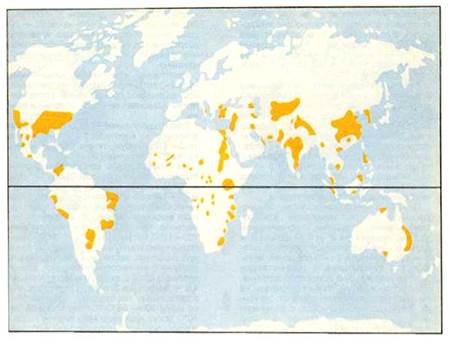

Районы произрастания

В настоящее время хлопчатник культивируется в тропических и субтропических регионах более чем 80 стран мира. Под хлопчатником занято 2,5% мировых сельскохозяйственных земель, которые ежегодно дают приблизительно 25 млн. т. хлопковолокна. В число основных производителей хлопка входят Китай, Индия, США, Пакистан, Бразилия, Австралия, Узбекистан, Турция, Туркменистан, Греция, Мексика, Мали.

Первичная обработка

Основной задачей первичной обработки хлопка является отделение волокон хлопка от семян и очистка волокон от различных примесей.

1 Этап. Отделение длинных волокон (20 - 52 мм) от семян;

2 Этап. Отделение коротких волокон (пуха) длиной 6 - 20 мм;

3 Этап. Отделение еще более коротких волокон (подпушка) длиной менее 6 мм.

Длинное хлопковое волокно используют для производства различных видов пряжи, из которой изготовляют разнообразные текстильные и трикотажные изделия. Пух длиной 12 - 20 мм применяется в ватном производстве и в смеси с хлопковым волокном - для получения толстой пряжи. Пух длиной менее 12 мм и подпушек используется для химической переработки в хлопковую целлюлозу, из которой в дальнейшем вырабатываются ацетатные и триацетатные волокна.

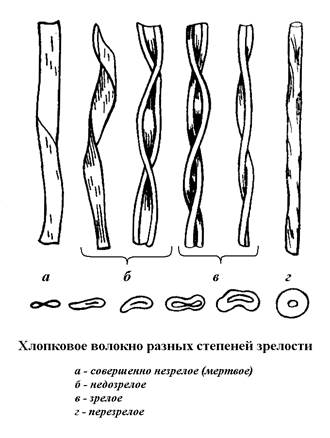

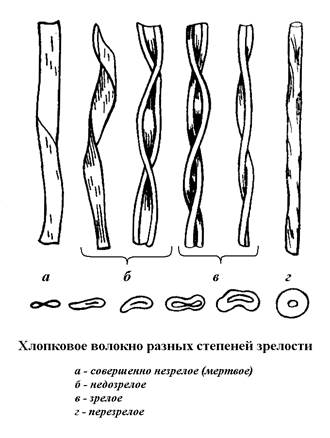

2. Строение хлопка

Отдельное волокно хлопка при рассмотрении невооруженным глазом представляет собой тончайший (15 - 25 мкм) волосок длиной от 6 до 52 мм. При рассмотрении хлопкового волокна под микроскопом видна извитая сплюснутая трубочка. Извитость волокон обуславливает их хорошую цепкость, что позволяет получить прочную пряжу.

В зависимости от степени зрелости волокно хлопка имеет развитую толщину стенок и число извитков (см. рис. 3). Зрелые волокна характеризуются развитыми стенками, толщина которых равна половине ширины канала, число извитков составляет 7 - 10 на 1 мм. Такое волокно обладает хорошей прочностью, гибкостью, цепкостью, мягкостью, хорошими теплозащитными свойствами вследствие значительного содержания воздуха в его канале; блеском такое волокно не обладает.

Недозрелые волокна отличаются более тонкими стенками, менее широким каналом и меньшей извитостью. Качество их ниже. Незрелые волокна имеют очень тонкие стенки, широкий канал и малую извитость; качество их очень низкое. Совершенно незрелые волокна почти не имеют целлюлозных стенок, извитость у них отсутствует. К использованию такие волокна непригодны. Перезрелые волокна отличаются сильно развитыми стенками, ширина канала незначительна, извитости нет. Такие волокна обладают хорошей прочностью и блеском, но меньшей гибкостью и цепкостью, большей жесткостью.

3. Химический состав хлопка

Химический состав хлопка зависит от степени его зрелости. Наиболее зрелые волокна содержат 95 - 96 % целлюлозы и 4 - 5 % различных примесей (жиров, восков, азотистых, минеральных веществ и др.). Целлюлоза хлопка представляет собой высокомолекулярное соединение, состоящее из остатков глюкозы, степень полимеризации которых, а достигает 3000 - 5000. Целлюлоза - это линейный полимер, который может быть представлен в виде простейшей схемы: - С₆Н₁₀О₄-О-С₆Н₁₀О₄-О-С₆Н₁₀О₄-О-, или (-С₆Н₁₀О₅-)n.

Свойства хлопка

Свойства хлопка характеризуются высокими прочностью, теплостойкостью, светостойкостью, средними гигроскопичностью и удлинением, малой упругой деформацией, вследствие чего изделия из хлопка сильно сминаются.

Хлопок обладает хорошей устойчивостью к действию щелочей (мерсеризации). Под влиянием мерсеризации структура хлопка изменяется, свойства его улучшаются. При действии кислот волокно повреждается, под действием воды набухает и увеличивает свою прочность.

Стойкость к истиранию у хлопка сравнительно небольшая, вследствие чего изделия из этого волокна характеризуются невысокой носкостью. Природная окраска хлопка белая или кремовая; в некоторых случаях она может быть бежевой, зеленоватой и других цветов. После мерсеризации волокна хлопка приобретают значительный блеск, становятся шелковистыми.

Органолептическая оценка волокна - на ощупь волокна мягкие, тепловатые.

Горение. Подожженное хлопковое волокно горит ярко-желтым пламенем со светящимися искрами, образует серую золу и распространяет запах жженой бумаги. Если пламя погасить, волокно интенсивно тлеет, выделяя дымок.

Применение

Вследствие низкой себестоимости, хорошего внешнего вида и вполне удовлетворительных свойств, хлопок широко применяется в производстве тканей (бельевых, сорочечных, платьевых, костюмных, полотенечных), трикотажных изделий, швейных ниток и др.

Тема 3: «Лен. Строение, химический состав и свойства»

1. Произрастание, первичная обработка

2. Строение, химический состав.

3. Свойства, органолептическая оценка, применение.

1. Произрастание, первичная обработка

Лен является вторым после хлопка главнейшим видом растительных волокон, применяемых в текстильной промышленности для изготовления многих изделий: тканей, скатертей, салфеток и др.

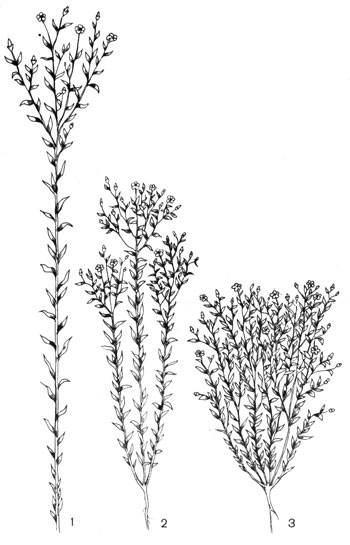

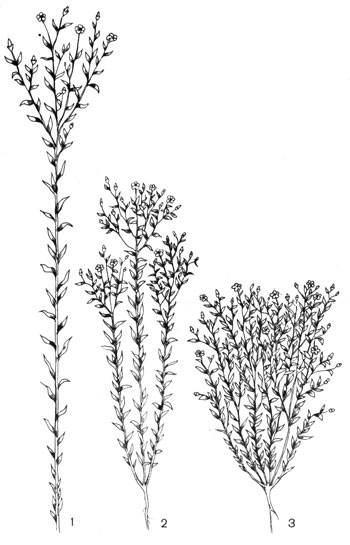

· Лен - однолетнее травянистое растение, дающее волокну тоже название. Существует много ботанических видов льна, но наиболее распространенными видами льна являются лен-долгунец и лен-кудряш.

Лен-долгунец сеют исключительно для получения волокна. Стебель его прямой, высотой до 1 м, с разветвлением только у самой вершины. Тонкие прямые стебли льна-долгунца дают длинное, эластичное волокно с выходом около 25 % массы стебля. Выращивается этот лен главным образом в центральных районах страны.

Лен-кудряш сеют в основном с целью получения семян для выработки льняного масла. Стебель его более низкий, ветвящийся от основания. Он дает грубое, короткое волокно, используемое для выработки толстой пряжи. Лен-кудряш имеет более развитую корневую систему и может произрастать в южных засушливых районах.

Кроме этих сортов, имеется промежуточная разновидность льна - межеумок, который дает волокно и семена среднего качества. Разводят лен-межеумок на Украине, в Поволжье, в Сибири и других районах страны.

Особенности культивации

Уборку льна-долгунца производят в период ранней желтой спелости, когда семенные коробочки пожелтеют, а стебли приобретут ровный желтый оттенок. Уборка в этот период позволяет получать льняное волокно наилучшего качества.

При более позднем сборе льна в волокнах накапливается большое количество лигнина, в результате чего оно сильно одревесневает, делается грубым, жестким и теряет прядильную способность.

Убирают лен тереблением - выдергиванием растения с корнем с целью сохранения естественной длины льна-волокна, заложенного в лубяном слое растения. Собранный лен очесывают для удаления семенных коробочек, а стебли связывают в снопы, которые направляются на первичную обработку.

Первичная обработка льна

Первичная обработка льна-долгунца необходима для выделения из льняных стеблей волокна, пригодного для дальнейшей переработки в пряжу.

Первичная обработка состоит из:

· мочки льняной соломы,

· сушки тресты,

· мятья тресты,

· трепания льна-сырца.

Мочка льна осуществляется для разрушения пектиновых (клеящих) веществ, соединяющих лубяные пучки с древесной частью стебля. Разрушение пектиновых веществ происходит в результате деятельности микроорганизмов. Мочка бывает росяная, водная холодная и водная тепловая (заводская). Получаемая после мочки льняная солома называется трестой.

Сушка тресты предназначена для снижения ее влажности до 10 - 16 %, что необходимо для успешной механической обработки тресты.

Мятье тресты.Тресту мнут на мяльных машинах, или мялках, в которых древесная часть стеблей раздавливается и ломается. Часть изломанной древесины, называемой кострой, выпадает. Получаемый продукт после обработки тресты на мяльных машинах называется льном-сырцом, или мятым льном.

Трепание льна-сырца осуществляется на льнотрепальных машинах с целью очистки его от костры и разделения волокнистых пучков на более тонкие технические волокна. После трепания получается очищенное длинное волокно - трепаный лен, отходы - короткие волокна вместе с кострой, называемые отрепком. Выход трепаного льна из льняной соломы высших сортов равен 15 - 20 %.

Короткое льняное волокно получают из отходов трепания и низкосортной короткой и путаной тресты путем их очистки от костры. Выход короткого волокна из льняной соломы составляет 8 - 10 %. Короткое волокно (кудель) и очесы, получаемые в дальнейшем при чесании трепаного льна, используют для выработки наиболее толстой и грубой пряжи (для грубых полотен, бортовки, мешковины).

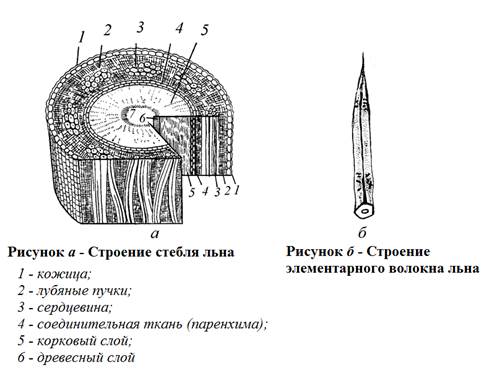

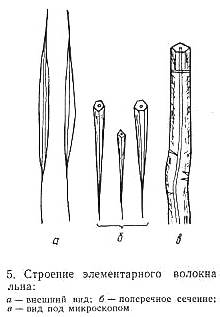

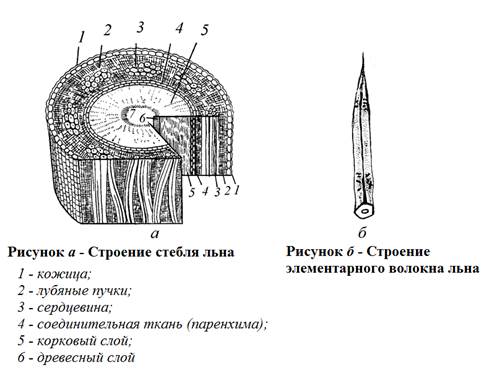

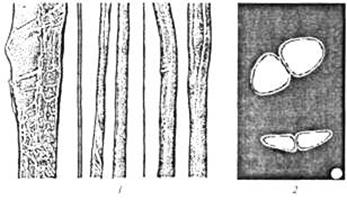

2. Строение волокна льна, химический состав

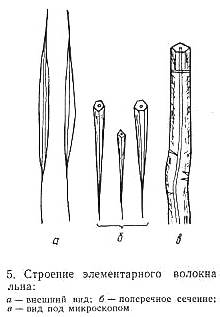

Техническое волокно льна, используемое в прядении, представляет собой длинный, неодинаковый по форме и диаметру комплекс пучков волокон (рис. а), склеенных пектиновыми веществами. Каждый пучок в свою очередь состоит из 14 - 24 плотно склеенных элементарных волокон. Длина пучка 50 - 250 мм, тонина 100 - 300 мкм.

Элементарное волокно льна имеет веретенообразную форму, в продольном направлении имеет ребристую поверхность. В поперечном сечении имеет форму многогранника. В середине имеет небольшой канал заполненный воздухом.

Химический состав

Льняное волокно, как и хлопок, состоит в основном из целлюлозы (80%), но имеет значительно больше примесей (пентозаны и пектиновые вещества 8,4, лигнин 5,2, жиры и воски 2,7, азот и белковые вещества 2,1, зола 1,1 %).

Химический состав шерсти

Применение

Шерстяные волокна используют для производства чистошерстяных и полушерстяных плательных, костюмных, пальтовых, мебельных тканей, пряжи и трикотажных изделий.

По характеру отделки ткани бывают: гладкокрашенными, пестроткаными, меланжевыми, жаккардовыми. Современные технологии окрашивания позволили выпускать набивные шерстяные ткани.

Из истории возникновения

Родиной шелка считают Гималаи, откуда он впоследствии был завезен в Китай. Появление неразрывно связано с красивой легендой о китайской принцессе Си-Лин-Чи, в чашку которой упал кокон, который размотался от горячей жидкости, превратившись при этом в нить. Секрет получения загадочной нити китайцы хранили в течение многих столетий. Тайна охранялась настолько тщательно, что попытки вывоза коконов могли наказываться смертной казнью вора. Позднее о чудесной ткани узнали в Японии, а затем в Индии. В Европе первые упоминания относятся к I в. до н. э. В скором времени тайна шелка стала все более и более доступна людям, но качество некоторых изделий так и не удается превзойти. [4, с. 25]

Производство шелка

1. Развитие тутового шелкопряда включает в себя четыре стадии:

· яички (грена),

· гусеницы,

· куколки

· бабочки.

Из специально подготовленной грены выводят гусениц и кормят их сначала нарезанными листьями шелковицы, затем - целыми листьями и в заключение - побегами и ветками с листьями. В стадии гусеницы насекомое пребывает в среднем 4-6 недель. Размеры и масса тела гусеницы тутового шелкопряда в процессе ее роста быстро увеличиваются. Если в начале длина тела составляет 2-3 миллиметра, а масса 0,4-0,5 миллиграмм, то в конце - соответственно 70-90 миллиметров и 4-5 грамм.

Потемнение головы гусеницы сигнализирует о начале линьки. По истечении четырёх стадий линьки гусеница переходит в стадию куколки и начинает завивку кокона, образуя коконную нить из двух шелковин. Средняя скорость выпуска нити составляет 5-7 миллиметров в секунду, а длина нити в коконе 600-2000 метров и более. Для облегчения завивки коконов в помещениях, где выкармливают гусениц, ставят коконники - веники из ветвящихся жестких трав, различные решетки и тому подобное. Завивка кокона продолжается 8-9 дней, после чего коконы снимают с коконников, очищают от наружных слоев нити и в жесткой таре отправляют на заготовительные пункты, откуда они поступают на первичную обработку. До 2/3 массы снятых коконов составляет вода, поэтому они называются сырыми. Внутри находится живая куколка. В стадии куколки насекомое пребывает около 2 недель, а затем переходит в стадию бабочки. При выходе из кокона бабочка разрушает его оболочку, тем самым нарушая целостность нити и перепутывая составляющие ее шелковины.

2. Сортировка коконов. Перед размоткой все коконы сортируются. При этом некачественные коконы удаляются.

Не на каждом производстве этот процесс налажен хорошо, но там, где следят за качеством своей продукции, некачественное сырье может попасть в производство лишь случайно. Также при сортировке обращают внимание на качество самой нити, на легкость, с которой она сходит с кокона. Все полученное сырье должно храниться в прохладных, сухих и хорошо проветриваемых помещениях на сетчатых решетках или рамах, которые защищены от солнечного света. Интересным фактом можно считать то, что рабочие многих предприятий в Китае и Тайване считают куколок, очищенных от шелка, очень изысканным деликатесом, поэтому количество отходов такого производства снижается в сравнении с другими странами, которые производят шелк.

3. Замаривание куколок. Чтобы избежать этого, на заготовительных пунктах коконы обрабатывают различными способами с целью умерщвления (замаривания) куколок. Для замаривания и сушки коконов применяют разнообразные сушилки. Одна из них представляет собой печь, в которой коконы обрабатываются горячим паром 2-2,5 часа при температуре не выше 110 градусов по Цельсию. Этот, несомненно, не самый гуманный способ необходим для сохранения качества будущих изделий. Таким способом умерщвляются все куколки. Тем не менее, важно не перестараться, так как слишком долгое замаривание сделает будущие нити хрупкими и ломкими, а недостаточное оставит их влажными, что приведет к загниванию. Качественные коконы имеют определенный вес, форму, размер, зернистость поверхности и плотность - вся эта совокупность свойств будет указывать на то, что намотка была произведена правильно.

4. Запаривание коконов. Для облегчения размотки коконы могут запариваться в горячей воде при температуре 40-55 градусов по Цельсию, в результате чего размягчается один из составных компонентов (серицин).

5. Разматывание коконов. Далее коконы поступают на кокономотальные фабрики для размотки. Так как одна нить тонкая и недостаточно прочная для человека, то, при размотке, нити нескольких коконов объединяют в одну. Таким образом, получается шелк-сырец, из которого сложением и скручиванием получается крученый шелк, а из отходов, которые остаются при размотке коконов, получается шелковая пряжа.

2. Строение шелковой нити

Коконная нить представляет собой армированную белковую композицию из двух фиброиновых шелковин тониной 20-30 мкм, соединенных клейковидным веществом - серицином. Длина коконной нити зависит от породы шелкопряда и может быть от 400 до 1500 м. Форма шелковин в поперечнике неодинакова по всей длине и изменяется из округлой формы в начале кокона становится лентовидной к концу.

3. Химический состав шелка

Натуральный шелк является биополимером. Шелковины состоят из белкового вещества фиброин ( от лат. cлова fibra - волокно ). Фиброин состоит из: углерода, кислорода, азота, водорода.

Серицин - это ценное белковое вещество, содержание его в шелке-сырце 25-27%. Серицин состоит из тех же элементов, что и фиброин, но в другом соотношении. Серицин в сравнении с фиброином содержит больше кислорода.

Кроме фиброина и серицина шелковая нить содержит минеральных (1-1,7%), жировосковых веществ (0,5-3,2%) и следы пигментов (красящие вещества).

C15H23N5O6 – химическая формула фиброина

4. Свойства шелка

Натуральный шелк отличается мягкостью, тониной, легко краситься и обладает приятным умеренным блеском, высокой износостойкостью, не пилингуется, хорошо переносит ручную стирку, обладает хорошей теплоизоляцией.

Шёлк не электризуется. Шелк прочен при растяжении. Обладает высоким упругим и низким пластическим удлинением. Благодаря этому шелковые волокна, ткани и изделия из них не сминаются в процессе эксплуатации.

По гигроскопичности натуральный шелк занимает промежуточное положение между хлопком и шерстью. Термоустойчивость натурального шелка в отличие от других природных волокон пониженная. При нагревании шелк становится жестким и ломким, подвергать его температурам свыше 100°С не рекомендуется.

Разбавленные щелочи вызывают набухание нити, при нагревании в щелочах шелк полностью разрушается.

Слабые растворы минеральных кислот даже при нагревании не оказывают заметного действия на шелковые волокна. Еще более устойчивы они к растворам органических кислот. Концентрированные растворы минеральных кислот разрушают шелк, и тем быстрее, чем выше температура.

Натуральный шелк довольно легко адсорбирует на поверхности соли тяжелых металлов (олово, железо), поэтому шелковые ткани утяжеляют для повышения их драпируемости.

Натуральный шелк благодаря амфотерным свойствам и способности фиксировать красители путем адсорбции окрашивается красителями многих классов: кислотными, основными, прямыми, хромовыми и т.д.

Натуральный шелк характеризуется также высокой устойчивостью к микробным разрушениям, что объясняется особенностями его структуры.

Натуральный шелк обладает самой низкой светоустойчивостью из всех природных волокон. В результате фотохимических реакций под воздействием света и светопогоды волокно желтеет, кроме того, ухудшаются его механические свойства.

5. Применение шелка

В современном текстильном производстве натуральный шелк применяется для изготовления плательных, блузочных, сорочечных, костюмных, пальтовых, мебельно-декоративных и портьерных тканей, постельного и нательного белья, чулочно-носочных изделий, одежды для грудных детей и материалов специального назначения (в том числе медицинских - шелковые швы незаменимы при многих операциях).

В последнее время шелковое волокно активно используется для наполнения подушек и одеял. Кроме того, шелковые ткани применяют в качестве подкладки для костюмов и пальто.

Шелк очень хорошо драпируется, поэтому его часто применяют в домашнем текстиле. Шелковые шторы и скатерти придают индивидуальность интерьеру, не теряя своего внешнего вида на протяжении долгих лет. Для оформления интерьера помещений разработаны и шелковые обои.

Японские ученые выявили, что натуральный шелк является иммуностимулирующим, антиаллергенным и бактерицидным сырьем, особенно благотворно влияющим на женский и детский организмы. Кроме того, найден способ придания натуральному шелковому волокну антибактериальных свойств. Созданная по уникальной технологии ткань с лечебными свойствами называется Derma Silk.

Наряду с текстильной промышленностью натуральный шелк широко используется в технике. Это великолепный электроизоляционный материал, из него изготовляют тончайший сита и фильтры, парашюты, покрышки гоночных велосипедов и многое другое.

Крутка

Запаривание с целью фиксации крутки

Резание для получения штапельных волокон выполняется на резальной машине 40- 150 мм.

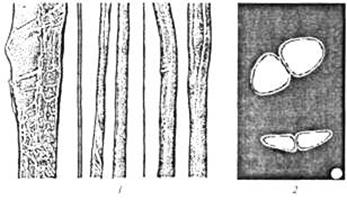

Строение вискозного волокна

При рассмотрении вискозного волокна под микроскопом на поверхности волокна видны продольные штрихи. Поперечное сечение имеет неправильную ребристую форму. Такое строение объясняется неодновременным отвердеванием наружного и внутреннего слоя волокна. При отвердевании внутреннего слоя происходит сжатие, в результате поверхностный слой сморщивается, и в волокне образуются продольные бороздки.

При рассмотрении волокна невооруженным взглядом волокна гладки имеют сильный блеск, скользят.

Химический состав

Вискозное волокно представляет собой гидрат целлюлозу, которая отличается от природной целлюлозы степенью полимеризации (n= 300-400), что объясняет различие свойств.

C6H7O2(OH)3 - гидратцеллюлоза

Свойства волокна

Вискозное волокно обладает хорошими показателями: гигроскопичности, светостойкости, удлинения.

Вполне удовлетворительными показателями теплостойкости, разрывной нагрузки.

Недостатком являются малая доля упругого удлинения, вследствие чего изделия из вискозы сильно сминаются. Большая потеря прочности при намокании волокна (50%). Малая стойкость к истиранию.

Вискозные волокна равномерны по длине, тонине, не имеют сорных примесей, не повреждаются микроорганизмами и молью.

Горение. Горит как хлопок, тлеет хуже.

Применение: для производства бельевых, сорочечных, плательных, подкладочных тканей, трикотажных полотен, шнуров, тесьмы, кружева и т.д.

2. Ацетатное волокно, получение и свойства

Сырье для производства: хлопковая целлюлоза и древесная целлюлоза

Этапы производства:

1. Подготовка прядильного раствора

2. Формование волокна

3. Отделка вискозного волокна

1. Подготовка прядильного раствора

Хлопковый подпушек, очищенный от примесей, обрабатывают уксусным ангидридом (CH3CO)2O (как растворитель) в присутствии серной кислоты H2SO4 (как ускорителя реакции). В результате образуется триацетилцеллюлоза (первичный ацетат).

Первичный ацетат омыляют в присутствии уксусной и серной кислот с добавлением небольшого количества воды, получают диацетилцеллюлозу (вторичный ацетат).

Вторичный ацетат растворяют в смеси ацетона (85%) с этиловым спиртом (15%) и получают прядильный раствор – ацетилцеллюлозу.

2. Формование волокна осуществляется по сухому способу.

Прядильный раствор продавливается через фильеру (24-120 отверстий с диаметром 0,07-0,08 мкм) и в виде тонких струек попадает в камеру с воздухом подогретым до температуры 55-65 0С. Под действием температуры легколетучие растворители (ацетон и спирт) испаряются из струек раствора и струйки затвердевают, превращаясь в нити. Скорость прядения 200-250 м/мин. В процессе прядения нити вытягиваются, замасливаются (для снижения электризуемости) и наматываются на бобину.

3. Отделка

В процессе отделки ацетатное волокно не требует дополнительных видов обработки, поэтому эму придают крутку.

Если требуется окрашивание, то красители вводят в прядильный раствор до формования волокна.

Строение ацетатного волокна

Ацетатные волокна имеют на поверхности продольную шероховатость, но более крупную, чем у вискозного волокна. По блеску и мягкости волокно приближено к натуральному шелку.

Химический состав

Уксуснокислый эфир целлюлозы, что определяет отличие свойств ацетатного волокна.

Свойства ацетатного волокна

Низкая гигроскопичность – 6-7 %, меньше набухает в воде, меньше теряет прочность при намокании (35%), низкая стойкость к нагреванию до 120 0С.

Характеризуется высокими теплоизоляционными свойствами, высокой светостойкостью. Пропускает ультрафиолетовые лучи.

Недостатком является высокая электризуемость.

Горение. Горит желтым пламенем менее интенсивно, чем вискозные волокна, с образованием темного наплыва и распространением специфического кисловатого запаха, если пламя погасить, волокна тлеет.

Используется для производства подкладочных, плательных тканей, плащевых и курточных тканей, трикотажных полотен.

3. Триацетатное волокно, получение и свойства

Это волокно получают формованием из раствора триацетилцеллюлозы в смеси метиленхлорида со спиртом.

Формование волокна можно производить и по мокрому и по сухому способу.

Сухой способ. Волокно получают формованием из раствора триацетилцеллюлозы в смеси метиленхлорида (90-95%) со спиртом (5-10 %).

Формование осуществляется аналогично формованию ацетатного волокна с последующей термообработкой при температуре 180-220 0С в течении 1-3 мин. Скорость формования 30-35 м/мин.

Мокрый способ. Триацетилцеллюлозу растворяют в метиленхлориде и в качестве реагента в осадительной ванне используют водный раствор уксусной ки