Объектная декомпозиция логистических систем

Использование общей теории систем и методологических принципов логистики предполагает декомпозицию ЛС на структурные составляющие: подсистемы, звенья, элементы, каналы, цепи и т.д. Такое разделение назовем объектной декомпозицией ЛС рис. 3

Объектная декомпозиция ЛС позволяет также определить структуру состав, вид логистической сети, канала, цепи применительно к проблеме формирования цепи поставок или логистической инфраструктуры как некоторого набора структурных единиц.

В разрезе реализации функций управления важно выделить подсистемы, звенья и элементы ЛС, за которыми должны быть закреплены материальные и финансовые ресурсы, а также определить состав и полномочия управленческого и рабочего персонала. Кроме того, объектная декомпозиция ЛС может быть эффективно использована для применения инструментов объектного моделирования и формирования адекватной информационной поддержки.

Декомпозиция логистической сети на логистические каналы и логистические цепи позволяет оптимизировать решения по формированию логистической инфраструктуры, поддерживающей процессы товародвижения с позиций корпоративной стратегии компании и наиболее полного удовлетворения требований клиентов.

Цепь поставок — 1 объектный подход связанная структура бизнес-единиц, объединенная отношением поставщики — фокусная компания — потребители в процессе создания и реализации товаров, имеющих ценность для конечного потребителя, в соответствии с требованиями рынка

Основные понятия, функции и задачи логистики снабжения.

Логистика снабжения — комплекс взаимосвязанных операций по управлению материальными потоками в процессе обеспечения организации материальными ресурсами и услугами.

Объект логистики снабжения — материальный поток МП и услуги, циркулирующие в функциональном цикле снабжения.

Логистика снабжения является первой логистической подсистемой, основная цель которой — управление материальными потоками и услугами в процессе обеспечения организации материальными ресурсами и услугами.

В обобщенном виде цель снабжения — гарантировать, чтобы организация имела надежную поставку материалов соответствующего качества, необходимого объема, в нужное время, от квалифицированного поставщика, с высоким уровнем сервиса и по приемлемой цене

задачи логистики снабжения:

налаживание надежного и непрерывного материального потока для обеспечения бесперебойного функционирования организации. Дефицит сырья, топлива, энергии и т. п. может привести к остановке производства, снижению объемов производства, следовательно, и объемов реализации, невыполнению своих обязательств перед заказчиком в срок

поддержание на нормативном уровне запасов материальных ресурсов на складе развитие отношений с подразделениями, использующими эти материалы.

Объект логистики снабжения — поток материальных ресурсов и услуг, циркулирующий в функциональном цикле снабжения.

функции логистики снабжения

Регулярное поступление потока материалов, комплектующих или готовой продукции на производственные предприятия и объекты сферы распределения требует выполнения определенных операций: определения потребности в материальных ресурсах; выбора источника ресурсов; размещения и отсылки заказа; транспортировки экспедирования; получения и проверки поставки. Все эти действия необходимы для полного завершения процесса снабжения.

Логистика снабжения представляет собой координацию и интеграцию видов логистической деятельности с маркетинговой и коммерческой деятельностью при обеспечении компании предметами снабжения для достижения целей организации бизнеса с оптимальными затратами ресурсов.

Основными целями логистики снабжения являются:

• обеспечение

Производственных сбытовых подразделений компании предметами снабжения и услугами в соответствии с их потребностями

• создание условий для нормального функционирования компании за счет бесперебойного снабжения ее ресурсами жизнедеятельности

• оптимизация затрат на закупки предметов снабжения в составе себестоимости цены продукции

• обеспечение закупки предметов снабжения и услуг, соответствующих установленным стандартам качества

• осуществление эффективного управления поставщиками и др.

Логистика снабжения включает два функционала: управление закупками и управление поставщиками. Если в управлении закупками акцент делается на интеграцию логистической деятельности и поиск резервов снижения общих затрат, то в управлении поставщиками главную роль играют логистическая координация и развитие базы поставщиков.

Управление поставщиками

Управление взаимоотношениями. Осуществляется контроль за поставками. В некоторых случаях, чтобы поставки были выполнены вовремя, осуществляется экспедирование поставки

Поставщик — обеспечивающий какими-либо товарами другое лицо на определенных условиях. Поставщиком может быть изготовитель и посредник.

Хороший поставщик — доставляет товар вовремя, обеспечивает надежность и качество, стабильность, выполняет обещания, держит покупателя в курсе дела.

Хороший потребитель — заказывает вовремя, обеспечивает постоянный спрос, платит аккуратно, точно определяет спецификацию, доверяет поставщику и строит свои отношения на взаимопонимании.

Критерии оценки поставщика:

- приемлемая цена

- качество поставляемой продукции

- качество обслуживания потребителей

- гибкость поставок

- ограничение размера заказа

- дороги

- удаленность поставщика от потребителя

- психологический климат в коллективе

- кредитоспособность и финансовое положение

Большинство организаций проводят мониторинг деятельности своих поставщиков, так называемый рейтинг поставщиков или рейтинг продавцов. Часто это выполняется неформально, как субъективный анализ, но иногда компания прибегает к более сложным показателям, количественно измеряя каждый аспект деятельности поставщиков. Один из наиболее общих подходов — составление списка важных факторов и проверка того, насколько поставщик удовлетворяет установленным стандартам по всем позициям этого списка. Например, в списке могут задаваться вопросы:

насколько прочно финансовое положение поставщика;

обеспечивает ли он доставку заказов своевременно;

достаточно ли высоко качество материалов

оказывает ли поставщик техническую поддержку заказчику

конкурентны ли цены

каковы наблюдаемые тенденции и т. д.

Если поставщик не удовлетворяет хотя бы одному критерию, заказчик либо обсуждает с ним способы устранения выявленного недостатка, либо ищет другие источники поставок. Здесь ставится цель не заменить существующих поставщиков, а контролировать их деятельность, выявить области, требующие совершенствования, и договориться о проведении предложенных мероприятий по совершенствованию. И только в крайнем случае организация начинает искать новых поставщиков.

Выбор поставщика

Процесс выбора поставщика состоит из трех этапов:

1. определение списка потенциальных партнеров;

2. составление списка поставщиков, удовлетворяющих требованиям заказчика;

3. выбор надежного поставщика для размещения заказа.

Основная цель на данном этапе — выбор компетентного поставщика, который обладает потенциалом для развития долгосрочных партнерских отношений. Процесс выбора должен быть регламентирован.

При выборе должны использоваться: ·

методики выбора поставщика;

разные способы оценки поставщиков;

положения о проведении всех видов конкурсных тендеров открытого, отборочного, закрытого;

технологии ведения переговоров;

схемы анализа и оценки функциональных циклов и результатов выполненных закупок.

Необходимо выбрать эффективные формы поиска партнера в соответствии с принятой стратегией снабжения и определить, на какую категорию поставщиков придется ориентироваться в дальнейшем: производитель отечественный, зарубежный, посредник, постоянный поставщик. Однако стоит учитывать, что в ходе долгосрочного сотрудничества ваша компания может оказаться зависимой от условий и цен постоянного компаньона, а потому нелишним было бы поддерживать связи с альтернативными постоянными поставщиками.

Серьезный подход к выбору поставщика позволит сократить время закупки, повысить качество поставки и процесса снабжения, что в итоге приведет к снижению общих затрат. Очень важной является также процедура принятия решения о размещении заказа. Если в компании существует положение о проведении тендера, то порядок решения этого вопроса описывается в данном положении. Во всех остальных случаях процедура выбора должна быть прописана в отдельном документе, определяющем полномочия менеджеров при осуществлении нерегламентированных закупок.

Форма закупки, как правило, определяется стоимостью либо единицы товара, либо оптовой партии. При этом для не регламентируемых закупок устанавливаются верхние границы стоимости на предприятиях среднего размера колеблются в районе от 100 до 300 тыс. руб., а для конкурсных поставок — минимальная сумма контракта в холдинге РАО ЕЭС она составляет 3 млн руб..

На этапе согласования оптимальных параметров поставки отдел

снабжения вступает в тесное логистическое взаимодействие с транспортным отделом, производственными подразделениями, складом, финансовым отделом, группой управления запасами или отделом логистики.

16. Управление закупками

Основными методами закупок являются:

оптовые закупки;

регулярные закупки материалов;

ежедневные ежемесячные закупки;

получение материала по мере необходимости;

единичные закупки.

Заказ оформляется посредством заключения контракта между поставщиком и потребителем.

Основные элементы контракта.

1. Предложение и принятие предложения.

2. Финансовые условия.

3. Право заключать контракты. директор, генеральный директор,

4.Законность.

Размеры заказов и прод-сть периода, в течение которого эти заказы выполняются, контролируются отделом материально-технического снабжения. При этом возможна корректировка графиков поставки материалов и соответствующие уточнения графиков выпуска продукции.

Значение имеет приемка продукции, удостоверяются, что поставлен материал: нужного качества; в нужном количестве; в обусловленное время;

за оговоренную цену.

17. Функцио-ые области логистики распределения.

Пять функциональных областей логистики:

1. закупочную — обеспечения предприятия сырьем и материалами

2. производственную — управления материальным потоком внутри предприятия, создающего материальные блага или оказывающего материальные услуги

3. распределительную — вопросы тары и упаковки, размера изготавливаемой партии и времени, к которому эта партия должна быть изготовлена, решаются еще в произ-ых цехах.

4. транспортную — работа, выполняемая транспортом, принадлежащим спец. транспортным организациям транспорт общего пользования; работа, выполняемая собственным транспортом всех остальных нетранспортных предприятий.

5. информационную- информационные потоки внутри предприятия, а также обмен информацией между различными участниками логистических процессов, находящимися на значительных расстояниях друг от друга.

Процесс управления запасами

Материальные запасы — это сырье, материалы, комплектующие, готовая продукция и другие материальные ценности, ожидающие вступления в процесс производственного или личного потребления.

Управление запасами является одной из наиболее важных составляющих системы управления товарными потоками, потоками сырья и комплектующих.

управление включает в себя следующие этапы:

• планирование;

• реализация и обеспечение бизнес-процессов;

• анализ текущей ситуации, соотношения план-факт;

• корректировка планов.

Основной задачей является поддержание необходимого и достаточного объема запасов для обеспечения выполнения плана продаж. Эта задача может быть решена при наличии следующих условий:

• для каждой номенклатурной позиции должен быть выбран оптимальный метод стратегия или политика управления запасами. Этот метод позволит нивелировать риски, связанные с прогнозированием и дальнейшим планированием продаж;

• для обеспечения выполнения плана продаж должен быть выбран оптимальный режим пополнения запасов.

При управлении запасами необходимо учитывать, что не всегда есть возможность составить прогноз, а за ним и план продаж товара как по номенклатурным позициям, так и в целом по ассортименту компании с достаточной точностью. Риски затоваривания возникновения избыточного запаса или возникновения товарного дефицита могут быть снижены с помощью выбора оптимального метода политики или стратегии управления товарными запасами. Многие руководители ошибочно считают управление запасами частью складской логистики и делегируют решение задачи соответствующим специалистам. Но основная цель создания товарных запасов а также запасов сырья и комплектующих материалов, запасных частей и расходных материалов — страхование от непредвиденных случаев всплеска спроса или задержки поставок. Поэтому и необходимо выработать стратегию компании в отношении запасов. Принципы и методы управления запасами готовой продукции, сырья и комплектующих материалов, запасных частей одинаковы. Методы политики или стратегии управления запасами будут работать и при управлении товарными запасами готовой продукции, и при снабжении производств сырьем и комплектующими материалами, и при снабжении производств и сервисных компаний запасными частями. Но в каждом конкретном случае для данной номенклатурной позиции, для данной компании, в данный сезон, на данном этапе жизненного цикла и т.п. оптимальными, даже в рамках одной компании, будут разные методы.

АВС — классификация

АВС — анализ является одним из методов рационализации, который может использоваться во всех функциональных сферах деятельности предприятия.

При дифференцированном подходе к организации закупок и управлению складскими запасами ABC-анализ позволяет добиться существенного снижения затрат.

В зависимости от затрат материальные запасы подразделяются на три класса: А, В и С. Материальные запасы распределяются на отдельные классы по их удельному весу в общих издержках на материалы. Полученная кривая распределения названа кривая Лоренца.

ABC — анализ показывает значение каждой группы материалов и помогает обратить внимание на основные.

Материалы класса А — это немногочисленные, но важнейшие материалы, на которые приходится большая часть денежных средств около 75%, вложенных в запасы.

Материалы класса В относятся к второстепенным и требуют меньшего внимания, чем материалы класса А. С приобретением материалов класса В связано примерно 20% денежных средств.

Материалы класса С составляют значительную часть в номенклатуре используемых материалов, но недороги, на них приходится наименьшая часть вложений в запасы — 5%.

Для проведения ABC-анализа необходимо:

1. Установить стоимость каждого наименования материала для покупных деталей принимаются цены поставщика;

2. Расположить материалы по мере убывания издержек;

3. Суммировать данные о количестве и издержках на материалы и нанести их на схему;

4. Разбить материалы на группы в зависимости от их удельного веса в общих издержках.

Контроль и регулирование запасов осуществляются в зависимости от класса материала.

Материалы класса А. Тщательно определяются размеры и моменты выдачи заказов. Устанавливается строгий контроль и регулирование запасов.

Материалы класса В. Определяются экономичные размеры и момент выдачи повторного заказа. Осуществляется контроль и сбор информации о запасах.

Материалы класса С. Никаких расчетов не производится. Размер повторного заказа устанавливается так, чтобы поставки осуществлять в течение 1-2 лет. Пополнение запасов регистрируется, но текущий учет уровня запасов не ведется. Проверка наличных запасов проводится периодически один раз в год.

Управление группами XYZ

XYZ — анализ материалов предполагает оценку их значимости в зависимости от частоты потребления. В их числе есть материалы, имеющие постоянный и стабильный спрос; материалы, расход которых подвержен определенным, например сезонным, колебаниям, и, наконец, материалы, расход которых носит случайный характер. Поэтому в пределах каждого из классов А, В и С материалы могут быть распределены еще и по степени прогнозируемости их расхода. Для такой классификации используются символы X, Y, Z.

К классу X относятся материалы, спрос на которые имеет постоянный характер или подвержен случайным незначительным колебаниям, поэтому поддается прогнозированию с высокой точностью. Удельный вес таких материалов в общей номенклатуре, как правило, не превышает 50-55%.

К классу У относятся материалы, потребление которых осуществляется периодически либо имеет характер падающей или восходящей тенденции. Их прогнозирование возможно со средней степенью точности. Их удельный вес в общей номенклатуре составляет около 30%.

К классу Z относятся материалы, для которых нельзя выявить какой-либо закономерности потребления. По этой причине прогнозирование их расхода невозможно они составляют 15% общей номенклатуры.

Для проведения XYZ-анализа необходимо:

1. Установить средний расход каждого вида материала с учетом колебания потребности в них по периодам, это могут быть, например, сезонные колебания;

2. Рассчитать коэффициент вариации по каждой номенклатурной позиции;

3. Расположить материалы по мере убывания коэффициентов вариации;

4. Суммировать данные о количестве материалов в соответствии с возрастанием коэффициентов вариации, нанести их на схему;

5. Разбить материалы на группы в зависимости от вариации спроса.

Результатом XYZ-анализа является построение кривой Лоренца.

XYZ-анализ служит вспомогательным средством при подготовке решений по совершенствованию планирования материального обеспечения производства.

Если такой анализ проводится самостоятельно, то для материалов класса X можно рекомендовать закупки в соответствии с плановой потребностью синхронному их расходу в производстве, для класса Y — создание запасов, а для класса Z — приобретение по мере возникновения потребности.

№ 40, методы DRP планирование ресурсов сети распределения

DRP — планирование ресурсов дистрибуции — это система управления, обеспечивающая автоматизацию управления распределением запасов в сети.

Общие сведения.

DRP-система представляют собой график расписание, который координирует весь процесс поставки и пополнение запасов в дистрибьютивной сети. Для этого формируются расписания для каждого звена сети, связанного с формированием запасов, которые затем интегрируются в общее требование для пополнения запасов на складах предприятия или оптовых посредников.

Функционирование DRP-систем базируется на потребительском спросе, который не может контролироваться предприятием, поэтому неопределенная внешняя среда накладывает дополнительные требования и ограничения в политике управления запасами, DRP-системы планируют и регулируют уровни запасов на базах и складах предприятия в собственной товаропроводящей сети сбыта или у оптовых торговых посредников.

Цели внедрения.

улучшить уровень сервиса за счет уменьшения времени доставки запасов и удовлетворения ожиданий потребителей

улучшить продвижение новых товаров на рынок

сократить общий объем запасов в сети

сократить уровня издержек на распределительную логистику предприятия

Методы достижения целей.

Методы достижения целей можно разделить на организационные и программные. С нашей точки зрения, эффективная дистрибуция базируется в первую очередь на правильных управленческих показателях. Для системы распределения — основными показателями при этом являются:

1 Общий уровень товароматериальных ценностей в сети в целом

2 Процент неудовлетворенного спроса, либо же сумма задержки исполнения заказа в деньго-днях.

Методики управлени продуктах.

Имеется 2 методики програмной реализации DRP-систем

1-я методика базируется на принципе — чем больше в системе информации по поставках, тем лучший уровень управления поставками в сети. 2-я методика базируется на принципе — управляй реальным спросом в реальном режиме времени.

Преимущества метода:

уменьшение логистических издержек, связанных с хранением и управлением запасами готовой продукции

уменьшение уровней запасов за счет точного определения величины и места поставок

сокращение потребности в складских площадях за счет уменьшения запасов

уменьшение транспортной составляющей издержек за счет эффективной обратной связи по заказам

улучшение координации между дистрибьюцией и производством.

№41. Определение оптимального размера заказа на восполнение запаса.

Экономичный размер заказа формула Уилсона, EOQ-модель — модель, определяющая оптимальный объём заказываемого товара, который позволяет минимизировать общие переменные издержки, связанные с заказом и хранением запасов.

Основные предположения

1. Спрос на продукт известен.

2. Время реализации заказа поставки известно и постоянно.

3. Получение товара происходит мгновенно.

4. В модели не учитываются оптовые скидки.

5. Дефицит не допускается.

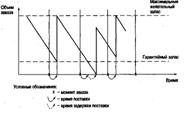

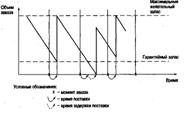

№42 Модель управления запасами с фиксированным интервалом времени.

Заказы делаются в строго определенные моменты времени, которые отстоят друг от друга не равные интервалы.

Исходные данные для расчета параметров системы следующие:

-потребность в заказываемом продукте, шт.,

-интервал времени между заказами, дни,

-время поставки, дни,

-возможная задержка поставки, дни.

Расчётные параметры системы:

1) Определить интервал времени между заказами можно с учетом оптимального размера заказа (ЕОQ = √(2∙А∙S)/I, где А–з-ты на постав 1 парт; S–год-ая потреб-ть; I – ср.год-ые з-ты на хр-ие 1 шт.). Оптимальный размер заказа позволяет минимизировать совокупные затраты на хранение запаса и повторение заказа, а также достичь наилучшего сочетания взаимодействующих факторов, таких, как используемая площадь складских помещений, издержки на хранение запасов и стоимость заказа.

Интервал врем м/у заказами: Т=N/(S/EOQ),где N–кол-во раб дней в году.

2)Гарантийный (страховой) запас предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств, т.е при максимально возможной задержке Восполнение ГЗ производится в ходе последующих постав ч/з использование ПУ запаса. ГЗ = tзп×λ, где tзп – возможная задержка поставки, λ – ожидаемое дневное потребление = S / кол-во раб дней.

3) МЖЗ определяет уровень запаса, экономически целесообразный в данной системе управления запасами: МЖЗ=ГЗ+Т∙λ. В этой системе величина ПУ не рассчитывается.

4) Т.к в данной системе момент заказа заранее определен и не меняется ни при каких обстоятельствах, постепенно пересчитываемым параметром являет размер заказа. Его вычисление осн-ся на прогнозируемом уровне потребления до момента поступления заказа на склад организации. РЗ = МЖЗ – ТЗ + ОП, где ОП – обязательное потребление, ТЗ – текущий запас = МЖЗ – (Т - tп)∙λ, где tп – время поставки, (Т- tп) – период расходования запаса до ПУ. Т.е. РЗ рассчитывается т.образом, что при условии точного соответствия фактического потребления за время поставки ожидаемому, поставка пополняет запас на складе до МЖЗ. Система допускает возникновение дефицита. Это означает, что система применима, когда возможные потери от дефицита для предприятия несущественны

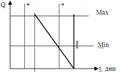

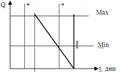

№43 Модель управления запасами «min-max».

Система содержит в себе эл-ты основных сис-м упр-я запасами. В ней используется постоянный интервал времени м/у заказами. Система используется, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Поэтому в рассматриваемой системе заказы, производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Таким образом, данная система работает лишь с двумя уровнями запасов – минимальным и максимальным, чему она и обязана своим названием.

Исходные данные для расчета параметров системы таковы:

-потребность в заказываемом продукте, шт.,

-интервал времени между заказами, дни,

-время поставки, дни,

-возможная задержка поставки, дни.

Гарантийный (страховой) запас позволяет обеспечивать потребителя в случае предполагаемой задержки поставки. Как и система с установленной периодичностью пополнения запасов до постоянного уровня, гарантийный запас используется для расчета порогового уровня запаса.

Пороговый уровень запаса в системе «Минимум—максимум» выполняет роль «минимального» уровня. Если в установленный момент времени этот уровень пройден, т. е. наличный запас равен пороговому уровню, или не достигает его, то заказ оформляется. В противном случае заказ не выдается, и отслеживание порогового уровня, а также выдача заказа будут произведены только через заданный интервал времени.

Максимальный желательный запас в системе «Минимум—максимум» выполняет роль «максимального» уровня. Его размер учитывается при определении размера заказа. Он косвенно (через интервал времени между заказами) связан с наиболее рациональной загрузкой площадей склада при учете возможных сбоев поставки и необходимости бесперебойного снабжения потребления.

Система «Минимум—максимум» ориентирована на ситуацию, когда затраты на учет запасов на складе и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Это единственная из рассмотренных ранее систем, допускающая дефицит запасов по экономическим соображениям. Тем не менее и система «Минимум—максимум» учитывает возможность задержки поставки через параметр гарантийного запаса

№44. современные направления в развитии информационного обеспечения логистики.

Понятие и сущность логистических информационных систем

качественного информационного обеспечения логистических процессов возникают проблемы:

Ш отсутствие сбора информации на предприятиях. В основном информация носит не точный, не оперативный и не преемственный характер. Зачастую компании терпят крах по причине несвоевременной, либо недостоверной полученной информации

Ш слабое развитие коммуникационных сетей по структуре и техническому уровню для информационных систем обслуживающих ЭВМ и отсутствие информационного взаимодействия между поставщиками-производителями и покупателями-потребителями

Ш отсутствие технических средств информационного обеспечения на предприятиях

Ш отсутствие единой межнациональной коммуникационной информационной системы, которая была бы способна передавать информацию о материальных потоках и осуществлять контроль за их движением.

Логистические информационные системы представляют собой соответствующие информационные сети, начинающиеся с отслеживания оперативных требований заказчиков представляющих чисто стохастическую величину, распространяющиеся через распределение и производство до поставщиков. Эти системы обычно разделяются на три группы.

1.Информационные системы для принятия долгосрочных решений структурах и стратегиях

2.Информационные системы для принятия решений на среднесрочную и краткосрочную перспективу так называемые диапозитивные или диспетчерские системы. 3.Информационные системы для исполнения повседневных дел так называемые исполнительные системы.

Виды и принципы построения современных информационных систем

Логистические информационные системы подразделяются на три группы:

Ш плановые

Ш диапозитивные или диспетчерские

Ш исполнительные или оперативные.

Логистические информационные системы, входящие в разные группы, отличаются как своими функциональными, так и обеспечивающими подсистемами. Функциональные подсистемы отличаются составом решаемых задач. Обеспечивающие подсистемы могут отличаться всеми своими элементами, т.е. техническим, информационным и математическим обеспечением. Остановимся подробнее на специфике отдельных информационных систем.

Плановые информационные системы. Эти системы создаются на административном уровне управления и служат для принятия долгосрочных решений стратегического характера. Среди решаемых задач могут быть следующие:

Ш создание и оптимизация звеньев логистической цепи

Ш управление условно-постоянными, т.е. мало изменяющимися данными

Ш планирование производства

Ш общее управление запасами

Ш управление резервами и другие задачи.

Диспозитивные информационные системы. Эти системы создаются на уровне управления складом или цехом и служат для обеспечения отлаженной работы логистических систем. Здесь могут решаться следующие задачи:

Ш детальное управление запасами местами складирования

Ш распоряжение внутрискладским или внутризаводским транспортом

Ш отбор грузов по заказам и их комплектование, учет отправляемых грузов и другие задачи.

Исполнительные информационные системы. Создаются на уровне административного или оперативного управления. Обработка информации в этих системах производится в темпе, определяемом скоростью ее поступления в ЭВМ. Это так называемый режим работы в реальном масштабе времени, который позволяет получать необходимую информацию о движении грузов в текущий момент времени и своевременно выдавать соответствующие административные и управляющие воздействия на объект управления. Этими системами могут решаться разнообразные задачи, связанные с контролем материальных потоков, оперативным управлением обслуживания производства, управлением перемещениями и т.п.

В соответствии с принципами системного подхода любая система сначала должна исследоваться во взаимоотношении с внешней средой, а уж затем внутри своей структуры. Этот принцип последовательного продвижения по этапам создания системы, должен соблюдаться и при проектировании логистических информационных систем.

С позиций системного подхода в процессах логистики выделяют три уровня:

Первый уровень — рабочее место, на котором осуществляется логистическая операция с материальным потоком, т.е. передвигается, разгружается, упаковывается и т.п. грузовая единица, деталь или любой другой элемент материального потока.

Второй уровень — участок, цех, склад, где происходят процессы транспортировки грузов, размещаются рабочие места.

Третий уровень — система транспортирования и перемещения в целом, охватывающая цепь событий, за начало которой можно принять момент отгрузки сырья поставщиком. Оканчивается эта цепь при поступлении готовых изделий в конечное потребление.

В плановых информационных системах решаются задачи, связывающие логистическую систему с совокупным материальным потоком. При этом осуществляется сквозное планирование в цепи сбыт — производство -снабжение, что позволяет создать эффективную систему организации производства, построенную на требованиях рынка, с выдачей необходимых требований в систему материально-технического обеспечения предприятия. Этим плановые системы как бы ввязывают логистическую систему во внешнюю среду, в совокупный материальный поток.

Диспозитивные и исполнительные системы детализируют намеченные планы и обеспечивают их выполнение на отдельных производственных участках, в

складах, а также на конкретных рабочих местах.

В соответствии с концепцией логистики информационные системы, относящиеся к различным группам, интегрируются в единую информационную систему. Различают вертикальную и горизонтальную интеграцию.

Вертикальной интеграцией считается связь между плановой, диспозитивной и исполнительной системами посредством вертикальных информационных потоков.

Горизонтальной интеграцией считается связь между отдельными комплексами задач в диспозитивных и исполнительных системах посредством горизонтальных информационных потоков.

В целом преимущества интегрированных информационных систем заключается в следующем:

Ш возрастает скорость обмена информацией

Ш уменьшается количество ошибок в учете

Ш уменьшается объем непроизводительной, бумажной работы:

Ш совмещаются разрозненные информационные блоки.

№45. формирование организационной структуры управления логистическорй компании

Основные задачи отдела логистики:

1.Развитие, формирование, реорганизация ЛС.

2.Разработка и реализация логистической стратегии предприятия.

3.Внутренняя и внешняя логистическая интеграция:

1формирование взаимодействий, гармоничных и продуктивных рабочих отношений между сотрудниками различных функциональных подразделений, которые обеспечивали бы достижение цели ЛС, организация их совместной работы

2координация деятельности в функциональных областях логистики на предприятии и в ЛЦ.

4.Управление МП и сопутствующими потоками, начиная от формирования договорных отношений с поставщиком и заканчивая доставкой покупателю ГП.

5.Логистический реинжиниринг.

Стадии эволюции логистических структур

По аналогии с историческими этапами развития логистики по уровню охвата логистическим управлением различных сфер деятельности предприятий, эволюциялогистических структур на предприятиях проходит также следующие три стадии.

На первой стадии основная функции логистики — доставка продукции предприятия в розничную сеть. На этой стадии логистические функции распылены между различными подразделениями, но появляются тенденции к объединению ЛФ в организационные подсистемы.

На второй стадии к доставке продукции в розничную сеть добавляются и другие: организация хранения на складах, оптимизация запасов, обслуживание клиентуры и т.д. ЛФ не только расширяются, но и объединяются большинство ЛО, и создаются системы доставки товаров по заказам клиента.

На третьей стадии происходит полное объединение всех ЛО на предприятии. В набор логистических задач включаются построение ЛС, участие в планировании производства и прогнозировании продаж; организация закупок МР для предприятия, организация поставок товаров за рубеж и др.

Объектная декомпозиция логистических систем

Использование общей теории систем и методологических принципов логистики предполагает декомпозицию ЛС на структурные составляющие: подсистемы, звенья, элементы, каналы, цепи и т.д. Такое разделение назовем объектной декомпозицией ЛС рис. 3

Объектная декомпозиция ЛС позволяет также определить структуру состав, вид логистической сети, канала, цепи применительно к проблеме формирования цепи поставок или логистической инфраструктуры как некоторого набора структурных единиц.

В разрезе реализации функций управления важно выделить подсистемы, звенья и элементы ЛС, за которыми должны быть закреплены материальные и финансовые ресурсы, а также определить состав и полномочия управленческого и рабочего персонала. Кроме того, объектная декомпозиция ЛС может быть эффективно использована для применения инструментов объектного моделирования и формирования а<