Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Тема:

Проектирование привода с одноступенчатым цилиндрическим косозубым редуктором и клиноременной передачей

Челябинск 2008

Содержание

1. Выбор электродвигателя и кинематический расчет

2. Расчет клиноременной передачи

3. Расчет зубчатых колес редуктора

4. Предварительный расчет валов редуктора

5. Конструктивные размеры шкива клиноременной передачи2

6. Конструктивные размеры шестерни и колеса

7. Конструктивные размеры корпуса редуктора

8. Расчет подшипников

9. Проверка прочности шпоночных соединений

10. Уточненный расчет валов

11. Выбор сорта масла

12. Сборка редуктора

Список литературы

Выбор электродвигателя и кинематический расчет

Коэффициент полезного действия пары цилиндрических зубчатых колес η1 = 0,95; коэффициент, учитывающий потери пары подшипников качения, η2 = 0,99; КПД клиноременной передачи η3 = 0,97

Общий КПД привода

η = η1 η22 η3= 0,95 * 0,992 * 0,97= 0,903

Мощность на валу звездочки конвейера

Рзв = Fц * υц= 4,8*1,6 =7,68 кВт.

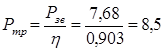

Требуемая мощность электродвигателя

кВт

кВт

Частота вращения звездочки конвейера

об/мин

об/мин

По ГОСТ 19523 – 81 по требуемой мощности Ртр = 8,5 кВт выбираем электродвигатель трехфазный асинхронный короткозамкнутый серии АОП2-62-8 закрытый, обдуваемый, с синхронной частотой вращения 720об/мин с параметрами Рдв = 10 кВт

Номинальная частота вращения

nдв = 720 об/мин

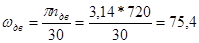

Угловая скорость

рад/с

рад/с

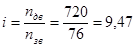

Общее передаточное отношение

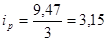

Намечаем для редуктора передаточное число и =3; тогда для клиноременной передачи

Угловая скорость и частота вращения ведущего вала редуктора

ω1 = ωдв/ iр =75,4/ 3,15 =24

|

|

n1 = nдв/iр = 720/3,15= 228

Частоты вращения и угловые скорости валов:

| Вал А | nдв = 720 об/мин | ωдв = 75,4 рад/с |

| Вал B | n2 = nзв = 76 об/мин | ω2 = ωзв = 5,8 рад/с |

| Вал C | n1 = 228 об/мин | ω1 = 24 рад/с |

Предварительный расчет валов редуктора

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

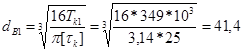

Ведущий вал: диаметр выходного конца при допускаемом напряжении [τк] =25 МПа

мм

мм

Принимаем ближайшее большее значение из стандартного ряда dB1 = 42 мм. Диаметр вала под подшипниками принимаем dп1 = 50 мм. Шестерню выполним за одно целое с валом.

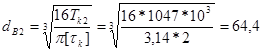

Ведомый вал: диметр выходного конца вала при допускаемом напряжении [τк] = 20 МПа

мм

мм

Принимаем ближайшее большее значение из стандартного ряда dB2 = 65 мм. Диаметр вала под подшипниками принимаем dп2 = 70 мм, под зубчатым колесом dK2 = 75 мм.

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

Конструктивные размеры шкива клиноременной передачи

Шкивы клиноременных передач выполняются из чугуна СЧ 15. Расчетный диаметр шкива dp = 280 мм. Угол наклона канавок при таком диаметре равен α = 40°.

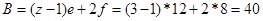

Ширина обода шкива

мм

мм

Толщина обода

S = 0,005*d+3+h+h0 = 13,9 мм

примем S = 15 мм

Длинна ступицы шкива

l = (1,5÷2)dB1 = 36 ÷ 48 мм

примем l = 40 мм

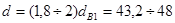

Диаметр шкива ступицы

мм

мм

примем d = 44 мм.

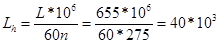

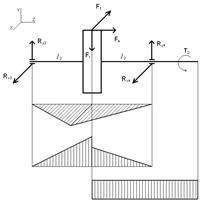

Расчет подшипников

Ведущий вал

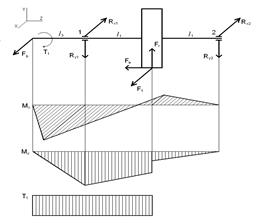

Из предыдущих расчетов имеем

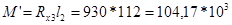

Ft = 6232 H, Fr = 2283 Н, Fa = 841 Н, FB = 2162 H, l1 = 112 мм и l3 = 65 мм.

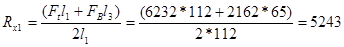

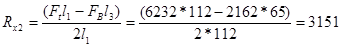

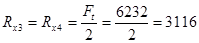

Реакции опор: в плоскости xz

Н

Н

Н

Н

Проверка:

Rx1 + Rx2 – Ft – FB = 5243 + 3151 – 6232 – 2162= 0.

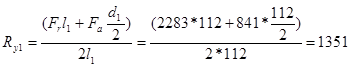

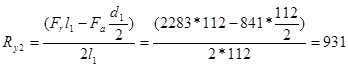

в плоскости yz

Н

Н

Н

Н

Проверка:

Ryl + Ry2 – Fr = 1351 + 931 – 2283 = 0.

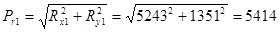

Суммарные реакции

Н

Н

Н

Н

Подбираем подшипники по более нагруженной опоре 1.

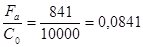

Намечаем радиальные шариковые подшипники 206: d = 30 мм; D = 62 мм; В = 16 мм;С = 19,5 кН и С0 = 10 кН.

Эквивалентная нагрузка по формуле

Рэ = (XVPr1 + YPa)КбКT,

в которой радиальная нагрузка Рr1 = 1871 Н; осевая нагрузка Ра = Fa = 317 Н;V = 1 (вращается внутреннее кольцо); коэффициент безопасности Кб = 1,2; КТ = 1.

|

|

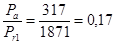

Отношение

;

;

этой величине соответствует е ≈ 0,23

Отношение

< е; X = 1 и Y = 0.

Рэ = (1 * 1 * 1871) * 1,2 * 1 = 2245 Н.

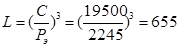

Расчетная долговечность, млн. об.

млн. об.

млн. об.

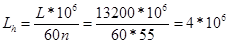

Расчетная долговечность, ч

ч.

ч.

Ведомый вал несет такие же нагрузки, как и ведущий:

Ft = 6232 H, Fr = 2283 Н, Fa = 841 Н, l2 = 112 мм.

Реакции опор: в плоскости xz

Н

Н

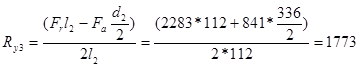

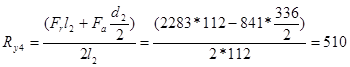

в плоскости yz

Н

Н

Н

Н

Проверка:

Ry3 + Ry4 – Fr = 1773 + 510 – 2283 = 0.

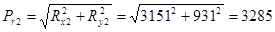

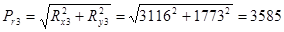

Суммарные реакции

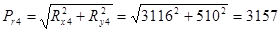

Н

Н

Н

Н

Подбираем подшипники по более нагруженной опоре 4.

Намечаем радиальные шариковые подшипники 208: d = 40 мм; D = 80 мм; В = 18 мм;С = 32 кН и С0 = 17,8 кН.

Эквивалентная нагрузка по формуле

Рэ = (XVPr4 + YPa)КбКT,

в которой радиальная нагрузка Рr4 = 1060 Н; осевая нагрузка Ра = Fa = 317 Н;V = 1 (вращается внутреннее кольцо); коэффициент безопасности Кб = 1; КТ = 1.

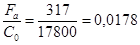

Отношение

;

;

этой величине соответствует е ≈ 0,20

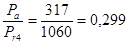

Отношение

> е; X = 0,56 и Y = 2,40.

Рэ = (0,56 * 1 * 1060 + 2,4 * 317) * 1 * 1 = 1354 Н.

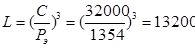

Расчетная долговечность, млн. об.

млн. об.

Расчетная долговечность, ч

ч

ч

Для зубчатых редукторов ресурс работы подшипников может превышать 36000 ч таков ресурс самого редуктора), но не должен быть менее 10000 ч (минимально допустимая долговечность подшипника). В нашем случае подшипники ведущего вала 206 имеют ресурс Lh = 40 * 103 ч, а подшипники ведомого вала 208 имеют ресурс Lh = 4 * 106 ч.

Ведомый вал

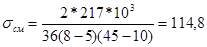

Из двух шпонок — под зубчатым колесом и под муфтой — более нагружена вторая (меньше диаметр вала и поэтому меньше размеры поперечного сечения шпонки). Проверяем шпонку под звездочкой: d = 55 мм; b х h = 10 х 8 мм; t1 = 5 мм; длина шпонки l = 45 мм; момент Т2 = 217 * 103 Н*мм;

МПа

МПа

Условие σсм < [σсм] выполнено.

Уточненный расчет валов

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по отнулевому (пульсирующему).

Уточненный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с требуемыми значениями [s]. Прочность соблюдена при s ≥ [s].

Будем производить расчет для предположительно опасных сечений каждого из валов.

Ведущий вал.

Материал вала тот же, что и для шестерни (шестерня выполнена заодно с валом), т. е. сталь 45, термическая обработка — улучшение.

|

|

При диаметре заготовки до 90 мм среднее значение σв = 780 МПа.

Предел выносливости при симметричном цикле изгиба

σ-1 ≈ 0,43 σв = 0,43 * 780 = 335 МПа.

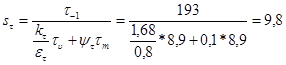

Предел выносливости при симметричном цикле касательных напряжений

τ-1 ≈ 0,58σ-1 = 0,58 * 335 = 193 МПа.

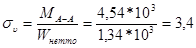

Сечение А – А. Это сечение вала под шкивом клиноременной передачи, рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Изгибающий момент

Н * мм

Н * мм

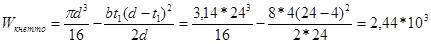

Момент сопротивления кручению при d = 24 мм; b = 8 мм; t1 = 4 мм

мм3

мм3

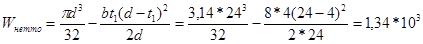

Момент сопротивления изгибу

мм3

мм3

Амплитуда и среднее напряжение от нулевого цикла

МПа

МПа

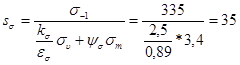

Принимаем kσ = 2,5; εσ ≈ 0,89; kτ = 1,68; ετ ≈ 0,8 и ψτ ≈ 0,1.

Амплитуда нормальных напряжений изгиба

МПа;

МПа;

Среднее напряжение σm = 0.

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности

Результирующий коэффициент получился близким к коэффициенту запаса sτ = 9,8. Это незначительное расхождение свидетельствует о том, что консольные участки валов, рассчитанные по крутящему моменту, учет консольной нагрузки не вносит существенных изменений. Фактическое расхождение будет еще меньше, так как посадочная часть вала обычно короче, чем длина ступицы шкива, что уменьшает значения изгибающего момента и нормальных напряжений.

Такой большой коэффициент запаса прочности объясняется тем, что диаметр вала был увеличен при конструировании

По той же причине проверять прочность в других сечениях нет необходимости.

Ведомый вал.

Материал вала – сталь 45 нормализованная; σв – 570 МПа.

Пределы выносливости

σ-1 ≈ 0,43 σв = 0,43 * 570 = 245,1 МПа

τ-1 ≈ 0,58σ-1 = 0,58 * 245,1 = 142,2 МПа.

Сечение А – А. Это сечение вала под зубчатым колесом. Вал в этом сечении 44 мм. Концентрация напряжений обусловлена наличием шпоночной канавки.

Изгибающий момент в горизонтальной плоскости

|

|

Н * мм

Н * мм

Изгибающий момент в вертикальной плоскости

Н * мм

Н * мм

суммарный изгибающий момент в сечении А — А

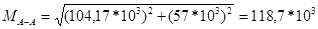

Н * мм

Н * мм

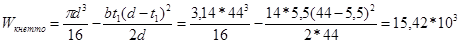

Момент сопротивления кручению при d = 44 мм; b = 14 мм; t1 = 5,5 мм

мм3

мм3

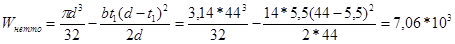

Момент сопротивления изгибу

мм3

мм3

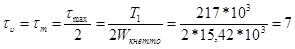

Амплитуда и среднее напряжение цикла касательных напряжений

МПа

МПа

Принимаем kσ = 1,5; εσ ≈ 0,84; kτ = 2,3; ετ ≈ 0,72 и ψτ ≈ 0,15.

Амплитуда нормальных напряжений изгиба

МПа; Среднее напряжение σm = 0.

МПа; Среднее напряжение σm = 0.

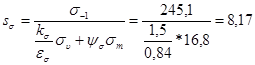

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

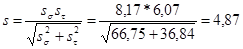

Результирующий коэффициент запаса прочности

Во всех сечениях s > [s].

Выбор сорта масла

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны V определяем из расчета 0,25 дм3 масла на 1 кВт передаваемой мощности: V = 0,25 * 1,49 = 0,37 дм3.

При контактных напряжениях σН = 392 МПа и скорости υ = 6 м/с рекомендуемая вязкость масла должна быть примерно равна 28 * 10-6 м2/с. Принимаем масло индустриальное И – 30А по ГОСТ 20799 – 75.

Камеры подшипников заполняем пластичным смазочным материалом УТ – 1 и периодически пополняем его через пресс-масленки.

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100°С;

в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом.

Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную, канавку закладывают шпонку, устанавливают звездочку и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

|

|

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Список литературы

1. Курсовое проектирование деталей машин / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – 2-е изд.: Машиностроение, 1988. – 416 с.

2. Раветов Д.Н. Детали машин. М.: машиностроение, 1989. 496 с.

3. Иванов И.Н. Детали машин. К.: Высшая школа, 1984. 336 с.

4. Биргер И.А., Шорр Б.Ф., Иосилевич Г.В. Расчеты на прочность деталей машин: Справочник. М.: Машиностроение, 1993. 639 с.

5. Детали машин: Атлас конструкций в двух частях / Под ред. Решетова Д.Н. М.; Машиностроение, 1992. Ч. I. 352 о.

6. Дунаев П.В., Леликов О.П. Конструирование узлов и деталей машин. М.: Высшая школа, 1985. 416 с.

Тема:

Проектирование привода с одноступенчатым цилиндрическим косозубым редуктором и клиноременной передачей

Челябинск 2008

Содержание

1. Выбор электродвигателя и кинематический расчет

2. Расчет клиноременной передачи

3. Расчет зубчатых колес редуктора

4. Предварительный расчет валов редуктора

5. Конструктивные размеры шкива клиноременной передачи2

6. Конструктивные размеры шестерни и колеса

7. Конструктивные размеры корпуса редуктора

8. Расчет подшипников

9. Проверка прочности шпоночных соединений

10. Уточненный расчет валов

11. Выбор сорта масла

12. Сборка редуктора

Список литературы

|

|

|

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!